|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Виды и формы организации производственного процесса

Структура временных связей во многом зависит от вида производственного процесса и форм его организации, выбор которых диктуется характером и объемом производимой продукции.

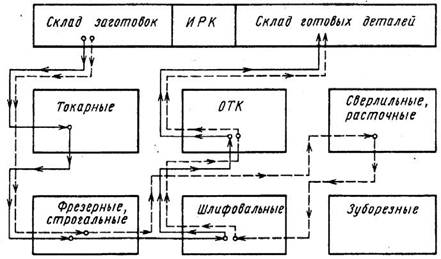

Организационные виды и формы производственного процесса изготовления деталей. В производстве заготовок или деталей широкой номенклатуры, изготовляемых единицами или в небольших количествах, оборудование, для более полной его загрузки, объединяют в группы по общности служебного назначения. Создают отдельные участки, например, из токарных, фрезерных, сверлильных и т.п. станков (рис. 9.1). Во главе каждого участка стоит мастер.

Заготовки (изделия) в зависимости от технологии изготовления, проходят нужные участки, на которых выполняются намеченные операции. Изделия небольших размеров и массы после каждой или нескольких смежных операций поступают в промежуточный склад, где хранятся до выдачи на следующую операцию. Изделия больших габаритных размеров и массы хранятся около станков на специально отведенных подкрановых площадках.

Рис. 9.1. Групповая расстановка оборудования:

ИРК — инструментально-раздаточная кладовая; линиями со стрелками указаны маршруты движения заготовок

С увеличением выпуска одинаковых изделий появляется возможность объединить их в группы по однородности служебного назначения и вести изготовление изделий на технологически замкнутых участках. Оборудование на таких участках расставляют по ходу технологического процесса изготовления наиболее типичного представителя группы изделий. Тем самым обеспечивается прямолинейность движения в технологическом процессе

большинства изделий, составляющих группу. Примерами такой формы организации производственного процесса могут служить технологически замкнутые участки на станкостроительных заводах, на которых изготовляют станины, корпусные детали, валы, зубчатые колеса и прочие детали.

Относительно меньшая номенклатура изделий, закрепленных за каждым технологически замкнутым участком, дает возможность проще и лучше организовать планирование и управление производственным процессом. Пути следования изделий становятся меньшими. Сокращается время на перенастройку оборудования при переходе от изготовления одного изделия к другому. Результатом являются более высокие технико-экономические показатели по сравнению с получаемыми при групповой расстановке оборудования.

При рассматриваемой форме организации снижается коэффициент использования отдельных видов оборудования, используемого частично. Например, на технологически замкнутых участках по изготовлению валов оказываются недогруженными сверлильные станки, используемые лишь при изготовлении валов только отдельных наименований.

В ряде случаев при достаточном объеме выпуска изделий ограниченной номенклатуры технологически замкнутые участки превращают в комплексные, предназначаемые для изготовления типовых узлов производимых машин. На таких участках ведется не только изготовление деталей, но и сборка узлов и их испытание. Примером комплексных участков могут быть участки на станкостроительных заводах по производству гидроаппаратуры (гидравлических приводов, гидропанелей, золотниковых устройств и др.).

Рассмотренные формы организации относятся к непоточному виду производственного процесса, так как ни одна из них не обеспечивает непрерывности движения изготовляемых изделий и равномерного выпуска их в единицу времени.

По мере увеличения объема выпуска одинаковых изделий создается возможность организации поточного производства. Одной из форм поточного производства является переменно-поточное производство, называемое еще многопредметным. Его создают в тех случаях, когда число изделий одного наименования не позволяет полностью загрузить основное оборудование технологически замкнутого участка. Для переменно-поточного производства характерен периодический запуск в изготовление партий изделий ограниченной номенклатуры. При переходе от изготовления партии изделий одного наименования к изготовлению партии другого наименования оборудование последовательно перенастраивают.

Оборудование расставляют строго по ходу технологического процесса. Все оборудование поточной линии связывают транспортными устройствами, передающими изделия с операции сразу же по ее завершении на другую операцию.

На случай непредвиденных потерь фонда времени и колебаний затрат времени на выполнение операций на отдельных рабочих местах, на транспортных устройствах, связывающих оборудование, создаются резервные

(страховые) заделы изделий. Эти заделы необходимы для того, чтобы работа поточной линии не прерывалась в случае остановки оборудования на какой-либо из операций.

Технологический процесс для поточного производства разрабатывают таким образом, чтобы продолжительность каждой операции была, по возможности, равна или кратна такту выпуска. Это позволяет наиболее полно использовать оборудование поточной линии и обеспечить ритмичность производственного процесса.

Организационные виды и формы производственного процесса сборки изделий можно представить в виде схемы, показанной на рис. 9.2.

Рис. 9.2. Виды и формы организации производственного процесса сборки

Непоточная стационарная сборка характеризуется тем, что собираемый объект от начала и до конца сборки остается на одном рабочем месте. Сборку ведут рабочий или бригада рабочих. Все необходимые детали и сборочные единицы доставляются на рабочее место. Выполнение сборочных работ распределяется между рабочими и бригадами бригадиром и мастером участка.

Для облегчения труда рабочих рабочие места или стенды оснащают универсальными приспособлениями и подъемно-транспортными средствами. Оборудование (станки, прессы и др.), используемое при сборке, размещают так, чтобы оно было доступно для рабочих с разных рабочих мест.

Областью экономичного использования непоточной стационарной сборки является единичное и мелкосерийное производство.

При увеличении объема выпуска одинаковых изделий создается возможность перехода к непоточной подвижной сборке. Ее особенностью является то, что в процессе сборки объект периодически перемещается от одного рабочего места на другое. Сборочные операции выполняют отдельные рабочие или бригады рабочих, специализирующиеся на определенных работах.

Все рабочие места связывают с помощью транспортных устройств (рольгангов: рельсовых тележек и др.). Окончив выполнение всех переходов, составляющих операцию, рабочий перемещает собираемый объект к следующему рабочему месту. Для компенсации колебаний затрат времени на выполнение сборочных операций между смежными рабочими местами создаются межоперационные заделы собираемых объектов. Это позволяет

сборщику, закончившему операцию раньше сборщика, работающего на предшествующей операции, продолжать работу за счет задела.

Непоточную стационарную сборку применяют в серийном производстве.

Дальнейшее увеличение числа одинаковых изделий, подлежащих сборке, делает экономичным использование поточной сборки, обеспечивающей при прочих равных условиях наиболее высокую производительность труда и соответствующий уровень технико-экономических показателей.

Одной из форм поточной сборки является стационарная сборка, при которой все собираемые объекты на протяжении всей сборки остаются на рабочих местах или стендах. Рабочие же или бригады по сигналу одновременно переходят от одних собираемых объектов к другим через промежутки времени, равные такту.

Каждый рабочий (бригада) выполняет закрепленную за ним (нею) одну и ту же операцию на каждом из собираемых объектов. Узкая специализация рабочих способствует повышению качества и производительности труда.

Основным преимуществом поточной стационарной сборки является работа с установленным тактом, результатом чего являются равномерный выпуск продукции и более короткий цикл сборки.

Область экономичного использования поточной стационарной сборки является серийное производство машин, отличающихся большими габаритными размерами и массой или же недостаточной жесткостью базирующих деталей. Примерами машин, сборку которых ведут с использованием рассматриваемой формы организации производственного процесса, могут быть тяжелые автомобили, самолеты, крупные дизели, тяжелые станки и т.п., изготовляемые серийно.

Использование поточной подвижной сборки с непрерывно или периодически перемещающимися собираемыми объектами становится экономичным при выпуске одинаковых изделий в значительных количествах. Такую форму организации процесса сборки широко используют, например, на автомобильных заводах, производящих однотипные автомобили в объемах, исчисляемых сотнями тысяч в год.

Для перемещения собираемых объектов используют различного рода конвейеры (ленточные, цепные, рамные и др.). Ленточные конвейеры используют при сборке изделий небольших габаритных размеров и массы, например, часов, небольших электродвигателей, карбюраторов и т.п. Цепные конвейеры осуществляют перемещение рельсовых тележек с установленными на них приспособлениями, в которых закрепляют объекты сборки.

В массовом производстве широко используют подвесные цепные конвейеры, освобождающие площадь пола и улучшающие работу сборщиков. Например, на конвейерах такого вида собирают автомобили на Волжском автомобильном заводе (ВАЗ). Собираемый автомобиль на непрерывно движущемся конвейере находится в подвешенном состоянии. Длина конвейера около 2 км. Такт выпуска составляет 1 мин.

Скорость непрерывно движущегося конвейера лимитируется физиологическими возможностями человека и находитсм под контролем

службы охраны труда.

Для поточных форм организации производственного процесса расчетное число рабочих мест или позиций, которые должен пройти собираемый объект,

| To − Tc | |

| q = (τ − t п)γ | (9.3) |

где То – расчетная трудоемкость всех переходов сборки одного объекта; Тс –расчетная трудоемкость переходов,совмещенных с выполнением другихпереходов; τ – расчетный такт сборки; t п – время, необходимое для

где То – расчетная трудоемкость всех переходов сборки одного объекта; Тс –расчетная трудоемкость переходов,совмещенных с выполнением другихпереходов; τ – расчетный такт сборки; t п – время, необходимое для

транспортирования собираемого объекта от одного рабочего места к другому с периодическим перемещением объекта, или время возвращения рабочего по окончании выполнения операции при непрерывно движущемся объекте сборки в исходное положение; γ – число параллельных потоков, необходимых для сборки одинаковых изделий при заданном объеме выпуска.

Основные преимущества поточного производства по сравнению с непоточным следующие: более высокая производительность производственного процесса; более короткий цикл изготовления изделий; более высокие технико-экономические показатели (выпуск продукции на единицу площади, на единицу оборудования, на одного работающего и т.п.); большее постоянство качества продукции; значительное упрощение планирования, управления и учета; значительное снижение себестоимости.

К недостаткам поточного производства относится, прежде всего, сложность перехода к изготовлению новых изделий.

Поиск по сайту: