|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Сокращения штучного времени

Из анализа формулы (9.2) штучного времени следует, что оно может быть сокращено главным образом за счет оперативного времени t оп = t о. т + t в поскольку доля остальных слагаемых в штучном времени не велика. Сокращение t оп может быть достигнуто путем либо уменьшения t о. т и t в, либо полным или частичным совмещением во времени переходов в операции.

Пути сокращения основного технологического времени, если оно является машинным, указывает формула:

t м = ( l 1 + L д + l 2 ) k

Сокращение машинного времени может быть достигнуто за счет уменьшения пути l 1 + L д + l 2 относительного движения с рабочей подачей

инструмента и заготовки; сокращения числа рабочих ходов к; повышения режимов обработки; совмещения во времени основных переходов.

Наибольший эффект в уменьшении пути рабочего хода инструмента получается при распределении длины L д обрабатываемой поверхности

заготовки между несколькими режущими инструментами. Так, обработка

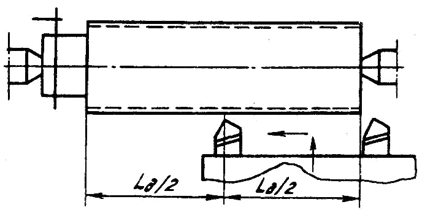

поверхности вала двумя резцами (рис. 9.5) дает сокращение t м почти вдвое по сравнению с обработкой той же поверхности одним резцом:

t = (l 1 + 0,5 L д + l 2) k nS об

Рис 9.5. Распределение длины обрабатываемой поверхности между двумя резцами

Сокращение пути относительного движения инструмента и заготовки с рабочей подачей может также осуществляться за счет длин на вход и на выход режущего инструмента.

Число рабочих ходов к зависит от припуска на обработку, мощности станка и требований к точности получаемых размеров. Достичь сокращения числа рабочих ходов можно приближением размеров и формы заготовок к размерам и форме готовой детали. Достижению этой же цели могут способствовать устройства адаптивного управления упругими перемещениями в технологических системах.

Одним из эффективных средств уменьшения машинного времени является повышение режимов обработки. Выбор режимов тесно связан с требуемой точностью детали, качеством поверхностных слоев материала и стойкостью режущего инструмента.

Выбор подачи лимитирует допускаемая при обработке сила резания, от значения которой зависят упругие перемещения в технологической системе и качество поверхностного слоя обрабатываемой поверхности заготовки. Скорость резания лимитируется размерной стойкостью режущего инструмента и количеством образующейся в процессе резания теплоты, деформирующей технологическую систему и влияющей также на качество поверхностного слоя.

Таким образом, установление режимов обработки должно быть основано на экономичном достижении требуемого качества изготовляемых деталей.

Повышение режимов обработки таит в себе значительные резервы сокращения машинного времени. Новые высокостойкие инструментальные материалы и более совершенные конструкции инструментов, расширение диапазонов скоростей движения рабочих органов станков, оснащение станков автоматическими системами управления точностью создают возможности для использования этих резервов и повышения производительности процессов обработки заготовок.

Не менее эффективные результаты в сокращении машинного времени при выполнении операции дает совмещение во времени основных переходов. Примером такого совмещения может служить обработка поверхностей различных диаметров заготовки блока зубчатых колес на многорезцовом станке 12-ю инструментами (рис. 9.6). Машинное время, затрачиваемое на всю операцию, будет равно в этом случае машинному времени наиболее

длительного основного перехода: t м = toi нб, где toi – затраты времени на выполнение i -го основного перехода.

Рис. 9.6. Совмещение во времени основных переходов при многорезцовой обработке заготовки блока зубчатых колес

Сокращение основного технологического времени, если оно является ручным, может быть достигнуто механизацией ручного труда.

Поиск по сайту: