|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Тепловой баланс процесса ректификации

|

| вз |

Обозначим: Q1 — тепло, поступающее в кипятильник ректификационного аппарата с греющим паром, в ккал/ч; Q2 — тепло, поступающее с разделяемой смесью, в ккал/ч; Q3 — тепло, поступающее с флегмой, в ккал/ч; (Q 4 — тепло, уходящее с дистиллятом, в ккал/ч; Qb — тепло, уходящее с остатком, в ккал/ч, и Q6 —тепло, теряемое в окружающую среду, в ккал/ч (рис. 12-15).

| М. |

| Вг |

При принятых обозначениях тепловой баланс процесса может быть выражен равенством:

(12.58)

(12.58)

Или

| Qi + G, |

где cf, ср, сш — теплоемкости соответственно исходной смеси, дистиллята, остатка, кДж/кг*град; ,t р. tw — температура исходной смеси, дистиллята и остатка,°С; rр — теплота испарения дистиллята в ккал/кг; остальные обозначения прежние. Из уравнения (12.59) находим расход тепла на проведение процесса ректификации:

(12-60)

(12-60)

Если нагревание в кипятильнике производится водяным паром, расход его на проведение процесса составит

Х-в

(12.61)

Где  — энтальпия водяного пара в ккал/кг;

— энтальпия водяного пара в ккал/кг;  — температура конденсата в °С.

— температура конденсата в °С.

25. ГИДРОДИНАМИЧЕСКИЕ РЕЖИМЫ РАБОТЫ НАСАДОЧНОЙ КОЛОННЫ.

Насадочные колонны могут работать либо в пленочном режиме либо в режиме близком к захлебыванию -режиме повисания жидкости.Наиболее интенсивно насадочные колонны работают в режиме подвисания. Контакт газа и жидкости в насадочной колонне, во время которого происходит обмен веществом и теплом между фазами, происходит, в основном, на смоченной поверхности насадки.Поверхность контакта фаз в насадочной колонне, через которую осуществляется массопередача, называют «активной поверхностью насадки».Она может быть как меньше так и больше геометрической поверхности насадки, и величина ее зависит от расхода газа и жидкости.При малом расходе жидкости ее может не хватить для смачивания всей поверхности насадки, поэтому расход жидкости («величина орошения»)должен обеспечивать полную смачиваемость всей поверхности насадки. При небольших расходах газа и жидкости трение между ними незначительно и количество удерживаемой жидкости не зависит от скорости газа. Контакт газа и жидкости происходит только на поверхности пленки жидкости, стекающей по насадке. Это пленочный режим. С увеличением скорости газа возрастает трение между газом и жидкостью и, вследствие этого происходит торможение жидкости: скорость стекания уменьшается, а толщина пленки увеличивается.Возрастание количества жидкости в слое насадки ведет к уменьшению сечения для прохода газа, срыву пленки жидкости и возникновению явления барботажа. Это приводит к увеличению поверхности контакта фаз, которая становится больше геометрической поверхности насадки.-Режим подвисания. Дальнейшее увеличение скорости газа приводит к возрастанию количества жидкости в насадке до того момента, когда сила трения газа о жидкость уравновесит силу тяжести жидкости, находящейся в слое насадки. Этот момент характеризуется полным затоплением насадки и называется «точкой захлебывания».Работа промышленных насадочных колонн в точке захлебывания сопровождается значительными колебаниями гидравлического сопротивления вследствие неустойчивости течения газа и жидкости.Таким образом скорость газа в точке захлебывания является предельной скоростью и поэтому рабочая скорость газа в насадочных колоннах должна быть меньше скорости в точке захлебывания.

26. СХЕМА УСТАНОВКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СМЕСИТЕЛЬНО ОТСТОЙНОЙ ЭКСТРАКЦИИ.ПОСТРОЕНИЕ РАБОЧЕЙ ЛИНИИ ПРОЦЕССА

Для осуществления одной ступени экстракции (смешение фаз и их последующее разделение) можно использовать один аппарат, в котором процесс проводят периодически (вначале перемешивание, затем расслоение) или два аппарата; в одном перемешивание, а во втором –расслоение(отстаивание) –процесс проводят непрерывным способом. При перемешивании одна из жидкостей диспергируется на мелкие капли которые распределяются в другой жидкости (сплошная фаза)Простейшим смесительно –отстойным экстрактором периодического действия является аппарат с мешалкой.При проведений экстракции однократной экстракции непрерывным способом используют агрегат, состоящий из отстойника и смесителя. В смеситель типа аппарат с мешалкой исходный раствор и растворитель вводятся непрерывно, а смесь также непрерывно выводится из аппарата в последующий отстойник.Ввод жидкости L и G в смеситель этого типа (и вывод) можно осуществлять самотеком.

Для осуществления одной ступени экстракции (смешение фаз и их последующее разделение) можно использовать один аппарат, в котором процесс проводят периодически (вначале перемешивание, затем расслоение) или два аппарата; в одном перемешивание, а во втором –расслоение(отстаивание) –процесс проводят непрерывным способом. При перемешивании одна из жидкостей диспергируется на мелкие капли которые распределяются в другой жидкости (сплошная фаза)Простейшим смесительно –отстойным экстрактором периодического действия является аппарат с мешалкой.При проведений экстракции однократной экстракции непрерывным способом используют агрегат, состоящий из отстойника и смесителя. В смеситель типа аппарат с мешалкой исходный раствор и растворитель вводятся непрерывно, а смесь также непрерывно выводится из аппарата в последующий отстойник.Ввод жидкости L и G в смеситель этого типа (и вывод) можно осуществлять самотеком.

А)Инжекторный смеситель. Жидкость L с большой скорость вытекает из сопла и засасывает за счет своей кинетической энергии другую жидкостьG.Протекая через диффузор обе жидкости смешиваются, образовавшаяся смесь вытекает в отстойник.Для ввода жидкостей требуется один насос.

Б) Диафрагменный смеситель –представляет собой цилиндрический аппарат между фланцами-диафрагмы с несколькими отверстиями. Жидкости L,G проходя через отверстия перемешиваются и направляются из смесителя в отстойник.

Б) Диафрагменный смеситель –представляет собой цилиндрический аппарат между фланцами-диафрагмы с несколькими отверстиями. Жидкости L,G проходя через отверстия перемешиваются и направляются из смесителя в отстойник.

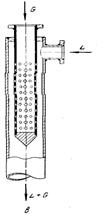

В)Трубчатый смеситель состоит из двух концентрических труб в которые жидкости L,G поступают раздельно. Из отверстий внутренней трубы в кольцевой зазор между трубами с большой скоростью вытекает жидкость G и смешивается там с жидкостью L.

Простейший отстойник представляет собой горизонтальную емость. Легкая фракция сливается через верхний штуцер, а тяжелая через трубопровод.

Простейший отстойник представляет собой горизонтальную емость. Легкая фракция сливается через верхний штуцер, а тяжелая через трубопровод.

В промышленности используют смесительно-отстойные экстракторы,в которых осуществляется и смешение и разделение одновременно. Исходный раствор L и растворитель G по трубам 1 и 2 поступают в зону перемешивания 3 причем на входе в нее жидкости перемешиваются же в трубе 5 а затем мешалкой 4. Смесь поднимается вверх и перетекая через кольцеобразное пространство 9 попадает в зону расслоения 8.Отставшаяся тяжелая жидкость L выводится из корпуса аппарата через сифонную трубку 7, а легкая жидкость перетекает через переливной патрубок 10.Аппарат имеет трубу 6, с помощью которой обеспечивается рецеркуляция взаимодействующих жидкостей через смеситель

В промышленности используют смесительно-отстойные экстракторы,в которых осуществляется и смешение и разделение одновременно. Исходный раствор L и растворитель G по трубам 1 и 2 поступают в зону перемешивания 3 причем на входе в нее жидкости перемешиваются же в трубе 5 а затем мешалкой 4. Смесь поднимается вверх и перетекая через кольцеобразное пространство 9 попадает в зону расслоения 8.Отставшаяся тяжелая жидкость L выводится из корпуса аппарата через сифонную трубку 7, а легкая жидкость перетекает через переливной патрубок 10.Аппарат имеет трубу 6, с помощью которой обеспечивается рецеркуляция взаимодействующих жидкостей через смеситель

При взаимной нерастворимости фаз процесс однократной экстракции представим на диаграмме х-у прямой ав –рабочая линия ступени, тангенс угла наклона которой равен отношению весовых загрузок исходного раствора L(F) и растворителя G (S) Если при увеличении количества растворителя можно получить рафинад любой степени чистоты, то предельное насыщение раствор а определится точкой Yемах

При взаимной нерастворимости фаз процесс однократной экстракции представим на диаграмме х-у прямой ав –рабочая линия ступени, тангенс угла наклона которой равен отношению весовых загрузок исходного раствора L(F) и растворителя G (S) Если при увеличении количества растворителя можно получить рафинад любой степени чистоты, то предельное насыщение раствор а определится точкой Yемах

Поиск по сайту: