|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Глава 2

|

Читайте также: |

ПЛАНШЕТ СЦЕНЫ И ЕГО МЕХАНИЗАЦИЯ

| ¶Устройство планшета сцены |

Самым распространенным видом планшета сцены является разборный щитовой планшет. Вся игровая часть сцены покрывается отдельными съемными щитами, а закулисные пространства — сплошным дощатым настилом. Наличие съемных щитов дает возможность устройства различных отверстий и люков-провалов, необходимых как для осуществления некоторых сценических эффектов, так и спуска актеров со сцены в трюм.

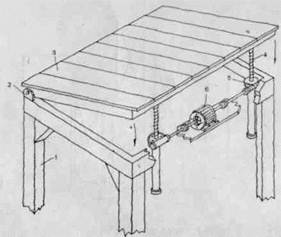

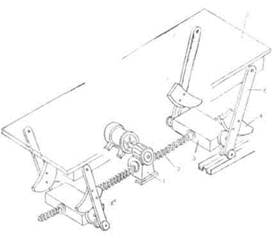

Современный планшет строится по единой схеме, независимо от способа механизации. Деревянный настил укладывается на несущие балки каркаса сцены. Каркас сцены представляет собой ряд металлических или бетонных балок, положенных параллельно рампе, начиная от красной линии. Расстояние между балками колеблется в пределах от 1,2 до 1,5ж. Этого расстояния достаточно для устройства игрового люка. Поверх несущих балок укладываются деревянные подщитовыепрокладки (рис.9). Они служат опорами для щитов, доски которых идут перпендикулярно рампе. По средней линии подщитовых прокладок заподлицо с щитовым настилом привинчиваются продольные бруски. Эти бруски называются междущитовыми прокладками. Они служат пазами и ограничителями щитов, выравнивающими их в одну линию.

¶

|

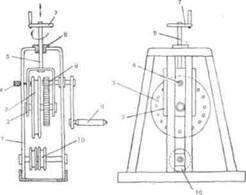

Рис. 9. Планшет сцены: 1 — междущитовая прокладка; 2 —шпонка; 3 —щитнастила; 4 — подщитовая

прокладка; 5 — балка каркаса

¶Планшет сцены изготавливается из доброкачественной мел-кослойной древесины сосновой породы. Все крупные и средние по размерам сучки высверливаются, а получившиеся отверстия заделываются деревянными пробками на клею. Как для любых полов, на настил сцены идут шпунтовые доски. Между собой доски щитов склеиваются водостойким, преимущественно казеиновым клеем. Для окончательного закрепления досок к низу щита привинчиваются поперечные планки, называемые шпонками. Для того чтобы не ослаблять прочность щитов, шпонки привертываются шурупами внакладку, т. е. поверх досок, без врезки.

Доски в щите подбираются так, чтобы годовые кольца древесины были расположены в разные стороны. Кроме этого, рекомендуется распиливать доски вдоль волокон по средней линии.

Большое значение для качества планшетного настила имеет влажность древесины, которая не должна превышать 15%. Все эти меры предотвращают коробление планшета при высыхании дерева. Неровный, покоробленный планшет, со щелями и выбоинами, затрудняет работу на сцене и небезопасен в эксплуатации. Неровности планшета особенно сказываются на устойчивости станков и плавности хода фурок.

Настил планшета и все несущие конструкции рассчитываются на равномерно распределенную вертикальную нагрузку не менее 400 кг/ж2 с запасом прочности, равным 1,4. Кроме этого, отдельные доски проверяются на сосредоточенную нагрузку, приложенную к середине пролета и равную 100 кг. Прогиб досок под влиянием максимальной нагрузки не должен превышать 1/350 часть свободного пролета. Чем доски толще, тем прочнее и жестче настил. Это одна сторона дела. Вторая, не менее важная, заключается в том, что в толстом настиле прочнее держатся гвозди и штопоры, которыми прикрепляются декорации, а во вторых, резко уменьшается громкость шумов и стуков. Ведь под планшетом находится большое незаполненное пространство трюма, и поэтому он является отличным резонатором. При тонком настиле даже шум шагов одиночного актера может быть хорошо слышен в зрительном зале. Толстые доски устраняют это нежелательное явление, заглушая все шумы. Вот почему, при любых условиях, на настил сцены употребляются доски толщиной от 60 мм и выше.

В некоторых театрах планшетные щиты, как и весь настил, собирают из брусков, поставленных на ребро. Как показывает опыт, «палубный» настил меньше коробится, не скалывается от забиваемых в него гвоздей и очень долговечен.

В процессе эксплуатации необходимо следить за тем, чтобы планшет сцены всегда был ровным, но не скользким. Выступающие металлические части — головки болтов, шурупов и пр. — утапливаются в древесину не менее, чем на 1 мм.

¶Если под настилаемый на сцену половик попадают скользкие металлические части — крышки лючков для подключения осветительной аппаратуры, фланцы декорационных станков и т. Д.,— то их контуры пробиваются гвоздями, что предотвращает скольжение половика.

Один раз в неделю назначается влажная уборка — мытье сцены с применением мыла или синтетических моющих средств. В оперно-балетных театрах мыть сцену можно только ночью или рано утром, так как между мытьем и началом балетного спектакля должно пройти не меньше двенадцати часов.

Систематическая очистка и увлажнение воздуха производится как переносными, так и стационарными установками — гидропультами, распылителями и т. д.

Кулисные машины — один из самых ста-

Кулисные машины рейших видов оборудования сцены. В настоящее время такую технику можно встретить буквально в трех-четырех театрах. Тем не менее кулисные машины в современном спектакле могут занять достойное место. При наличии кулисных машин значительно упрощается техника крепления и подачи на игровую часть многих элементов декораций. С их помощью могут «раздвигаться» или «разрушаться» стены, «плыть» корабли, проходить различные панорамы и многое другое. Кулисные машины оказывают большую помощь в решении проблемы бесшумного привода фурок и точной направленности их движения. Интересным примером использования этой, незаслуженно забытой, техники может служить монтировочное решение спектакля «Назначение» по пьесе А. М. Володина в московском театре «Современник» (1963). Принцип кулисных машин здесь был использован для открытого движения по сцене мебели. На глазах у публики из-за кулис выезжали письменные столы, диваны, распределяясь по точна заданной мизансцене.

¶

|

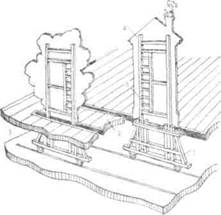

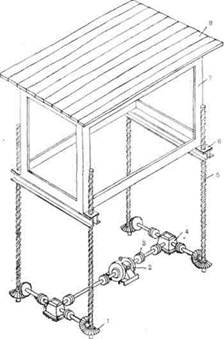

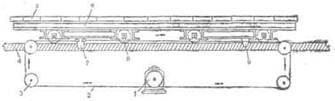

Рис. 10. Кулисная машина:

1 — кулисный станок; 2 —планшет; 3 —

рама кулисного станка; 4 — декораций

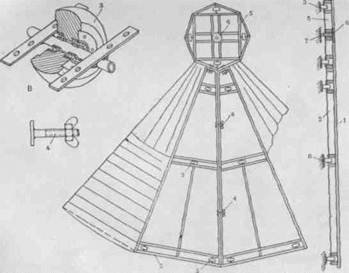

¶Основа кулисной машины, так называемый кулисный станок, представляет собой деревянную или металлическую раму с ходовыми колесами в нижней части (рис. 10). Катки станка катаются по рельсам, проложенным по полу первого трюма, а рама постоянно находится в прорези — щели планшета сцены. Таким образом, кулисный станок свободноможет перемещаться по рельсам трюма, устойчиво скользя в планшете щели, не требуя при этом никаких дополнительных креплений. К кулисному станку сверху крепится любая конструкция: рамы для установки широких стенок, стойки для монтировки низких декораций — колонн, деревьев и пр. Кулисный станок может заканчиваться съемной лестницей, телескопической мачтой, приспособлением для полетов и т. п. Важно, чтобы толщина верхней части станка, находящейся в щели, была не более 50 мм.

| Вращающийся планшет сцены |

Поворотный круг является одним из самых распространенных способов механизации сцены. Первое применение круга на европейской сцене преследовало довольно простую цель — быструю смену строенных декораций. В современном театре применение круга дает возможность развертывать действие в меняющемся пространстве, осуществлять приемы кинематографической панорамы, крупного плана. Динамика круга часто используется для построения особо выразительных мизансцен, усиления эмоционального воздействия. В некоторых случаях для этого даже не требуется декорационное оформление, а достаточно вращения самой сцены.

По конструкции круги разделяются на три типа — врезные дисковые, барабанные и накладные. Врезной дисковый круг — это плоский диск, врезанный в планшет сцены так, что уровень настила круга точно совпадает с уровнем настила всей сцены. Вращающийся диск снабжается съемными щитами для образования люков. Барабанный круг представляет собой двух- или трехэтажную конструкцию, верхний этаж которой находится на одном уровне с планшетом сцены. В плоскость круга вписываются отдельные площадки, поднимаемые и опускаемые при помощи электропривода или гидравлики. Подъем и спуск площадок может производиться одновременно с вращением круга. Сочетание вертикального и вращательного движения значительно повышает художественные возможности поворотной сцены. Наряду с этими стационарными устройствами большое распространение получили накладные круги. Само их название говорит о том, что это временные сооружения, накладываемые поверх основного планшета. Несложные конструкции разборных кругов легко монтируются на планшете во время установки декораций и убираются по окончании спектакля. Они не связаны законом соотношения диаметра к ширине портала и могут быть использованы на сценах любых размеров. Количество накладных кругов, применяемых в одном спектакле, в принципе

¶неограниченно. Известны случаи использования трех, четырех и даже пяти вращающихся дисков. Их местоположение не зафиксировано раз и навсегда, как у врезного или барабанного круга, а может меняться в зависимости от желания художника и режиссера. В этом большое преимущество системы временных, нереносных конструкций поворотных кругов.

Однако данная система имеет свои недостатки. В накладных кругах довольно затруднительно, а подчас и совсем невозможно применение не только подъемно-опускных площадок, но и простых люков-провалов. Кроме этого, уровень настила круга всегда выше уровня основного планшета сцены. Следовательно, чтобы уничтожить перепад высот между кругом и сценой, нужны специальные станки-выстилки, как бы приподнимающие неподвижные части сцены в пределах игровой площадки. Строительство этих дополнительных станков зачастую приводит к значительным материальным и трудовым затратам.

Развитие принципа поворотной сцены не ограничивается только кругами или системой кругов. Дальнейшей модификацией принципа поворотной сцены является вращающееся кольцо. Системы вращающихся колец имеют несколько разнообразных вариантов. Кольца, охватывающие неподвижный внутренний круг, кольца, вращающиеся вместе или порознь с кругом, концентрические кольца — каждая комбинация открывает все новые и новые варианты и сочетания, побуждая творческую фантазию к поискам новых динамических форм выражения.

Концентрические кольца имеют ряд преимуществ перед самой распространенной системой — «круг—кольцо». Вращение нескольких планов сцены с разными скоростями в различных направлениях дают исключительную возможность смены ракурсов, перестройки отдельных частей декораций в разнообразных сочетаниях. Но вместе с тем наличие нескольких колец резко сокращает площадь внутреннего круга и лишает сцену не только подъемно-опускных частей, но и элементарных люков-провалов. Правда, и при наличии одного кольца проблема не снимается полностью, но все же здесь имеются гораздо большие возможности устройства и подъемников и съемных щитов. Так же как круги, кольца могут быть дискового, барабанного и накладного типа.

Конкретное конструктивное воплощение идеи поворотной сцены зависит не только от технического прогресса и таланта конструктора, но и ряда других причин, в том числе размеров сцены, материальных возможностей, специфических задач, которые ставит театр как заказчик, и т. д. Мы же рассмотрим принципиальные схемы, а также познакомимся с некоторыми решениями, разработанными советскими специалистами.

Врезной дисковый круг прост в устройстве и составляет основу механизации подавляющего количества театральных сцен. Каркас круга делается цельносварным из стальных балок раз-

¶личного профиля. Главное в расположении балок в каркасе заключается в том, чтобы оставить возможно больше площади для устройства люков и подъемных площадок. В идеале каркас круга должен состоять из ряда параллельных балок, расставленных друг от друга на ширину плана. При работе круг испытывает не только значительные вертикальные нагрузки, но и сжимающие. Поэтому конструкция каркаса должна быть прочной и жесткой. Для того чтобы выполнить эти требования, необходимы дополнительные балки-раскосы, уменьшающие площади съемного планшета.

Конструкция врезного дискового круга, разработанная институтом Гипротеатр, предусматривает довольно большое количество раскрываемой площади при сохранении всех требований прочности и жесткости (рис. 11). Основу конструкции составляет прочный кольцевой пояс, проходящий по внешней окружности круга, и мощная балка, проходящая по диаметру. Главная балка составлена из двух стальных двутавровых профилей. От нее в перпендикулярном направлении отходят несущие балки, на которые опирается деревянный настил. В центре круга главная балка разрезана на две части, и ее концы присоединяются к поворотному шарниру центральной опоры круга. Для того чтобы можно было раскрыть большие по размерам люки, в системе каркаса предусмотрены четыре съемные балки облегченной конструкции. Эти балки находятся справа и слева от главной, в средней части круга. Так что помимо люков, расположенных по планам, можно организовать большие провалы, по конфигурации приближающиеся к квадрату.

Центральная опора круга не только фиксирует его в одной точке, но и воспринимает вертикальные нагрузки. Поэтому литой чугунный подпятник снабжается опорными подшипниками и устанавливается на железобетонном столбе квадратного сечения, идущем от пола трюма. На подпятник надевается поворотный шарнир с двумя кулаками. Кулаки имеют отверстия для крепления двух частей главной балки при помощи стальных валиков. Валики обеспечивают шарнирное соединение каркаса с центральной опорой, компенсируя возникающие при работе небольшие перекосы и деформации во всей конструкции. В центре опоры и столба оставляется продольное отверстие для устройства токоприемника коллекторного типа, подачи на сцену пара, воды или воздуха во время движения круга.

Ходовая часть круга состоит из рельса, являющегося частью каркаса и серии катков, установленных на бетонной эстакаде. Такая схема обеспечивает плавное движение круга, предохраняя рельс от деформаций. При установке катков на круг они, под влиянием неравномерных нагрузок, могут деформировать рельсовый ход, так как опираются на него одной точкой. Кроме того, проникающая сквозь щели планшета грязь оседает на рабочей поверхности рельса, затрудняя движение

¶

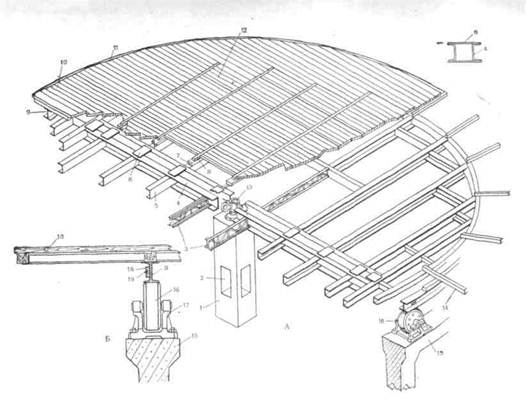

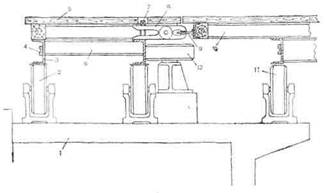

|

Рис. 11. Врезной дисковый круг: а — общий вид; б — поперечный разрез (деталь);

1 — центральный столб; 2 — окно для коллектора; 3 — съемные балки; 4 — главная балка; 5 —балка каркаса; 6 — пластина; 7 — подщито-вая прокладка; 8 — междущитовая прокладка; 9 — балка-рельс; 10 — глухой настил; 11 — окантовка настила; 12 — съемные щиты; 13 — центральная опора; 14 — консольная балка; 15 — бетонная эстакада; 16 — каток; 17 — опора катка; 18 — тросодержатель; 19 — трос привода

¶Корпуса катков отливаются из чугуна и насаживаются на шарикоподшипники. Конструкция опор позволяет снимать отдельные катки для ремонта или замены. Во внешний обод катков запрессовывается резиновая ошиновка. Обрезиненные катки требуют дополнительных усилий, прилагаемых для вращения круга, особенно при пусковом моменте, так как между резиной и сталью рельса возникают значительные силы трения. Но этот недостаток компенсируется чрезвычайно важным для театра результатом— бесшумностью хода. В идеале работа круга не должна быть слышной даже в пустом зале. Степень бесшумности круга зависит не только от резиновых ободов, но и от качества выполнения всех узлов конструкции, точности монтажа. Немалую роль играют и размеры катков. Чем больше диаметр катка, тем медленнее он вращается. А чем меньше скорость вращения, тем ниже уровень шума, производимого каждым катком. Вместе с увеличением габаритов катка увеличивается и плавность хода. Для большинства дисковых кругов диаметр катка равен 465 мм при ширине 128 мм.

Настил круга строится по принципу настила планшета сцены. Аналогичны и расчетные нагрузки. Съемная часть застилается отдельными щитами, а остальная — сплошным настилом из таких же досок, толщиной от 60 мм и выше. На балках каркаса крепятся подщитовые и междущитовые прокладки. Щиты укладываются перпендикулярно несущим балкам. Особое значение имеет точная опиловка настила по заданному радиусу. Неправильно опиленный круг будет местами задевать за неподвижную часть планшета или образовывать большие щели. Торцы, выходящие на внешнюю окружность круга, окантовываются сегментными досками. Окантовочные доски подгоняются так, чтобы зазор между кругом и неподвижным планшетом был не более 10 мм. Большой зазор не допускается правилами техники безопасности.

Для точной опиловки существует такой метод: в неподвижной части планшета крепится циркульная пила, пильный диск которой точно перпендикулярен радиусу, т. е. расположен по касательной к окружности. При медленном вращении круга настил опиливается довольно точно.

В центре круга оставляется отверстие для подключения электроаппаратуры, находящейся на круге во время спектакля, такие же места подключений располагаются и в других местах вращающегося планшета.

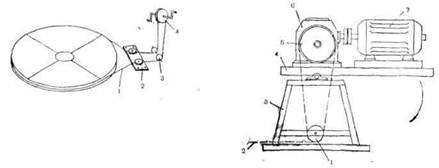

Привод дискового круга, как правило, осуществляется бесконечным тросом, охватывающим его по всей окружности. Для более плотного сцепления троса с кругом по наружному боку рельсовой балки устанавливаются специальные тросодержа-тели — деревянные или пластиковые бруски с треугольным пазом. Ведущий трос заклинивается в этих пазах, обеспечивая нужные силы сцепления между ним и кругом (рис. 12).

¶В принципе, тросовый привод круга есть не что иное, как ременная или, точнее, канатная передача. Роль ведомого шкива здесь выполняет сам круг, роль ведущего — канатоведущий шкив лебедки.

Бесконечная петля ведущего троса, обогнув круг, через специальные блоки, укрепленные под неподвижным планшетом по касательной к кругу, опускается в трюм на шкив электролебедки. Чтобы обеспечить передачу вращающего момента от лебедки к кругу, трос должен быть натянут очень сильно. Натяжка троса осуществляется свободно висящим контргрузом. Контргруз стремится поднять натяжной блок вверх, натягивая трос силой, равной своему весу. Поскольку контргруз находится в подвешенном состоянии, он держит трос в неизменяемой натяжке, независимо от его удлинения при вытяжке или некоторой эксцентричности самого круга. Применявшиеся ранее винтовые натяжки приводили к обрыву троса или его чрезмерному ослаблению и сейчас к эксплуатации не допускаются. Запас прочности приводного каната против его разрывного усилия выбирается не менее пятикратного, а диаметр барабанов и блоков, превышает диаметр стальных тросов не менее, чем в тридцать раз.

В качестве привода применяется реверсивная электрическая лебедка лифтового типа, с канатоведущим шкивом, имеющим две канавки. Для того чтобы трос не пробуксовывал по канавкам шкива, они должны иметь трапециевидное сечение. В системе электродвигателей предусматриваются устройства, обеспечивающие плавное или, по крайней мере, ступенчатое изменение скорости вращения. Предельная окружная скорость вращения круга по его периферии равняется 1 м/сек.

Электролебедка размещается в трюме в специальном изолированном помещении, преграждающем свободный доступ к рабочим механизмам и одновременно заглушающем шум от работы лебедки. В схеме электропривода предусматривается

¶

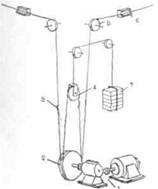

|

Рис. 12. Схема привода круга:

1 — лебедка; 2 — канатоведущий шкив; 3 — трос; 4 — натяжной блок; 5 — направляющий блок; 6 — тросо-держатель; 7 — противовес

¶ 27

¶устройство для аварийной остановки. Аварийный ручной привод имеет съемные рукоятки и электроблокировку, не допускающую включение электропривода при вращении круга вручную. Управление кругом производится со специального пульта, обычно находящегося на планшете сцены. Ключ управления при пуске проходит через промежуточное положение, при котором в помещении лебедки загорается световое предупреждающее табло «круг включен».

Вращение круга производится только по команде машиниста сцены или помощника режиссера, которые обязаны следить за тем, чтобы установленные на кругу декорации были не только прочно прикреплены к настилу, но и не выходили за его пределы.

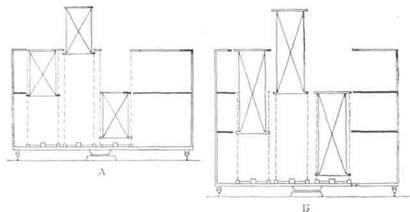

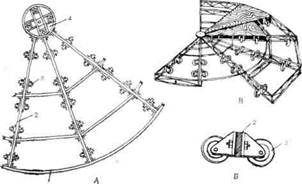

Барабанный круг отличается от дискового наличием вращающегося трюма, который необходим для устройства подъемно-опускных площадок. Каркас барабана делается из стальных балок разного сечения и профиля с учетом освобождения как можно большего места для подъемно-опускных устройств. Стальные катки, находящиеся в нижней части барабана, опираются на круговой рельс, лежащий на бетонном полу последнего этажа трюма (рис. 13а). На центр круга ложатся значительные вертикальные и горизонтальные нагрузки, поэтому он делается в виде мощной опорной пяты. В некоторых случаях ходовые колеса помещаются, по примеру дискового круга, под верхний пояс каркаса, несущего планшетный настил (рис. 13 б). Перенесение катков в верхнюю часть обеспечивает конструкции большую устойчивость, но снижает количество и размеры по-

¶

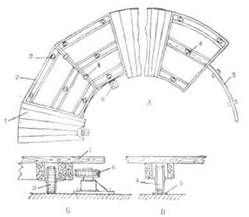

|

Рис. 13. Схема барабанного круга:

а — круг с нижним расположением катков; б — круг с верхним расположением катков; 1 — каркас круга; 2 — каток; 3— опора

¶ 28

¶движных частей настила, так как диаметр подвесного барабана меньше общего диаметра круга.

Привод барабанного круга бывает трех, типов: тросовый, зубчатый и колесомоторный. Тросовый привод ничем не отличается от привода дискового круга. В одних случаях приводной трос охватывает нижнюю часть барабана, в другом проходит по верхнему поясу. Расположение троса зависит от расположения катков.

Зубчатый привод состоит из кольцевой зубчатой рейки, прикрепленной к нижней части барабана, и зубчатого колеса электролебедки, находящейся вне пределов круга. Эта система работает надежно, но производимый зубчатками шум ограничивает применение данной схемы.

При колесомоторном приводе крутящий момент передается непосредственно на ведущие колеса круга. Электролебедки монтируются в нижней части каркаса барабана, и тихоходный вал редуктора жестко связывается с осью ведущего колеса. (Обычно на круг ставятся две лебедки на два ведущих колеса.) Схема мотор—колесо не требует приводных тросов, натяжных станций и других устройств, необходимых при тросовом приводе. Многолетняя эксплуатация такого привода в Центральном театре Советской Армии доказала его преимущества. Червячные редукторы, точность всех сопряжений и тщательность обработки вращающихся частей, большая глубина трюма — все это обеспечивает низкий уровень шумов, проникающих в сценическое пространство. Особенно выгоден этот привод в многоэтажных кругах, имеющих большой диаметр, т. е. в тех случаях, когда собственный вес конструкции и полезная нагрузка в сумме составляют значительные величины.

Подъемные площадки делаются в виде двухэтажной конструкции с верхним и нижним настилом. Расстояние между настилами равно высоте одного трюма. При максимальной высоте подъема нижний настил подходит к уровню планшета, закрывая получившиеся отверстия.

Такие площадки чаще всего снабжаются винтовыми подъемниками на электрическом приводе (рис. 14). Для этой цели к низу площадки по всем четырем углам монтируются большие муфты-гайки с внутренней резьбой. Через каждую из этих гаек проходит винтовой нарезной вал, верхний конец которого закрепляется под неподвижной частью планшета или пола первого трюма, а нижний — заканчивается редуктором, составленным из пары конических шестерен. Электропривод устанавливается в нижней части каркаса под каждой площадкой.

Тихоходный вал червячного редуктора электролебедки выпущен в обе стороны исоединен полумуфтами с промежуточными редукторами, расположенными перпендикулярно валам лебедки. Промежуточные редукторы также имеют двухсторонний выход рабочих валов. От этихредукторов валы подходят

¶к шестеренчатым зацеплениям, передающим крутящий момент на вертикальные нарезные винты. Итак каждая площадка имеет одну приводную лебедку и систему передаточных валов, которые обеспечивают полную синхронизацию вращения всех четырех винтов и ровное движение площадки без перекосов и заеданий. Винты, по которым скользит площадка, одновременно служат жесткими направляющими.

Двухэтажный барабан имеет один существенный недостаток. Поскольку верхние концы винтов доходят до планшета и крепятся к его несущим конструкциям, между отдельными площадками остаются мертвые, неподвижные участки (рис. 15а). Но в художественном и монтировочном отношении гораздо выгоднее иметь ряд соприкасающихся площадок без разграничительных полос между ними. Такая система возможна при наличии трехэтажного вращающегося барабана.

В трехъярусном барабане (рис. 156) ведущие винты закрепляются не под верхним планшетом, а под настилом первого трюма. Конструкция площадки занимает уже не один, а два этажа барабана. Таким образом, при максимальном подъеме гайки площадки доходят до уровня пола первого трюма, а ее верхний настил поднимается над планшетом на высоту одного яруса барабана. Здесь не выигрывается высота подъема, она остается прежней, но зато вся площадь вращающейся сцены

¶

|

Рис. 14. Винтовая подъемно-опускная площадка:

1 — угловой редуктор; 2 — электродвигатель; 3 — полумуфта; 4 — редуктор; 5 — нарезной вал; 6 —гайка; 7 — каркас площадки; 8 — настил

¶ 30

¶может быть набрана из подъемно-опускных частей, вплотную соприкасающихся друг с другом.

Наклон планшетного настила, как правило, осуществляется при помощи системы «винт—гайка», т. е. аналогичной подъему самой площадки. Настил площадки монтируется на единую стальную раму, шарнирно закрепленную по стороне, обращенной к зрительному залу. Другая сторона опирается на винтовые домкраты, приводимые в движение через передаточные валы одним электромотором (рис. 16). Максимальный угол наклона планшета допускается не свыше 15°. Помимо электромеханического привода площадок применяются и гидравлические системы. О них будет рассказано ниже.

Все управление подъемно-опускными площадками сосредоточивается на специальном пульте, вместе с кнопками привода круга. В целях безопасности, конструкция барабана обносится сетчатым ограждением. Для того чтобы исполнители могли пройти внутрь барабана, в ограждении предусматриваются дверные створки, которые автоматически запираются при вращении круга. Нижняя часть барабана не имеет предохранительного ограждения, поскольку она предназначена только для размещения рабочих механизмов и не обслуживается во время действия.

|

| Рис. 15. Схема размещения в круге подъемно-опускных площадок: а — при двухэтажном барабане; б — при трехэтажном барабане |

Накладные круги имеют множество конструктивных вариантов. Можно сказать, сколько театров, столько и конструкций. Из всех известных принципиальных решений можно выделить два основных типа накладных кругов — рамочный и балочный. Наиболее распространенный рамочный тип основывается на оборке каркаса из металлических или деревянных рам различной конфигурации. Балочный тип, используемый больше в зарубежной практике, предусматривает сборку каркаса из отдельных балок-спиц, раскрепляемых жесткими элементами.

¶

Независимо от выбора того или иного типа при конструировании накладного круга возникают общие проблемы, связанные с удобствами в эксплуатации, внешними габаритами, весовыми характеристиками. Основные требования, предъявляемые к этому виду техники, сводятся к следующему: жесткость конструкции, бесшумность работы, портативность, минимальность затрачиваемого времени на сборку и разборку.

Независимо от выбора того или иного типа при конструировании накладного круга возникают общие проблемы, связанные с удобствами в эксплуатации, внешними габаритами, весовыми характеристиками. Основные требования, предъявляемые к этому виду техники, сводятся к следующему: жесткость конструкции, бесшумность работы, портативность, минимальность затрачиваемого времени на сборку и разборку.

Плавность и бесшумность вращения зависят в первую очередь от конструкции катков. Ошинованные достаточно твердой резиной катки большого диаметра успешно решают эту задачу, но требуют повышенной мощности привода и увеличивают высоту всей конструкции. Все это приводит, в конечном счете, к значительному увеличению веса, излишней громоздкости и т. п. Даже небольшое увеличение высоты круга не только не благоприятно с художественной точки зрения, но и невыгодно чисто практически — в смысле застройки планшета станочными выстилками.

Монтажное время зависит от системы креплений и от количества соединяемых элементов. Чем меньше составных частей, тем быстрее собирается каркас и жестче конструкция. Но увеличение габаритов каждой отдельной части неизбежно приводит к увеличению их веса.

Выбор системы привода зависит от размеров круга и режима эксплуатации. Для круга, работающего за закрытым занавесом, никакого привода не требуется вообще. На небольших кругах с малыми нагрузками удобен ручной привод. Во многих случаях необходима установка механических приводных агрегатов. В ручном и механическом приводе преимущественно используется тросовая система. Непосредственный привод на ведущее колесо возможен только при наличии достаточного места

¶

|

Рис. 16. Механизм наклона площадки типа «винт—гайка»:

1 — каркас площадки; 2 — шарнир; 3 — настил; 4 — винт; 5 —редуктор (гайка); 6 — электродвигатель

¶ 32

¶Для маскировки лебедки и ведущего колеса большого диаметра. Такая возможность обычно появляется при установке на круг дополнительного декорационного станка.

Круги рамочного типа чаще всего собираются из отдельных секторов (рис. 17). Их количество зависит от величины диа-

метра и определяется путем деления окружности не равные ча-сти, хорды которых не превышают 2,2 м. В кругах большого диаметра сектора могут разрезаться по длине на две и более части, так чтобы площадь каждой из них не превышала 4-4,5 м2 Конкретная конструкция секторов зависит от материала, из которого они изготовлены, решения центральной части круга и распределения ходовых катков.

Одним из наиболее рациональных решении Центральной части круга является цельный, неразборный диск с каркасом в виде многоугольника диаметром до 1-1,5 м. Такой жесткий центр сокращает длину секторов, облегчает установку оси или опорной пяты и удобен для крепления всех остальных частей

каркаса.

Балочный круг собирается из отдельных плоских ферм или балок, идущих по радиусам, наподобие колесных спиц (рис. 18). Радиальные балки соединяются между собой рядами поперечных ферм. Катки круга намертво прикрепляются к радиальным фермам. Для большей устойчивости и уменьшения удельного давления на планшет катки могут быть парными и распо-

Рис. 17. Накладной круг:

а - вид сверху; б - вид сбоку; в - конструкция катка; 1 -настил- 2- каркас сектора; 3 -каток; 4 -болт; 5 - каркас центра; 6 - стакан под ось: 7 - ось со стаканом; 8 - фанерная дорога

¶лагаться по обе стороны фермы. Детали разобранного круга занимают минимальный объем при хранении и перевозке.

Прочность и жесткость конструкции определяются, исходя из фактических нагрузок, но не менее чем 200 кг/м2, при величине прогиба несущих элементов, равной или менее 1/200 расчетной длины. Величина прочности и жесткости зависит от сечения несущих элементов, а те, в свою очередь, от количества опорных точек, т. е. ходовых роликов. Чем больше роликов имеет каждый сектор или балка, тем меньшее сечение может быть выбрано. Однако слишком большое количество катков не только удорожает стоимость изготовления круга, но и затрудняет его движение.

В качестве катков применяются радиальные однорядные шарикоподшипники диаметром от 62 до 110 мм и специальные металлические или обрезиненные ролики шириной 30—45 мм и 90—120 мм в диаметре. Для уменьшения удельного давления на планшет катки первого типа составляются из двух шарикоподшипников, запрессованных на одну ось. Металлические катки, выточенные из легких сплавов, имеют закругленный обод и снабжаются двумя шарикоподшипниками (см. рис. 17). И те и другие значительно облегчают работу круга, так как коэффициент трения между металлом и деревом довольно низок, но вместе с тем производят довольно значительный шум, возникающий при вращении. Для уменьшения шумов на планшете сцены выстилаются фанерные плоские дороги, подбитые звукопоглощающим материалом (старыми ковровыми дорожками, поролоном и пр.).

| Рис. 18. Накладной круг балочной конструкции: а — вид сверху; б — крепление катков; в — общий вид;, 1 — соединительная рама; 2 — радиальная балка-ферма; 3 — катки; 4 — центральный круг |

Устройство на сцене дорог целесообразно и для обрезинен-ных роликов. Производимый кругом шум происходит не только от качения роликов. Неровности планшета, щели, выбоины, вы-

¶скупившие сучки — все это значительно увеличивает уровень шумов и нарушает плавность вращения. Накладные дороги сглаживают неровности настила, одновременно уменьшая резонирующий эффект трюма. В этом смысле весьма эффективно применение следующей схемы ходовой части дискового круга — катки устанавливаются на рамы, прибиваемые к планшету, а к каркасу накладного круга монтируется деревянный плоский рельс. Такое решение прибавляет лишние детали, но при этом улучшается качество работы круга.

Конструктивное решение центральной части круга зависит от распределения нагрузок. Если на центр круга падают вертикальные нагрузки и он является несущим, то ось делается в виде опорной пяты с радиальными и упорными подшипниками. В противном случае достаточно простой центрирующей оси, выполненной в виде отрезка трубы с фланцем, прибитым к планшету сцены.

Настил круга состоит из съемных дощатых или фанерных щитов. Толщина настила зависит от расстояния между опорами, на которые он ложится. Или, иначе, от величины свободного пролета, поскольку расчет настила ведется исходя из тех нагрузок, что и каркас. Как правило, для настила используют доски толщиной от 25 до 30 мм или фанеру толщиной 10 мм. Большие сечения нецелесообразны, так как сильно утяжеляют щиты. Если величина и вес отдельных частей круга не очень велики, фанерный настил прибивается к ним наглухо. Это придает всей конструкции хорошую жесткость и сокращает количество времени, затрачиваемого на сборку.

Тросовый привод накладного круга аналогичен приводу дискового. Бесконечный трос огибает круг по тросодержателям или треугольной канавке, прорезанной по ободу каркаса, и отводится на лебедку, стоящую либо в трюме, либо на планшете сцены. Установка приводного агрегата в трюме облегчает решение проблемы натяжного устройства для ведущего троса: там несложно смонтировать натяжной блок, подвешенный на контргрузе. Но при этом лебедка приобретает характер стационарного устройства.

Лебедки, установленные на сцене, обладают большой подвижностью. По мере надобности их можно передвигать в любую точку сцены, вывозить на другие площадки. Особенно мобильны облегченные лебедки с канатоведущим шкивом.

Для того чтобы получить большую силу сцепления троса с кругом, нужно чтобы первый охватывал его целиком. Этой цели служат прижимные ролики, прибиваемые к планшету в непосредственной близости от круга (рис. 19). Прижимные ролики насаживаются на вертикальные оси и монтируются на общей станине. Трос, обогнув круг и пройдя через прижимные ролики, подводится к другой паре роликов, прикрепленных к лебедке, и от них поднимается к канатоведущему шкиву. Эти

¶ролики переводят трос из горизонтальной плоскости в вертикальную и называются направляющими.

В переносных лебедках устройство контргрузовой натяжки троса весьма затруднительно. Если в электроприводах для этого можно использовать вес самого агрегата, то в ручной лебедке применимы главным образом винтовые системы. Для эластичной натяжки ведущего троса при электромеханическом приводе рама, несущая двигатель и редуктор, закрепляется к станине шарнирно, в виде рычага (рис. 20). Сила тяжести приводного агрегата натягивает трос. В шарнирной раме для усиления натяжки предусматривается особая площадка для навески небольшого количества дополнительного груза.

Наиболее удобным способом винтовой натяжки является перемещение канатоведущего шкива по вертикали (рис. 21). Ось шкива проходит через отверстие вилки, имеющей в верхней части нарезной штырь. Штырь проходит через неподвижную гайку, закрепленную в верхней части станины. При вращении винт перемещается по резьбе, поднимая шкив кверху. Чем выше поднят шкив, тем сильнее натяжка троса.

Ручная лебедка должна иметь стопорное устройство, автоматически запирающее шкив. Стопор нужен для того, чтобы при установленной лебедке нельзя было повернуть круг руками за его каркас (так как при провороте круга рукоятки лебедки начнут вращаться, что может привести к несчастному случаю). Автоматика стопора может осуществляться весьма простыми способами. В плоскости канатоведущего шкива просверливается ряд отверстий,.в которые входит подпружиненный стальной палец, прикрепленный к станине. При работе лебедки палец оттягивается назад, а при остановке под действием пружины заскакивает в одно из отверстий шкива.

Электропривод «мотор—колесо» не требует приводного троса и всех связанных с ним устройств. На каркас круга устанавливается электродвигатель, редуктор и ведущее колесо-фрикцион. Колесо насаживается на тихоходный вал редуктора или соединяется с ним цепью, проходящей через звездочки. Для того чтобы получить достаточную силу сцепления катка с план-

¶

|

| Рис. 19. Схема привода накладного круга: 1 — трос; 2 — прижимные ролики; 3 — направляющие ролики; 4 — лебедка |

¶ 36

¶шетом, диаметр катка выбирается порядка 350—400 мм, а ширина обода от 80 до 100 мм. Резиновая ошиновка при этом не должна быть слишком твердой. Мощность электропривода зависит от размеров круга и его общего веса, считая полезные нагрузки. Круги диаметром 5—7 м неплохо работают при малогабаритном червячном редукторе типа РЧУ-80 и трехфазном короткозамкнутом двигателе мощностью от 1,5 до 2,6 кет. Кабель, подающий питание на двигатель, пропускается через отверстие планшета в центре круга.

Вращающееся кольцо сцены, так же как и круг, может быть плоским, барабанным и накладным. Конструкция каркаса, настила и система привода во многом сходна с такими же устройствами поворотного круга. Отличие, главным образом, в ходовой части и в способе центровки. Если круг опирается на катки, расположенные по его периферии, то для устойчивого равновесия кольца необходимо два ряда катучих опор. Поэтому каркас кольца имеет не один, а два круговых рельса. Фиксация кольца относительно его геометрического центра осуществляется специальными центрирующими роликами, прижимающимися к внутреннему рельсу каркаса. Их размеры и конструкция аналогичны ходовым, только устанавливаются они на вертикальных осях. Таким образом, бетонная эстакада кольца несет два ряда ходовых катков и еще один ряд — центрирующих (рис.22).

Привод кольца делается более мощным по сравнению с приводом внутреннего круга. При раздельном вращении оба привода работают самостоятельно. При совместном, когда кольцо и круг жестко соединяются друг с другом, привод круга отключается и вся нагрузка ложится на лебедку кольца.

Конструкция соединения кольца с кругом должна обеспечивать надежное жесткое сцепление. В театральной практике применяются два основных способа: так называемый шкворне-вый и зажимный. В первом случае в каркасе кольца и круга имеются стальные фланцы со сквозными отверстиями. При

¶

|

Рис. 20. Привод накладного круга: 1 — направляющий ролик; 2 — трос; 3 — станина; 4 — рама-рычаг; 5 — канатоведущий шкив; 6 — редуктор; 1 — электродвигатель

Рис. 21. Ручная лебедка приводного круга:

1 — станина; 2 — вилка; 3 — канато-ведуший шкив; 4 — палец; 5 —винт; в —гайкя, 7—штурвал; 8—зубчатая передача; 9 — рукоятка; 10 — направляющие ролики

¶ 37

¶определенном положении круга фланцы совмещаются и сквозь их отверстия пропускается стальная шпилька—шкворень. Зажимная система более удобна — она позволяет производить соединение при любых положениях кольца и круга. Винтовой зажим в виде клещей устанавливается на кольце, а к кругу в этой же плоскости приваривается горизонтальная стальная полоса. Головка винта выходит через настил кольца. При вращении винта обе половины клещевого захвата сильно зажимают кольцевую полосу круга.

Накладные кольца центрируются прижимными роликами или ребордными колесами, катающимися по кольцевой трубчатой дороге (рис. 23). Центрирующие ролики изготавливаются из спаренных шарикоподшипников,запрессованных на вертикальной оси. К планшету они прикрепляются нижним фланцем. Настил кольца выпускается за пределы каркаса на величину центрирующих роликов, так, чтобы между кольцом и кругом не было большой щели. Ребордные. ролики вытачиваются из металла или прочной пластмассы. Для того, чтобы уменьшить производимый ими шум, труба рельса заполняется легким звукопоглощающим материалом, например стекловатой. Общее количество центрирующих и ребордных роликов колеблется от 4 до 8 и определяется размерами кольца.

|

Накладное кольцо не имеет ограничений в размерах —все зависит от задачи, поставленной данным спектаклем. Что касается стационарных устройств, то габариты колец определяются по законам, выведенным практикой. Опытным путем установлено, что кольца шириной менее 1,5 м мало пригодны для полноценного использования в монтировочном решении спектакля. Но увеличивая ширину кольца, мы уменьшаем площадь внутреннего круга и вместе с этим возможность его обыгрывания в монтировочном и художественном отношении. Исходя из • этого принято считать, что устройство стационарного кольца целесообразно только в тех случаях, когда его внешний диаметр будет составлять не менее 12 м. При таком диаметре ши-

¶рина кольца может быть равной 1,5 м, а внутренний круг 9 м в поперечнике. При увеличении внешнего диаметра до 14 м ширина кольца достигает 2 м. В поворотных сценах больших размеров максимальная ширина кольца равна 2,5 м. Большие размеры нецелесообразны, так как тогда внутренний поворотный круг слишком отделяется от зрителей.

| Подъемно-опускные |

Простейшим видом перемещающейся площадки является так называемый «люк-, провал», рассчитанный на подъем и спуск одного человека. Отподъемно-опускных площадок люк-провал отличается тем, что его рабочая площадка не может подниматься выше уровня сцены. Эта конструкция рассчитана только на опускание, проваливание небольших участков планшета.

Классическая схема люка-провала приведена на рис. 24. Деревянная площадка люка перемещается в жестких шпунтовых направляющих посредством веревки или троса, прикрепленного одним концом к неподвижным конструкциям, а другим — выведенным к верхнему обводному блоку. Для облегчения подъема в приводную систему вводятся противовесы. Запасовка тросов на площадках большей грузоподъемности производится по по-лиспастной системе в сочетании с противовесами. Расчетный вес контргруза составляет примерно половину предполагаемой грузоподъемности площадки. Полиспасты сокращают длину пути контргруза, увеличивая рабочий ход площадки, что имеет особенное значение при невысоком одноэтажном трюме.

Люки-провалы и небольшие опускные площадки предназначаются главным образом для осуществления различного рода сценических эффектов, таких, как знаменитое «таяние Снегурочки», появление Мефистофеля, накрытых столов в виде «скатерти-самобранки» и пр. Для вертикального перемещения декораций и изменения рельефа сцены применяются стацио-

¶

|

Рис. 22. Поворотное кольцо: 1 — бетонная эстакада; 2—каток кольца; 3—. балка-рельс каркаса; * — тросодержатель; 5 — настил; 5 — поперечная балка каркаса; 7 — головка винта; 8 — клещевой захват; 9 — полоса; 10 — круг; // — каток круга; 12 — центрирующий каток

Рис. 23. Кольцо накладное:

а — общий вид; б и в — центровк кольца;

1 '-настил; 2 — каркас кольца; 3- каток; 4 — ребордный ролик; 5 — трубчатый рельс; 6 — центрирующий каток

¶нарные подъемно-опускные устройства. Подъемно-опускная механизация сцены осуществляется двумя способами: перемещающимися планами и отдельными площадками. В первом случае каждый игровой план сцены поднимается или опускается на определенный уровень. Подъемные планы — сложные устройства, требующие мощных приводных механизмов и сложных подъемных систем. Отдельные перемещающиеся площадки не требуют большой высоты подъема и легче по конструкции.

Подъем и спуск отдельных частей планшета сцены осуществляются различными способами. Наибольшее распространение получили винтовые подъемники, о которых шла речь выше. В случае, если планшет сцены не имеет врезного круга, может быть применена и обратная схема — винты прикрепляются к площадке и являются ее опорами, а приводные гайки установлены на своих фундаментах и жестко соединены с приводным механизмом.

Помимо шпиндельных (винтовых) способов перемещения площадок применяются шарнирно-выжимные системы (рис.25). Подъемная площадка опирается на балки, соединенные между собой для жесткости поперечными связями. Подъем площадки производится горизонтальным перемещением каретки, которая

Рис. 24. Люк-провал

¶своими катками упирается в криволинейные стальные пластины, закрепленные на балках. При движении кареток от центра площадки к ее краям катки выжимают пластины и поднимают опорные балки. Площадка при этом поднимается вверх. Вращение стягивающего винта и движение каретки производится электродвигателем. Фиксация площадки на определенном уровне механическая. Запорные устройства закрепляют площадки, разгружая подъемные балки. К недостаткам этой, пока еще полностью не разработанной, системы относится ограниченность рабочего хода и грузоподъемности.

Предельная скорость для всех типов подъемно-опускных площадок равна 0,75 м/сек.

Электрический привод завоевал прочные позиции в механизации сцены, но в последнее время многие театры стали вновь и вновь возвращаться к гидравлическим системам, которыми в начале века были оборудованы многие сцены европейских театров. Дело в том, что старые системы не позволяли централизовать управление всеми механизмами. Каждое приводное устройство управлялось своими вентилями, находящимися непосредственно у привода. Поэтому для управления механизмами сцены требовалось большое количество обслуживающего персонала. Теперь в гидравлические механизмы стали вводиться электрические и электронные системы дистанционного управления.

Гидравлический привод отвечает самым главным требованиям театра: бесшумен в работе, имеет, по существу, неограниченный диапазон плавного изменения скорости, обладает достаточной степенью надежности. Вопрос о наиболее выгодном составе рабочей жидкости пока еще не разрешен в полной мере. Дело в том, что применение воды усложняет производство гидросистем, но зато гарантирует пожаробезопасность. Более

¶

|

| Рис. 25. Подъемно-опускная площадка выжимного типа: 1 — редуктор; 2 — винт; 3 — каретка; 4 — пластина; 5 —опорная балка; 6 — площадка |

¶41

¶компактные масляные приводы не вполне пригодны для театра, в силу противопожарных и санитарно-гигиенических требований. В настоящее время разрабатываются специальные эмульсии и гидросистемы для опробования их в театральной практике.

Принципиальное устройство театральных гидроприводов состоит в следующем. В трюме сцены устанавливаются гидравлические цилиндры, в основании которых имеются штуцеры для впуска нагнетаемой жидкости и выпускные клапаны. Большая или меньшая скорость движения рабочего поршня, перемещающегося по цилиндру, зависит от количества жидкости, впускаемой в цилиндр и выпускаемой из него в единицу времени. Головки штоков поршня непосредственно прикрепляются к поднимаемой конструкции или передают движение через промежуточные исполнительные механизмы. Так, например, гидропривод может вращать барабан, на который наматываются тросы, поднимающие или опускающие площадку. Для этого на оси барабана насаживается звездочка, и гидропривод вращает ее при помощи цепной передачи. При непосредственной передаче усилия количество цилиндров, устанавливаемых для одной площадки, зависит от ее размеров. Широкие площадки имеют по четыре цилиндра, узкие монтируются на двух. Каркас площадки выполняется в виде мощных мостоферм, допускающих большие свободные, безопорные пролеты. Фиксация подъемников на заданном уровне осуществляется механическими запорными устройствами, полностью разгружающими гидравлические плунжера.

В Советском Союзе гидравлическая система пока еще не получила широкого распространения. Первая гидравлическая установка была смонтирована в 1925 году на сцене Одесского оперного театра. Подобные устройства имеются на сценах Львовского театра оперы и балета, Драматического театра им. Кингисеппа в Таллине и некоторых других. Подавляющее же количество театральных сцен страны оборудовано подъемно-опускными площадками шпиндельного и тросового типа на электрическом приводе, который менее сложен как в устройстве, так и в эксплуатации.

| Накатные площадки |

Накатные площадки или, как их иначе называют, фурки служат для перемещения строенных декорационных комплексов. Стационарные площадки размещаются в карманах сцены и на арьерсцене. Размеры фурок стационарного типа определяются размерами портального отверстия. Обычно их длина равна или несколько превышает ширину портала, а ширина занимает примерно одну треть глубины сцены. Таким образом, фурка представляет собой самостоятельную передвижную сцену, перекрывающую портальное отверстие и несущую полное оформление одной картины спектакля. Монтировочные

¶возможности фурок расширяются введением в их каркас люковых отверстий, размеры которых совпадают с подъемно-опускными площадками основного планшета, и разбивкой всей конструкции на отдельные составные части. В одних случаях фурка может использоваться целиком, в других — отдельными секциями, разнообразными по размерам и форме. Как правило, фурки, находящиеся в карманах сцены, разбиваются на секции по разным направлениям. Если одна фурка разрезана на части по линиям, параллельным рампе, то вторая составляется из секций, перпендикулярных к ней. Кроме этого, каждая секция может быть разрезана по длине. Наклон фурочного планшета в сторону зрительного зала осуществляется при помощи винтовых домкратов, либо рычажной системой с фиксацией угла наклона подпорными брусками.

Металлический каркас и дощатый настил фурок строится исходя из норм и правил устройства настила и каркаса врезного круга и основного планшета сцены. Люковые отверстия закрываются съемными щитами, а остальная часть зашивается сплошным настилом. Ходовая часть фурок состоит из катков, имеющих стальной, резиновый или пластиковый обод. Для того чтобы катки не изнашивали планшет и ход фурки был ровным, в настил сцены врезаются по направлению движения бруски из твердых пород дерева с минимальным количеством стыков. Все стационарные накатные площадки должны иметь устройства для точной фиксации направления движения. Направляющие фурок выполняются колейными рельсами, врезанными в планшет сцены, и зубчатыми рейками. Конструкция направляющих устройств не должна допускать ни малейшего отклонения фурки от заданного направления при минимальной ширине планшетных колей. Здесь применяются направляющие ножи, иногда снабженные горизонтальными роликами, упирающимися в вертикальные стены колеи, ребордные колеса и просто катящиеся по прорези катки.

|

| Рис. 26. Схема привода стационарной накатной площадки: 1 — лебедка; 2 — трос; 3 — направляющий блок; 4 —планшет сцены; 5 — настил; 6 — каркас площадки; 7 —направляющий нож ведущий; 8 — каток; 9 — направляющий нож ведомый |

Приводная установка стационарных фурок большей частью основывается на применении электромеханических лебедок. Электропривод устанавливаете отдельно от фурки или встраи-

¶вается в ее каркас. Отдельно стоящая силовая установка соединяется с фуркой посредством тросов. Для того чтобы фурка двигалась в обоих направлениях, необходимо два тяговых троса, закрепленных к обоим концам площадки. Трос, прикрепленный к переднему концу фурки, пропускается через блок, установленный под планшетом сцены, и проводится в обратном направлении к лебедке (рис. 26). Второй трос прямо наматывается на барабан привода. Намотка обоих тросов на барабан производится в разных направлениях, так, чтобы при вращении барабана в сторону наматывания одного троса другой разматывался. Тяговые тросы, проложенные поверх планшета сцены, создают определенную опасность для работающих на сцене людей. Поэтому в стационарных, да и временных устройствах тросовую систему стараются спрятать под настил сцены или использовать для этого направляющие колеи.

Тросовая система может быть заменена шарнирной цепью. Плоская цепь, составленная из шарниров — соединенных между собой пластин, — врезается в планшет сцены по линии движения площадки. Она же одновременно выполняет функцию направляющей дороги. Другим удобством этой системы является возможность быстрого присоединения к приводу любой сценической фурки. Для этого нужно только в одно из звеньев цепи вставить стальной вкладыш, соединяющий цепь с каркасом фурки.

Наиболее распространенной является установка движителя в самой конструкции площадки по системе «мотор—колесо». В каркас фурки встраивается несколько электромоторов с червячными редукторами, тихоходные валы которых жестко связываются кинетической передачей с осями ведущих колес. Применение нескольких приводов для одной площадки объясняется следующими причинами. Передвижные площадки имеют ограниченные габариты, поэтому важно в небольшом пространстве разместить приводной агрегат. Увеличение количества этих агрегатов ведет к уменьшению мощности каждого из них, а следовательно, и их размеров. Это во-первых. Во-вторых, вследствие неравномерной нагрузки по всей площади фурки и неровностей планшета отдельные катки не имеют достаточного сцепления с полом сцены. Увеличение количества катков уменьшает возможность их пробуксовки. И наконец, данная система повышает степень надежности работы —с выходом из строя одного или даже двух двигателей фурка продолжает движение.

Подача электроэнергии на силовые установки осуществляется посредством волочащегося кабеля. А выравнивание плоскости фурки до уровня планшета — опусканием соответствующих подъемно-опускных площадок.

¶  Глава 3

Глава 3

ВЕРХОВОЕ ОБОРУДОВАНИЕ СЦЕНЫ

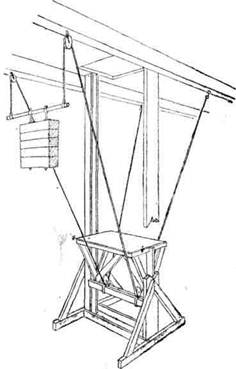

Штанкетные, индивидуальные и софитные подъемы составляют верхнюю механизацию и принадлежат к главным видам механического оборудования сцены. Несмотря на то что современный театр в основном отказался от плоских живописных декораций и использует объемно-пространственный метод оформления спектакля, верховое оборудование сцены не потеряло своего значения. Сегодня невозможно представить себе профессиональную сцену без подвески объемных и плоских декораций, верхнего освещения. С помощью верхового оборудования и, главным образом, декорационных подъемов осуществляется не только моментальная смена декораций, но во многом облегчается решение разнообразных монтировочных задач, монтаж отдельных конструкций при сборке.

| Штанкетные подъемы |

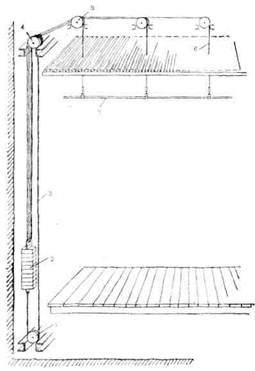

Штанкетные декорационные подъемы предназначены для спуска и подъема различных элементов декорационного оформления и подвески одежды сцены — кулис, падуг, занавесов. Принцип их действия основан на уравновешивании веса декораций системой противовесов или, иначе, контргрузов. В самом простейшем виде подъем можно представить как канат, переброшенный через блок. К одному концу каната прикрепляется полезный груз, к другому — равный ему по тяжести противовес. Поскольку декорации, особенно мягкие, не могут крепиться к одной точке, штанкетный подъем имеет не один канат, а несколько. К одним концам тросов-канатов прикрепляется длинный стержень из дерева и металла, называемый штанкетом (отсюда и название подъема), а другие концы через систему блоков соединяются вместе на устройстве противовеса (рис. 27).

Тросы, идущие от штанкета, огибают блоки, установленные на колосниках. Каждый блок имеет разное количество канавок. Самый дальний от противовеса блок имеет одну канавку, так как через него проходит только один трос. Второй блок — две канавки — для двух тросов и так далее. На боковой стене сцены устанавливается сборный блок. Этот блок имеет узкие канавки, по числу несущих тросов, и одну широкую для тягового пенькового каната. Так как, во избежание перекоса, тяговый канат должен крепиться к центру противовеса, канавка для каната протачивается в середине сборного блока. Несущие тросы, обогнув сборный блок, опускаются вниз и прикрепляются к верхней прицепной скобе противовеса.

Управление штанкетным подъемом производится специальным канатом, соединяемым с противовесом. Один конец тягового каната прикрепляется к верхней части противовеса,

¶ 45

¶а другой, обогнув блок, расположенный на колосниках, и блок, находящийся в трюме, привязывается к низу противовеса. Таким образом, приводной канат представляет собой бесконечную петлю, в середину которой помещен противовес. Если потянуть внешнюю ветвь каната вниз, противовес начнет подниматься, а штанкет опускаться вниз. И наоборот, при спуске противовеса штанкет поднимается вверх.

Итак, чтобы привести подъем в действие, нужно приложить усилие, направленное на преодоление трения в системе блоков. Абсолютно точное уравновешивание подъема невозможно, так как чугунные плитки контргруза, насаживаемые на противовес, имеют несколько стандартных значений. Их вес обычно составляет 6, 8, 12 и более килограммов. Разница между весом декораций и тяжестью противовеса гасится за счет трения в механизме подъема.

Для нормальной эксплуатации декорационных подъемов важно, чтобы в крайне нижнем положении штанкет ложился на планшет сцены, а в крайне верхнем поднимался под самые колосники. Согласно принятой схеме, при работе подъема несущие тросы со стороны штанкета и со стороны противовеса «укорачиваются» и «удлиняются» одновременно на величину

¶

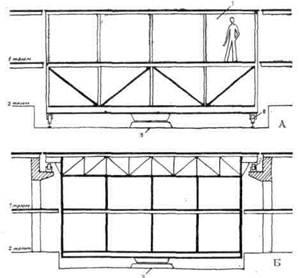

|

Рис. 27. Схема штанкетного подъема:

1 — трюмовой блок; 2 — противовес; 3 — тяговый канат; 4 — сборный блок; 5 — колосниковый блок; 6 — трос; 7 — штанкет

¶ 46

¶  хода. Таким образом, расстояние, пройденное штанкетом, соответствует расстоянию, пройденному противоположными концами несущих тросов. Если штанкет находится под колосниками, то концы тросов будут находиться на уровне планшета, а противовес опустится в трюм. Вот почему нижний блок системы помещается ниже уровня сцены на расстоянии, равном высоте противовеса и длине узла тягового каната, находящегося у нижней прицепной скобы.

хода. Таким образом, расстояние, пройденное штанкетом, соответствует расстоянию, пройденному противоположными концами несущих тросов. Если штанкет находится под колосниками, то концы тросов будут находиться на уровне планшета, а противовес опустится в трюм. Вот почему нижний блок системы помещается ниже уровня сцены на расстоянии, равном высоте противовеса и длине узла тягового каната, находящегося у нижней прицепной скобы.

Верхние блоки располагаются на специальной конструкции выше колосниковой решетки примерно на 2 м.

Максимальная грузоподъемность декорационных штанкет-ных подъемов с ручным приводом равна 300 кг. При механическом приводе грузоподъемность штанкетов достигает 500 кг. Максимальная скорость движения декорационных подъемов, вне зависимости от привода, допускается в пределах от 0,75 до 1,25 м/сек.

В старом театре штанкеты изготавливались из деревянных брусков, склеенных в два-три слоя. Для штанкета выбирается сухая, без сучков, прямослойная древесина хвойных пород. Отдельные бруски склеиваются между собой по всей соприкасающейся плоскости. А стыки брусьев по длине соединяются на «ус». Для этого концы соединяемых брусьев обрезаются на нет, так, чтобы при соединении они плотно подходили друг к другу. Помимо склейки, места соединения пробиваются гвоздями и туго обматываются полосами холста, пропитанными горячим столярным клеем. Стыки брусьев располагают в непосредственной близости от точек подвеса штанкета к несущим канатам.

В целях безопасности по всей длине штанкета п-образными скобами прибивается стальной трос, концы которого заделываются на торцах штанкета. При разрушении штанкета трос удерживает его обломки, не давая им упасть вниз. Сечение деревянного штанкета зависит от его длины и расчетных нагрузок. Наибольшее сечение составляет 6x12 см. Проверка прочности штанкета производится расчетом на сосредоточенную нагрузку в 100 кг, приложенную в середине пролета между точками подвеса.

Деревянный штанкет имеет ряд преимуществ. Главные из них заключаются в легкости штанкета и отсутствии в нем остаточных деформаций. Он не боится неравномерных нагрузок, несильных ударов. В любом случае сохраняет строгую горизонтальность. Чем ровнее и горизонтальнее штанкет, тем меньше морщин и перекосов возникает на задниках, падугах и других мягких декорациях. Но дерево хрупко, и поэтому при подвеске тяжелых строенных деталей штанкеты могут разрушиться. Вот почему в современном театре деревянные штанкеты заменены металлическими.

Металлические штанкеты изготавливаются из стальных газовых труб диаметром от 40 до 60 мм и более. В отличие от

¶деревянных, металлические трубчатые штанкеты обладают высокой прочностью, но легко подвергаются деформации под влиянием неравномерных нагрузок. Стремление к увеличению жесткости трубы приводит к увеличению площади ее поперечного сечения. А это, в свою очередь, значительно увеличивает вес самого штанкета и количество плиток контргруза, необходимых для его уравновешивания, и, в конечном счете, повышает мощности, необходимые для приведения всей системы в действие.

Поиск по сайту: