|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Использование печных пылей в производстве цемента и других отраслях промышленности

Использование пыли, уловленной электрофильтрами.

Состав пыли: пыль в основном состоит из сырьевых компонентов и обогащена легколетучими щелочесодержащими компонентами в виде сульфатов, хлоридов и карбонатов. Обычно в сырье содержание этих солей находится на уровне 1%. А в пыли электрофильтра их концентрация может увеличиваться от 10 до 70%, причем чем меньше пылеунос, тем выше концентрация. Так, например, на Осколцементе содержание этих солей меньше 10%, а на Белгородском и Себряковском достигает 70-80%. В связи с этим вопросы использования пыли важная задача. Обычно пыль рекомендуется возвращать в ту же печь из которой она вылетела, тогда состав сырья и клинкера с учетом ППП идентичен.

Существует три варианта возврата пыли: с холодного конца, с горячего конца, за цепной завесой.

Первый вариант: с холодного конца вместе со шламом или под шлам можно подавать пыль, если ее количество невелико (до 5%). Недостаток: 1) часть пыли улетает назад; 2) значительно увеличивается вероятность образования колец в цепях; 3) перебои ее подачи или количества, возникает слоение материала печи, => нестабильный режим обжига.

Второй вариант: достаточно распространен, когда пневмовинтовым насосом пыль вдувается за цепную завесу или в цепную завесу. Преимущества: простота системы, т.к. отсутствуют какие-нибудь промежуточные дозаторы и вся пыль возвращается в ту же область откуда вылетела, т.е. уменьшается вероятность образования слоев. Недостатки: дополнительная циркуляция вдуваемой пыли. Считается, что примерно 50% вдуваемой пыли снова вылетает, отсюда следует пылеунос увеличивается в два раза.

Преимущество первого и второго способа в том, что подача пыли не влияет на режим горения топлива.

Третий вариант: с горячего конца, с точки зрения общей позиции, считается наиболее удачным способом, так как при оптимальных условиях обеспечивается улучшение ТМО в печи, перегрев футеровки, высокая активность клинкера. Недостатки: 1) ограничивается количество подаваемой пыли (примерно до 15-20%), т.к. при большем количестве ухудшается условие горения топлива; 2) требуется более высокая организация системы подачи; 3) снижается видимость в печи, усложняется работа машиниста.

При подаче от 15 до 20 % рекомендуется подача пыли по этой схеме:

Надо организовать так, чтобы пыль попала в факел, где наибольшая его температура, поэтому рекомендуется пылевую форсунку делать длиннее. Для того чтобы обеспечить равномерную подачу пыли необходимо избегать крутых поворотов в трубопроводах, т.к. до колена может отсечь большое количество материала, который потом будет продавливаться воздухом, отсюда возникает пульсирующий режим, затрудняющий работу печи. Радиус закругления труб не менее 3000 мм.

Надо организовать так, чтобы пыль попала в факел, где наибольшая его температура, поэтому рекомендуется пылевую форсунку делать длиннее. Для того чтобы обеспечить равномерную подачу пыли необходимо избегать крутых поворотов в трубопроводах, т.к. до колена может отсечь большое количество материала, который потом будет продавливаться воздухом, отсюда возникает пульсирующий режим, затрудняющий работу печи. Радиус закругления труб не менее 3000 мм.

Для подачи необходимо высокое давление воздуха 2,5-3 атм.

При малом количестве пыли, до 10% ее можно подавать в область конца зоны спекания, близко к зоне охлаждения, установив пылевую форсунку под факел.

Преимущества еще в том, что пыль приседает по всей длине печи, поэтому небольшие колебания по количеству не создадут больших колебаний слоя материала.

Использование пыли для получения цементного клинкера в тех случаях, когда она не возвращается в печь.

2 варианта:

1. Когда из нескольких печей пыль подается в одну.

2. Когда одна печь полностью переводится на обжиг пыли.

Достаточно распространен первый. Его можно реализовать только если пылеунос меньше 10%. Тогда из двух печей в одну из них добавляется пыль, а вторая освобождается от возврата пыли. Такой способ эффективен в тех случаях, когда активность клинкера находится на грани получения марки 500 примерно 47-48 МПа. В этом случае на печи, освобожденной от пыли активность клинкера поднимается на 2-3 МПа, т.о. можно устойчиво выпускать 50% цемента марки 500. А на печи, которая использует двойную дозу пыли получать марку 400. Естественно что реализовывать как первый, так и второй способ можно при наличии нескольких печей. Для реализации второго способа нужно не менее 5-6 печей, чтобы пыли, собранной со всех печей было достаточно для обжига в одной печи. Обжиг пыли в этих случаях как правило по мокрому способу, это связано с тем, что в пыли концентрируется большое количество легколетучих щелочных соединений, которое многократно превышает допустимую норму для сухого способа.

Трудности: 1. Пыль имеет повышенную концентрацию щелочных соединений, которые в смеси со шламом коагулируют и образуют густую массу, поэтому нельзя смешивать пыль со шламом.

Трудности: 1. Пыль имеет повышенную концентрацию щелочных соединений, которые в смеси со шламом коагулируют и образуют густую массу, поэтому нельзя смешивать пыль со шламом.

В тех случаях, когда не хватает пыли на полную производительность печи нельзя подпитывать ее шламом, так как вследствие загустевания образуются большие кольца в цепях, в этом случае процесс ведут следующим образом: 12 часов печь работает на пылевом шламе, затем в течении 15-20 минут цепи промываются чистой водой, после этого пускается рядовой шлам и печь работает еще 12 часов. Переход обратно на пылевой шлам такой же.

2. Сам пылевой шлам со временем загустевает, поэтому время хранения его не более 2 часов. Была предложена следующая схема подготовки пылевого шлама

1-эл.фильтр печей, работающих на рядовом шламе; (5 штук); 2- бункер пыли; 3- ячейковый дозатор; 4- шнековый смеситель; 5- мешалка пылевого шлама; 6- шламовый насос; 7- шламовый питатель; 8- шламовая труба; 9- вращающаяся печь.

2). Учитывая, что пылевой шлам загустевал, поэтому влажность его была примерно 50%.

3). Особенности обжига.

Особенность работы печи на пылевом шламе связана с тем, что в первой зоне в 1,5 раза больше воды, поэтому увеличивается с 600 до 900 ккал на испарение, из-за высокого содержания растворимых щелочных соединений возникала тенденция образования шламовых колец, а так как кольцеобразование интенсифицируется при ускорении скорости испарения то не смотря на высокую влажность шлама уменьшили поверхность цепной завесы и в той области, ближе к горячей части, где создается вязкая масса. Плотность навески уменьшилась в 2 раза. До 1,7 м2 на 1 м2, и цепи навешивались по винтовой линии, чтобы интенсивно транспортировать материал. Дополнительно влага материала за цепями поддерживалась на уровне 23%, в этих условиях часть возможного кольца выходила за пределы цепной завесы => еще более снижалась скорость испарения. Вследствие этого, как показано на рисунке, длина зоны сушки увеличилась почти в два раза, с 25 до 45% и в зоне сушки исключался цепной коврик. Вследствие того, что потери при прокаливании пыли были около 24%, то количество CaCO3 в материале снижалось почти в 2 раза и тепло на диссоциацию тоже. Отсюда следует, что длина зоны декарбонизации уменьшилась практически на эту же величину. В связи с тем, что присутствие щелочных соединений способствует образованию клинкерной пыли, то уменьшали до предела возможное время спекания клинкера, с тем, что практически в печи отсутствует зона охлаждения, для чего горелка выдвигалась из печи на 3-4 м и по существу была в шахте холодильника. В этих условиях воспламенение топлива осуществлялось практически на обрезе печи.

Особенность работы печи на пылевом шламе связана с тем, что в первой зоне в 1,5 раза больше воды, поэтому увеличивается с 600 до 900 ккал на испарение, из-за высокого содержания растворимых щелочных соединений возникала тенденция образования шламовых колец, а так как кольцеобразование интенсифицируется при ускорении скорости испарения то не смотря на высокую влажность шлама уменьшили поверхность цепной завесы и в той области, ближе к горячей части, где создается вязкая масса. Плотность навески уменьшилась в 2 раза. До 1,7 м2 на 1 м2, и цепи навешивались по винтовой линии, чтобы интенсивно транспортировать материал. Дополнительно влага материала за цепями поддерживалась на уровне 23%, в этих условиях часть возможного кольца выходила за пределы цепной завесы => еще более снижалась скорость испарения. Вследствие этого, как показано на рисунке, длина зоны сушки увеличилась почти в два раза, с 25 до 45% и в зоне сушки исключался цепной коврик. Вследствие того, что потери при прокаливании пыли были около 24%, то количество CaCO3 в материале снижалось почти в 2 раза и тепло на диссоциацию тоже. Отсюда следует, что длина зоны декарбонизации уменьшилась практически на эту же величину. В связи с тем, что присутствие щелочных соединений способствует образованию клинкерной пыли, то уменьшали до предела возможное время спекания клинкера, с тем, что практически в печи отсутствует зона охлаждения, для чего горелка выдвигалась из печи на 3-4 м и по существу была в шахте холодильника. В этих условиях воспламенение топлива осуществлялось практически на обрезе печи.

При такой работе печь эксплуатируется устойчиво. На остальных пяти печах был отработан очень стабильный режим. Однако, при обжиге пылевого шлама активность клинкера составляла всего примерно 37 МПа, но в связи с тем, что на остальных печах активность повысилась на 2-3 МПа, то исчезла проблема получения цемента марки 500. А низкокачественный клинкер шихтовался вместе с обычным клинкером (примерно 2:1), что устойчиво обеспечивало выпуск цемента марки 500. В целом такая организация работы печей позволила помимо выпуска высокомарочного цемента снизить удельный расход топлива на 20 кут или примерно на 10%.

11.Основы управления вращающейся печью мокрого способа.

11.Основы управления вращающейся печью мокрого способа.

Контрольно-измерительные характеристики:

-Н-разряжение в пыльной камере;

tог –тем-ра ог;

А-нагрузка на гл. привод;

-Нгп-разряжение в головке печи;

tг-тем-ра газа на входе в цепную завесу;

tзп-т-ра мат-ла в зоне подогрева;

tзд-т-ра мат-ла в зоне декарбонизации;

tк-т-ра корпуса печи;

tвв-т-ра воздуха вторичного;

tвизб-т-ра воздуха избыточного;

tкл-т-ра клинкера

Р1,Р2- давление в 1 и 2 камере холодильника

Рычаги управления:

ШД-шибер дымососа;

τ-частота вращения печи;

ШОС-шибер на вентиляторе острого дутья;

ШОб-шибер на вентиляторе общего дутья;

nг-частота колебания решетки горячей камеры;

nх- частота колебания решетки холодной камеры;

Vг-расход газа;

ШТ-шибер технологический;

ША-шибер аспирационный.

В связи с тем, что тепло, потребляемое в подготовительных зонах немного выше чем в зоне спекания, то при управлении печью необходимо обеспечить стабильную подготовку материала в первой и 3-ей зонах. При управлении вращающейся печью мокрого способа так же следует подразделить печи на три участка:

1) первая и вторая зона;

2) третья и четвертая зона;

3) 5 и частично3 и 4, т. е. участок горения топлива

Данный рисунок свидетельствует, что в зоне спекания тратится тепла практически в 10 раз меньше чем в зоне сушки. Что еще раз подтверждает о необходимости подготовки мат-ла в холодной части печи. Если мы в зоне сушки не додадим 10% тепла, то чтобы скомпенсировать эти потери в зоне спекания надо увеличить теплообмен в 2 раза, что практически невозможно. И поэтому в этих случаях уменьшают обороты печи в 2 раза(и произв. В 2 раза).

Задачи:

1) Обеспечить стабильную работу зоны сушки, т. е. иметь постоянную температуру и влажность материала за цепной завесой. Контроль за работой первой зоны ведется в первую очередь по tог и дополнительно по разряжению за обрезом печи. Опыты показывают, что если tог меняется на 10 ºС, то tзп меньше на 50-70 º. Поэтому чтобы стабильно работала первая зона следует поддерживать колебания т-ры tог ± 2,5 ºС. Заданная температура в первую очередь регулируется с помощью ШД. Если tог снижается, нужно открыть нибер. В некоторых случаях бывает недостаточно увеличение разряжения в печи и приходится поддерживать заданную tог путем увеличения расхода топлива Vг.. Это контролируется по содержания О2 т.е. если концентрация О2 больше 3%, то не нужно увеличивать разряжение(-Нпк), а добавлять топливо. Если О2 меньше 1%, то нужно увеличить разряжение.

1) Обеспечить стабильную работу зоны сушки, т. е. иметь постоянную температуру и влажность материала за цепной завесой. Контроль за работой первой зоны ведется в первую очередь по tог и дополнительно по разряжению за обрезом печи. Опыты показывают, что если tог меняется на 10 ºС, то tзп меньше на 50-70 º. Поэтому чтобы стабильно работала первая зона следует поддерживать колебания т-ры tог ± 2,5 ºС. Заданная температура в первую очередь регулируется с помощью ШД. Если tог снижается, нужно открыть нибер. В некоторых случаях бывает недостаточно увеличение разряжения в печи и приходится поддерживать заданную tог путем увеличения расхода топлива Vг.. Это контролируется по содержания О2 т.е. если концентрация О2 больше 3%, то не нужно увеличивать разряжение(-Нпк), а добавлять топливо. Если О2 меньше 1%, то нужно увеличить разряжение.

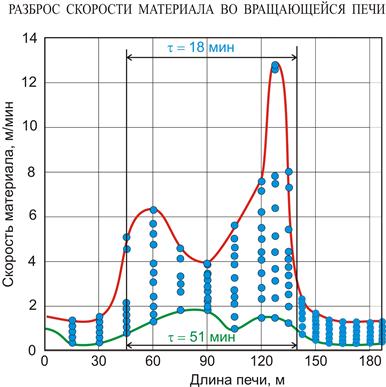

При длительном несколько заниженном расходе топлива снижается скорость продвижения материала, особенно в зоне декарбонизации. Увеличивается слой материала, а в зону спекания поступает меньшее количество материала, поэтому в течение порядка 2 часов требуется меньше тепла на обжиг клинкера. Однако через время большой слой скопившегося материала поступает в зону спекания и тогда машинист не в состоянии обжечь этот материал и выпускает брак. Скорость материала сильно меняется в зоне дегидр. и в зоне декарб., где колебание скорости может быть от 2 до 13 мин, поэтому время прохождения материала от цепной завесы до зоны спекания может изменяться от 51 до 18 мин. Причем как показали эксперименты в зоне декарб. скорость материала зависит в первую очередь от расхода топлива. При высоком расходе топлива увел. интенсивность декарбонизации, т.е. кол-во выделяющегося СО2 и поэтому скорость продвижения материала увеличивается. Т. е. проявляется эффект аэрожелоба. Объем выделяющегося СО2 в 1000 раз больше V материала на этом участке.

2) обеспечить стабильную работу зоны декарбонизации печи:

Зону дек. можно контролировать по содержанию СО2 в отходящих газах. При увел. слоя материала в зоне дек. увеличивается СО2 из материала и следовательно увел. СО2 в отход газах. А так как дымосос продолжает работать в прежнем режиме, т. е. отсасывает столько же о.г., то вследствие увел. СО2 из материала снижается на ту же величину кол-во воздуха их холодильника. И поэтому снижается О2 в о.г. Если в зоне декар. поступает меньше материала, то снижается СО2 и увеличивается О2 в о.г. Т.о. зону декарб. можно контролировать по составу о.г. Поэтому чтобы поддерживать стабильную работу в зоне декарб. при увеличении СО2 в о.г. следует добавлять топливо, а при снижении СО2 - уменьшать топливо. В случаях когда при добавлении топлива снижается О2 до 1-0,8% печь следует переводить на пониженные обороты(снижать скорость в 2 раза).

В связи с тем, что при относительно постоянном составе сырья для обжига потребуется непостоянный расход топлива, т задача машиниста сводится как правило к т ому, чтобы не изменяя общий расход тепла или регулируя в пределах ±1% перераспределять тепло по отдельным зонам. Так при недостаточной подготовке материала в 1 зоне обеспечить постоянную температуру о.г. в первую очередь увеличением разряжения в пыльной камере, во вторую - изменением (незначительно) расхода топлива. В зоне декарб. также необходимо поддерживать постоянную степень декарбонизации по содержанию СО2 в о.г. Чем ближе к горячему концу печи, тем обеспечивать стабильный режим следует изменением расхода топлива, а к холодному концу – изменением разряжения. Одной из распространенных ошибок машиниста является чрезмерное изменение расхода топлива, который приводит к большим колебания слоя материала в печи и выпуску бракованного и пережженного клинкера, ухудшающего все технологические показатели работы.

При снижении расхода топлива сокращается длина факела и тогда повторно обжигается клинкер из дальней части зоны спекания и машинист повторно снижает расход топлива и усугубляет ситуацию. При снижении расхода топлива и длинны факела снижается интенсивность дек. материала и следовательно скорость его продвижения. В результате увелич. слой материала в зоне подогрева и дек. и следовательно меньше материала поступает в зону спекания в результате чего наблюдается еще более интенсивный перегрев клинкера. Приблизительно через 1,5-2 ч такой работы, к зоне спекания подходит неподготовленный материал. Машинист увеличивает расход топлива(6 вар.), удлиняет факел тем самым интенсифицирует теплообмен в зоне дек. и интенсивность выхода СО2. В результате чего ускоряется продвижение материала и значительно повышается слой в зоне спекания. Что в конечном итоге приводит к выпуску брака. После этого из-за большого количества подаваемого топлива из зоны декарбонизации «выплескивается» практически весь материал и со временем в зоне спекания значительно уменьш. слой. Машинист повторяет тот же цикл, выпуская то пережог то недожег. В связи с этим при некотором чрезмерном перегреве в зоне спекания рекомендуется на 2-3 мин резко сбрасывать расход топлива на 75-80%. В этих условиях за счет поступления относительно холодного воздуха быстро «сбивается» макс. т-ра клинкера и тепло от клинкера отбирается газами и уносится в хол. часть печи. Т.о. ликвидируется перегрев клинкера и в то же время практически не изменяется подготовка материала в остальных зонах. После 2-3 мин сброса топлива расход его восстанавливается почти до той же величины(ниже на 1-2%). И через время опять восстанавливается прежний расход. Т.о. ликвидируется цикличность работы печи.

Поиск по сайту: