|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Лекция №4

Содержание лекции

1. Общее состояние двигателя

- Методы и оборудование для диагностирования кривошипно-шатунного и газораспределительного механизма двигателя

Общее состояние двигателя

Наиболее сложным и важным агрегатом, от состояния которого зависят многие технические и экономические показатели работы автомобиля, является двигатель. При эксплуатации двигателей возникают различные неисправности и отказы, в основном по кривошипно-шатунному и газораспределительному механизмам, в системах зажигания, питания, охлаждения и смазывания. По указанным механизмам и системам очень распространены такие неисправности, как падение мощности, повышенный расход топлива и масла, появление стуков и вибраций. Поэтому основное внимание при обслуживании двигателей следует уделять этим механизмам и системам.

Двигатель должен быть чистым, без следов подтекания масла, топлива и охлаждающей жидкости. Течь масла, жидкости, а также трещины блоков цилиндров и головки блока цилиндров хорошо обнаруживаются на чистой и слегка запыленной поверхности двигателя. После наружного осмотра проверяют системы охлаждения, смазывания и зажигания. Запускают двигатель и прослушивают его работу на различных оборотах. Двигатель должен легко запускаться стартером или рукояткой.

Общее техническое состояние двигателя можно оценить на основании учетных данных (пробега автомобиля и ресурса работы двигателя, ремонта, заявок водителей и т. д.), осмотра и пуска двигателя, по общим диагностическим параметрам (развиваемой мощности, расходу топлива, общему уровню шумов и стуков) на стенде с беговыми барабанами или при ходовых испытаниях.

Техническое состояние двигателя можно диагностировать по максимальной мощности, развиваемой двигателем при определенной частоте вращения коленчатого вала.. В процессе нормальной эксплуатации фактическая мощность двигателя может снижаться (на 10...15 %, иногда и более) в зависимости от технического состояния двигателя.

При диагностировании двигателей нужно учитывать мощность, подведенную к колесам автомобиля, примерно равной 0,65...0,70 максимальной мощности, указываемой заводами-изготовителями.

Для определения мощности используют стенды тяговых качеств или бесстендовые методы.

Наиболее простой метод бесстендового диагностирования - нагружение только за счет сопротивления части выключенных из работы цилиндров испытуемого двигателя или же силы инерции его масс при разгоне. Выключение цилиндров осуществляют у карбюраторных двигателей отключением зажигания соответствующего цилиндра, а у дизелей - прекращением подачи топлива в очередной цилиндр. В таком режиме двигатель работает достаточно устойчиво с полной подачей топлива при оборотах, которые несколько ниже номинального значения. Чем ниже мощность отключенного цилиндра, тем меньше при его отключении снижается частота вращения коленчатого вала. По максимальной частоте вращения коленчатого вала определяется мощность каждого цилиндра. Далее сравнивают полученные значения с нормативом. Такой анализ позволяет выявить те цилиндры двигателя, которые не развивают установленной мощности Полученные результаты суммируют по всем цилиндрам с целью определения мощностных показателей двигателя в целом. Диагностирование выполняется на двигателе, который прогрет до нормальной температуры.

В последнее время получают распространение парциальный метод, которые применяются для диагностирования двигателей с числом цилиндров более четырех.

При парциальном методе двигатель испытывается по частям, но с полной цикловой подачей топлива в работающие цилиндры, причем нагружаются рабочие цилиндры за счет прокручивания выключенных цилиндров и частично тормозными устройствами {подъемным механизмом автомобиля-самосвала, дросселем на выпуске и др.). В парциальных режимах мощность двигателя определяют по группам цилиндров. Это позволяет получить больший объем информации, чем при проверке тормозным методом.

Представляют интерес методы бестормозного определения мощности показателей двигателей, использующие динамические режимы. Нагрузка двигателя осуществляется за счет сил инерции его движущихся масс, являющихся для данного двигателя постоянной величиной.

По расходу топлива (в частности, по контрольному) можно судить об исправности автомобиля в целом и отдельных его узлов и систем. Периодический контроль топливных показателей выполняют в дорожных условиях или на стенде с помощью специальных приборов - расходомеров.

Конструкции расходомеров различны и зависят от целей и характера проводимых испытаний. В настоящее время на автотранспорте применяются расходомеры, которые основаны на измерении скорости потока топлива, массы и объема потребляемого топлива.

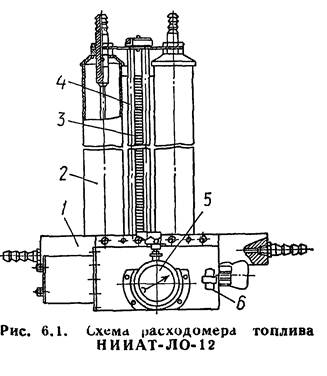

Расходомер топлива НИИАТ-ЛО-12 (рис. 6.1) состоит из корпуса 1, мерных цилиндров 2, рычага управления 6 и присоединительных штуцеров. Мерные колбы изготовлены в виде съемных латунных цилиндров с внутренним диаметром 35 и 20 мм. Они сообщаются между собой топливным каналом, который имеет две стеклянные трубки 4 диаметром 5 мм для наблюдения за уровнем топлива в мерных цилиндрах. Измерительную линейку 3 для удобства работы можно перемещать вдоль стеклянных трубочек.

Время расхода топлива измеряется автоматически секундомером 5. При прохождении автомобилем мерного участка переключатель обеспечивает одновременное включение (выключение) секундомеров и подачу (прекращение подачи) топлива из мерных цилиндров прибора. Положение переключателя определяет порядок работы электромагнитных клапанов, а также продолжительность замкнутого состояния их контактов. Для подвода и отвода топлива прибор соединяется с бензонасосом и карбюратором с помощью металлических трубопроводов или бензостойких шлангов.

Кривошипно-шатунный и газораспределительный механизмы двигателя

При диагностировании двигателя в целом проверяют такие прямые (структурные) диагностические параметры: эффективную мощность двигателей; давление масла в главной масляной магистрали; удельный расход топлива; содержание оксида углерода в отработавших газах; дымность отработавших газов дизелей.

По цилиндропоршневой группе проверяют следующие зазоры: между поршнем и кольцом по высоте канавки; в стыках поршневых колец; между цилиндром (гильзой цилиндра) и поршнем в верхнем поясе.

По кривошипно-шатунному механизму проверяют следующие зазоры: между шейками коленчатого вала и коренными подшипниками; между шейками коленчатого вала и шатунными подшипниками; между поршневым пальцем и втулкой верхней головки шатуна; осевой в коренных подшипниках коленчатого вала.

При оценке технического состояния механизма газораспределения проверяют: фазы газораспределения; зазор между распределительным валом и подшипниками; изнашивание направляющих втулок клапанов; зазоры между клапаном и седлом клапана, клапанном и приводом клапана, клапаном и коромыслом.

Наиболее распространены методы диагностирования кривошипно-шатунного и газораспределительного механизмов по шумам и вибрациям, параметрам картерного масла, герметичности надпоршневого пространства цилиндров двигателя (по компрессии, прорыву газа в картер двигателя, угару масла, разрежению на впуске, утечкам сжатого воздуха, сопротивляемости прокручиванию коленчатого вала, степени дымления).

Диагностирование по шумам и вибрациям. Шумы в работающем двигателе возникают вследствие стуков коренных и шатунных подшипников, поршневых пальцев, поршней, вибрации клапанов, колебания распределительного вала и кулачков от импульсов крутильных колебаний коленчатого вала, колебания газов по впускном и выпускном трубопроводах, детонации в карбюраторном двигателе, соударения различных деталей, трения в подвижных соединениях.

По характеру стука или шума и по месту его возникновения можно определить некоторые неисправности двигателя (увеличение зазоров в подшипниках коленчатого вала, между поршнем и цилиндром, клапанами и толкателями, клапанами и втулками, в подшипниках распределительного вала).

Наиболее перспективным методом диагностирования технического состояния газораспределительного и кривошипно-шатунного механизмов являются виброакустические методы с применением специальной измерительной аппаратуры. Для виброакустического диагностирования используют колебательные процессы упругой среды, возникающие при работе механизмов. Источником этих колебаний являются газодинамические процессы (сгорание, выпуск, впуск), регулярные механические соударения в сопряжениях за счет зазоров и неуравновешенности масс, а также хаотические колебания, обусловленные процессами трения. При работе двигателя все эти колебания накладываются друг на друга и, взаимодействуя, образуют случайную совокупность колебательных процессов, называемую спектром. Это усложняет виброакустическое диагностирование из-за необходимости подавления помех, выделения полезных сигналов и расшифровки колебательного спектра.

Распространение колебаний в упругой среде (твердые тела, жидкости, газы) носит волновой характер. Параметрами колебательного процесса являются частота (периодичность), уровень (амплитуда) и фаза (положение импульса колебательного процесса относительно опорной точки цикла работы механизма). Уровень измеряют смещением, скоростью или ускорением частиц упругой среды, давлением, возникающим в ней, или же мощностью колебательного процесса. Между параметрами колебательного процесса существуют переводные масштабы. Воздушные колебания принято называть шумами (стуками), воспринимающимися при помощи микрофона. Колебания материала, из которого состоит механизм, называют вибрациями Параметры вибрации воспринимают при помощи пьезоэлектрических датчиков, затем усиливают, измеряют по масштабу и регистрируют.

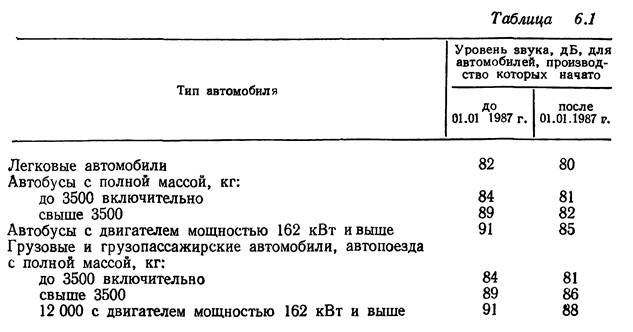

В качестве основной характеристики внешнего и внутреннего шума установлен уровень звука в децибелах, допустимые значения которого приведены в табл 6.1.

Виброакустическая диагностика позволяет расшифровать колебательные процессы, так как каждая соударяющая пара порождает свои собственные колебания, которые по своим параметрам резко отличаются от колебаний газодинамического происхождения и

колебаний, вызванных трением. Мощность колебаний резко изменяется при изменении зазоров. Это объясняется тем, что изменение зазоров вызывает изменение энергии соударения. При этом изменяется также длительность соударений. Принадлежность колебаний соударяющихся пар определяют по фазе относительно опорной точки (верхняя мертвая точка, посадка клапана и др.).

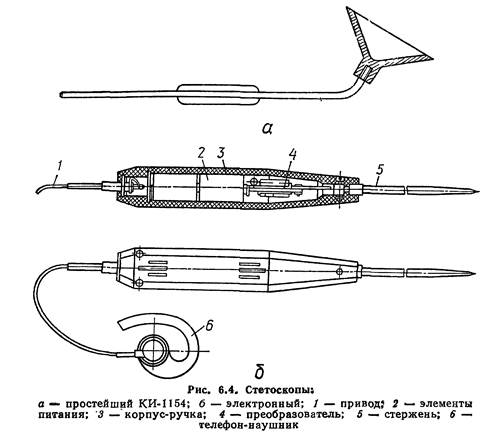

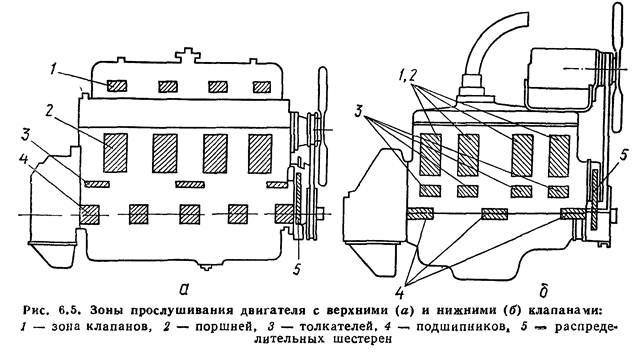

Приближенно определить шумы и стуки в двигателе можно при помощи стетоскопа (рис. 6.4). Двигатель допускается к эксплуатации при умеренном стуке клапанов, толкателей и распределительного вала на малых оборотах холостого хода. Если обнаружены стуки в шатунных и коренных подшипниках коленчатого вала, то двигатель к эксплуатации не допускается. Стук коренных подшипников глухой, сильный, низкого тона. Стук шатунных подшипников среднего тона, более звонкий, чем стук коренных подшипников. При выключении зажигания стук в цилиндре проверяемого подшипника исчезает Стук коренных подшипников прослушивается в плоскости разъема картера, а шатунных - на стенках блока цилиндров по линии движения поршня в местах, соответствующих верхней и нижней мертвым точкам (рис. 6.5).

Стуки поршневых пальцев резкометаллические, пропадающие при выключении зажигания. Они прослушиваются в верхней части блока цилиндров при резкопеременном режиме работы прогретого двигателя. Наличие стука указывает на повышенный зазор между пальцем и втулкой головки шатуна или на увеличенное отверстие для пальца в бобышке поршня.

Стук поршней глухой, щелкающий, уменьшающийся по мере прогрева двигателя. Стуки поршней прослушиваются в верхней чати блока цилиндров со стороны, противоположной распределительному валу, при работе недостаточно прогретого двигателя (при сильном изнашивании возможен стук поршня и на прогретом двигателе). Наличие стуков свидетельствует о значительном изнашивании поршней и цилиндров.

Стуки клапанов звонкие, хорошо прослушиваются на прогретом двигателе при малых оборотах двигателя. Они возникают при увеличении тепловых зазоров между стержнями клапанов и носком коромысла (толкателем). Точность диагноза с помощью стетоскопов а значительной степени зависит от опыта механика или слесаря-моториста.

Диагностирование по параметрам картерного масла позволяет определить темп изнашивания деталей двигателя, качество работы воздушных и масляных фильтров, герметичность системы охлаждения, а также годность самого масла. В основу диагностирования положено то, что концентрация в масле двигателя продуктов изнашивания основных деталей сохраняется практически постоянной при нормальном техническом состоянии двигателя и резко возрастает перед отказами. Диагноз ставят, сопоставляя полученные результаты анализа масла (при исправно работающих масляных и воздушных фильтрах и нормальном состоянии масла) с предельными показателями и предыдущими результатами. Превышение допустимых норм концентрации в масле металлов указывает на неисправную работу сопряженных деталей, превышение нормы содержания кремния - на неисправность системы охлаждения, а пониженная вязкость масла позволяет судить о его пригодности.

Для диагностирования двигателя по концентрации продуктов изнашивания в картерном масле (каждого металла в отдельности) применяют спектральный анализ, сжигая жидкую пробу масла в высокотемпературном пламени вольтовой дуги. Спектр регистрируют при помощи высокочувствительного спектрографа автоматизированной фотоэлектрической установки. Пары продуктов изнашивания дают линейчатый спектр, который подвергается количественному анализу. При качественном анализе обнаруживают спектральные линии, свидетельствующие о присутствии в картерном масле металлов изнашивающихся деталей, а при количественном определяют интенсивность почернения спектральных линий. Плотность почернения линий измеряют микрофотометром. Затем полученные результаты переводят в абсолютные единицы концентрации, используя тарировочные графики.

Основные детали, ограничивающие ресурс двигателя, изготовлены из ферромагнитных металлов (гильзы цилиндров, поршневые кольца и т. д.). Поэтому их неисправности приводят к увеличению в масле количества ферромагнитных продуктов изнашивания, по концентрации которых можно судить о техническом состоянии агрегата. Диагностирование двигателя по концентрации ферромагнитных частиц в картерном масле проводят относительно быстро и просто, но менее точно. Его осуществляют при помощи электрического прибора, который измеряет концентрацию продуктов изнашивания по изменению индуктивности масла за счет присутствия в нем ферромагнитных частиц.

Диагностирование по герметичности надпоршневого пространства цилиндров двигателя. Эти работы производят по компрессии, утечке сжатого воздуха, прорыву газов в картер двигателя, угару масла и др.

Диагностирование по компрессии. Давление газов в цилиндре в конце такта сжатия (компрессия) зависит от изнашивания цилиндропоршневой группы, вязкости масла, частоты вращения коленчатого вала, герметичности клапанов и др. Компрессию проверяют компрессометром или компрессографом (записывающим манометром)

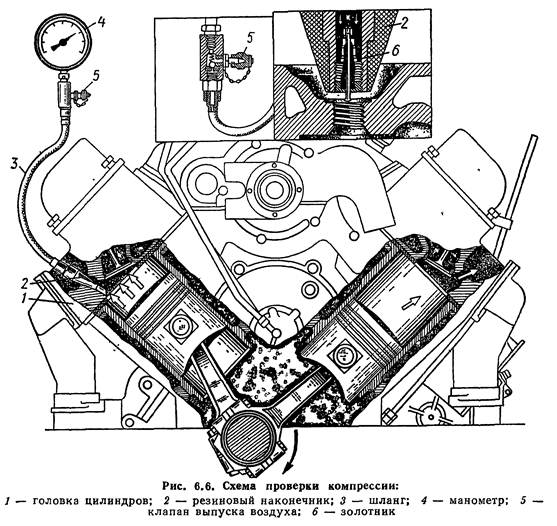

Для проверки компрессии двигатель прогревают до температуры охлаждающей жидкости, равной 80...90 °С, затем его останавливают, полностью открывают дроссельную и воздушную заслонки карбюратора и отсоединяют провода от свечей зажигания. Очистив и продув сжатым воздухом углубления около свечей зажигания, вывертывают свечи и, вставив резиновый наконечник 2 (рис. 6.6) компрессометра в отверствие для свечи (карбюраторные двигатели) или форсунки (дизельные двигатели) одного из цилиндров, проворачивают коленчатый вал двигателя стартером на 10... 12 оборотов. Давление отсчитывают по шкале манометра 4. Далее нажимают пальцем на стержень золотника 6 компрессометра до установки стрелки манометра в нулевое положение и проверяют давление в остальных цилиндрах. Проверяют компрессию несколько раз. Разность показаний манометра в отдельных цилиндрах не должна превышать 0,1 МПа для карбюраторных двигателей и 0,2 МПа - для дизельных. Минимально допустимую компрессию в зависимости от степени сжатия устанавливают заводы-изготовители двигателей и указывают в соответствующих инструкциях по эксплуатации автомобилей. Например, у двигателей ЗИЛ-130 давление в цилиндре в конце сжатия должно быть не ниже 0,7 МПа; 0,76 - у двигателей ГАЗ-53А; 3 МПа - у дизелей ЯМЗ-236 и КамАЗ-740.

Для проверки компрессии двигатель прогревают до температуры охлаждающей жидкости, равной 80...90 °С, затем его останавливают, полностью открывают дроссельную и воздушную заслонки карбюратора и отсоединяют провода от свечей зажигания. Очистив и продув сжатым воздухом углубления около свечей зажигания, вывертывают свечи и, вставив резиновый наконечник 2 (рис. 6.6) компрессометра в отверствие для свечи (карбюраторные двигатели) или форсунки (дизельные двигатели) одного из цилиндров, проворачивают коленчатый вал двигателя стартером на 10... 12 оборотов. Давление отсчитывают по шкале манометра 4. Далее нажимают пальцем на стержень золотника 6 компрессометра до установки стрелки манометра в нулевое положение и проверяют давление в остальных цилиндрах. Проверяют компрессию несколько раз. Разность показаний манометра в отдельных цилиндрах не должна превышать 0,1 МПа для карбюраторных двигателей и 0,2 МПа - для дизельных. Минимально допустимую компрессию в зависимости от степени сжатия устанавливают заводы-изготовители двигателей и указывают в соответствующих инструкциях по эксплуатации автомобилей. Например, у двигателей ЗИЛ-130 давление в цилиндре в конце сжатия должно быть не ниже 0,7 МПа; 0,76 - у двигателей ГАЗ-53А; 3 МПа - у дизелей ЯМЗ-236 и КамАЗ-740.

Основные недостатки этого метода диагностирования: разряд аккумуляторной батареи при проворачивании коленчатого вала двигателя; несравнимость показателей компрессометра при измерении давления в разных двигателях из-за невозможности получения одинаковой частоты вращения; невозможность определения непосредственной причины низкой компрессии.

Основные недостатки этого метода диагностирования: разряд аккумуляторной батареи при проворачивании коленчатого вала двигателя; несравнимость показателей компрессометра при измерении давления в разных двигателях из-за невозможности получения одинаковой частоты вращения; невозможность определения непосредственной причины низкой компрессии.

Поиск по сайту: