|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Мысты отты тазарту

|

Читайте также: |

Қара мыста 3%-ға дейін қоспалар болады. Негізгі қоспалар: Ni, As, Sb, Bi, Pb, Zn, S, Fe, Se, Ni, Au, Ag. Олардың мөлшері әртүрлі болуы мүмкін. Қара мыстың бір құрамы, %: Cu - 98,3-99,4; Ni - 0,03-0,3; As - 0,004-0,336; Sb - 0,001-0,007; Bi - 0,013-0,8; S - 0,02-0,26; Fe - 0,001-0,063; Se - 0,01-0,055; Te - 0,0002-0,2; және Au мен Ag.

Бұл қоспа элементтер мыстың қасиеттерін төмендетеді. Сондықтан қара мысты тазарту қажеттілігі туады. Қара мысты рафиирлеу екі сатымен жүргізіледі. Біріншісі отты, екіншісі электролиттік рафинирлеу. Отты рафинирлеудің негізгі мақсаты соңынан жүргізілетін электролиттік рафинирлеуге жарамды тығыз анодтар алу және электролиттік рафинирлеуге теріс әсерін тигізетін қоспалардан тазарту.

Отты немесе тотықтыра рафинирлеу бірқатар қоспа элементтердің металға (мысқа) қарағанда оңай тотығып, мыста ерімейтін оксидтер түзіп, жеке қож фазасына немесе ұшатын қоспалар түзіп газ фазасына өтуіне негізделген. Қоспа элементтердің тотығу қабылеттілігі олардың оттегімен химиялық байланыс күшіне, басқаша айтқанда қоспа элементердің оксид түзу реакциясының Гиббс энергиясының өзгеруімен анықталады. Қоспаларды тотықтыру үшін балқыма арқылы ауа үрлейді. Балқымада мыстың концентрациясы көп болғандықтан алдымен мыс тотығады:

4Сu + O2 = 2Cu2O (1.71)

Түзілген мыс оксиді Cu2O балқыған мыс оксидінде ериді

Cu2O(қат) = [Cu2O (1.72)

мұнда [Cu2O] - балқыған металдағы мыс оксидінің тепе-теңдік концентрациясы.

Конвекция және диффузия нәтижесінде мыс оксиді балқыманың бар көлеміне таралады. Мыс оксидінің балқыған мыста ерігіштігі жоғары және температураға байланысты.

Температура, оС 1100 1150 1200

Мыста Cu2O-ның

ерігіштігі, % 5,0 8,3 12,4

Температураны бұдан жоғары көтергенде мыс оксидінің мыста еруі өзгермейді.

Тотықтыра рафинирлеудің негізгі химиялық реакциясы:

[Cu2O] + [Ме] = 2[Cu] + (МеО) (1.73)

мұнда [Cu] - балқымадағы мыстың концентрациясы;

(МеО) - қоспа оксидінің қождағы концентрациясы;

[Ме] - қара мыстағы қоспаның концентрациясы (Fe,Al, Zn, Ni, Sb, As, Bi, Sn.б.).

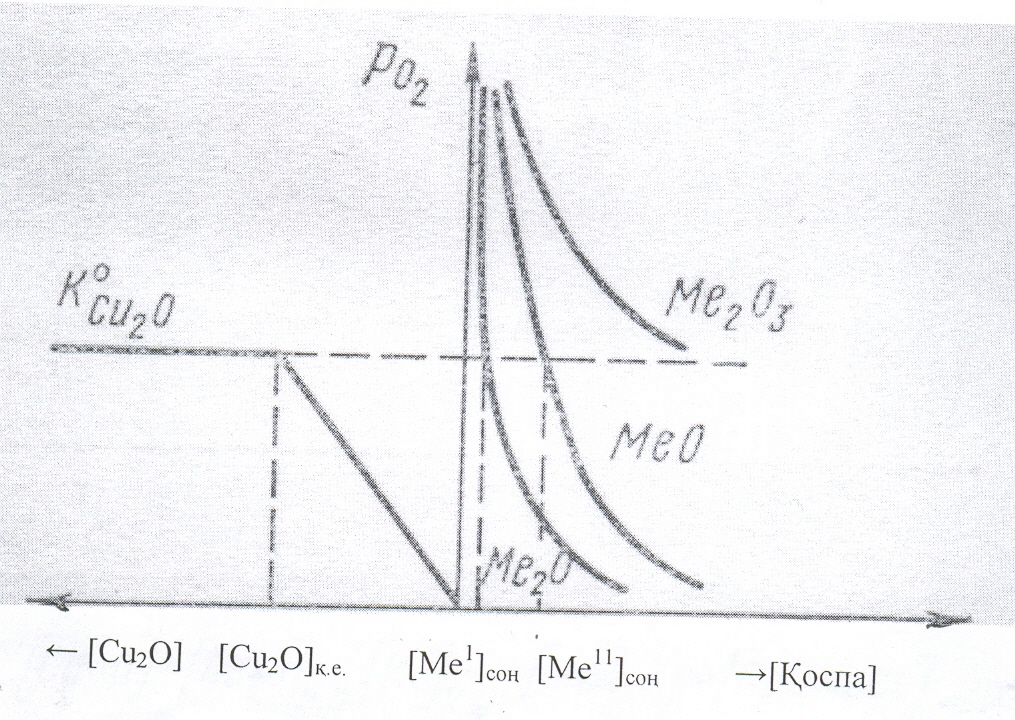

Балқыған мыстағы қоспаның тәртібі мыс оксидінің және қоспа оксидінің диссоциация серпімділіктерінің қатысымен айқындалады. Егер белгілі ерігіштік, концентрация және температурада Ро2(Cu2O) > Ро2(MeO) болса, қоспа элемент тотығып, қожға өтеді, ал Ро2(Cu2O) < Ро2(MeO) болса, қоспа тотықпай балқыған мыста қалады. Мыс балқымасындағы қоспаның қалдық концентрациясы қоспа және мыс оксидтерінің диссоциация қысымының теңдігімен анықталады (1.16-ші сурет). 1.16-ші суретте мыс оксидінің және қоспалардың оксидтерінің диссоциация қысымының (диссоциация серпімділігінің) қара мыстағы мыс оксидінің және қоспалардың концентрациясына тәуелділігі келтірілген.

Қара мыста мыс оксидінің ерігіштігі өсіп, оксид қаныққан ерітінді түзгенге дейін мыс оксидінің диссоциация серпімділігі өседі. 1.15-ші суретте балқымадағы мыс оксидінің шекті концентрациясы [Cu2O]қ.е. деп белгіленген. Мыс оксидінің концентрациясы шекті шамаға жеткенде мыс оксидінің диссоциация серпімділігі (Ро2) өзінің максималды шамасына жетеді де, ары қарай өзгермейді. Мыс балқымасындағы қоспалар аластатылған сайын, оның концентрациясы төмендейді, ал қоспалардың оксидтерінің тепе-теңдік диссоциация қысымы өседі. Қоспа оксидінің диссоциация қысымы мыс оксидінің диссоциация қысымымен теңескенде қоспаның тотығуы тоқтатылады. 1.16-ші суретте рафинирленген қара мыстағы Ме1 және Ме2 қоспалардың қалдық концентрациясы көрсетілген. Қоспа Ме3 мыс балқымасынан аластатылмайды, өйткені бұл қоспаның оксидінің диссоциация қысымы мыс оксиді диссоциацияланғанда түзілетін оттегінің қысымынан үлкен, сондықтан қоспа элемент тотықпайды. (1.63) реакциясы жүруінің нәтижесінде қоспа оксидтері артық мыс оксидімен және пешке аздап қосылатын кремнеземмен мыс балқымасында нашар еритін қож түзіледі.

Рафинирлеу үрдісінің соңында қож балқыманың үстінен ағаш қырғышпен ысырылып алынады. Мыстағы келтірілген қоспалардың ішінен темір, алюминий және қалайы толығымен қожға өтеді.

Мысты Ni, Sb, As, Bi - тан тазарту (1.63) реакциясының тепе-теңдігімен анықталады. Егер олардың сұйық мыстағы концентрациясы тепе-теңдіктегін мөлшерінен кем болса, олар мыстан аластатылмайды. Никельдің шекті концентрациясы 0,25%, ал мышьяктікі 0,66%. Қара мыста висмут өте аз болады да отты тазарту кезінде ол мыста түгел қалады. Мышьяк пен сурьма қиын аластатылатын қоспаларға жатады. Отты рафинирлеу кезінде мыста асыл металдар, селен және теллур түгел қалады. Қара мыста күкірт Cu2S түрінде болады, одан тазарту келесі реакция бойынша жүреді:

Cu2S + 2Cu2O = 6Cu + SO2 (1.74)

Күкіртті ангидрид пештен газдармен шығып кетеді.

Мыс балқымасында рафинирлеу кезінде аластатылмайтын мыс оксиді (~8%) және аздаған басқа қоспалар қалады. Электролиттік рафинирлеуге жарамды анодты (қызыл) мыс алу үшін мысты оттегінен тазарту қажет, яғни мыс оксидін тотықсыздандыру керек. Бұл операция "ызаландыру" деп аталады. "Ызаландыру" мыс балқымасына жас немесе суланған ағашты тиеу арқылы, мазут немесе табиғи газды жағу арқылы жүргізіледі. Тотықсыздандырғыш реагенттердің ыдырауының нәтижесінде газ түріндегі Н2, СО, СН4 түзіліп, олар мыс оксидтерімен келесі реакциялар бойынша әрекеттеседі:

Cu2O + Н2 = 2Cu + Н2O (1.75)

Cu2O + CO = 2Cu + CO2 (1.76)

4Cu2O + CH4 = 8Cu + CO2 + 2H2O (1.77)

1.16-шы сурет. Мысты тотықтыра рафинирлеу арқылы тазарту сұлбасы

Ызаландыру кезінде газ көпіршіктері былауды жақсы араластырады. Нәтижесінде мыс оксиді толық тотықсызданады, еріген газдар толық шығып, мыстың күкіртсізденуі толық жүреді.

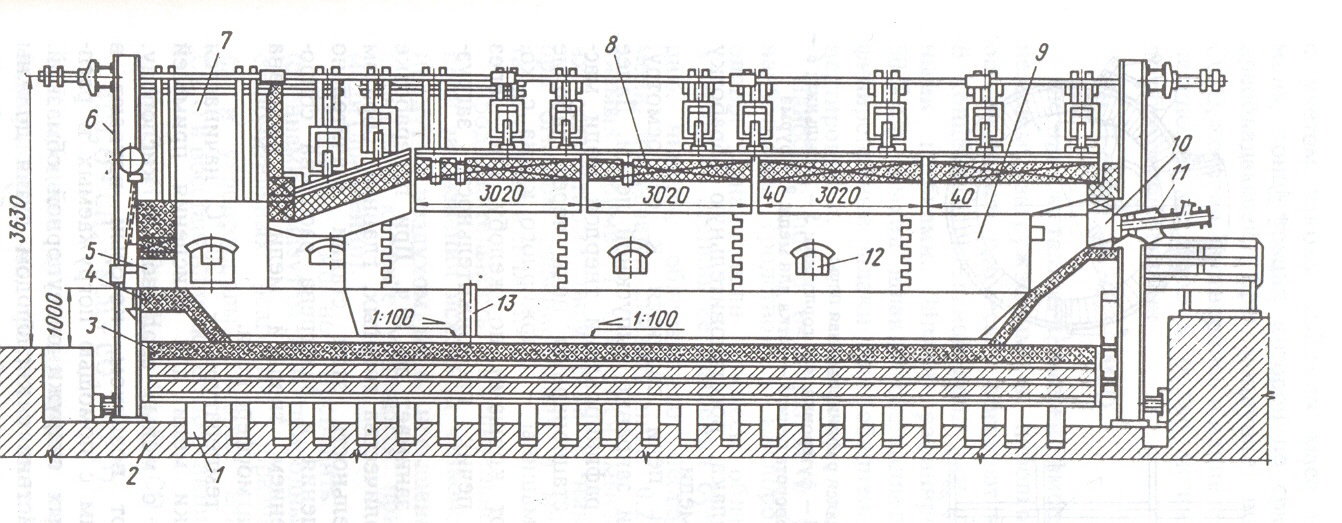

Қазіргі заманғы зауыттарда отты рафинирлеу үшін шарпымалы және еңкейетін пештер қолданылады. Рафинирлеу пештері құрылысы жағынан мыс концентраттарын балқытатын шарпымалы пештерге ұқсас (1.17-шы сурет).

.

1 – діңгекті фундамент; 2 – негізгі фундамент; 3 – пеш едені; 4 - қиябет; 5 – қож терезесі; 6 – пешті бекітетін құрсау; 7 - газарна; 8 - күмбез; 9 – бүйір қабырғалары; 10- оттық терезесі; 11- оттық 12 - тиеу терезесі; 13 – ағынөзек.

1.17-шы сурет Рафинирлеу пеші құрылысының сұлбасы

Пеш діңгекті фундаментке орналасқан. Бір бүйір қабырғасының бойында пешке қатты материалдар тиеуге және оны бақылауға арналған тиеу терезелері бар. Қарама-қарсы бүйір қабырғасында мыс ағызып алатын науа орналасқан. Артқы қабырғасында қож шығаруға арналған қож терезесі бар.

Оттықта жоғары сапалы отын жағылады. Пештің сыйымдылығы сұйық мыс бойынша 400 тонна.

Еңкейетін рафинирлеу пеші өзінің құрылысы бойынша горизонталды конвертерге ұқсас. Олардың сыйымдылығы сұйық мыс бойынша 300 тонна. Конвертерден айырмашылығы пештің мойыны ұзындығы бойында бір жағына ығыстырылған. Мойын сұйық мыс құюға, қатты материалдар тиеуге және газдарды шығаруға арналған. Тазарған мыс арнайы тесік арқылы шығарылады

Отты рафинирлеу тізбектелген бірнеше сатыдан тұрады: пешті дайындау, тиеу, балқыту немесе қыздыру, тотықтыра рафинирлеу, қожды шығару, тотықсыздандыра рафинирлеу, дайын мысты құйып алу.

Пешті дайындау оны қараудан, ақауларын анықтап, оны қалпына келтіруден тұрады.

Пешке сұйық мыс арнайы науа арқылы жұмысшы терезелерден немесе мойыннан құйылады. Қатты материалдар арнайы тиегіш машиненің көмегімен жұмысшы терезелер арқылы тиеледі. Еңкейетін пешке қатты материалдарды тиемеуге тырысады, өйткені үлкен биіктіктен құлаған қатты материал пештің шегенін зақымдап, тез істен шығарады. Тиеу үрдісінің ұзақтығы 2 сағаттай.

Егер пешке қатты мыс тиелсе, оны қыздырып және балқытуға 10 сағаттай уақыт кетеді. Сұйық мыс құйылса қыздыру уақыты әлдеқайда аз. Сұйық мыс 1200оС дейін қыздырылады да, ауамен үрленеді. Ауадағы оттегінің әсерінен мыстың біраз бөлігі тотығады, мыс оксиді сұйық мыста еріп, ондағы қоспалармен әрекеттеседі. Мысқа қарағанда оттегімен байланыс күші жоғары қоспалар мыс оксидінің және ауаның оттегімен тотығады. Ауаны балқымаға 600-800мм тереңдікке батырылған сырты отқа төзімді материалдар жағылған болат құбырлар арқылы үрлейді. Тотықтыра үрлеу ұзақтығы мыстың ластығына байланысты 1,5-4 сағатқа созылады.

Тоықтыра рафинирлеуден соң "ызыландыру" үрдісін жүргізеді. Бұл үрдістің ұзақтығы мыстағы оттегінің мөлшеріне байланысты 2,5-3 сағат болады. Нәтижесінде анодты мыс алынады. Мыста күкірт 0,01%-дан, ал оттегі 0,2%-дан аспау керек.

Рафинирлеу пешінің қожында мыс 50%-ға дейін жетеді, бұл қож конвертерлеу үрдісіне қайтарылады. Кождың массасы 1-2%.

Анодты мыс айналымды машинелерге орналасқан құйма қалыптарға құйылады. Ұзақтығы 5-8 сағат. Анодтардың өлшемі: ұзындығы 800-900мм, ені 800-900мм, қалыңдығы 35-40мм. Анодтың массасы 240-320 кг. Суытылған анодтар электролиз цехына жіберіледі.

Электролитті рафинациялай алынған катодты мыстың бір бөлігі вейербарстар немесе сым алудың дайындамаларын алуға жұмсалады. Ол үшін мыс қосымша күкірттен тазартылу керек. Бұны шарпымалы пештерде жүргізеді де айналымды машинелерде вейербарстар құйылады.

Отты рафинирлеу үрдісінің негізгі кемшілігі оның периодтылығы. Қазіргі кезде қара мысты үздіксіз рафинирлеу технологиясы қарастырылып жатыр. Олардың ішінде қызықтыратыны жапонияның "Мицубиси" фирмасы және Алмания мен Бельгия бірлесіп жасаған "Контимелт" үрдісі.

Поиск по сайту: