|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Никель штейнін конвертерлеу

|

Читайте также: |

Тотыққан никель кендерін шахталы бақылаудың штейіндері никельдің, кобальттың, темірдің сульфидтерінен және металл түріндегі Fe, Ni, Co-тан тұрады. Конвертерлеу процесінің мақсаты – темір мен күкіртті тотықтырып никель файнштейнін алу.

Оттегінің темірмен байланысы оның никель және кобальтпен байланысынан мықты болғандықтан, никель штейнін үрлеу кезінде алдымен метал түріндегі темір тотығады. Темірдің тотығу процесі конвертерлеудің бipiншi периоды болады. Темірдің тотығуы FeО және Fe304 түзе жүреді. Түзілген оксидтер кремнеземмен әрекеттесіп, қожға өтеді. Конвертерлеудің бipiншi периодының негізгі химиялық реакциясын келесідей жазуға болады:

6Fe + 302 + 3Si02 = 3(2Fe0•Si02) + 1876000 Дж (2.26)

Бос темірдің нeгiзгi массасы тотыққаннан кейін келесі реакциямен сипатталатын конвертерлеудің екінші периоды басталады:

2FeS + 302 + Si02 = 2Fe0•Si02 + 2502 + 1030290 Дж (2.27)

Бірінші және екінші периодта жүретін процестерді салыстыру бipiншi периодта жүретін реакциялардың нәтижесінде екі есе көп жылу бөлінетінін, үш есе көп флюс жұмсалып, үш есе көп конвертер қожы түзілетінін керсетеді. Бірінші периодта темірдің тотығуы нәтижесінде конверетерде температура көп кетеріледі. Теориялық температура 1650-1700°С жетуі мүмкін. Ic жүзінде балқымадағы температура 1200-1300°С болады. Сондықтан бipiншi период кезінде конвертерде көп мелшерде суық қоспалар қорытылады. Суық қоспалар ретінде суыған штейн, электр пешінің қожы, конвертерлеудің айналымды материалдары қолданылады. Кейде конвертерлерде метал өңдеуші зауыттардың, құрамында 10-нан 40%-ға дейін никель бар, қалдықтары қорытылады. Суық қоспалардың мөлшері алынатын штейннің құрамына байланысты 30-100 % болады. Штейндегі темірді қожға айнадыру үшін құрамында 70-90 %Si02 бар кварц флюсын қолданады.

Кобальттың тотығып қожға өтуі темірге қарағанда қиын, ал никельге қарағанда жеңіл. Сондықтан, темір тотығып балқымада азайғанда, кобальт тотыға бастайды. Әcipece кобальттың тотығуының қарқындылығы конвертерлеу процесінің аяғында, темірдің сульфидті балқымадағы концентрациясы 15%-дан төмендегенде, артады. Конвертер қожының соңғы ағымдары кобальтқа бай болады.

Конвертерлеудің өнімдері файнштейн, конвертер қожы және күкіртті газ.

Никель файнштейнінің құрамы, %: Ni - 76-78; S - 19-21; Fe - 0,2-0,3; Со - 0,3-0,5; Сu- <2. Темірді файнштейнннен бұран артық аластату тиімсіз, өйткені бұл кезде никельдің тотығып конвертер қожына өтуі артады.

Конвертер қожының құрамы, %: Ni - 0,7-1,2; Со - 0,2-0,5; Fe - 49-53; Si02 - 27-30; MgО - 3-ке дейін. Темір конвертер қожында FeО және ҒезО4 түрінде болады. Fe304-тің мөлшері қождағы кремнеземнің концентрациясына байланысты. Si02-нің концентрациясы неғұрлым көп болса, магнетиттің концентрациясы соғұрлым аз болады. Конвертер қожында магнетиттің мөлшері 10-12% болады. Балқымада магнетит болса, кобальт келеci реакция бойынша қосымша ериді:

3Fe3О4 + CoS = 9FeО + СоО + SО2 (2.28)

Конвертер қождары мiндеттi түрде кедейлендiрiледi. Конвертер қождарын кедейлендiру арнайы конвертерлер немесе электр пештерiнде кедей штейнмен араластыру арқылы жүргiзiледi. Нәтижесiнде құрамында 0,14%Ni және 0,05% Со бар тастанды қож және құрамында 4-5%Со және 24-30%Ni бар кобальтты штейн алынады. Кобальтты штейн никель мен кобальтты бөлiп aлy үшiн арнайы өңдеуге жiберiледi.

Бiрiншi периодта темiр тотыққан кезде түзiлген газдарда күкiрт ангидридi болмайды. Темiр тотығып кеткен сайын шығатын газдардағы SO2-нiң концентрациясы арта бастайды да, конверертерлеудiң соңында 10-13%-ға жетедi.

Никель штейндерiн конвертерлеуде сиымдылығы 20 және 30 тонналық мыс өндiрiсiнде қолданылатын конвертерлерге ұқас горизонталды конвертерлер қолданылады.

2.6 Файнштейндi тотықтыра күйдiру

Файнштейндi тотықтыра күйдiрудiң мақсаты ондағы күкiрттi 0,02%-ға дейiн аластатып, никельдi оксидке (NiО) дейiн тотықтыру.

Никель сульфидi Ni3S2 жеңiл балқитын сульфидке жатады. Оның балқу температурасы 788°С. Мұндай төмен температурада күкiрттi толық аластату мүмкін емес, сондықтан файнштейндi тотықтыра күйдiру екi сатыда жүргiзiледi.

Төмен температурада күйдiру қайнау қабатындағы пештерде жүргiзiледi (2.3-ші сурет). Шикiқұрамның балқу температурасын жоғарылату үшiн ұсақталған файнштейндi газарналардың, циклондардың және электр сүзгiлердiң айналымды тозаңдарымен араластырады. Айналымды материалдардың мөлшерi 25-30% жетедi. Бұл күйдiрудi 900-1050°С жүргiзуге мүмкiндiк бередi.

Бiрiншi кезекте пештiң тотықтырғыш атмосферасында файнштейннiң металдық бөлiгi тотығады.

2Ni + О2 = 2NiО (2.29)

одан кейiн никель сульфидi тотығады

2Ni3S2 + 7О 2 = 6NiО + 4О2 (2.30)

Файнштейндi күйдiру пештерi кәдiмгi қайнау қабатында күйдiру пештерiне қарағанда құрылысы жағынан айырмашьшықтары бар. Олардың жоғарғы жағының диаметрi үлкейген. Бұл шығатын газдардың жылдамдығын азайтуға мүмкiндiк бередi, сол себептен никель өртендiсiнiң тозаңданып шығуы азаяды. Пештен тозаң шығуы 25-35%.

Бұдан басқа өртенді кәдімгі пештердегі сияқты ағызу табалдырығынан емес, едені деңгейіндегі шығару тесіктерінен шығарылады. Бұлай істеу пеште өртендінің шала балқыған ірі кесектерінің жиналуын болдырмайды.

Қайнау қабатындағы пештен өртендінің шығымы 70-75%, ал никельдің өртендіге өтуі 99,4%.

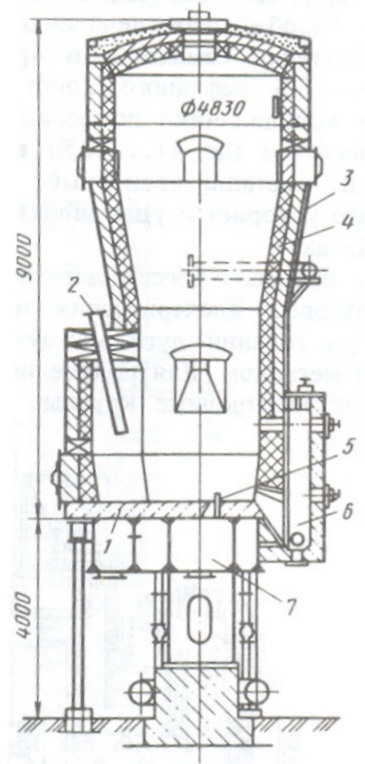

1- пеш едені; 2- тиеу тесігі; 3 – қаптама; 4 – шегендеу; 5 – сопло; 6 – өртенді шығаратын тесік

2.3-ші сурет Никель файнштейнін тотықтыра күйдіруге арналған қайнау қабатында күйдіру пеші

Пештен шыққан өртенді құбырлы реактор-тоңазытқышта сульфаттай- хлорлай күйдіріледі. Процесс өртендінің физикалық жылуы есебінен жүреді.

Хлорлаушы реаген ретінде табиғи ас тұзы немесе сильвинит (NaCl·KCl) қолданылады. Ол 700-8000С температурада пештен шыққан ыстық өртендіге 10-15% мөлшерінде араластырылады. Күйдіру кезінде NaCl оттегінің қатысуымен пеш газдарының құрамындғы күкіртті немесе күкірт ангидридімен әректтеседі:

2NaCl+SO2+ O2 = Na2SO4 + Cl2 (2.31)

2NaCl+SO3+ 0,5O2 = Na2SO4 + Cl2 (2.32)

Ас тұзының ыдырауының толықтығы және жылдамдығы газдағы күкірттің концентрациясы артқанда және шикіқұрамда катализатор қызметін атқаратын никель мен темір болғанда артады. Осы кезде бөлінетін газ түріндегі хлор өте активті болғандықтан, өртендіге металдардың қосылыстарын, оның ішінде алдымен мыс қосылыстарын хлорлайды.

Күйдіру температурасы кезінде мыс хлоридтері оттегінің әсеріне файнштейннің құрамына кіретін басқа металдардың хлоридтеріне қарағанда тұрақты. Сондықтан сульфаттай-хлорлай күйдіру кезінде өртендіде мыс негізінен суда жақсы еритін хлоридтер, оксихлоридтер және сульфаттар түрінде болады. Мыстың еритін түрге өтуі 75-80%. Темір, никель және кобальт ерімейтін оксидтер түрінде қалады. Күйдіру кезінде тозаң шығуы күйдірілетін материалдың массасының 3-4% аспайды.

Сульфаттай хлорлай күйдіруден кейін өртенді мыссыздандыруға жіберіледі. Мыссыздандыру процесі мысты қышқылдандырылған сумен (6-30г/л H2SO4) төңкерілетін нутч-фильтрде арасынан өткізу (просачивание) әдісімен ерітінділеп жүргізіледі. Ерітінділеуден кейінгі өртендінің құрамы, %: Ni-75-76; Cu-0,15-0,25; Co-0,48-0,45; Fe-0,9-1,2; ылғалдық-10-ға дейін.

Ерітінділенген өртенді құбырлы айналмалы пеште екінші сатыда тотықтыра күйдіріледі (2.4-ші сурет). Пеш табғи газбен немесе мазутпен қыздырылады. Отын оттегінің көп артықшылығымен жағылады, сондықтан пеште тотықтырғыш атмосфера ұстауға болады.

Шанаптан өртенді 8000С температурада пештің артқы жағына тиеледі де, 8-10% оттегі бар пеш газдарына қарсы жылжиды. Газдың температурасы 1200-13000С жетеді. Газ фазасының жоғары температурасы және онда бос оттегінің болуы күкірттің толық тотығуына әкеліп соғады. Өртендідегі күкірттің қалдық концентрациясы 0,02%-дан аспайды.

Құбырлы пештен алынған никель оксидінің құрамы,%: Ni-78;Cu-0,4; Сo-0,4-0,5; Fe-0,3-0,4.

1 – сіңіргіш орналасқан бункер; 2 – пеш; 3 – батырылған камера; 4 – құбырлы тоңазытқыш; 5 – шаң камерасы.

2.4-ші сурет Никель файнштейнін күйдіру процессінің екінші сатысы өтетін құрылғының сызбасы

Күйдіру пешінен шыққан температурасы 900-10000С ыстық никель оксиді құбырлы реакторға түседі. Реакторға 4-8% мұнай коксын енгізеді. Реакторда келесі реакция жүреді:

NiO+C=Ni + CO (2.33)

Реактордан құрамында 82-86% Ni бар металданған өртенді шығады. Металданған өртенді тотықсыздандыра балқытуға жіберіледі.

2.7 Тотықсыздандыра балқыту

Никельдің металданған өртендісі электрдоғалық пештерде тотықсыздандыра балқытылады. Балқытуға қажетті жылу графит электроды мен металл түріндегі никельдің арасындағы доғаның жануынан бөлінеді (2.5-ші сурет).

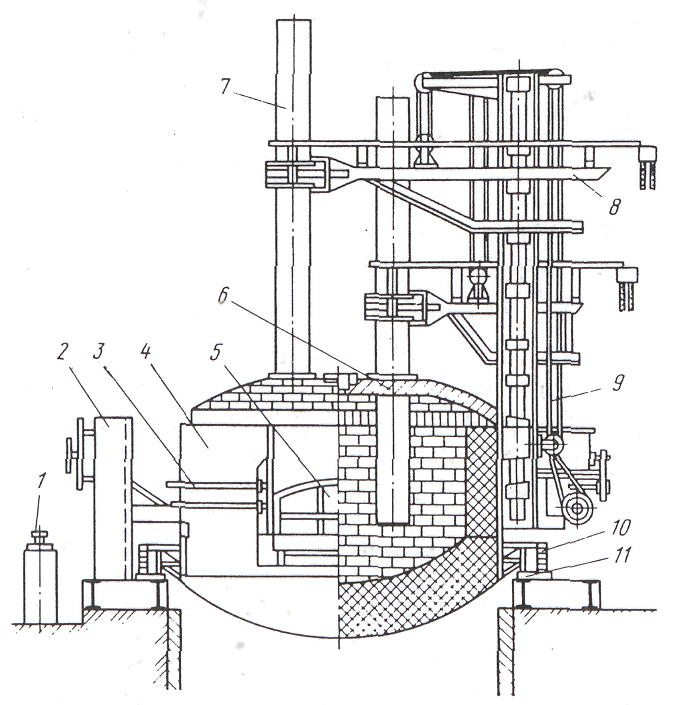

1 – контроллер; 2 – басқару қондырғысы; 3 – жұмыс терезесінің сумен суытылатын құбырдың кессоны; 6 – пеш мойыны; 7 – графиттік электрод; 8 – каретка; 9- болат трос; 10 – тісті сектор; 11 – тісті пластина;

2.5-ші сурет Электр доғалық пеш

Никель оксидін тотықсыздандыра балқытудың технологиялық процесі келесі тізбектелген операциялардан тұрады:

- никель оксидін тотықсыздандырғышпен араластыру;

- шикіқұрамды тиеу және оны балқыту;

- металды қалпына келтіру;

- балқыманы шығарып, никельді түйіршіктендіру.

Тотықсыздандыра балқыту шикіқұрамына никель оксидінен басқа тотықсыздандырғыш, флюстер мен айналымды материалдар кіреді.

Тотықсыздандырғыш ретінде құрамында 0,2-0,5% күкірт бар мұнай коксы қолданылады. Кокстың шығыны 125-170 кг никельдің әр тоннасына.

Никель оксидінің тотықсыздандыру процесі келесі химиялық реакциялармен сипатталады:

NiO + CO= Ni + CO2 (2.34)

CO2 + С = 2CO (2.35)

Бұл екі реакцияны қосқанда аламыз:

NiO + C = Ni + CO (2.36)

Бұл реакциялар шикіқұрамда ол балқымай тұрып басталады.

Пештің сұйық былауында температура 1600-17000С. Шикіқұрамның балқуы кезінде балқыған металда никель оксидінің еруі, металдың көміртектенуі және түзілген карбидтің металл былауында еруі жүреді. Осының салдарынан сұйық былауда никель карбидінің еруі орын алады.

Ni3C + NiO = 4Ni + CO (2.37)

Cоңғы реакция өте қарқынды жүреді де, көміртегі оксидінің дүркінді бөлінуінен пештегі балқыма шашырауы мүмкін. Балқыған никельде көміртегі жақсы ериді, сондықтан сұйық былауда никелің көімртектенуі жүреді. Никельде көміртегі 2,2% болғанда балқу температурасы 13150 С болатын эвтектикалық қоспа түзіледі. Сондықтан процесті жеделдету үшін оны көміртегінің артық мөлшерінде жүргізеді. Бұл шикіқұрамның балқу қуатын кемітіп, электр энергиясының шығынын азайтады.

Металды қалыптандыру кезінде артық көміртегі никель оксидін қосу арқылы жеңіл аластатылады. Артық көміртегі (2.37) реакцияның жүруі нәтижесінде аластатылады.

Балқытудың соңында металдың ауадағы оттегімен қайта тотығуын болдырмау және күкіртсіздендіру үшін пешке таза әктас қосады. Әктастың шығыны бір тонна металдық никельге шаққанда 5-28 кг. Металдағы Ni3S2 түріндегі күкірт сұйық никельде ерімейтін кальций сульфидіне айналады:

Ni3S2 + 2CaO + 2C =3Ni +2CaS + 2CO (2.38)

Никельде ерімейтін кальций сульфиді қожға өтеді. Қождың қабаты астындағы металды ауадағы оттегінен қорғайды, және де пеш күмбезін электр доғасынан шыққан жоғары температурадан қорғайды.

Қожды шығарып алғаннан кейін пешті еңкейтіп, металды грануляциялайтын бассейнге құяды. Алынған гранулаларды бассейннен шығарып кептіреді де, фанерадан жасалған бөшкелерге тиеп, тұтынушыларға жібереді. Электр пешінде тотықсыздандыра балқыту процесінде никельдің алынуы 99,0-99,5%. Алынған отты никельде никель мен кобальт 98,6% - дан кем болмау керек.

Электр балқыту сыйымдылығы 4,5-10 тонналық үш электродты пештерде жүргізіледі. Пеш периодты жұмыс істейді, балқыту аралығының ұзақтығы 6-8сағат.

Бұл технологияның негізгі кемшіліктері оның көпсатылығы, никель мен кобальттың штейнге аз өтуі (70 - 85%), қымбат кокстың шығынының көптігі және кендегі темірдің толығымен жоғалуы.

2.8 Ферроникель ала балқыту

Тотыққан никель кендерін ферроникель ала балқыту электр пештерінде жүргізіледі. Феррониель темір мен никельдің қорытпасы. Кобальт та ферроникельге өтеді.

Тоттыққан никель рудаларын ферроникельге балқыту технологиялық сұлбасы қарапайым, никель мен кобальттың шығымы жоғары, кокстың шығыны аз.

Ферроникельге балқыту кентермиялық пештерде жүргізіледі де тотықсыздандыру процестеріне жатады. Бұл әдістің негізгі артықшылығы кенді қиын балқитын магнезиалды–силикатты бос тау жынысымен қоса балқыту мүмкіндігі, металдардың шығымының жоғары дәрежеде болуы, отын шығынының аздығы және шикізатты пайдалану кешенділігінің жоғары болуы.

Тоттыққан никель кендерін ферроникельге балқыту үшін алдын ала кенді агломерациялай күйдіру немесе кенді құбырлы айналмалы пештерде кептіру және күйдіру қажет. Күйдіру процестерін көбінесе тотықсыздандырумен қатар жүргізеді. Кептіру гидроскопиялық ылғалды, ал күйдіру конститутциялық ылғалды аластатады және кеннің бір бөлігін тотықсыздандырады. Бұл процесс кейін электр пешінде балқытқанда электр энергиясын көп үнемдетеді. 700 - 9000 С дейін қызған өртенді кентермилық пеште балқытылады. Тотықсыздандырғыш ретінде ірілігі 10-35 мм кокс ұсақтары қолданылады. Кокстың шығыны кен массасының 3 - 4% құрайды.

Балқыту кезінде никель оксиді келесі реакция бойынша тотықсызданады:

NiO + C = Ni + CO (2.39)

Никельмен қатар кобальт, темір, хром, кремний тотықсызданады.

Fe2O3 + 3C =2Fe + 3CO (2.40)

CoO + C= Co + CO (2.41)

Cr2O3 + 3C =2Cr + 3CO (2.42)

SiO2+ 2C= Si + 2CO (2.43)

Нәтижесінде негізінен кремниймен, күкіртпен және көміртегімен ластанған ферроникель алынады.

Никельдің ферроникельге өтуі 90-95%, ал кобальттың өтуі 85-90%. Электр пешінде алынған ферроникельдің құрамында 4-20% Ni, 10% дейін Si, 3% дейін Cr, 1,5% дейін С, 0,4% S, 0,3% P болады.

Ферроникель хроммен, күкіртпен, кремниймен, және фосформен ластанғандықтан, ол рафинирленеді.

Күкірттен тазарту үшін балқыған ферроникельдің үстіне құрамында 53% CaO және 47% Al2O3 бар әкті-глиноземді қож түзеді. Ферроникельдің күкірттен тазаруы келесі химиялық реакция бойынша жүреді:

(CaO)+[FeS]=(CaS) +(FeO) (2.44)

Ферроникельді күкірттен тазарту үшін жиі соданы қолданады:

Na2CO3 + [FeS] + [C] = (Na2S) + [Fe] + CO + CO2 (2.45)

Реакциялардың нәтижесінде түзілген сульфидтер Na2S және CaS метал фазасында ерімейді де, қожға өтеді.

Ферроникельді басқа қоспалардан тазарту конвертерде жүргізіледі, онда сұйық ферроникель таза оттегімен үрленеді. Рафинирлеу үшін дуплекс процесс қолданылады. Процестің бірінші сатысында үрлеу қышқыл (динас) кірпішпен шегенделген конвертерде жүргізіледі. Мұнда темірге қарағанда оттегімен байланыс күші артық Si, Cr және C сияқты қоспалардан келесі реакциялардың нәтижесінде тазартылады:

[Si] + O2 = (SiO2) (2.46)

2[Cr] + 1,5O2 = (Cr2O3) (2.47)

[C] + 0,5O2 = CO (2.48)

Қоспалар қождағы темір оксидімен және метал фазада еріген оттегімен тотығуы мүмкін:

[Si] + 2(FeO) = 2[Fe] + (SiO2) (2.49)

2[Cr] + 3(FeO) = 3[Fe] + (Cr2O3) (2.50)

[C] + [O] = CO (2.51)

Соңғы реакция былау көлемінде жүреді де, балқыманың газсыздануында маңызы үлкен.

Түзілетін қождың құрамы, %: Ni – 0,07; SiO2 – 34-51; FeO – 22-40; Fe2O3 – 4,5-13; Cr2O3 – 1,5-10.

Рафинирлеу процесінің екінші сатысы негіздік кірпішпен шегенделген конвертерде жүргізіледі. Бұл сатыда ферроникель фосфордан және күкірттен толығымен тазартылады.

Фосфордың қожға өтуі келесі реакция бойынша жүреді:

2[P] + 5(FeO) + 3(CaO) = Ca3(PO4)2 + 5[Fe] (2.52)

Күкірттен толық тазарту (2.44) реакциясы бойынша жүреді.

Негіздік кірпішпен шегенделген конвертерде үрлеуде түзілетін қождың құрамы,%: Ni – 0,1-0,3; Co – 0,02-0,08; Fe – 30-50; CaO – 20-30.

Құрамында 15-20% Ni бар ферроникель құйма қалыпқа құйылып, тұтынушыларға жіберіледі. Ферроникель қара металлургияда легірленген болат алу үшін қолданылады.

2.9 Крицалық үрдіс

Тотыққан никель кендерін крицалық әдіспен қорыту айналмалы құбырлы пештерде шаң тәрізді, сұйық немесе газ тәрізді отынды жаққаннан түзілетін тотықсыздандырғыш атмосферада жүргізіледі.

Бұл әдістің негізгі мақсаты – тотыққан никель кенінің құрамындағы бағалы металдарды кейіннен бөліп алу үшін толығырақ тотықсыздандыру.

Құбырлы айналмалы пеш ішінде жүретін процестеріне байланысты үш зонаға бөлінеді:

7. кептіру зонасы;

8. тотықсыздандыру зонасы;

9. крицалық зона.

Бірінші зона пеш ұзындығының 20% алады. Онда температура 6000С ұсталады да, шикіқұрам қызып, кептіріледі, гигроскопиялық және кристалдық ылғалдық толығымен кетеді.

Екінші тотықсыздандырғыш зона пеш ұзындығының 40 тан 60% дейін орын алады. Бұл зонада температура 600 ден 11000С дейін көтеріледі. Мұнда никель және темірдің оксидтері мен силикаттарының тотықсыздануының негізгі реакциялары жүреді. Шикіқұрам бұл зонада түтін газының әсерінен қызған пеш қабырғаларында баяу аударыстырылып қызады және араласады. Зонаның соңында шикіқұрам жұмсарып, ботқа тәрізді күйге өтеді.

Үшінші зона пеш ұзындығының 30-40%. Температура 1300-14000С дейін көтеріледі. Бұл зонада темір мен никельдің тотықсызданған ұсақ түйіршіктері бір-бірімен пісіріліп жабысады. Осы пісірілген түйіршіктер крица болып саналады. Шикіқұрамның массасы бұл зонада жартылай балқыған күйде болады. Айналдыру кезінде бұл түйіршіктер бір-бірімен жанасып үлкейеді.

Пештен шыққан үлкен кесектері бар қою масса транспортерде суытылады. Шарлы диірмендерде құрғақтай ұсақтау кезінде қож майда ұнтаққа айналады, ал крица қождан тазарады. Алынған өнім ірілігі бойынша екі немесе үш класқа бөлінеді. Ұсақ класс (1,5 мм дейін) негізінен қождан тұрады, ал ірілері – негізінен крицадан. Барлық кластар жекелей магниттік сепарациядан өтеді. Айналмалы материалдар пешке қайтарылады. Крицалық процестің соңғы өнімі крица және құрамында 2-5% Fe және 0,2% дейін Ni бар тастанды қож.

Крицада никельдің мөлшері 3-4% жетуі мүмкін.

2.10 Сульфидті мысты-никельді кендерді штейнге балқытуға дайындау

Сульфидті никель кендерін штейн ала балқытуға дайындаудың, флотациядан басқа, негізгі процесі кесектендіру болады. Жентектеу табақты түйіршіктегіштерде жүргізіледі, соңынан түйіршіктер беріктендіріледі. Екінші қолданылатын әдіс агломерациялау.

Шикіқұрамды түйіршіктендірудің технологиялық процесіне келесі операциялар кіреді.

Сүзіліп алынған ылғалдығы 16-18% флотациялық концентрат диаметрі 3,2 м, ұзындығы 14 м айналмалы кептіргіш барабандарда 8-10% ылғалдыққа дейін кептіріледі. Аздап кептірілген шикіқұрам екі белдікті (валды) араластырғыштарда флюстермен және айналымды материалдармен араластырылады.

Араласқан шикіқұрам диаметрі 5,5 м табақты түйіршіктегішке түседі. Диаметрі 6-15 мм жентектер кептіріледі, тотықтыра күйдіріледі және суытылады. Кептіру, күйдіру және суыту бір қондырғыда – таспалы конвейерлі машинада жүргізіледі. Таспалы конвейерлі машинаның агломерациялық машинадан айырмашылығы тек газ жүйесінің желісінде. Машинаның жұмысшы ауданы 18, 21 және 72м2 болады. Таспалы конвейерлі машинаның жұмыс істеу принципі 2.1-ші суретте келтірілген.

Жентектерді таспалы конвейерлі машинаға роликті тиегіштермен паллетаның ені бойынша біркелкілеп тиейді. Паллеталардың жылжу жылдамдығы 1,0-2,0 м/мин. Машинада түйіршіктер тізбектелген кептіру, күйдіру және суыту процестерінен өтеді.

Тұйіршіктерді кептіру үшін күйдіру зонасынан шыққан айналымды газдар қолданылады. Кептіру зонасында температура 220-2500С ұсталады. Бұл зонада ылғал толығымен кетеді. Егер жентектерден ылғал толығымен кетпесе, тотықтыру зонасына ылғалды жентектер түседі. Мұнда олар ылғалдың тасқанды булануынан бұзылады да, шикіқұрамның газөткізгіштігі азаяды, күйдіру процесі бұзылады.

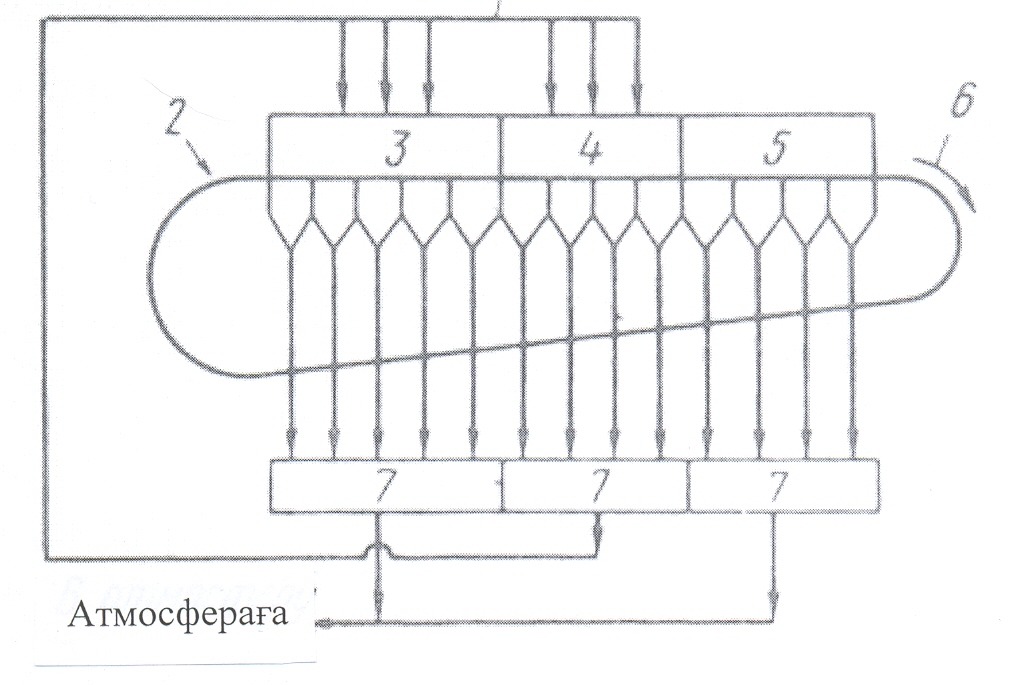

1 – айналымды газ, 2 – шикі жентектерді тиеу, 3 – кептіру зонасы, 4 – күйдіру зонасы, 5 – суыту зонасы, 6 – дайын жентектер, 7 – ауа сорғыштар.

2.1-ші сурет – Таспалы конвейерлі машинаның жентектерді термиялық өңдеу кезінде газдың қайта айналуының сұлбасы.

Тотықтыра күйдіру зонасында температура 1050-11500С ұсталады. Бұл температура отынның жануынан және сульфидтердің тотығуынан түзіледі. Эдетте жентектерде күкірт 10-20% болады. Күйдіру процесінде күкіртсіздену 30-40%-ға жетеді. Тотықтыру зонасында температураны және таспаның жылдамдығын өзгерту арқылы күкіртсіздендіруді 55%-ға дейін көтеруге болады. Суыту зонасында күйдірілген жентектерді суыту үшін тұман түзгіш сулы-ауалы форсункалар орналастырылады.

Таспалы конвейерлі машинадан түсірілген жентектер шахталы мұздатқыштарда қарқынды ауа үрлеп қосымша суытылады.

Суытылған жентектер еленіп, майда фракция (< 5 мм) түйіршіктендіру процесінің басына, ал ірі фракция штейнге балқытуға жіберіледі.

Кесектендірудің агломерациялық әдісі Норильск тау-кен металлургия комбинатында қолданылады.

Агломерация шиіқұрамы концентраттан, айналымды агломераттан және тас көмір ұнтағынан тұрады. Агломерацияның мақсаты күкірттің бір бөлігін аластатып, шикіқұрамды кесектендіру. Агломерацилық тотықтыра күйдіруді сору ауданы 50-75 м2 таспа типті машиналарда жүргізеді.

Сульфидті мысты-никельді кендер мен концентраттарды агломерациялау процесі негізінен шикіқұрам қабатынан сорылған ауадағы оттегімен сульфидтердің тотығу реакциясы нәтижесінде түзілетін жылудың әсерінен жүреді.

Агломерация процесі кезінде шикіқұрамда келесі негізгі процестер жүреді: кептіру, жоғары сульфидтердің термиялық ыдырауы, темір сульфидтерінің бір бөлігінің тотығуы, шикіқұрамның жеңіл балқитын құрамдарының балқуы, шикіқұрамның балқыған массасының қатты бөлігімен суыған кезде бір-бірімен байланысуы (спекание).

Агломерация кезінде күкіртсіздену сульфидтердің термиялық ыдырауынан

2Fe7S8 = 14FeS + S2 (2.53)

6(NiS·FeS) = 2Ni2S3 + 6FeS +S2 (2.54)

2СuFeS2 = Cu2S + 2FeS + 0,5S2 (2.55)

және темір сульфидтерінің тотығуынан болады

2FeS + 3O2 = 2FeO +2 SO2 (2.56)

Күкіртсіздену 50-70% жетуі мүмкін. Жарамды агломераттың шығымы 85% мөлшерінде болады. Кокстың шығыны 7%.

Агломерат шахталық пештерде де, электр пештерінде де штейнге балқыту процесіне жақсы материал.

Кейбір зауыттарда (Кофер-Клиф, Канада) мысты-никельді концентраттар штейнге балқыту алдында қайнау қабатындағы пештерде тотықтыра күйдіріледі.

2.11 Сульфидті никель концентраттарын шахталы пештерде штейнге балқыту

Сульфидті никель кендерін штейнге балқытудың шикізаты бай никель кені, никельді немесе мысты-ниельді концентраттар болады. Мұндай шикізатты шахталы пештерде жартылай пиритті әдіспен, шарпымалы немесе электр пештерінде және кез-келген автогендік әдіспен балқытуға болады. Шахталы пештер қазір өзінің бұрынғы маңызын жоғалтты, Кагадада тек бір зауытта ғана сақталған.

Сульфидті мысты-никельді кендері мен концентраттарының екі ерекшелігі бар. Біріншісі кеннің сульфидтік бөлігінің құрамының ерекшелігі, ал екіншісі жыныстың қиынбалқығыштығы.

Кеннің сульфидті бөлігінің ерекшелігі мысты-никельді кендердің сульфидті минералдары аз мөлшерде күкірт бөліп диссоциацияланады. Олардың жарықшақтануы (растрескивание) нашар. Мысты-никельді кендердің сульфидті бөлігіндегі пирротин қиын тотығады. Сондықтан сульфидті сысты-никельді кендер мен концентраттарды шахталы балқытқанда күкіртсіздену шамасы көп емес, шикі кендерді балқытқанда 40-50%, ао агломератты балқытқанда 30-35% құрайды. Осының салдарынан сульфидті мысты-никельді кендерді балқытқанда кедей штейн алынады.

Сульфидтердің тотығу процесінің жылуы жалпы жылу балансының 15% құрайды. Сондықтан балқыту кезінде көп кокс қажет болады, оның шығыны шикіқұрам массасының 30% құрайды.

Сульфидті мысты-никельді кендердің бос тау жынысы айтарлықтай дәрежеде көпмагнезиалды силикаттардан тұрады. Олардың балқу температурасы 1400-15500С шамасында. Сонымен қатар кеннің сульфидті бөлігінің балқу температурасы өте төмен, 8000С шамасында. Жартылай пиритті балқыту кезінде бос тау жынысы балқымайды, ол түзілген қожда баяу ериді. Кенде бос тау жынысы көп, ал күкіртсіздену дәрежесі аз болса, түзілген жеңіл балқитын қождың (2FeO·SiO2) қиын балқитын бос тау жынысын ерітуге жетпеуі мүмкін. Соңғысы пеште жиналып, оны қатырып тастауы мүмкін. Сондықтан пештің дұрыс жұмыс істеуі үшін шикіқұрамға, балқып көрікке аққанда қиын балқитын силикатты магнезиалды бос тау жынысын ерітетін, жеңіл балқитын компоненттер қосу қажет. Арзан, жеңіл балқитын компонент конвертер қожы. Тәжрибе сульфидті мысты-никельді кендерде бос тау жынысы 10% -дан артық болса балқытуды жүргізу мүмкін емес екенін көрсетті. Бұл жағдайда пеште қиын балқитын бос тау жынысы қатып қалады. Шикіқұрамға қосылатын конвертер қожы 15 тен 45%-ға дейін болу керек.

Пештің жоғарғы жағында кен қыздырылады да, ылғалдан айырылады. Шикіқұрам қызған сайын жоғары сульфидтер (2.53), (2.54) және (2.55) реакциялары бойынша термиялық ыдырай бастайды.

Реакциялардың нәтижесінде бөлінген күкірт пешке ұрленген ауадағы оттегімен тотығады:

S2 + 2O2 = 2SO2 (2.57)

Пештің төменірек зонасында сульфидтердің тотығуы басталады, бірінші кезекте, (2.56) реакция бойынша, күкіртті темір.

Темір сульфидімен қатар мыс және никель сульфидтері де тотығады:

Ni3S2 + 3,5O2 = 3NiO + 2SO2 (2.58)

2Cu2S + 3O2 = 2Cu2O + 2SO2 (2.59)

Бірақ мыс және никель оксидтерінің күкіртті темірмен әрекеттесуі салдарынан:

FeS + NiO = NiS + FeO (2.60)

FeS + Cu2O = Cu2S + FeO (2.61)

Никель мен мыс қайтадан толығымен сульфидке айналады.

Нәтижесінде балқу зонасынан төмен көрікте балқыған қож бен тотықпаған темір, никель және кобальттың сульфидтері жиналады. Сульфидтер бір-бірінде еріп, мысты-никельді штейн түзеді. Бұл штейнде фурманың маңында темір оксидінің (П) тотығуынан түзілген темір ферриттері ериді. Штейннің балқу температурасы 1150-12000С.

Мысты-никельді штейндерде күкірттің орташа мөдшері 25%, оларға Мостович ережесін қолдануға болады. Басқа металдардың штейнлегі мөлшері: Ni – 0,1-03%; Cu – 0,08-0,25%; Co – 0,035-0,092%; SiO2 – 31-42%; FeO – 33-43%; CaO – 5,0-9,0%; Al2O3 – 5-10%. Әдетте қожда SiO2 36%-дан кем болмауын, ал MgO 12%-дан көп болмауын қадағалайды. Шығарылатын қождың температурасы 1250-13500С.

Сульфидті мысты-никельді кендерді шахталы балқытудың газдарының құрамында SO2 аз (0,2-1,0%), ал СО2 (4,0-8,0%) көп болады. Бұл күкіртсізденудің аз, кокс шығынының көп болуымен түсіндіріледі.

Шахталы пештен тозаң шығуы 1,0-3,0%.

Балқыту процесі кезінде металдардың шығымы: Ni – 83-93%, Cu – 84–95%, Со – 45-70%.

Сульфидті никель кендерін балқытуда қолданылатын пештердің сульфидті мыс кендерін жартылай пиритті балқытуда қолданылатын пештерден айырмашылығы жоқ.

2.12 Шарпымалы балқыту

Сульфидті мысты-никельді концентраттарды шарпымалы балқыту тек Канаданың Коппер-Клифф зауытында сақталған. Шарпымалы балқытудың алдында сульфидті мысты-никельді концентраттар қайнау қабатындағы пештерде тотықтыра күйдіріледі.

Сульфидті мысты-никельді концентраттарды шарпымалы балқыту күйдірілген мыс концентраттарын шарпымалы балқытудан айырмашылығы жоқ. Балқытудың негізінде никель және мыс оксидтерінің темір сульфидімен әрекеттесуі жатады:

6NiO +6FeS +2O2 + 3SiO2 = 2Ni3S2 + 3(2FeO·SiO2) + 2 SO2 (2.62)

2CuO + 2FeS + SiO2 = 2Cu2S + 2(2FeO·SiO2) (2.63)

2Cu2O +2FeS + SiO2 = 2Cu2S + 2FeO·SiO2 (2.64)

2СоО + 2FeS + SiO2 =2 CoS + 2FeO·SiO2 (2.65)

Осы реакциялардың жүруінің нәтижесінде мыс пен никель сульфидтерге айналып штейн құрайды, ал темір қожға өтеді. Штейнде никель мен мыстың мөлшері мөлшері көп болған сайын, яғни штейн бай болған сайын, қожда олардың мөлшері көп болатындықтан, шарпымалы балқыту кезінде құрамында никель мен мыстың қосындысы 10-13% болатын штейн алады.

Сульфидті мысты-никельді кендерді шарпымалы балқытқанда алынатын қождың құрамы: Ni – 0,2%, Cu – 0,08%, SiO2 - 36%, FeO – 48-50%, Al2O3 – 7%, CaO – 3%, MgO – 6%.

Қожда никель мен мыстың мөлшері аз болса да, бұл металдардың штейнге өтуі 90% шамасында. Никель мен мыстың штейге аз өтуі қождың көп мөлшерде түзілуіне байланысты.

2.13 Сульфидті никель кендері мен концентраттарын электр пештерінде штейнге балқыту

Сульфидті иысты-никельді кендер мен концентраттарды электрбалқыту үшін кентермиялық пештер қолданылады. Сульфидті шикізатты электрбалқытудың реакцияларының химизмі шарпымалы балқытудікінен айырмашылығы жоқ. Бірақ шикіқұрамның балқу механизмі әртүрлі.

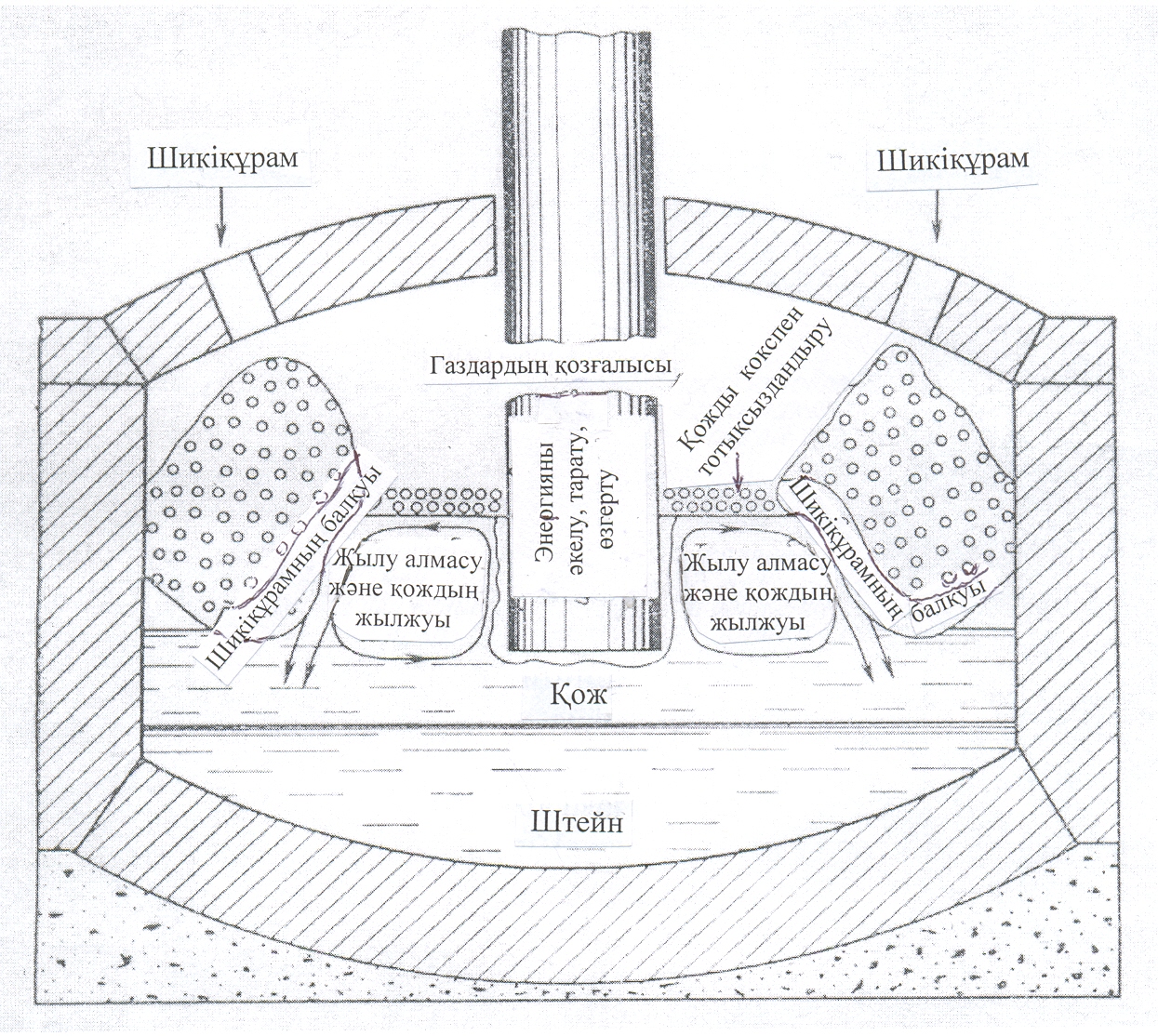

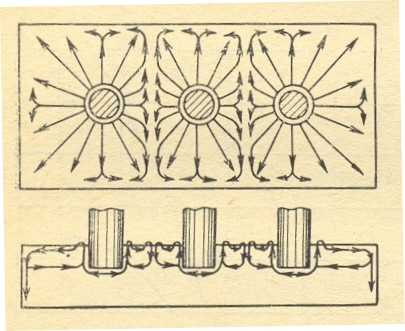

Кентермиялық пеш балқымасы екі қабаттан тұрады: қож және штейннен. Жоғарғы қож қабатының тереңдігі 1700-1900 мм, ал төменгі штейн қабатыныкі 600-800 мм. Электр пешіне тиелген қатты шикіқұрам қож балқымасында конус тәрізді үйме түрінде қалқып жүреді. Шикіқұрамның бір бөлігі қож үстіне жайылады (2.5-ші сурет). Шикіқұрам қож балқымасы арқылы ток өткізгеннен бөлінетін жылудың әсерінен балқиды. Электр пештерінде үш немесе алты көмір элект родтары қолданылады.

2.5-ші сурет Электр пешінде шикіқұрамның орналасуы.

Электродтарды қож балқымасына батыру тереңдігі 300-500 мм.

Қож балқымасында жылу бөліну екі жолмен жүреді: электрод – балқыған қож шекарасында микродоға түзілуінен (40-80%) және джоуль жылуының бөлінуінен (20-40%).

Бөлінген жылудың әсерінен қож балқымасы қызады. Қож балқымасында ең жоғарғы температураэлектродтардың бетінің маңында болады. Бұл жерде қож көпіршіктермен ең көп қаныққан болады. Бұл жерде балқыманың тығыздығы электродтан қашықтағы балқыманың тығыздығынан кем. Тығыздығы аз қож электродтың бойымен жоғары көтеріледі де, балқыманың үстіндегі шикіқұрам үймелерін балқытып, өзі суыйды. Суығырақ тығыздығы жоғары қож төмен түсіп, қайтадан электродтардың маңына келеді. Сонымен қож балқымасында қождың айналымы орын алады (2.6-шы сурет).

Қождың айналымды жылжуы пеште масса- және жылуалмасуды қамтамасыз етеді. Бұл қож балқымасын 14500С және одан да жоғары көтеруге мүмкіндік береді. Сондықтан электр пештерінде қиын балқитын шикіқұрамды қорытуға болады.

Электрбалқытудың сұйық өнімдері мысты-никельді штейн және қож. Штейндердің құрамы келесі шекте ауытқиды: Ni – 7-16 %; Cu – 7–12%; Co – 0,3–0,5%; Fe – 47–53%; S – 23-27%. Пештен шығарылатын штейннің температурасы 1100-11500С. Кентермиялық пеш қождарының құрамы:: Ni – 0,07 - 0,11%; Cu – 0,06–0,10%; Co – 0,03-0,04%; SiO2 – 41–45%; FeO – 24–30%; MgO – 10–22%; Al2O3 – 5–12%; CaO – 3–5%.

2.6-шы сурет Кентермиялық пеште қождың айналу сұлбасы.

Қождың құрамы бойынша көрінетіні, никель мен кобальттың мөлшері бойынша бұл қождар басқа штейнге балқыту қождарынан кедей.

Электрбалқыту кезінде негізінен N2, O2, СО2 и SО2 ден тұратын газдар түзіледі. Газдардың түзілуі негізінен жоғары сульфидтердің (жентектерді балқытқанда) және карбонаттардың термиялық диссоциациясынан, шикіқұрам мен электродтардың көміртекті материалдарының жануынан болады. Темірдің жоғары оксидтері мен сульфидтердің әрекеттесуі маңызды емес. Осы себептен сульфидті никель кендері мен жентектерді электрбалқытқанда күкіртсіздену 15-20%, ал агломератты балқытқанда 2-5% болады. Сондықтан бұл газдар SO2 бойынша кедей. Шығатын газдардың температурасы 6000С дан аспайды.Шығатын газдардың көлемі сульфидті кендер мен концентраттарды шарпымалы балқыту газдарына қарағанда мөлшермен 10 есе аз. Осы себептен электр пешінен тозаң шығуы аз, шикіқұрам массасының 0,5%-нан аспайды.

Сульфидті кендер мен концентраттарды балқыту үшін төрт бұрышты үш немесе алты электродты пештер қолданылады. Үш электродты (Североникель) пештердің ауданы 58 м2, ал алты электродты пештердікі – 113-184 м2. Пештердің ені 5,2-6,7 м. Пештер өздігінен күйетін көмір электродтармен жабдықталған. Электродтар іші көміртекті материалдармен толтырылған диаметрі 1200 мм болат құрсаудан тұрады. Электродтар жанған сайын төмен түсіріліп отырады, осы кезде электродтық масса қызып кептіріледі, шала балқып, тығыз монолитке айналады.

Пешке шикіқұрамды тиеу төбесіндегі шеткі және орталық тиеу тесіктері арқылы жүргізіледі.

Штейн пештің ұшында (торец) орналасқан шпур тесіктері арқылы шығарылады. Қож пештің екінші ұшында орналсқан шпур тесіктері арқылы шығарылады.

Сульфидты мысты никельді кендерді кентермиялық балқытудың негізгі көрсеткіштері:

Пеш өнімділігі, т/тәулік 600- 900

Меншікті балқыту, т/(м2 ∙ тәулік) 8- 10

Штейнге өтеді, %:

никель 94- 97

мыс 94- 96

кобальт 75- 80

Электр энергиясының шығыны, кВт·сағ/1т. шикіқұрамға 570- 820

Поиск по сайту: