|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Кафедра «Оборудование и технология сварочного производства»

Иванов Н.И.

СПЕЦИАЛЬНЫЕ МЕТОДЫ

СВАРКИ В ТВЕРДОЙ ФАЗЕ

Конспект лекций

Специальность120500 – Технология и оборудование

сварочного производства

КУРСК 2006

ВВЕДЕНИЕ

Традиционные, хорошо изученные и разработанные способы сварки, сопровождающиеся расплавлением соединяемых заготовок, во многих случаях не позволяют использовать в машиностроении, электротехнической и электронной промышленностях новые высокопрочные, коррозионно-стойкие, полупроводниковые, сверхпроводящие, магнитные и другие специальные материалы, так как расплавление металла, развитие рекристаллизационных процессов и фазовых превращений, обусловленных термическим циклом сварки, приводят к необратимым изменениям и потере этих свойств.

Большие затруднения возникают при решении проблемы соединения разнородных материалов с помощью сварки плавлением, из-за невозможности ограничения процессов взаимной диффузии, приводящих к развитию химической неоднородности, появлению хрупких промежуточных фаз и соединений.

Созданные в последние годы сверхжаропрочные материалы (литейные, никелевые, дисперсно-упрочненные, композиционные) практически не поддаются сварке плавлением.

Традиционные методы сварки не решают проблему создания крупногабаритных тонкостенных многослойных конструкций (представляющих собой сочетание несущих обшивок с заполнителем, например, сотовым), необходимых для снижения массы летательных аппаратов, охлаждения или обогрева их узлов, шумопоглощения и т.д.

Согласно ГОСТ 2601-84 (СТ СЭВ 5277-85) «Сварки металлов. Термины и определения основных понятий» к видам сварки давлением относятся сварка взрывом, магнитно-импульсная, кузнечная, прокаткой, газопрессования, диффузионная, трением, ультразвуковая и холодная. Процесс сварки осуществляется в твердой фазе при температурах ниже точки плавления свариваемых материалов без использования припоя и с приложением давления, достаточного для создания необходимой пластической деформации соединяемых частей.

1. ФИЗИЧЕСКИЕ ОСНОВЫ СВАРКИ ДАВЛЕНИЕМ

Задача сварки - получение неразъемного соединения со свойствами, близкими к свойствам соединяемых материалов. Так как физические и химические свойства твердых тел определяются их строением и природой межатомных связей, то для получения соединения необходимо сформировать между свариваемыми поверхностями химические связи, аналогичные действующим в твердых телах. Знание природы и характера сил, действующих в свариваемых материалах, необходимо для установления механизма образования сварного соединения и принципов построения технологии сварки в твердой фазе.

1.1. Химические связи и силы, действующие в твердых телах

В узлах кристаллической решетки твердых тел находятся атомы (ионы), между которыми существует химическая связь: ионная, ковалентная, металлическая, Ван-дер-Ваальса.

В ионных кристаллах в узлах решетки находятся ионы, которые располагаются так, что силы кулоновского притяжения между ионами противоположного знака больше, чем силы отталкивания между ионами одного знака. Ионная связь обусловлена, в основном электростатическим взаимодействием противоположно заряженных ионов.

Межатомные связи могут быть обусловлены обобществлением валентных электронов. Такие связи называются ковалентными. В основе их возникновения лежит обменное взаимодействие или обменный эффект, обусловленный обменом атомов электронами и имеющий чисто квантовую природу. Ковалентная связь имеет строго направленный характер. Все ковалентные связи, исходящие от данного атома, жестко связывают его с каждым другим атомом, образуя гигантскую молекулу. Пластическая деформация кристаллов с такими связями возможна только при повышенной температуре.

При образовании металлических кристаллов атомы сближаются на такое расстояние, когда волновые функции валентных электронов существенно перекрываются. Валентные электроны получают возможность переходить от одного атома к другому и могут довольно свободно перемещаться по всему объему металла. Поэтому валентные электроны принято называть «коллективизированными». Металлическую связь в таких кристаллах можно представить как связь, возникающую за счет сил притяжения между решеткой из положительно заряженных ионов и окружающим их газом «коллективизированных» электронов, оказывающим стягивающее действие.

Все атомы, ионы и молекулы испытывают слабое взаимное притяжение друг к другу, которое обусловлено силами Ван-дер-Ваальса. Источником этих сил является поляризационный эффект, вызываемый влиянием поля электронов, движущихся вокруг ядра одного атома, на движение электронов вокруг ядра соседнего атома. Вандерваальсова связь является наиболее универсальной, она возникает между любыми частицами, но это наиболее слабая связь, энергия ее примерно на два порядка ниже энергии связи ионных и ковалентных кристаллов. Энергия металлической связи по порядку величины сравнима с энергией связи ионных и ковалентных кристаллов, но все же меньше последней в несколько раз.

Все твердые тела сопротивляются как деформации растяжения, так и деформации сжатия. То есть, между частицами твердого тела действуют как сила притяжения, так и сила отталкивания. При некотором расстоянии между частицами эти силы уравновешивают друг друга, что и соответствует равновесному состоянию кристалла.

Результирующая Р сил отталкивания - Р от и притяжения - Р пр может быть приближенно описана выражением

,

,

где а и b - постоянные значения; r - расстояние между частицами; m и n - постоянные, зависящие от физической природы действующих сил и вида кристалла; m < n, поэтому с уменьшением расстояния силы отталкивания возрастают быстрее сил притяжения.

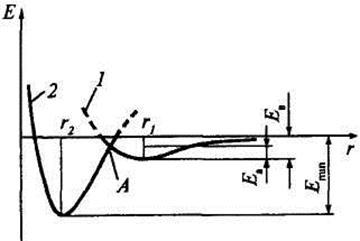

Графические зависимости сил взаимодействия частиц от расстояния между ними приведены на рис. 1.1. При r = r о равнодействующая сила равна нулю. Суммарная потенциальная энергия взаимодействия двух частиц U определяется формулой

,

,

где  ,

,  .

.

При r = r о потенциальная энергия взаимодействующих частиц минимальна.

Рис. 1.1. Зависимость сил взаимодействия частиц от расстояния между ними

1.2. Термодинамика процесса схватывания

Для понимания процесса образования соединения рассмотрим результаты анализа схватывания на идеализированных моделях.

При сближении в вакууме двух монокристаллов одного и того же вещества, с одинаково ориентированными кристаллографическими осями и с абсолютно ровными и ювенильными поверхностями рис. 1.2,а), между ними возникают силы межмолекулярного притяжения – силы Ван-дер-Ваальса. Дальнейшее сближение монокристаллов под действием этих сил пойдет самопроизвольно и будет сопровождаться уменьшением потенциальной энергии системы по кривой 1 (рис. 1.3).

На некотором расстоянии r начнется перекрытие стабильных электронных оболочек поверхностных атомов, и появятся быстрорастущие силы отталкивания. При r 1> a (a - период кристаллической решетки) результирующая сила станет равной нулю, и потенциальная энергия системы достигнет минимального значения. Этот процесс термодинамически оправдан снижением энергии системы. Прочность сцепления двух кристаллов в этом положении обусловливается значением энергии связи E 1, которая относительно невелика и составляет всего 0,8 ÷ 8,0 кДж/моль (энергия металлической связи, например, у железа составляет 395 кДж/моль). Образование такого типа связи, применительно к рассматриваемой модели, можно трактовать как установление физического контакта между соединяемыми поверхностями.

Рис. 1.2. Идеализированные схемы схватывания

Рис. 1.3. Зависимость потенциальной энергии E двух кристаллов от расстояния между ними r

При дальнейшем сближении поверхностей соединяемых кристаллов результирующая сила будет действовать как отталкивающая. Если, преодолевая эти силы, продолжать сближать атомы поверхностей, то потенциальная энергия системы будет изменяться по левой части кривой 1 в направлении точки А и далее. В точке А между атомами двух поверхностей начнутся процессы электронного взаимодействия, и дальнейшее сближение кристаллов будет сопровождаться уменьшением энергии системы по кривой 2. Энергия Еа, необходимая для перевода системы в состояние химического взаимодействия, называется энергией активации. Она расходуется на изменение устойчивого энергетического состояния атомов, находящихся на соединяемых поверхностях.

В результате сближения поверхностей на расстояние r 2 = а и установления между атомами соединяемых поверхностей химических связей система достигает минимума потенциальной энергии Е 2 и переходит в равновесное состояние. Граница раздела между двумя монокристаллами исчезает, так как атомы соединяемых поверхностей образуют энергетически устойчивые конфигурации электронов, присущие атомам внутри кристалла, происходит схватывание (сварка). Термодинамически такой процесс оправдан снижением свободной энергии системы на величину энергии двух исчезнувших поверхностей раздела.

При сближении двух идеальных монокристаллов с узлами решетки, взаимно смещенными на некоторую величину Δ < 0,5а (рис. 1.2, б), в результате схватывания смещенные монокристаллы объединятся с образованием границы, на которой правильное кристаллическое строение нарушится. Создание такой границы потребует затраты энергии Е гр, связанной с упругим искажением решетки. Однако величина Е гр значительно меньше, чем 2 Е п (Е п - свободная энергия поверхности), и процесс схватывания термодинамически вероятен, так как он ведет к уменьшению свободной энергии системы на величину

.

.

При сближении идеальных монокристаллов разнородных материалов (a1 ≠ a2)и реализации процесса схватывания образуется граница, на которой возникнут краевые дислокации (рис. 1.2, в), приводящие к увеличению энергии границы на Δ Е гр. С точки зрения термодинамики способность к схватыванию (сварке) разнородных металлов должна увеличиваться, если они взаимно растворимы или дают устойчивые химические соединения, так как в этом случае всегда уменьшается свободная энергия системы.

Таким образом, для металлов процесс схватывания сопровождается уменьшением свободной энергии системы и термодинамически выгоден. Однако принципиальная возможность схватывания еще не означает, что всегда можно получить работоспособное сварное соединение.

1.3. Строение реальных поверхностей металлов

Соединение металлов в твердой фазе осуществляется по их поверхностям, поэтому состояние контактных поверхностей играет очень важную роль в получении качественного сварного соединения.

Реальные металлические тела существенно отличаются от рассмотренных выше идеальных кристаллов. Их поверхности, представляющие собой сложные системы, можно охарактеризовать геометрией рельефа и физико-химическим состоянием.

После механической обработки на поверхности металлов появляется макроскопическая (волнистость) и микроскопическая (шероховатость) геометрическая неоднородность. Микровыступы располагаются на волнистой поверхности, шаг которой может составлять от 1000 до 10000 мкм, а высота - от нескольких микрон до 40 мкм. Высота микровыступов (мкм) в зависимости от способа обработки поверхности имеет следующие значения:

черновая обработка резцом 80

чистовая обработка резцом 10

грубое шлифование 6,3

полирование 0,4

особо чистовое полирование 0,05

При сближении таких поверхностей их контактирование произойдет не по всей плоскости, а лишь в отдельных точках (рис. 1.4).

а б

Рис. 1.4. Модель контакта заготовок: а — по макровыступам (волнистости);

б — по микровыступам (шероховатости)

Большинство металлов и сплавов в обычных условиях термодинамически неустойчиво и легко переходит в окисленное состояние. При контактировании ювенильных поверхностей (образованных, например, в изломе металла или в первые мгновения после механической обработки) с окружающей атмосферой на них образуются слои химически адсорбированного кислорода с большой скоростью. Так время, необходимое для адсорбирования мономолекулярного слоя газа в атмосфере воздуха при 20 oС и различном давлении, составляет:

Давление, Па 105 1,0 10-5

Время, с 2,4·10-9 1,8·10-4 18

Молекулы кислорода, попадая на металл, расщепляются на атомы, химически взаимодействующие с металлом и образующие очень прочные направленные связи. Такой процесс называется хемосорбцией. Хемосорбция в большинстве случаев сопровождается образованием оксидной пленки по реакции

.

.

Поэтому, как бы ни очищали поверхность металла перед сваркой, она всегда оказывается покрытой слоем оксида, который является существенным барьером для получения качественного соединения, поскольку силы межатомного взаимодействия перестают действовать уже на расстоянии порядка 1нм и, кроме того, кислород насыщает связи поверхностных атомов металла. Полное удаление оксидов со свариваемых поверхностей не может быть осуществлено предварительной очисткой; оно происходит в процессе сварки.

Кроме оксидов на поверхности металла, имеются слои адсорбированных газов, влаги и органических (жировых) загрязнений. Органические загрязнения особенно затрудняют сварку при комнатной температуре или с нагревом до невысоких температур.

1.4. Механизм образования соединения при сварке давлением

Согласно современным представлениям физические основы процесса образования соединения и элементарные акты взаимодействия на границе раздела свариваемых материалов являются общими для всех видов сварки давлением (холодной, взрывом, трением, ультразвуковой, диффузионной, прокаткой и др.). Различия же состоят не в физике процесса, а лишь в его кинетике, в способах подвода внешней энергии к свариваемым материалам, в скорости и длительности образования сварного соединения.

На основании экспериментальных данных по сварке материалов в твердой фазе сформулирован ряд гипотез для объяснения сущности этого процесса.

С.Б. Айнбиндером предложена пленочная гипотеза, согласно которой соединение может быть получено только после полного удаления оксидов и сближения ювенильных поверхностей на расстояние межатомного взаимодействия. Соединение образуется спонтанно. Сварка реализуется в процессе деформации контактных поверхностей, приводящей к растрескиванию и выносу к периферии зоны соединения оксидных пленок и других загрязнений.

Присутствие оксидов и адсорбированных газо безусловно сильно затрудняет сварку, но ошибочно считать, что в процессе деформации при сварке получаются до конца очищенные ювенильные поверхности. Полное восстановление оксидов не обязательно и практически трудно выполнимо. Если пленки утонены до критической минимальной толщины, равной параметру решетки, которая когерентна решетке данного металла, возможно образование соединения и через пленку оксида.

А. П. Семенов на основании изучения охватывания металлов предложил энергетическую гипотезу, согласно которой для реализации процесса схватывания двух поверхностей необходимо, чтобы энергия их атомов превышала на некоторую величину (энергетический порог схватывания) уровень энергии, характерный для данного материала. Присоединение атомов одной поверхности к атомам другой без преодоления энергетического порога считается невозможным. Существование энергетического барьера связывается с направленностью кристаллической решетки.

Гипотеза, предложенная Парксом, основана на представлении о рекристаллизации, приводящей к образованию новых, общих для соединяемых поверхностей зерен, как основном факторе, определяющем соединение в твердой фазе.

Б.И. Костецким и И.П. Ивженко предложена гипотеза, согласно которой формирование соединения контролируется перемещением масс в процессе диффузии на глубину порядка нескольких нанометров по вакансиям, образованным при деформации.

Согласно гипотезе, развиваемой Н.Ф. Казаковым, в основе образования качественного соединения между контактирующими поверхностями лежат процессы взаимного перемещения атомов в глубь соединяемых тел. Получение прочного соединения при диффузионной сварке объясняется возникновением металлических связей в результате локальной деформации при повышенной температуре, максимального сближения поверхностей и взаимной диффузии в поверхностных слоях контактирующих материалов.

Существует еще целый ряд гипотез и положений, однако перечисленные выше - наиболее распространенные.

Рассмотренные гипотезы освещают лишь отдельные стороны процесса сварки в твердой фазе.

Вскрывающей сущность и последовательно объясняющей процесс соединения металлов в твердой фазе является теория, развиваемая в работах Ю.Л. Красулина, М.Х. Шоршорова, Э.С. Каракозова и др., согласно которой процесс соединения материалов в твердой фазе относят к классу характеризуемых стадийностью топохимических реакций развития. При сварке условно различают три стадии:

• образование физического контакта;

• активация контактных поверхностей;

• развитие объемного взаимодействия.

Образование физического контакта - это процесс сближения атомов свариваемых поверхностей на расстояние, при котором возникает физическое воздействие, обусловленное силами типа сил Ван-дер-Ваальса.

Сближение свариваемых поверхностей происходит, в первую очередь, за счет пластической деформации микровыступов и приповерхностных слоев, обусловленной приложением внешних сжимающих усилий и нагревом металла.

Что же такое активация контактных поверхностей? Поверхности твердых тел на воздухе инертны, так как валентности их атомов насыщены связью с атомами окружающих газов. Классическим примером является окисление вещества в атмосфере воздуха. Между окисленными поверхностями твердого тела могут идти процессы типа физической адсорбции, обусловленные силами притяжения Ван-дер-Ваальса.

Для химической адсорбции (образования химических связей) требуется затрата некоторой энергии на активацию. Физически этот процесс обусловлен разрывом насыщенных связей на поверхности адсорбирующего тела, который приводит к появлению неспаренных электронов, способных участвовать в химическом взаимодействии.

Процесс схватывания твердых тел, в результате которого между атомами соединяемых поверхностей устанавливаются химические связи, происходит на активных центрах.

Активный центр - это участок (в пределе - частица) со свободными валентностями на поверхности твердого тела, а процесс их образования - активация поверхностей.

Активными центрами при твердофазном взаимодействии может быть очень широкий спектр дефектов: дислокации с полем упругих искажений, вакансии, геометрические неоднородности структуры на поверхности и т.д.

Образование активных центров возможно:

а) механически - в процессе пластической деформации, сопровождаемой зарождением и движением дислокаций; при удалении с поверхности части самого металла или химически связанного с ним инородного вещества (например, оксидов); с помощью скола кристалла по плоскости спайности или процесса хрупкого разрушения;

б) термически - вследствие реализации термоактивируемого процесса (само- и гетеродиффузии, движения вакансий, диссоциаций и растворение оксидов и т.д.), приводящего к разрыву хотя бы части насыщенных химических связей поверхностных атомов.

При сварке, сопровождающейся деформацией свариваемых элементов, наибольшее практическое значение имеет дислокационный механизм образования активных центров.

Исследование сварки алюминиевой проволоки с монокристаллом кремния (рис. 1.5) показало, что прочное соединение образовывалось там, где в результате появления достаточных касательных напряжений τ, развивалась пластическая деформация, сопровождаемая образованием и движением дислокаций.

Сопоставление размеров участков схватывания с плотностью дислокаций в кремнии и числом атомов на поверхности, позволило сделать принципиально важный вывод о том, что активными центрами являются не только атомы, расположенные в центре дислокации, но и целые зоны упруго искаженной решетки вокруг центра дислокации.

При сварке одноименных или с близкими физико-механическими свойствами металлов активация контактных поверхностей происходит одновременно с образованием физического контакта в процессе их сближения при смятии отдельных микровыступов. Фактически после первой стадии наступает третья.

При сварке разнородных материалов с резко различной сопротивляемостью пластической деформации физический контакт образуется за счет материала, обладающего в условиях сварки меньшим сопротивлением деформации. Второй материал при этом начинает испытывать силовое воздействие с некоторым запозданием, и процессы, приводящие к активации его поверхности, идут более медленно. Но эти процессы - по существу та же деформация, с тем же движением и выходом дислокаций и вакансий на его поверхность.

Рис. 1.5. Распределение нормальных (σ) и касательных (τ) напряжений и дислокаций (внизу) в плоскости контакта при сварке алюминиевой проволоки (1) с монокристаллом кремния (2)

Третья стадия - стадия объемного взаимодействия - наступает с момента образования активных центров. На этой стадии происходит развитие взаимодействия соединяемых материалов как в плоскости контакта с образованием прочных химических связей, так и в объеме зоны контакта. Этот процесс протекает на активных центрах. В плоскости контакта процесс объемного взаимодействия заканчивается слиянием дискретных очагов взаимодействия, а в объеме - релаксацией напряжений. Для обеспечения требуемой прочности соединения часто необходимо дальнейшее развитие релаксационных процессов типа рекристаллизации или гетеродиффузии. При сварке одноименных металлов критерием завершения третьей стадии может служить рекристаллизация, приводящая к образованию общих зерен в зоне контакта. При сварке разноименных металлов необходимость развития или ограничения гетеродиффузии определяется свойствами диффузионной зоны и образующихся в ней фаз. Гетеродиффузия может приводить к упрочнению соединения, если при этом благоприятно меняется химический состав материалов в зоне стыка, или разупрочнению, если образуются хрупкие соединения.

Следует отметить, что деление процесса образования соединения на три стадии оправдано только для микроскопических участков контакта. Если рассматривать макроскопическую картину процесса, то часто могут встречаться случаи, когда, например, вследствие медленного растекания одного из соединяемых материалов по поверхности другого в первых по времени образования участках контакта уже заканчивается третья стадия, а в последних - только еще будет протекать первая стадия.

В зависимости от особенностей того или иного способа сварки без расплавления одна из указанных стадий может быть лимитирующей в общем процессе образования соединения. В основном свойства сварного соединения зависят от того, какое развитие получила стадия объемного взаимодействия и какими процессами она закончилась при конкретных условиях сварки для конкретной пары материалов. При способах сварки, характеризуемых малой длительностью и низкой температурой процесса (<0,5 Т пл), релаксационные процессы на стадии объемного взаимодействия не получают развития, и сварка заканчивается схватыванием контактных поверхностей. Этот процесс характерен для таких способов получения соединения, как сварка взрывом, магнитно-импульсная сварка, холодная сварка. При таких способах сварки, как диффузионная, сварка токами высокой частоты стадия объемного взаимодействия получает развитие и заканчивается образованием общих зерен или новых фаз.

При сварке давлением задачи образования физического контакта, активация контактных поверхностей и развития объемного взаимодействия в зависимости от особенностей технологического процесса решаются по-разному. Пластическое деформирование в зоне соединения, присущее всем способам сварки в твердой фазе, может осуществляться с нагревом или без нагрева. Процесс может идти на воздухе или в контактируемой среде. Иногда он сопровождается взаимным перемещением свариваемых деталей (их трением).

Процесс сварки давлением управляется следующими технологическими параметрами: давлением (деформацией), температурой, временем, средой (составом газовой фазы), скоростью взаимного перемещения (трением). В зависимости от вида сварки роль этих параметров различна.

2. ХОЛОДНАЯ СВАРКА

Холодная сварка - способ соединения деталей при комнатной (и даже отрицательной) температуре без нагрева внешними источниками. Сварка осуществляется с помощью специальных устройств, вызывающих одновременную направленную деформацию предварительно очищенных поверхностей и нарастающее (до определенной границы) напряженное состояние, при котором образуется монолитное высокопрочное соединение.

Холодной сваркой можно соединять алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо и т.д. Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллоиды.

По природе холодная сварка - сложный физико-химический процесс, протекающий только в условиях пластической деформации. Без пластической деформации в обычных атмосферных условиях, даже прилагая любые удельные сжимающие давления на соединяемые заготовки, практически невозможно получить полноценное монолитное соединение. Так, в отверстие прочной втулки 1 (рис. 2. 1) вставлялись два тщательно подогнанных образца и с полированными контактными поверхностями. Образцы изготавливались из алюминия, меди, свинца, цинка и аморфных тел. Они сжимались пуансонами 3 и 4 с удельным давлением до 5000 МПа. Деформация образцов в месте их контакта не происходила. Опыты показали, что ни в одном случае монолитное соединение не образовалось. Однако, если в месте контакта данных металлов обеспечивалось протекание пластической деформации, то монолитное соединение образовалось при давлениях в 4÷20 раз меньших.

Рис. 2.1. Сжатие образцов во втулке

Пленки оксидов и адсорбированных газов сильно затрудняют сварку, но ошибочно считать, что при сварке в атмосферных условиях получаются до конца очищенные, ювенильные поверхности. Существует критическая толщина пленки, выше которой получить монолитное соединение очень затруднительно. Практика сварки показывает, что если толщина оксидов меньше толщины межзеренных границ, то соединения обладают достаточной прочностью и пластичностью.

Утонение исходных оксидных пленок до критического размера происходит в процессе пластической деформации контактных поверхностей при сварке.

Например, при вдавливании пуансона по схеме холодной точечной сварки контактные поверхности алюминия увеличиваются более чем в 40 раз. Судя по характеру линий течения, считают, что они, подступая с глубинных слоев металла к пленкам оксидов, расположенных на контактных поверхностях, своим течением последовательно их «смывают» - захватывают с внутренней стороны (со стороны металла), сдвигая на периферию. При этом, по-видимому, пленки неравномерно утоняются от центра сварной точки к периферии.

Характер утонения пленок весьма приближенно можно определить по закону постоянства объема

,

,

где F и и F к - исходная и конечная площадь пленки; У и и У к - исходная и конечная толщина пленки; У и - обычно находится в пределах 5÷10 нм; F к ≈ 40 F и.

Откуда

.

.

Следовательно, суммарная толщина оксидных пленок в контакте может составлять 0,2÷0,5 нм. Эта величина близка к величине параметра решетки алюминия, которая равна 0,4÷0,41 нм и не превышает толщины межзеренной границы.

Вследствие неравномерного распределения напряжений и деформаций при ее большой величине возможно образование совершенно чистых ювенильных поверхностей.

При сведении в контакт ювенильных поверхностей их схватывание происходит при незначительной пластической деформации. Чем толще поверхностные пленки в момент соединения металлов, тем требуется большая энергия для активации поверхностных атомов. Источником энергии активации атомов при холодной сварке может быть механическое давление или вызванное им напряжение.

Расчеты, выполненные Г.П.Сахацким, показывают, что давление, прилагаемое в конечный период холодной сварки, тождественно механической или эквивалентной ей тепловой энергии, которая в принципе могла бы нагреть металл до некоторой достаточно высокой условной температуры (табл. 2.1). В условиях низких температур амплитуда колебаний атомов тем больше, чем выше давление их сжатия. То есть сжатие, так же как и нагрев, способно «наполнить» металл энергией.

Растекание металла в плоскости соединения приводит к интенсивному движению дислокации с образованием активных центров на соединяемых поверхностях.

Растекание металла в плоскости соединения приводит к интенсивному движению дислокации с образованием активных центров на соединяемых поверхностях.

Таким образом, роль деформации при холодной сварке заключается в предельном утонении или удалении слоя оксидов, в сближении свариваемых поверхностей до расстояния, соизмеримого с параметром кристаллической решетки, а также в повышении энергетического уровня поверхностных атомов, обеспечивающем возможность образования химических связей.

Таблица 2.1

Соответствие условной температуры Т м удельному давлению Р

при холодной сварке

| Металл | P, МПа | Т м,°С |

| А1 | 1000÷1200 | 405÷497 |

| Си | 2200÷2500 | 746÷856 |

| Cd | 300÷400 | 147,6÷196,8 |

| Sn | 250÷300 | 151,8÷181,5 |

| Pb | 120÷135 | 80,9÷91,6 |

| Zn | 870÷900 | 312÷322,3 |

Качество сварного соединения определяется исходным физико-химическим состоянием контактных поверхностей, давлением (усилием сжатия) и степенью деформации при сварке. Оно также зависит от схемы деформации и способа приложения давления (статического, вибрационного).

Поэтому перед сваркой необходима тщательная предварительная подготовка контактных поверхностей, которая состоит из удаления внешних загрязнений, обезжиривания и зачистки. Особенно мешают сварке органические загрязнения, трудноудаляемые из зоны соединения при совместной деформации.

Наилучшая свариваемость достигается при механической зачистке ножом или шабером, когда срезается тонкий поверхностный слой, содержащий оксиды и адсорбированные слои органических соединений, влаги, газов. Но этот способ не эффективен в производственных условиях. Наиболее распространенным и производительным способом является зачистка поверхностей вращающейся металлической щеткой, изготовленной из стальной проволоки диаметром 0,08÷0,3 мм. Возможна химическая зачистка поверхностей, которая может быть применена к изделиям сложной формы, труднообрабатываемой механическим способом. Так, алюминий травят в 5 %-ном растворе NaOH, а медь - в 40 %-ном растворе НNO3.

Свариваемость поверхностей, зачищенных химическим способом, начинает понижаться через 6 часов, в то время как после механической зачистки она сохраняется без изменения прочности до 24 часов.

Для очистки алюминия также применяется прокаливание с выжиганием жировых пленок при температуре 350÷400 °С. Образующиеся при этом оксидные пленки разрушаются при деформации.

Не разрешается прикасаться руками к очищенным поверхностям, так как жировые отпечатки рук вызывают непровары.

Инструмент, используемый для механической зачистки поверхностей, должен быть тщательно обезжирен.

В зависимости от схемы пластической деформации соединяемых заготовок сварка может быть точечной, шовной и стыковой.

Точечная сварка - наиболее простой и распространенный способ холодной сварки. Ее применение рационально для соединения алюминия, алюминия с медью, армирования алюминия медью. Она позволяет заменить трудоемкую клепку и контактную точечную сварку.

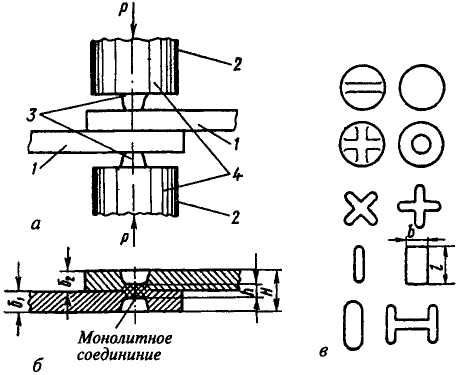

При точечной сварке (рис. 2.2,а) зачищенные детали 1 устанавливаются внахлестку между пуансонами 2, имеющими рабочую часть 3 и опорную поверхность 4. При вдавливании пуансонов сжимающим усилием Р происходит деформация заготовок и формирование сварного соединения. Опорная часть пуансонов создает дополнительное напряженное состояние в конечный момент сварки, ограничивает глубину погружения пуансонов в металл и уменьшает коробление изделия.

Отожженные металлы рекомендуется сваривать круглым пуансоном, а нагартованные - прямоугольным или более сложным (рис. 2.2, б).

Рис. 1.2. Схема холодной точечной сварки (а), геометрия сварного соединения (б) и применяемые формы пуансонов (в)

Рациональный диаметр рабочей части круглого пуансона составляет:

,

,

где δ - толщина металла в пределах 0,8÷5 мм.

Ширина прямоугольного пуансона

,

,

а его длина

.

.

В конечный момент сварки общее давление состоит из давления на пуансон и на опорную часть, создающего обжатие точки

,

,

где F t и F ОП - площадь рабочей и опорной части пуансона; Р и Р оп - удельное давление на рабочей и опорной площади.

Минимальное удельное давление Р при сварке олова близко к 90 МПа, отожженного алюминия - 160 МПа, меди -280 МПа, армко-железа - 750 МПа, стали Х18Н9Т - 2000 МПа. В производственных условиях алюминий сваривают при 260 МПа, а армко-железо - при 1300 МПа. Удельное давление ориентировочно можно выбирать по зависимости

,

,

где σ т - предел текучести свариваемого металла.

Удельное давление на опорную часть при сварке алюминия составляет Р оп = 25÷50 МПа. Нижний предел применяют для малых толщин.

Для оценки способности металлов к холодной точечной сварки принято условное понятие «свариваемость» или коэффициент остаточной толщины S, который определяется зависимостью

,

,

где h - остаточная толщина между пуансонами; δ 1 и δ 2 - толщина свариваемых заготовок.

Для листового алюминия толщиной 0,8÷4 мм оптимальная свариваемость равна 30 %. С увеличением толщины заготовок от 5 до 10 мм свариваемость понижается до 20 %. Свариваемость может быть повышена до 40 %, но для этого требуется создание высоких давлений на опорную часть пуансона для обеспечения достаточного напряженного состояния. При высокой степени деформации (S = 10 %) прочность точек повышается, но при этом резко повышается требуемое давление при сварке, увеличиваются деформации и коробления свариваемых изделий.

Прочность точек может быть повышена на 10 - 20 % при сварке по схеме (рис. 2.3).

Рис. 2.3. Схема холодной точечной сварки с предварительным обжатием

Свариваемые детали 1 предварительно сжимаются прижимами 3 или одновременно с вдавливанием пуансона 2. Наличие зоны обжатия вокруг вдавливаемого пуансона уменьшает коробление деталей, повышает напряженное состояние в зоне сварки, что приводит к периферийному

провару за площадью отпечатка пуансона. Но при этом возникают технические затруднения, связанные с созданием двух высоких давлений на малой поверхности и устранением затекания металла между пуансоном и прижимом.

Этот способ позволяет сваривать низкопластичные материалы.

Ввиду простоты способа точечной холодной сварки, специальные машины для ее выполнения развития не получили. Сварку успешно выполняют на самых различных серийных прессах с использованием кондукторов, надежно фиксирующих свариваемые заготовки, чтобы исключить их коробление.

Холодная шовная (роликовая) сварка характеризуется непрерывностью монолитного соединения. По механической схеме эта сварка аналогична холодной сварке прямоугольными пуансонами (рис. 2.4).

Рис. 2.4. Схема холодной шовной сварки

Собранные заготовки 1 устанавливаются между роликами 2 и сжимаются ими до полного погружения рабочих выступов 3 в металл. Затем ролики приводятся во вращение. Перемещая изделие и последовательно внедряясь рабочими выступами в металл, они вызывают его интенсивную деформацию, в результате которой образуется непрерывное монолитное соединение - шов.

Шовная сварка бывает двусторонняя, односторонняя и несимметричная. Двусторонняя сварка выполняется одинаковыми роликами. При односторонней сварке один ролик имеет выступ, высотой равной сумме выступов при двусторонней сварке, а второй - является опорным, без рабочего выступа. При несимметричной сварке ролики имеют различные по размерам, а иногда и по форме рабочие выступы.

Односторонняя роликовая сварка чаще применяется при сварке разнородных металлов с большим отличием твердостей. Рабочая часть ролика вдавливается в более твердый металл. Такая сварка при прочих равных условиях обеспечивает более прочные швы и при сварке однородных металлов.

При роликовой сварке металл свободно течет вдоль оси шва. Это затрудняет создание достаточного напряженного состояния металла в зоне соединения. Поэтому для достижения провара требуется большая пластическая деформация (на 2÷6 %), чем при точечной сварке. Напряженное состояние в зоне роликовой сварки можно повысить, увеличивая диаметр роликов. Обычно диаметр ролика близок к 50 δ, ширина рабочего выступа (1÷1,5) S, высота (0,8÷0,9) δ, а ширина опорной части ролика, ограничивающая деформации, в 2÷3 раза больше ширины рабочего выступа. Роликовая сварка алюминия толщиной 1,0 мм при свариваемости 27 % выполняется со скоростью до 8÷12 м/мин.

Для роликовой сварки используются металлорежущие станки, например, фрезерные. При сварке тонких пластичных металлов применяются ручные настольные станки.

Одна из первых схем холодной стыковой сварки металлов, которая не потеряла практического значения до сих пор, приведена на рис. 2.5,а. Эта схема сварки разработана К.К. Хреновым и Г.П. Сахацким.

Рис. 2.5. Схемы холодной стыковой сварки

В корпусе 1 имеются гнездо для неподвижного конусного зажима 2 и направляющие для подвижного корпуса 3, в котором также расположен конусный зажим. После предварительной зачистки торцов, детали 4 устанавливаются в зажимы 2, которые имеют формирующие части с режущими кромками 5 и упором 6. Осадочное усилие прикладывается к ползуну 3, при его перемещении сжимаются торцы деталей и зажимаются с помощью конусов. В процессе осадки углубления 7 заполняются металлом раньше, чем встречаются опорные части 6. Поэтому, когда встречаются опорные части, в зоне сварки создается достаточное напряженное состояние. В стыке происходит провар, а остаток вытекающего металла отрезается кромками 5. В зависимости от расположения режущих кромок соединение может быть с усилением или без усиления.

Схема стыковой сварки, предложенная С.Б. Айбиндером, приведена на рис. 2.5, б.

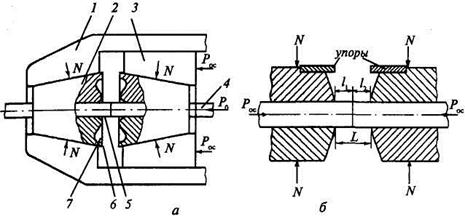

Режим стыковой сварки определяется припуском на сварку или установочной длиной L = l 1 + l 2; усилием зажатия; давлением (усилием) осадки; скоростью деформирования или скоростью осадки.

При сварке заготовок из однородных металлов равного сечения L =2 l. Величина l составляет для алюминия - (0,8÷l,2) d, меди - (l,25÷l,75) d; свинца (l,0÷l,2) d; где d - диаметр или толщина заготовок.

Усилие зажатия должно исключить возможность течения (сдвига) металла в зажимах по всему сечению свариваемых заготовок, и оно составляет (1,45÷1,6) Р ос, где Р ос -усилие осадки.

Удельное давление осадки зависит от природы и структурного состояния металла, сечения заготовки, формы и размера формирующих устройств, скорости осадки. Удельные давления обычно находят опытным путем. Например, для алюминия оно составляет 450÷850 МПа, а для меди - 1050÷1450 МПа.

Осадку в начале желательно вести с плавной скоростью, а затем скорость может возрастать, например, до 100 мм/с. Любая скорость осадки должна, прежде всего, обеспечить симметричную одновременную деформацию свариваемых заготовок.

В машиностроительной промышленности основная часть работ по стыковой сварке выполняется с помощью специальных устройств и приспособлений на существующих прессах. В электротехнической промышленности для различных способов электромонтажа выпускаются ручные инструменты, настольные станки и машины.

Для сварки алюминиевых проводов сечением 2,5÷10 мм2 и медных - сечением 2,5÷4 мм2 разработаны ручные клещи КС-6. Настольный станок СНС-3 позволяет сваривать алюминиевые и медные провода сечением до 25 мм2.

Процесс холодной стыковой сварки чисто механический, он удобен для автоматизации. В ИЭС им. Е.О. Патона разработан полуавтомат, который используется в условиях поточного производства. В этой установке оператор производит только укладку деталей в ручьи зажимов, а операции зажатия, отрезки концов, осадку, перехват в случае повторной осадки, вторую осадку, удаление грата, раскрытие зажимов и выталкивание производится автоматически. Полуавтомат позволяет сваривать алюминиевую проволоку сечением до 90 мм2 и медную - сечением до 30 мм2.

Разработана серия машин МСХС и МХСД с гидравлическим приводом. Они отличаются низкой мощностью тока, применяемого лишь для привода гидравлического насоса. Так, машина МСХС-35 сваривает медь сечением до 150 мм2, потребляя мощность 1,7 кВт. При контактной стыковой электросварке меди такого сечения требуется мощность 75÷80 кВт. Производительность машин достигает 60 и 100 сварок в час. Машины МХСД-40 и МХСД-80 предназначены для сварки троллейных проводов и фидеров тяговых подстанций, они развивают усилие осадки до 400 и 800 кН соответственно.

3. СВАРКА ВЗРЫВОМ

Сварка взрывом - новый перспективный технологический процесс, позволяющий получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, в том числе тех, сварка которых другими способами затруднена.

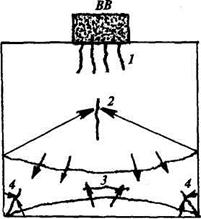

Сварка взрывом - процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). Принципиальная схема сварки взрывом приведена на рис. 3.1.

Рис. 3.1. Угловая схема сварки взрывом до начала (а) и в стадии взрыва (б)

Неподвижную пластину (основание) 4 и метаемую пластину (облицовку) 3 располагают под углом α 2÷16 ° на заданном расстоянии h 2÷3 мм от вершины угла. На метаемую пластину укладывают заряд 2 ВВ. В вершине угла устанавливают детонатор 1. Сварка производится на опоре 5.

После инициирования взрыва детонация распространяется по заряду ВВ со скоростью D нескольких тысяч метров в секунду.

Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость V h порядка нескольких сотен метров в секунду и соударяется с неподвижной пластиной под углом γ, который увеличивается с ростом отношения Vh/D. В месте соударения возникает эффект кумуляции - из зоны соударения выбрасывается с очень высокой скоростью кумулятивная струя, состоящая из металла основания и облицовки. Эта струя обеспечивает очистку свариваемых поверхностей в момент, непосредственно предшествующий их соединению. Со свариваемых поверхностей при обычно применяемых режимах сварки удаляется слой металла суммарной толщины 1÷15 мкм.

Соударение метаемой пластины и основания сопровождается пластической деформацией, вызывающей местный нагрев поверхностных слоев металла.

В результате деформации и нагрева происходит развитие физического контакта, активация свариваемых поверхностей и образование соединения.

Исследование пластической деформации в зоне соударения по искажению координатной сетки показало, что прочное соединение образуется только там, где соударение сопровождается взаимным сдвигом поверхностных слоев метаемой пластины и основания. Там же, где взаимный сдвиг отсутствовал, и в частности в зоне инициирования взрыва, прочного соединения не было получено. Очевидно, что «лобовой» удар метаемой пластины в основание без тангенциальной составляющей скорости и сдвиговой деформации в зоне соединения не приводит к сварке.

Процесс сварки взрывом определяется: скоростью метания пластины V h, углом соударения γ;давлением, длительностью соударения, температурой в зоне соударения.

Технологически режим сварки задают: скоростью детонации D; безразмерным параметром r, представляющим собой отношение  , (где m вв и m пл - масса заряда и метаемой пластины; δ 0и ρ 0 - высота и плотность заряда; δ lи ρ 1- толщина и плотность метаемой пластины); величиной сварочного зазора h.

, (где m вв и m пл - масса заряда и метаемой пластины; δ 0и ρ 0 - высота и плотность заряда; δ lи ρ 1- толщина и плотность метаемой пластины); величиной сварочного зазора h.

Детонация - это процесс разложения ВВ с выделением газов и тепла. Скорость детонации D определяется типом ВВ, его плотностью и толщиной слоя. В гомогенных зарядах скорость детонации растет с увеличением плотности по линейному закону. В некоторых неоднородных (смесевых) ВВ скорость детонации растет с увеличением их плотности до определенного значения, а при дальнейшем уплотнении - снижается. С увеличением толщины заряда скорость детонации повышается, достигая своего максимального значения при некоторой предельной' толщине, различной для многих ВВ.

При дозвуковой скорости детонации D < C o (где С о - скорость звука в свариваемом металле) под действием кратковременного импульса давления газов (продуктов разложения ВВ) и сжимающих напряжений на поверхности металла успевает развиваться пластическая деформация, частично поглощающая энергию, вводимую в металл при взрыве. Волна разгрузки (растягивающих напряжений), возникающая при окончании сжатия, вызванного давлением газообразных продуктов детонации, имеет сравнительно небольшую амплитуду и, как правило, не опасна ни для металла, ни для сварного соединения.

В случае сверхзвуковой скорости детонации D > С о пластическая деформация не развивается. В металле возникают локализованные падающие и отраженные ударные волны, которые медленно затухают и могут приводить к повреждению металла.

Типичные разрушения в металле при детонации, находящегося в контакте с ним взрывчатого вещества, приведены на рис. 3.2.

Трещины 1 обусловлены резкими изменениями скоростей частиц в металле в зоне инициирования взрыва. Осевая трещина 2 появляется при встрече ударных волн растяжения, отраженных от боковых поверхностей заготовки. Трещина 3 возникает при достижении критического напряжения в месте встречи падающей волны сжатия с отраженной волной растяжения. Угловое разрушение 4 связано со встречей на биссектрисе угла двух волн растяжения, отраженных от боковой и нижней граней заготовки.

Рис. 3.2. Типичные разрушения металла под действием ударных волн

При сварке взрывом ВВ выбирают таким, чтобы скорость детонации была меньше скорости звука в соединяемых металлах и находилась в диапазоне от 1500 м/с до С о. Скорость звука, например, в стали - 5900 м/с, в алюминии - 6260 м/с, в меди - 4700 м/с, а скорость детонации различных сортов аммонитов находится в пределах от 2500 до 6000 м/с, аммиачной селитры - 1800 м/с, гексогена - 6600 м/с. В отечественной и зарубежной практике в качестве ВВ применяют игданиты (смесь аммиачной селитры с дизельным топливом). С увеличением содержания дизельного топлива скорость детонации падает.

Скорость детонация при сварке взрывом определяет нормальную скорость V h, развиваемую метаемой пластиной, и давление в очаге сварки при соударении пластин.

При недостаточной V h соединение получается непрочным или провар может отсутствовать полностью. Так, для сварки сталей V h ≥ 500÷700 м/с. При очень высокой скорости V h в облицовке и основании возможно образование трещин под действием ударных падающих и отраженных волн.

Скорость метаемой пластины может быть определена по зависимости:

.

.

В практически применяемом диапазоне режимов сварки r = 0,6÷4,2, a V h = (0,16÷0,25) D.

Скорость соударения зависит от зазора h. При h =0 V h равна нулю и сварка, как правило, не происходит. Величина h не должна быть меньше 2÷3 мм. Больший зазор ухудшает качество соединения. При очень большом зазоре вообще не происходит сварка.

Соединяемые поверхности перед сваркой должны быть чистыми (в особенности по органическим загрязнениям), так как ни действие кумулятивной струи, ни вакуумная сдвиговая деформация при соударении полностью не исключают вредного влияния таких загрязнений.

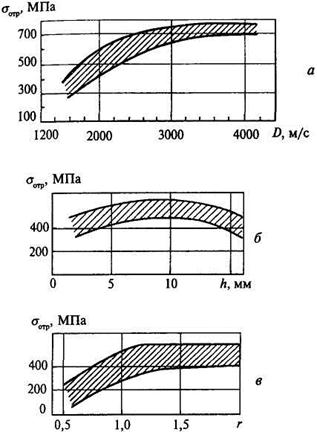

Исследование влияния начальных параметров режима сварки (D, h и r) на качество соединения низкоуглеродистой и хромоникелевой сталей показало, что по мере возрастания значения аргумента в функции σотр = f(D, h, r) на кривых (рис. 3.3, а) можно выделить три области: с низкой прочностью (ориентировочно D <1800 м/с; h <3-5 мм; r <1,1); с оптимальной прочностью и бездефектной структурой соединения (D =2000÷3000 м/с; h = 5÷12 мм; r = 1,1÷1,5) и с повышенной прочностью в результате наклепа свариваемых поверхностей, но с наличием дефектов и трещин (D>3000 м/с; h >>12 мм; r >1,6). Выбор режимов должен осуществляться по характеристикам, как прочности, так и структуры соединения (отсутствие трещиноподобных дефектов и нарушений регулярной конфигурации).

Рис. 3.3. Зависимость прочности соединения на отрыв от скорости детонации (а), величины сварочного зазора (б) и параметра г (в)

Одной из основных технологических задач, во многом определяющих качество соединения, является выдерживание исходного сварочного зазора. Сварка с нулевым зазором практически невозможна. Особенно актуальна эта задача при плакировании больших поверхностей тонкими листами (1÷5 мм). Сварочный зазор может быть обеспечен подвешиванием верхнего листа на тесемках и проволоке, с использованием металлических шариков, прокладок, спиралей, тонких металлических гофрированных пластинок, нанесением на одной из поверхностей механической обработкой острых зубцов. Широкое практическое применение при плакировании крупногабаритных листов получили V -образные металлические опоры, изготовленные из листа толщиной 0,1÷0,2 мм. Зазор между листами перед началом процесса может быть создан за счет нагнетания между ними сжатого газа (избыточное давление 4÷10 Па), не вступающего в химическое взаимодействие со свариваемыми металлами, но определенная трудность при этом связана с герметизацией зазора.

Для повышения жесткости тонких металлических листов (фолы), необходимой для создания и выдерживания зазора, их крепят любым известным способом (например, точечной сваркой) к металлической пластине. А чтобы они не сварились между собой при взрыве, между ними наносят тонкий слой смазочного материала.

Поверхность плакирующего листа, находящегося в контакте с зарядом ВВ, может повреждаться вследствие бризантного действия заряда. Для защиты поверхности рекомендуется между зарядом и плакирующим листом помещать буферный слой, например, из полиэтилена, линолеума, резины и т.п.

Сварка взрывом дает возможность сваривать практически любые металлы. Однако последующий нагрев сваренных заготовок может вызвать интенсивную диффузию в зоне соединения и образование интерметаллидных фаз. Образование интерметаллидов приводит к снижению прочности соединения, которая при достаточно высоких температурах может снизиться практически до нуля.

Для предотвращения этих явлений сварку взрывом проводят через промежуточные прослойки из металлов, не образующих химических соединений со свариваемыми материалами. Например, при сварке титана со сталью используют в качестве промежуточного материала ниобий, ванадий или тантал.

Сварка взрывом применяется для плакирования стержней и труб внутренних поверхностей цилиндров и цилиндрических изделий.

При плакировании стержней трубу 1 (рис. 3.4, а) устанавливают с зазором на стержень 2.

Рис. 3.4. Схема плакирования взрывом стержня (а) и внутренней поверхности трубы (б)

Внутреннюю поверхность трубы и наружную поверхность стержня механически обрабатывают и обезжиривают. На наружную поверхность трубы помещают заряд взрывчатого вещества 3, инициирование которого производят по всему сечению одновременно так, чтобы взрыв распределялся по заряду нормально его оси. Для создания такого фронта используют конус из ВВ с детонатором 4 в его вершине. Для изоляции зазора от продуктов детонации и центрирования трубы относительно стержня в верхней ее части устанавливается металлический конус 5. В случае плакирования трубных заготовок 6 внутрь их устанавливается стержень 2. Толщина плакирующей трубы может быть от 0,5 до 15 мм, а диаметр теоретически не ограничивается.

При плакировании внутренних поверхностей используется другая схема (рис. 3.4,б). Она предусматривает размещение плакируемой трубы 1 в массивной матрице 2. Внутрь трубы 1 с зазором устанавливается плакирующая труба 3 с зарядом ВВ 4, инициируемого детонатором 5.

Для внутреннего плакирования крупногабаритных труб и цилиндрических изделий ответственного назначения применяют вместо массивной матрицы 2 дополнительный заряд, расположенный на наружной поверхности плакируемого цилиндра и взрываемый одновременно с внутренним зарядом.

Эффективным процессом соединения тонких листов внахлестку является точечная сварка, осуществляемая по схеме (рис. 3.5). Свариваемые листы 1 и 2 собираются на опоре 3. На верхний лист устанавливается через буферную прокладку 4 цилиндрический заряд ВВ 5, взрываемый детонатором 6. После взрыва образуется соединение в виде кольца, внутренний диаметр которого несколько меньше наружного диаметра заряда.

Рис. 3.5. Точечная сварка взрывом

В ряде случаев при сварке пластин используется схема, при которой перед сваркой отгибается конец метаемой пластины (рис. 3.6).

Рис. 3.6. Схема сварки с отгибом пластины

Отгиб осуществляется на длине 100÷150 мм под углом 2°. Сварочный зазор на участке параллельного расположения метаемой пластины и основания составляет 6÷8 мм. Эта схема сварки позволяет сохранить постоянство параметров процесса по всей облицовываемой поверхности. Это обеспечивает более стабильное качество соединения по сравнению с угловой схемой (рис. 3.1).

В современных процессах металлообработки взрывом применяют заряды ВВ массой от нескольких граммов до сотен килограммов. Большая часть энергии, выделяющейся при взрыве, излучается в окружающую среду в виде ударных волн, сейсмических возмущений, разлета осколков и т.д. Воздушная ударная волна - наиболее опасный поражающий фактор взрыва. Поэтому сварку взрывом производят на полигонах (открытых и подземных), удаленных на значительные расстояния от жилых и промышленных объектов, и во взрывных камерах.

Преимуществом работы на открытых полигонах является возможность взрыва заготовок практически неограниченных габаритных размеров.

Открытый полигон представляет собой площадки, имеющие соответствующее оснащение для взрыва заряда ВВ, укрытия для тихоходной техники на период взрыва, склад взрывчатых материалов и железнодорожную ветку. Вся подготовка заготовок к взрыву (зачистка, мойка, сборка) производится в цехе, собранные пакеты железнодорожным транспортом доставляются на разгрузочные площадки полигона, откуда автотранспортом - к месту взрыва. После сварки взрывом по той же цепочке заготовки доставляются в цех, где проходят контроль и, при необходимости, термическую обработку. В ряде случаев цех для подготовки заготовок к взрыву находится на полигоне. При проведении работ в полевых условиях возможно попадание песка, пыли, влаги на свариваемые поверхности, что отрицательно сказывается на качестве соединения. Определенные трудности связаны с раскладкой сыпучих ВВ при ветре и осадках. В условиях отрицательных температур возможно разрушение заготовок вследствие снижения ударной вязкости металлов.

Определенные преимущества есть у подземных полигонов. Работа на них не зависит от времени года и погодных условий, обеспечивается локализация поражающих факторов. Взрывные камеры, выполненные в породах высокой прочности, имеют габаритные размеры: длина 5,4÷8,0 м, ширина 3,5÷3,8 м, высота 2,5÷2,8 м. Для хранения материалов, заготовок и готовой продукции на полигоне оборудован склад, расположенный в 100 м от взрывных камер. Листы основания в сборе с плакирующим листом, на котором уложен заряд ВВ, подаются в камеру специальным транспортом в виде массивной платформы по железнодорожным путям, снабженным устройством дня амортизации удара в момент взрыва. После взрыва и продувки камеры для удаления газообразных продуктов детонации платформу с плакированным изделием выкатывают из тоннеля. Недостатками подземных участков являются ограниченные размеры свариваемых заготовок, повышенная влажность воздуха, возможность разрушения камер от систематического подрыва зарядов, высокая себестоимость продукции.

Для локализации поражающих факторов взрыва применяют замкнутые бетонные конструкции, как правило, углубленные в землю. Например, в США используют железобетонные камеры диаметром 12 м, высотой 8 м при толщине стенки 0,61 м. Камера рассчитана на подрыв заряда ВВ массой до 23 кг. Подрыв заряда производится на стальной плите размером 2,4×1, 8×1,5 м.

Более перспективно для локализации поражающих факторов взрыва использовать металлические взрывные камеры, которые бывают цилиндрическими с горизонтальным и вертикальным расположением оболочки, и сферические. Сферические взрывные камеры диаметром 10,5 м с толщиной стенки 20 мм из стали 09Г2С рассчитаны на заряд ВВ массой до 50 кг.

На качество сварного соединения существенно влияет опора, на которой устанавливается изделие. Главным требованием, предъявляемым к опоре, является долговечность при хорошем отводе ударных волн и минимальных остаточных деформациях изделия. Опора должна быть пригодной для размещения на ней изделий различной формы и габаритных размеров, а также обладать несжимаемостью для обеспечения обрезания краевых свесов лис

Поиск по сайту: