|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

КУРСОВОЙ ПРОЕКТ. По дисциплине: __________Котельные установки и парогенераторы_____________

По дисциплине: __________ Котельные установки и парогенераторы _____________

______________________________________________________________________________________________________________________________________________

На тему: ________ Реконструкция котельного агрегата Е-75/40 (Е-75-40К) ________

__________________ в связи с переводом его на новый вид топлива ______________

(наименование темы)

Руководитель проекта ___ Зав.кафедрой ____ _____________ Любов В.К.

(должность) (подпись) (и.,о., фамилия)

Проект допущен к защите ____________________________ ________________

(подпись руководителя) (дата)

Решением комиссии от «____» _________________ 2010г.

признать, что проект

выполнен и защищен с оценкой _____________________________________________

Члены комиссии

_______________ _________________________________ ____________________

_______________ _________________________________ ____________________

_______________ _________________________________ ____________________

(должность) (подпись) (и.,о., фамилия)

Архангельск

ЛИСТ ЗАМЕЧАНИЙ

ОГЛАВЛЕНИЕ

1 ОПИСАНИЕ КОТЕЛЬНОГО АГРЕГАТА…..……………………………………….5

2 ВЫБОР СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ И МЕЛЬНИЧНОГО

ОБОРУДОВАНИЯ……………………………………………………………………...10

3 ТЕПЛОВОЙ РАСЧЕТ КОТЕЛЬНОГО АГРЕГАТА..……………………………...12

3.1 Расчетный состав топлива……………………………………………………...12

3.2 Определение коэффициентов избытка воздуха………………………………12

3.3 Расчет средних характеристик продуктов сгорания в поверхностях

нагрева……………………………………………………………………………….13

3.4 Определение энтальпий воздуха и продуктов сгорания………………..……15

3.5 Тепловой баланс и расход топлива…………………….………………………17

3.6 Расчет топочной камеры………………………………………………………..19

3.7 Расчет фестона…………………………………………………………………..25

3.8 Расчет первой ступени пароперегревателя……………………………………30

3.9 Расчет второй и третьей ступени пароперегревателя………………………...47

3.10 Расчет второй ступени водяного экономайзера……………………………..43

3.11 Расчет второй ступени воздухоподогревателя………………………………48

3.12 Расчет первой ступени водяного экономайзера ………………………….54

3.13 Расчет первой ступени воздухоподогревателя………………………………58

3.14 Проверка сходимости баланса………………………………………………..63

3.15 Тепловая схема котлоагрегата………………………………………………..65

4 РАСЧЕТ ТЯГИ И ДУТЬЯ В ПРЕДЕЛАХ КОТЕЛЬНОГО АГРЕГАТА……........66

4.1 Расчет газового тракта………………………………………………………….66

4.2 Расчет воздушного тракта……………………………………………………...71

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………………………..74

1 ОПИСАНИЕ КОТЕЛЬНОГО АГРЕГАТА

Котел Е-220/100 предназначен для камерного сжигания твердого топлива при сухом шлакоудалении. Паропроизводительность котла – 220  . Параметры пара: давление перегретого пара

. Параметры пара: давление перегретого пара

, температура перегретого пара

, температура перегретого пара

. Топочная камера экранирована трубами Ø76

. Топочная камера экранирована трубами Ø76  5 с шагом 95

5 с шагом 95  .В верхней части трубы заднего экрана разведены в четырех рядный фестон. Диаметр труб Æ76´5 мм. Расположение труб - шахматное. Поперечный шаг труб S1=380 мм, продольный S2 = 330 мм. За фестоном располагается трех ступенчатый пароперегреватель: вторая и третья ступень пароперегревателя имеет 14 рядов по ходу газов, 4 первых ряда имеют шахматную компоновку труб, а остальные – коридорную с диаметром труб Æ42´4,5

.В верхней части трубы заднего экрана разведены в четырех рядный фестон. Диаметр труб Æ76´5 мм. Расположение труб - шахматное. Поперечный шаг труб S1=380 мм, продольный S2 = 330 мм. За фестоном располагается трех ступенчатый пароперегреватель: вторая и третья ступень пароперегревателя имеет 14 рядов по ходу газов, 4 первых ряда имеют шахматную компоновку труб, а остальные – коридорную с диаметром труб Æ42´4,5  . Первая ступень пароперегревателя имеет 40 рядов по ходу газов диаметром и толщиной стенки труб Æ38´4 мм. Ряды имеют коридорную компоновку. Пройдя пароперегреватель и поворотную камеру, газы попадают в конвективную шахту, где расположены двухступенчатый экономайзер и двухступенчатый воздухоподогреватель. Вторая ступень стального экономайзера выполнена из труб Æ32´3,5

. Первая ступень пароперегревателя имеет 40 рядов по ходу газов диаметром и толщиной стенки труб Æ38´4 мм. Ряды имеют коридорную компоновку. Пройдя пароперегреватель и поворотную камеру, газы попадают в конвективную шахту, где расположены двухступенчатый экономайзер и двухступенчатый воздухоподогреватель. Вторая ступень стального экономайзера выполнена из труб Æ32´3,5  с шахматной компоновкой. Под второй ступенью экономайзера расположена вторая (по воздуху) ступень воздухоподогревателя. Она имеет 2 хода по воздуху и выполнена из труб Æ51´1,5

с шахматной компоновкой. Под второй ступенью экономайзера расположена вторая (по воздуху) ступень воздухоподогревателя. Она имеет 2 хода по воздуху и выполнена из труб Æ51´1,5  . Под ней располагается первая (по воде) ступень стального экономайзера, которая так же выполнена из труб Æ32´3,5

. Под ней располагается первая (по воде) ступень стального экономайзера, которая так же выполнена из труб Æ32´3,5  . Под первой ступенью экономайзера находится (по воздуху) первая ступень воздухоподогревателя. Она выполнена трубчатой, четырехходовой по воздуху из труб Æ51´1,5

. Под первой ступенью экономайзера находится (по воздуху) первая ступень воздухоподогревателя. Она выполнена трубчатой, четырехходовой по воздуху из труб Æ51´1,5  .

.

Топливо – очень мелко размолотый уголь – вдувается в топочную камеру вместе с частью необходимого для горения воздуха (первичный воздух) через горелки. Остальной воздух (вторичный) подаётся в топку обычно через те же горелки предварительно подогретым до более высокой температуры. В топочной камере мелкие частицы угля (80 –95 % размером менее 90  ) сгорают на лету, образуя факел. Негорючие примеси топлива превращаются в золу. Так как температура в ядре факела достигает (1500 – 1600

) сгорают на лету, образуя факел. Негорючие примеси топлива превращаются в золу. Так как температура в ядре факела достигает (1500 – 1600  ), то в большинстве случаев частички золы плавятся, образуя шлак. Более крупные частички шлака, слипшиеся на лету или скопившиеся на трубах топочных экранов и потом, оторвавшись от них, падают на дно топки, скатываются в твёрдом виде по откосам холодной воронки и попадают в шлаковый комод.

), то в большинстве случаев частички золы плавятся, образуя шлак. Более крупные частички шлака, слипшиеся на лету или скопившиеся на трубах топочных экранов и потом, оторвавшись от них, падают на дно топки, скатываются в твёрдом виде по откосам холодной воронки и попадают в шлаковый комод.

Стены топочной камеры покрыты трубками, образующими радиационные поверхности нагрева (топочные экраны). По ним циркулирует вода, которая под влиянием излучения факела кипит, образуя пар.

Процесс сгорания идёт одновременно с отводом тепла от продуктов сгорания. Уже в нижней части топки горение в основном заканчивается, поэтому при дальнейшем движении газов по топочному объёму температура газов, отдающих тепло излучением, постепенно падает. На выходе она обычно снижается до (1000 – 1200  ) для того, чтобы частички шлака, летящие в потоке топочных газов, могли застыть. Этим исключается налипание частичек вязкого, тестообразного шлака на трубы поверхностей нагрева, расположенные в горизонтальном газоходе, в который газы поступают из топки. Газоход заполнен пучками труб малого диаметра, образующими конвективные поверхности нагрева. На входе в газоход пучки разрежены, образуя так называемый фестон. По трубам, расположенным за фестоном, движется пар, который, отнимая тепло от топочных газов, перегревается до 540

) для того, чтобы частички шлака, летящие в потоке топочных газов, могли застыть. Этим исключается налипание частичек вязкого, тестообразного шлака на трубы поверхностей нагрева, расположенные в горизонтальном газоходе, в который газы поступают из топки. Газоход заполнен пучками труб малого диаметра, образующими конвективные поверхности нагрева. На входе в газоход пучки разрежены, образуя так называемый фестон. По трубам, расположенным за фестоном, движется пар, который, отнимая тепло от топочных газов, перегревается до 540  В связи с этим данная часть котлоагрегата носит название пароперегревателя.

В связи с этим данная часть котлоагрегата носит название пароперегревателя.

Проходя между трубами пароперегревателя, газы остывают до (500 – 600  ) и затем поворачивают в опускной газоход, заполненный рядами трубок, по которым проходит так называемая питательная вода, поступающая в котёл для пополнения испарившейся воды. Питательная вода нагревается в трубках водоподогревателя или иначе, водяного экономайзера почти до кипения, а иногда даже частично испаряется.

) и затем поворачивают в опускной газоход, заполненный рядами трубок, по которым проходит так называемая питательная вода, поступающая в котёл для пополнения испарившейся воды. Питательная вода нагревается в трубках водоподогревателя или иначе, водяного экономайзера почти до кипения, а иногда даже частично испаряется.

Далее топочные газы поступают в воздухоподогреватель, где проходят внутри многочисленных трубок малого диаметра. Снаружи трубки омываются воздухом, который в подогретом виде подаётся в топку.

Водяной экономайзер и воздухоподогреватель разделены на две ступени, чередующиеся по ходу газов.

Отдав часть тепла, продукты сгорания покидают котлоагрегат при температуре (120 – 150  ). Эти так называемые уходящие газы пропускаются через специальное устройство для очистки газов от летучей золы – золоуловитель, и затем дымососом выбрасываются через высокую (100 – 120

). Эти так называемые уходящие газы пропускаются через специальное устройство для очистки газов от летучей золы – золоуловитель, и затем дымососом выбрасываются через высокую (100 – 120  ) дымовую трубу в атмосферу. Отсасывая газы из котлоагрегата, дымосос поддерживает в газоходах и топочной камере разряжение. В топке оно составляет (2 – 5)

) дымовую трубу в атмосферу. Отсасывая газы из котлоагрегата, дымосос поддерживает в газоходах и топочной камере разряжение. В топке оно составляет (2 – 5)  , а в газоходе за котлом – до 200

, а в газоходе за котлом – до 200

Таким путём предотвращается попадание продуктов сгорания из топки и газоходов в помещение котельной, но создаётся возможность присоса холодного воздуха в топочную камеру и газоходы. Во избежание последнего наружную поверхность обмуровки топки и газоходов тщательно уплотняют, устанавливая обшивку из листового железа или специальной газонепроницаемой штукатурки.

Воздух забирается из-под крыши здания котельной дутьевым вентилятором и подается сначала в воздухоподогреватель и далее в топку.

Мелкая летучая зола, выделившаяся в золоуловителе, и более крупные частицы шлака, выпавшие в топке, транспортируются на золовые отвалы, расположенные вблизи станции.

Питательная вода, подогретая в регенеративных подогревателях турбинной установки до температуры 215  , поступает в водяной экономайзер и в барабан котла. Последний представляет собой горизонтальный цилиндр диаметром (внутренним) 1300

, поступает в водяной экономайзер и в барабан котла. Последний представляет собой горизонтальный цилиндр диаметром (внутренним) 1300  , наполовину заполненный водой.

, наполовину заполненный водой.

К барабану присоединены многочисленные трубы, по которым в него поступает пароводяная смесь из топочных экранов. В барабане пар отделяется и уходит в пароперегреватель, а оставшаяся вода смешивается с питательной водой и по специальным опускным не обогреваемым трубам, расположенным снаружи топочной камеры, поступает к нижним коллекторам экранов. Эти коллекторы представляют собой трубы горизонтальные большого диаметра (150 – 200  ), к которым приварены многочисленные экранные трубы малого диаметра 76х5 мм. Из коллекторов вода распределяется по экранным трубам и, поднимаясь по ним, частично испаряется за счёт излучения факела. Получившаяся пароводяная смесь поступает в барабан.

), к которым приварены многочисленные экранные трубы малого диаметра 76х5 мм. Из коллекторов вода распределяется по экранным трубам и, поднимаясь по ним, частично испаряется за счёт излучения факела. Получившаяся пароводяная смесь поступает в барабан.

Движение воды по питательным трубопроводам и экономайзеру сопровождается потерей части давления, а поэтому питательный насос должен развивать напор, превышающий давление в барабане.

Точно также пар проходя через пароперегреватель, теряет часть давления, и поэтому давление в барабане выше, чем давление перегретого пара, покидающего котлоагрегат.

В опускные трубы экранов вода поступает из барабана, и после прохождения экранов возвращается в тот же барабан в виде пароводяной смеси. В опускных трубах вода находится при температуре близкой к температуре кипения, но эти трубы не обогреваются. Поэтому парообразование в них не имеет места, и эти трубы постоянно заполнены водой с удельным весом, соответствующим температуре кипения.

В подъёмных трубах имеет место парообразование, и трубы заполнены смесью пара и воды. Удельный вес этой смеси значительно меньше, чем удельный вес воды. Поэтому общий вес столба смеси в экранных трубах гораздо меньше, чем вес столба воды в опускных. Это и создаёт напор естественной циркуляции, доходящий в высоких топках до (0,5 – 0,8  ). Под влиянием этого напора вода проходит через опускные трубы и поступает в экранные, где за счёт парообразования удельный вес поступающей среды уменьшается, и таким образом процесс естественной циркуляции идёт непрерывно.

). Под влиянием этого напора вода проходит через опускные трубы и поступает в экранные, где за счёт парообразования удельный вес поступающей среды уменьшается, и таким образом процесс естественной циркуляции идёт непрерывно.

Отделившийся от воды пар поступает в пароперегреватель, где пар доводится до требуемой температуры 540  . Она должна поддерживаться весьма точно, так как всякое снижение температуры перегретого пара против номинальной уменьшает к.п.д. станции, а всякое повышение температуры сверх той, на которую рассчитаны трубки пароперегревателя, трубопровод и турбина, сильно снижает долговечность этих элементов паросиловой установки. Поэтому температура пара должна поддерживаться на заданном уровне с точностью ±5

. Она должна поддерживаться весьма точно, так как всякое снижение температуры перегретого пара против номинальной уменьшает к.п.д. станции, а всякое повышение температуры сверх той, на которую рассчитаны трубки пароперегревателя, трубопровод и турбина, сильно снижает долговечность этих элементов паросиловой установки. Поэтому температура пара должна поддерживаться на заданном уровне с точностью ±5  . Это требует очень точного регулирования температуры перегрева, осуществляемого при помощи соответствующих автоматических устройств.

. Это требует очень точного регулирования температуры перегрева, осуществляемого при помощи соответствующих автоматических устройств.

Необходимо также поддерживать на постоянном уровне и давление пара, так как при снижении давления снижается экономичность турбины, а при значительном понижении давления она не развивает полной мощности; при превышении давления увеличиваются напряжения в трубах, барабанах, коллекторах и т.п.

При работе котла необходимо поддерживать в равновесии и материальный баланс, подавая в котёл количество воды в соответствии с паропроизводительностью и непрерывной продувкой. Если воды будет поступать больше, чем нужно, уровень её в барабане будет повышаться и усилится унос капель воды с паром, т. е. снизится чистота пара. При сильном переполнении барабана в пароперегреватель может быть увлечено так много воды, что на её испарение пойдёт много тепла, и перегрев пара настолько упадёт, что возникнет опасность повреждения турбины и потребуется её аварийное отключение. Наоборот, в случае недостаточной подачи уровень воды начинает снижаться, и это приведёт к нарушению нормального поступления воды к экранам, перегреву металла и повреждению экранных труб.

Поэтому подача воды регулируется автоматически так, чтобы уровень воды в барабане поддерживался в заданных пределах.

2 ВЫБОР СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ И МЕЛЬНИЧНОГО ОБОРУДОВАНИЯ

Исходя их теплотехнических характеристик каменного угля (марки Д) Липовецкого месторождения, выбираем для котла Е-220/100 индивидуальную замкнутую систему пылеприготовления с ШБМ и промежуточным пылевым бункером. Для обеспечения резерва размол угля осуществляется в двух индивидуальных пылеприготовительных установках с шаровыми барабанными мельницами и промежуточным бункером пыли. Каждая пылесистема состоит из центробежного сепаратора, циклона, ленточного питателя сырого угля, бункера сырого угля, мельничного вентилятора, воздухо- и пылепроводов.

Из бункера сырого угля 1 топливо поступает на питатель сырого угля 2, которым регулируется подача топлива в мельницу 3. Во входную горловину мельницы от воздухоподогревателя по воздуховодам подается горячий и слабоподогретый воздух, забираемый соответственно после второй и первой ступеней воздухоподогревателя. В мельнице происходит размол и подсушка угля. Смесь пыли с сушильным агентом выносится из мельницы в сепаратор 4. Крупные фракции, отделенные в сепараторе, направляются в мельницу по течкам возврата для дополнительного размола. На течках возврата установлены конусные мигалки.

Готовая пыль сушильным агентом выносится из сепаратора в циклон 5, где отделяется от сушильного агента. Из циклона топливо опускается через течку пыли, на которой установлена мигалка с сеткой, в бункер пыли 7, к нижней части которого присоеденены питатели пыли 8 (шнекового типа, производительностью 4,5 т/ч каждый), дозирующие подачу пыли в пылепроводы. По пылепроводам топливо транспортируется к пылевым горелкам первичнам воздухом от мельничного вентилятора. В системе пылеприготовления мельница, сепаратор и циклон находятся под разряжением. Под давлением находятся лишь короба первичного воздуха и пылепроводы к горелкам.

Готовую пыль из циклона можно при помощи перекидного шибера подать на шнеки 6, которые соединяют бункера пыли соседних котлоагрегатов. Сушильный агент после циклона поступает в мельничный вентилятор 9, затем в короб первичного воздуха и далее по пылепроводам через горелки в топку.

1 – бункер сырого угля; 2 – питатель сырого угля; 3 – мельница; 4 – сепаратор; 5 – циклон; 6 – шнеки; 7 – бункер пыли; 8 – питатель пыли; 9 – мельничный вентилятор.

Рисунок 2.1 – Индивидуальная замкнутая система пылеприготовления

с ШБМ и промежуточным пылевым бункером

3 ТЕПЛОВОЙ РАСЧЕТ КОТЕЛЬНОГО АГРЕГАТА

3.1 Расчетный состав топлива

Расчетный состав топлива принимается по таблице I [2,6], %:

влага  ……………………………………… 6,0

……………………………………… 6,0

зола  ……………………………………….. 33,8

……………………………………….. 33,8

сера  ……………………………………… 0,4

……………………………………… 0,4

углерод  ………………………………........ 46,1

………………………………........ 46,1

водород  …………………………………... 3,6

…………………………………... 3,6

азот  ……………………………………….. 0,5

……………………………………….. 0,5

кислород  …………………………………. 9,6

…………………………………. 9,6

Низшая теплота сгорания топлива

.

.

Выход летучих на горючую массу

.

.

3.2 Определение коэффициентов избытка воздуха

Коэффициент избытка воздуха на выходе из топки  по таблице XVII [6]. По таблице XVI [6] определяют присосы воздуха в газоходы парогенератора и, суммируя присосы с коэффициентом избытка воздуха на выходе из топки, получают коэффициенты избытка воздуха в газоходах. Расчеты сведены в таблицу 3.1.

по таблице XVII [6]. По таблице XVI [6] определяют присосы воздуха в газоходы парогенератора и, суммируя присосы с коэффициентом избытка воздуха на выходе из топки, получают коэффициенты избытка воздуха в газоходах. Расчеты сведены в таблицу 3.1.

Таблица 3.1 – Коэффициенты избытка воздуха

| Параметр | Газоходы парогенератора | ||||||

| Топка, фестон | Пароперегреватель (II, III ступени) | Пароперегреватель (I ступени) | Водяной экономайзер (II ступень) | Воздухоподогреватель (II ступень) | Водяной экономайзер (I ступень) | Воздухоподогреватель (I ступень) | |

Присос воздуха

| 0,07 | 0,015 | 0,015 | 0,02 | 0,03 | 0,02 | 0,03 |

Коэффициент избытка

воздуха по газоходам

| 1,2 | 1,215 | 1,23 | 1,25 | 1,28 | 1,3 | 1,33 |

Средний коэффициент

избытка воздуха

| 1,2 | 1,208 | 1,223 | 1,24 | 1,265 | 1,29 | 1,315 |

3.3 Расчет средних характеристик продуктов сгорания в поверхностях нагрева

Так как состав топлива принят по таблице I [6], то объемы воздуха и продуктов сгорания определяют при помощи таблицы XI [6]. Результаты расчета приведены в таблице 3.2.

Теоретически необходимые объемы воздуха

. Теоретические объемы продуктов сгорания,

. Теоретические объемы продуктов сгорания,  :

:  ;

;  ;

;  ;

;  .

.

Доля золы, уносимой газами, определяется по таблице XVII [6],  .

.

Таблица 3.2 – Средние характеристики продуктов сгорания в поверхностях нагрева

| Рассчитываемая величина | Размерность | Газоходы парогенератора | ||||||

| Топка, фестон | Пароперегреватель (II, III ступени) | Пароперегреватель (I ступени) | Водяной экономайзер (II ступень) | Воздухоподогреватель (II ступень) | Водяной экономайзер (I ступень) | Воздухоподогреватель (I ступень) | ||

Средний коэффициент

избытка воздуха

| - | 1,2 | 1,208 | 1,223 | 1,24 | 1,265 | 1,29 | 1,315 |

Объем водяных паров

|

| 0,565 | 0,566 | 0,567 | 0,568 | 0,570 | 0,572 | 0,574 |

Суммарный объем продуктов сгорания

|

| 6,125 | 6,164 | 6,236 | 6,318 | 6,439 | 6,560 | 6,680 |

Объемная доля трехатомных газов

| - | 0,140 | 0,139 | 0,138 | 0,136 | 0,133 | 0,131 | 0,129 |

Объемная доля водяных паров

| - | 0,0922 | 0,0918 | 0,0909 | 0,0899 | 0,0885 | 0,0872 | 0,0859 |

Суммарная объемная доля

| - | 0,232 | 0,231 | 0,229 | 0,226 | 0,222 | 0,218 | 0,215 |

Масса дымовых газов

|

| 8,106 | 8,156 | 8,249 | 8,354 | 8,509 | 8,665 | 8,819 |

Средняя массовая концентрация золовых частиц

|

| 0,0396 | 0,0394 | 0,0389 | 0,0384 | 0,0377 | 0,0370 | 0,0364 |

3.4 Определение энтальпий воздуха и продуктов сгорания

Энтальпии теоретических объемов воздуха и продуктов сгорания определяют по таблице XIV [6]. Затем рассчитывают энтальпию продуктов сгорания по газовому тракту котла. Результаты расчетов сведены в таблицу 3.3.

Определяем значение комплекса

,

,

Так как

, то нужно учитывать энтальпию золовых частиц

, то нужно учитывать энтальпию золовых частиц  ,

,  .

.

Формула для расчета энтальпий продуктов сгорания будет иметь вид  ,

,  :

:

(3.1)

(3.1)

Таблица 3.3 – Энтальпия продуктов сгорания

| υ,оС | Joг | Joв | Jзл | α''т.ф=1,2 | α''п.п 1=1,215 | α''п.п 2,3=1,23 | α''эк 2=1,25 | α''вп 2=1,28 | α''эк 1=1,3 | α''вп 1=1,33 | |||||||

| кДж/кг | кДж/кг | кДж/кг | Jг | ΔJг | Jг | ΔJг | Jг | ΔJг | Jг | ΔJг | Jг | ΔJг | Jг | ΔJг | Jг | ΔJг | |

3.5 Тепловой баланс и расход топлива

Результаты расчета приведены в таблице 3.4.

Таблица 3.4 – Тепловой баланс и расход топлива

| Рассчитываемый параметр | Обозначение | Размерность | Формула или обоснование | Расчет |

| Располагаемая теплота топлива |

|

|

| 18254,5 |

| Приведенная влажность |

|

|

| 6/18,2545=0,329 |

| Температура уходящих газов |

|

| Задана | |

| Энтальпия уходящих газов |

|

| По таблице 3.3 | |

| Температура холодного воздуха |

|

| Задана | |

| Энтальпия холодного воздуха |

|

| По таблице 3.3 | 188,4 |

| Потери теплоты от химического недожога |

|

| По таблице XVII [6] | |

| Потери теплоты от механического недожога |

|

| По таблице XVII [6] | |

| Потери теплоты с уходящими газами |

|

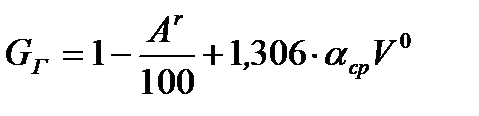

| Для котлов с замкнутой системой пылеприготовления

| (1310-1,38*188,4)* *(100-2)/18254,5=5,64 |

| Потери теплоты в окружающую среду |

|

| По рисунку 5-1 [6]; при нагрузке, отличающейся от номинальной,

| 0,6 |

| Доля золы топлива в шлаке |

| - |

| 1-0,95 =0,05 |

| Энтальпия шлака |

|

| По таблице XIII [6]; для топок с твердым шлакоудалением при температуре 600

|

Продолжение таблицы 3.4

| Потеря с физической теплотой шлаков |

|

|  , при , при

можно не учитывать можно не учитывать

| |

| Сумма тепловых потерь |

|

|

| 5,64+0+2+0,6+0=8,24 |

| КПД брутто |

|

|

| 100-8,24=91,76 |

| Энтальпия перегретого пара |

|

| По таблице XXV [6] при  и и  или по работе [7] или по работе [7]

| |

| Энтальпия питательной воды |

|

| По таблице XXIV [6] при

| 924,5 |

| Энтальпия продувочной воды |

|

| По таблице XXIII [6] при

| |

| Температура кипения воды |

|

| По таблице XXIII [6] | |

| Полезно использованная теплота |

|

|

| 61,111*(3475-924,5)+ +0,03*61,111*(1438-924,5)=156812 |

| Расход продувочной воды |

|

|  , ,

- доля продувки - доля продувки

| 0,03*61,111=1,833 |

| Полный расход топлива |

|

|

| 156812/((18254,5*91,76/ /100)+0+0)=9,362 |

| Расчетный расход топлива |

|

|

| 9,362*(1-2/100)=9,175 |

| Коэффициент сохранения теплоты |

| - |

| 1-0,6/(91,76+0,6)=0,993 |

3.6 Расчет топочной камеры

В соответствии с продольным разрезом котлоагрегата выполняется схема топочной камеры (рисунок 3.1) в одном из стандартных масштабов.

Конструктивные характеристики топки определяют по чертежам котлоагрегата.

Рисунок 3.1 – Схема топочной камеры.

Таблица 3.5 – Конструктивные характеристики топочной камеры.

| Рассчитываемый параметр | Обозначение | Размерность | Формула или обоснование | Расчет |

| Диаметр и толщина стенки экранных труб |

|

| По чертежу |

|

| Шаг экранных труб |

|

| По чертежу | |

| Площадь поверхности фронтовой стенки (с потолком) |

|

|  ,

где ,

где  - ширина топки, - ширина топки,   ; ;  - линейные размеры - линейные размеры

| 9,785*(2,72+12,08+7,0+ +0,25)=215,6 |

| Площадь поверхности задней стены |

|

|  ,

где ,

где  - линейные размеры задней стены - линейные размеры задней стены

| 9,785*(2,72+10,92+0,8)= =141,3 |

| Площадь поверхности боковой стены |

|

|

,

где ,

где  - площадь геометрических фигур, образующих боковую стену, - площадь геометрических фигур, образующих боковую стену,

| (7,6+4,4)/2)*2,24+7,6* *10,92+(7,6+7,2)/2)*0,68+ +(7,2+7,0)/2)*0,46+ +(7,0+0,86)/2)*4,06+ +(0,5+0,86)/2)*0,44=121,1 |

| Площадь поверхности, отсекающей половину холодной воронки |

|

|  , ,  - линейный размер - линейный размер

| 4,40*9,785=43,1 |

| Площадь поверхности, проходящей через ось 1-го ряда труб пучка |

|

|  , где , где  - линейный размер - линейный размер

| 9,785*(5,2+0,25)=53,3 |

| Суммарная поверхность стен |

|

|

| 215,6+141,3+2*121,1+ +53,3+43,1=695,5 |

| Объем топочной камеры |

|

|

| 121,1*9,785=1185 |

Продолжение таблицы 3.5

| Площадь лучевоспринимающей (радиационной) поверхности топки |

|

|  ,

где ,

где  - угловой коэффициент экранных труб с шагом 75 - угловой коэффициент экранных труб с шагом 75  , ,  (по номограмме 1[6]); (по номограмме 1[6]);  - угловые коэффициенты первого ряда фестона и холодной воронки, - угловые коэффициенты первого ряда фестона и холодной воронки,  ; ;  (п. 6-04 [6])

(п. 6-04 [6])

| (215,6+141,3+2*121,1)* *0,98+ +53,3*1+43,1*1=683,5 |

| Степень экранирования топки |

| - |

| 683,5/695,5=0,98 |

| Общая высота топки |

|

| По чертежу (от середины холодной воронки до середины выходного окна или до ширм в случае полного заполнения ими верхней части топки) | 16,4 |

| Высота расположения горелок |

|

| По чертежу | 5,72 |

| Относительная высота расположения горелок, Максимум температур факела |

| - - |

(п. 6-14 [6]) (п. 6-14 [6])

| 5,72/16,4=0,349 0,349+(-0,1)=0,249 |

| Эффективная толщина излучающего слоя |

|

|

| 3,6*1185/695,5=6,13 |

Таблица 3.6 – Тепловой расчет топочной камеры

| Рассчитываемый параметр | Обозначение | Размерность | Формула или обоснование | Расчёт |

| Коэффициент избытка воздуха на выходе из топки | αт" | - | По табл.XVII [6] | 1,2 |

| Присос воздуха в сиситеме пылеприготовления | Δαпл | - | По табл.XVI [6] | 0,1 |

| Температура горячего воздуха | tг.в | oC | По табл.1.8. [6] | |

| Энтальпия горячего воздуха | Jгвo | кДж/кг | По табл.4.3 | 2077,5 |

| Теплота, вносимая воздухом в топку | Qв | кДж/кг | βт'Joгв+(Δαт+Δαпл)·Jхв | 1,08*2077,5+(0,07+0,1)* *188,4=2275,7 |

| Полезное тепловыделение в топке | Qт | кДж/кг | Qp·(100-q3-q4-q6)/(100- -q4)+Qв+Qфор+ΣrJг.отб | 18254,5*(100-0-2-0) /(100-2)+ 2275,7+0+0=20530,2 |

| Теоретическая температура горения | υа | oC | По табл. 4.3 по Qт и αт" | |

| Коэффициент | М | - | 0,59-0,5·Хт | 0,415 |

| Температура газов на выходе из топки | υт'' | oC | Задаёмся предварительно | |

| Произведение | pnS | м·Мпа | rnpS, где р=0,1 МПа | 0,232*0,1*6,13=0,142 |

| Коэффициенты ослабления лучей: | 1/м·Мпа | |||

| –трёхатомными газами | Кг | По номограмме 3[6] | 4,3 | |

| –золовыми частицами | Кзл | По номограмме 4[6] | ||

| –частицами кокса | Ккокс | По п. 6-08 [6] | ||

| Безразмерные параметры, учитывающие: | ||||

| –род топлива | х1 | - | По п. 6-08 [6] | 0,5 |

| –способ сжигания | х2 | - | По п. 6-08 [6] | 0,1 |

| Оптическая толщина излучающей среды | kpS | - | (Kгrn+Kзлμзл+Ккоксх1х2)pS | (4,3*0,232+87*0,0396+ 0,5*0,1*10)*6,13*0,1= =3,03 |

| Степень черноты факела | αф | - | 1-e-kpS или по номограмме 2[6] | 0,951 |

| Коэффициент учитывающий загрязнение | ζ | - | По табл. 6-2 [6] | 0,45 |

| Коэффициент тепловой эффективности экранов | ψср | - | ζ·χ | 0,45*0,98=0,441 |

Продолжение таблицы 3.6

| Степень черноты топки | αт | - | αф/(αф+(1-αф)*ψср) | 0,951/(0,951+(1- -0,951)0,441)=0,978 |

| Тепловыделение на 1 м2 поверхности стен | qF | кВт/м2 | Bp·Qт/Fст | (9,175*20530,2)/695,5= 270,9 |

| Температура на выходе из топки | υт'' | oC | По номограмме 7[6] | |

| Плавкостные характеристики золы | tA | oC | По табл. 1 [2,6] | |

| tB | ||||

| tC | ||||

| Энтальпия газов на выходе из топки | Jт'' | кДж/кг | По табл 4.3 | |

| Количество тепла, воспринятого в топке | Qл | кДж/кг | φ·(Qт-Jт") | 0,993*(20530,2-10576)=9884,5 |

| Средняя тепловая нагрузка лучевоспринимающей поверхности | qл | кВт/м2 | Bp·Qл/Hл | (9,175*9884,5)/683,5= =132,7 |

| Теплонапряжение топочного объёма: | ||||

| -расчётное | qv | кВт/м3 | Bр*Qir/Vт | 9,175*18254,5/1185=141,4 |

| -допустимое | qvдоп | По табл.XVII [6] | ||

| Средняя температура стенки экранных труб | Тст | К | tкип+273+60; по 8-04[2] или прил.IV [6] | 316+273+60=649 |

| Критерий Стентона | St | - | (1-(υт"+273)/(υа+273))/(1- -Tст/(υа+273)) | (1-(1075+273)/(1942+273))/ /(1-649/(1942+273))=0,553 |

Температура газов на выходе из топки  меньше температуры начала деформации золовых частиц

меньше температуры начала деформации золовых частиц  , т.е. шлакования конвективных поверхностей нагрева не будет.

, т.е. шлакования конвективных поверхностей нагрева не будет.

Расхождение между принятым и полученным значениями  не превышает 100ºС, расчет топки считается законченным.

не превышает 100ºС, расчет топки считается законченным.

3.7 Расчет фестона

На основании продольного разреза котлоагрегата выполняется схема фестона (рисунок 3.2).

Используя чертежи общих видов котлоагрегата, определяют конструктивные характеристики фестона и заносят их в таблицу 3.7.

Рисунок 3.2 – Схема фестона.

;

;

Таблица 3.7 – Конструктивные характеристики фестона.

Поиск по сайту: