|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Технологическая часть

3.1. Выбор технологической схемы получения вяжущего вещества

Обжиг гипса во вращающихся печах. Вращающиеся печи, применяемые для обжига гипса, представляют собой наклонный металлический барабан, по которому медленно передвигается предварительно раздробленный гипсовый камень. Гипс обжигается топочными газами, образующимися при сжигании различных видов топлива (твердого, жидкого и газообразного) в топочных устройствах при печах.

Наибольшее распространение получили печи типа сушильных барабанов, в которых обогрев производится газами, проходящими внутри барабана. Могут применяться печи и с обогревом топочными газами наружной поверхности барабана, а также печи, в которых топочные газы сначала омываются барабан снаружи, а затем проходят через его внутреннюю полость. В печах с непосредственным обогревом материала между топкой и рабочей полостью барабана часто помещают смесительную камеру, в которой температура выходящих из топки газов понижается за счет смешения с холодным воздухом. Скорость движения газов в барабане составляет 1-2м/с, при большей скорости значительно увеличивается унос мелких частиц гипса. За барабаном устанавливаются обеспыливающие устройства и дымосос.

Ту часть барабана, в которой наиболее интенсивно протекает дегидратация, иногда расширяют, вследствие чего в этой зоне печи замедляется движение, как газового потока, так и материала, обладающего большой подвижностью, особенно в период «кипения». Для замедления диафрагмы. В рабочей полости барабана укреплены приспособление для перемещения гипса в процессе обжига, что обеспечивает равномерную его дегидратацию. Перемещение устройства создаются также большую поверхность соприкосновения обжигаемого материала с горячим газовым потоком. Отсутствие перемешивающих устройств ухудшают условия дегидратации.

Обжиг гипс во вращающихся печах может производиться по методу прямотока и противотока. По первому методу гипсовый камень подвергают воздействию высоких температур в начале обжига, а по второму - в конце обжига. Температура входящих в печь газов при прямотоке 1223-1273К, а при противотоке-1023-1073К. температура выходящих из печи газов при прямотоке 443-493К, а при противотоке-373-383К. При прямоточном методе материал не пережигается, но повышается расход топлива, так как в зоне максимальных температур протекают лишь подготовительные процессы- подогрев и сушка материала, дегидратация же происходит в зоне более низких температур. Предпочтительнее применять вращающиеся печи, работающие по принципу противотока.

Выходящий из печи горячий материал целесообразно направлять в бункера томления или подвергать горячему помолу. Последний особенно эффективно улучшает свойства гипса, так как быстрее происходит выравнивание минерального состава конечного продукта за счет дегидратации оставшегося двугидрата и связывания освобождающейся воды растворимым ангидритом.

Для получения высокопрочного гипса высоко качества во вращающихся барабанах следует обжигать дробленный гипсовый камень с однородным размером частиц. В противном случае происходит неравномерный обжиг материала: мелкие зерна пережигаются вплоть до образования нерастворимого ангидрита, а внутренняя часть крупных зерен остается в виде неразложившегося двугидрата. В практических условиях загружают в печь материал с размером зерен до 0,035м, а зерна размером менее 0,01м отсеивают. Пылевидные частицы образуются в печах вследствие истирания материала при движении в процессе дегидратации, особенно при обжиге более мягких пород гипсового камня. Эти частицы уносятся потоком газов и быстрее проходят через печь, однако часть из них успевает все же полностью дегидратироваться. Желательно обжигать раздельно фракции 0,01-0,2 и 0,02-0,035м. Отсеянную фракцию с размером зерен менее 0,01м можно использовать после дополнительного помола для производства строительного гипса и варочных котлах или для получения сыромолотого гипса, применяемого для гипсования солонцовых почв. Длина применяемых для обжига гипса вращающихся печей 8-14м, диаметр 1,6 и 2,2м; производительность их соответственно 5-15т/ч; угол наклона барабанов 3-50; число оборотов 2-5об/мин; расход условного топлива 45-60кг на 1т готового продукта.

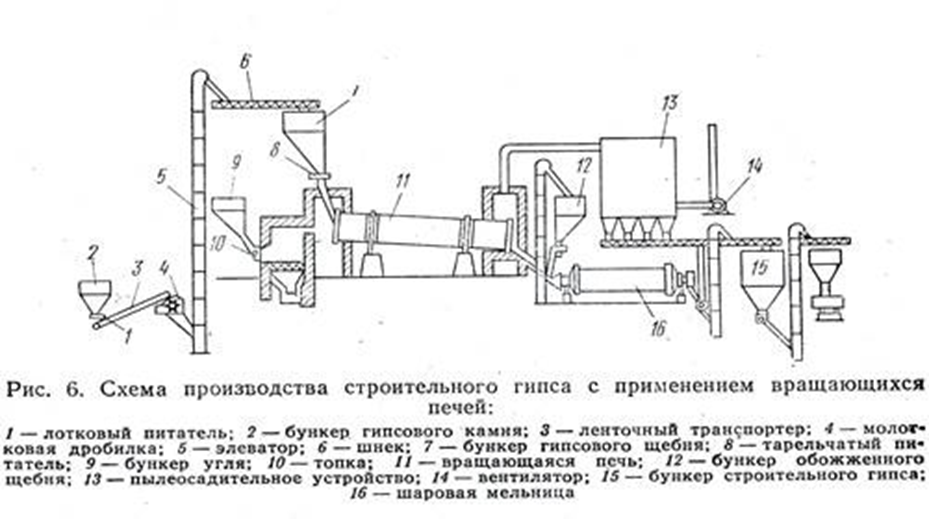

Вращающиеся печи являются непрерывно действующими установками, обусловливающими компактную технологическую схему. Во вращающихся печах обжигается дробленый гипсовый камень более крупных размеров, чем в варочных котлах, где он хуже перемешивается. Тем не менее, во вращающихся печах при тщательной подготовке материала, правильно подобранных оптимальных условиях обжига и последующего помола обожженного продукта практически можно получить строительный гипс высокого качества. На рис. 1 представлена технологическая схема производства высокопрочного гипса с обжигом во вращающихся печах.

Совмещенный помол и обжиг гипса. Двойная термическая обработка (сушка и варка) даже при совмещении процесса сушки и помола усложняет производственный процесс. В мельнице наряду с помолом и сушкой гипс в некоторой степени дегидратируется. Однако содержание гидратной воды остается еще высоким, вследствие чего требуется доваривать гипс в варочном котле для полного превращения его в полугидрат. Известны схемы производства высокопрочного гипса, при которых окончательная дегидратация гипса до полугидрата производится в самом помольном аппарате. В этом случае температура поступающих в мельницу дымовых газов должна быть более высокой 873-1073К, чем просто при совместной сушке и помоле. Температура же отходящих из установки газов 382-423К. расход условного топлива 40-50кг на 1т строительного гипса. Установки для обжига в процессе помола отличаются компактностью.

Технологические схемы производства при совмещенном помоле и обжиге отличаются друг от друга главным образом помольными аппаратами (шахтные, шаровые, аэробильные мельницы), а также тем, что в одних случаях мельницы работают с однократным использованием теплоносителя, а в других-с возвратом в мельницу части газов после пылеосадительных аппаратов. Применение рециркуляции газов повышает расход электроэнергии, но уменьшает расход топлива.

В установку по совмещенному помолу и обжигу (где обжиг, по существу, происходит во взвешенном состоянии) вследствие повышенной температуры и быстрого обжига наблюдается появление в тонких фракциях и поверхностных слоях крупных частиц растворимого ангидрита, а в центральных слоях этих частиц двуводный гипс остается недегидратированным. Конечный продукт быстро схватывается, в результате чего требуется вводить замедлители.

Поиск по сайту: