|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ПОЛУЧЕНИЕ ВОДОРОДА

Так как на современном нефтеперерабатывающем заводе имеется большое число установок гидрокрекинга и гидроочистки, то важное значение приобретает обеспечение их водородом.

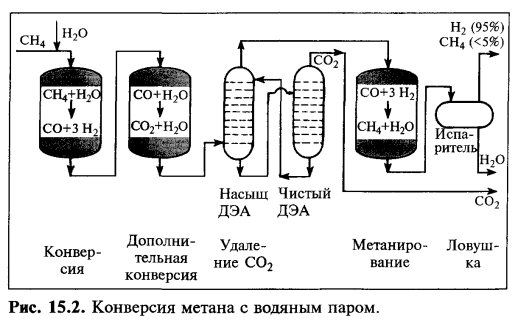

Источником водорода на нефтеперерабатывающем заводе обычно является установка каталитического риформинга. Легкокипящая фракция, поступающая с этой установки, характеризуется высоким соотношением водород/метан; обычно ее подвергают деэтанизации и депропанизации, чтобы повысить концентрацию водорода. Иногда водорода с установки риформинга оказывается недостаточно, чтобы удовлетворить все потребности нефтеперерабатывающего завода, например, если работает установка гидрокрекинга. Тогда водород получают на установке конверсии метана с водяным паром, которая показана на рисунке 15.2.

При поиске возможностей синтеза водорода в качестве потенциального сырья рассматривались различные соединения с высоким содержанием водорода, чтобы получалось как можно меньше отходов и как можно меньше энергии было потрачено впустую. Два соединения, которые в конце онцов выбрали, кажутся достаточно очевидными — это метан (СН4) и вода (Н2О). Задача процесса конверсии метана с водяным паром состоит в том, чтобы извлечь из этих соединений как можно больше водорода, затратив при этом как можно

меньше энергии (топлива). Этот процесс осуществляется в четыре стадии с помощью некоторых полезных катализаторов.

1. Конверсия. Метан и водяной пар (Н2О) смешивают и пропускают над катализатором при 800°С (1500°F), в результате чего образуется монооксид углерода и водород.

2. Дополнительная конверсия. Не удовлетворившись водородом, который уже образовался, установка выжимает все, что можно, и из монооксида углерода. К смеси прибавляют дополнительное количество водяного пара и пропускают над другим катализатором при 340°С (650°F); в результате образуется диоксид углерода и водород.

3. Разделение газов. Чтобы получить поток с высоким содержанием водорода, его отделяют от диоксида углерода спомощью процесса экстракции диэтаноламином (ДЭА).

4. Метанирование. Поскольку присутствие даже небольших количеств оксидов углерода в потоке водорода может оказаться вредным для некоторых областей его использования, на следующей стадии процесса эти

примеси превращаются в метан. Процесс идет на катализаторе при 420°С (800°F).

В некоторых случаях в распоряжении переработчиков не оказывается метана, не содержащего серы (природного газа). В этом случае вместо метана можно использовать более тяжелые углеводороды, например пропан или нафту. Такой процесс требует другого оборудования и других катализаторов. Кроме того, он менее энергетически эффективен, но все же работает.

Поиск по сайту: