|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Технологии и специальное оборудование для опытного и промышленного производства наноматериалов и наноустройств

Технологии и специальное оборудование для опытного и промышленного производства наноматериалов и наноустройств – область техники, связанная с разработкой технологий и специального оборудования для производства наноматериалов и наноустройств.

К настоящему времени разработано большое количество методов и способов получения наноматериалов. Это обусловлено разнообразием состава и свойств наноматериалов, с одной стороны, а с другой – позволяет расширить ассортимент данного класса веществ, создавать новые и, уникальные образцы.

Формирование наноразмерных структур может происходить в ходе таких процессов, как фазовые превращения, химическое взаимодействие, рекристаллизация, аморфизация, высокие механические нагрузки, биологического синтеза. Как правило, формирование наноматериалов возможно при наличии существенных отклонений от равновесных условий существования вещества, что требует создания специальных условий и, зачастую, сложного и прецизионного оборудования.

Совершенствование ранее известных и разработка новых методов получения наноматериалов определило основные требования, которым они должны соответствовать, а именно:

· метод должен обеспечивать получение материала контролируемого состава с воспроизводимыми свойствами;

· метод должен обеспечивать временную стабильность наноматериалов, т.е. в первую очередь защиту поверхности частиц от самопроизвольного окисления и спекания в процессе изготовления;

· метод должен иметь высокую производительность и экономичность;

· метод должен обеспечивать получение наноматериалов с определенным размером частиц или зерен, причем их распределение по размерам должно быть, при необходимости, достаточно узким.

Следует отметить, что в настоящее время не существует метода, отвечающего в полной мере всей совокупности требований. В зависимости от способа получения такие характеристики наноматериалов, как средний размер и форма частиц, их гранулометрический состав, величина удельной поверхности, содержание в них примесей и др., могут колебаться в весьма широких пределах. Например, нанопорошки в зависимости от метода и условий изготовления могут иметь сферическую, хлопьевидную, игольчатую или губчатую форму; аморфную или мелкокристаллическую структуру.

Методы получения наноматериалов делятся на механические, физические, химические и биологические. Т.е. в основе данной классификации лежит природа процесса синтеза наноматериалов.

В основе механических методов получения лежит воздействие больших деформирующих нагрузок: трения, давления, прессования, вибрации, кавитационные процессы и т.п. Физические методы получения основываются на физических превращениях: испарении, конденсации, возгонке, резком охлаждении или нагреве, распылении расплава и т.п. К химическим относятся методы, основным диспергирующим этапом которых являются: электролиз, восстановление, термическое разложение. Биологические методы получения основаны на использовании биохимических процессов, происходящих в белковых телах.

Методы механического измельчения применительно к наноматериалам часто называют механосинтезом. Основой механосинтеза является механическая обработка твёрдых веществ.

Механическое воздействие при измельчении материалов является импульсным, т.е. возникновение поля напряжений и его последующая релаксация происходят не в течение всего времени пребывания частиц в реакторе, а только в момент соударения частиц и в короткое время после него. Механическое воздействие является также и локальным, так как происходит не во всей массе твёрдого вещества, а там, где возникает и затем релаксирует поле напряжений. Благодаря импульсности и локальности в небольших областях материала в течение короткого времени сосредотачиваются большие нагрузки. Это приводит к возникновению в материале дефектов, напряжений, полос сдвига, деформаций, трещин. В результате происходит измельчение вещества, ускоряется массоперенос и перемешивание компонентов, активируется химическое взаимодействие твёрдых реагентов. В результате механического истирания и механического сплавления может быть достигнута более высокая взаимная растворимость некоторых элементов в твёрдом состоянии, чем возможна в равновесных условиях.

Размол проводится в шаровых, планетарных, вибрационных, вихревых, гироскопических, струйных мельницах, аттриторах (рис. 21). Измельчение в этих устройствах происходит в результате ударов и истирания.

Разновидностью метода механического измельчения является механохимический способ. При тонком измельчении смеси различных компонентов между ними ускоряется взаимодействие. Кроме того, возможно протекание химических реакций, которые при контакте, не сопровождающемся измельчением, вообще не происходят при таких температурах. Эти реакции называются механохимическими.

Рис. 21 Схема аттриторного устройства. 1 – размольная емкость; 2 – вал мешалки;

3 – измельчаемый материал; 4 – размольные тела; 5 – лопасти мешалки.

С целью формирования наноструктуры в объемных материалах используют специальные механические схемы деформирования, которые позволяют достичь больших искажений структуры образцов при относительно низких температурах.

Соответственно, к интенсивной пластической деформации относятся следующие методы:

– кручение под высоким давлением;

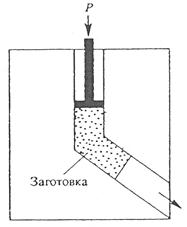

– равноканальное угловое прессование (РКУ–прессование) (рис. 22);

– метод всесторонней ковки;

– равноканальная угловая вытяжка (РКУ–вытяжка);

– метод «песочных часов»;

– метод интенсивного трения скольжением.

В настоящее время большинство результатов получено первыми двумя методами.

Рис. 22 Схема равноканального углового прессования.

В последнее время разрабатываются методы получения наноматериалов с использованием механического воздействия различных сред. К этим способам относятся кавитационно–гидродинамический, вибрационный способы, способ ударной волны, измельчение ультразвуком и детонационный синтез.

Кавитационно–гидродинамический метод служит для получения суспензий нанопорошков в различных дисперсионных средах.

Кавитация – от лат. слова «пустота» – образование в жидкости полостей (кавитационных пузырьков или каверн), заполненных газом, паром или их смесью. В ходе процесса кавитационные эффекты, вызванные образованием и разрушением парогазовых микропузырьков в жидкости в течение 10–3 – 10–5 с при давлениях порядка 100 – 1000 МПа, приводят к разогреву не только жидкостей, но и твёрдых тел. Это воздействие вызывает измельчение частиц твёрдого вещества.

Измельчение ультразвуком также основано на расклинивающем действии кавитационных ударов.

В основе вибрационного метода получения наноматериалов лежит резонансная природа эффектов и явлений, которые обеспечивают минимальные энергозатраты при проведении процессов и высокую степень гомогенизации многофазных сред. Принцип действия заключается в том, что какой–либо сосуд подвергается вибрационному воздействию с определённой частотой и амплитудой.

Наночастицы алмаза можно получать детонационным синтезом. В способе используется энергия взрыва, при этом достигается давление в сотни тысяч атмосфер и температуры до нескольких тысяч градусов. Эти условия соответствуют области термодинамической устойчивости фазы алмаза.

К физическим методам получения наноматериалов относятся методы распыления, процессы испарения–конденсации, вакуум–сублимационная технология, методы превращений в твёрдом состоянии

Метод распыления струи расплава жидкостью или газом заключается в том, что тонкая струя жидкого материала подается в камеру, где разбивается в мелкие капли потоком сжатого инертного газа или струей жидкости (рис. 23). В качестве газов в этом методе используют аргон или азот; в качестве жидкостей – воду, спирты, ацетон, ацетальдегид.

Формирование наноструктур возможно способом закалки из жидкого состояния или спиннингованием. Способ состоит в получении тонких лент с помощью быстрого (не менее 106 К/с) охлаждения расплава на поверхности вращающегося диска или барабана.

Рис. 23. Схема метода распыления струи расплава газом. 1 – газ; 2 – расплав.

Поиск по сайту: