|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Допуски и посадки шлицевых соединений

Для передачи больших крутящих моментов в современном машиностроении применяют шлицевые соединения.

В шлицевых прямобочных соединениях применяют три способа центрирования вала и втулки: по наружному диаметру D; по внутреннему диаметру d и по боковым поверхностям зубьев в, т. е. по толщине зуба вала и ширине паза втулки. Основные размеры и числа зубьев шлицевых соединений приведены в таблицах.

За нормальные размеры шлицевого соединения приняты наружный D и внутренний d диаметры и толщина зуба (ширина паза втулки) в.

Центрирование по D применяют в неподвижных и подвижных соединениях, передающих небольшой крутящий момент, когда твердость втулки невелика и ее обрабатывают чистовой протяжкой.

Центрирование по d применяют в тех случаях, когда требуется повышенная точность совмещения геометрических осей вала и втулки и когда шлицевую втулку после термической обработки шлифуют по внутреннему диаметру.

Центрирование по боковым поверхностям зубьев в применяют при невысоких требованиях к соосности, передаче больших крутящих моментов, а также знакопеременных нагрузках.

Наибольшее количество посадок предусмотрено по центрирующим диаметрам и боковым поверхностям зубьев. По центрирующим диаметрам предусмотрены большие зазоры, облегчающие сборку.

На чертежах щлицевое соединение обозначается условным сочетанием букв и цифр. Слева буквой указывают поверхность центрирования, правее — число зубьев после первого знака х — номинальный размер внутреннего диаметра (если d является центрирующим, то правее номинального диаметра указывают поля допусков по d), после второго знака х — номинальный размер и поля допусков по наружному диаметру D после третьего знака х — размер с полями допусков по в.

Ниже приведены примеры условных обозначений прямобочных шлицевых соединений, в которых стоящая вначале буква указывает на принятый метод центрирования, последующие числовые значения соответствуют числу шлиц z, внутреннему диаметру d, наружному диаметру D и ширине зуба b:

d – 8 х 46 H7/f7 х 50 H12/а11 х 9 D9/f8

D – 8 х 46 H11/а11 х 50 H7/js 6 х 9 F8/fs 7

b – 8 х 46 х 50 х 9 D9/e8

Поля допусков и посадки по каждому из трех элементов шлицевого соединения указаны непосредственно после числового значения по ГОСТ 25346-82. В условном обозначении допускается не указывать посадку по нецентрирующему диаметру, поскольку отклонение таких диаметров определяется ГОСТом и выбирается из ряда: a11, b12, H11, H12

Профиль эвольвентных шлицев имеет большую боковую поверхность соприкосновения. Такое соединение прочнее, чем у соединений с прямобочным профилем, поскольку имеет большее сечение в основании зуба.

Основным является центрирование по боковым сторонам зубьев, при котором в отличие от прямобочных достигается достаточно хорошая соосность деталей.

Условное обозначение эвольвентных шлицевых соединений содержит значения номинального диаметра соединения D, модуля т, обозначение посадки соединения, помещаемое после размеров центрирующих элементов.

Например: при центрировании по боковым поверхностям зубьев D=50мм m=2мм посадка c центрированием по боковым сторонам зубьев и посадкой S(e)- 9H/9g

соединение 50 х 2 х 9H/9g ГОСТ6033-80

вал 50 х 2 х 9g ГОСТ6033-80

отверстие 50 х 2 х 9H ГОСТ6033-80

при центрировании по наружному диаметру D=50мм m=2мм посадка по центрирующему диаметру D H7/g6 и по боковым поверхностям S(e)- 9H/9h

соединение 50 х H7/g6 х 2 х 9H/9h ГОСТ6033-80

вал 50 х g6 х 2 х 9h ГОСТ6033-80

отверстие 50 х H7 х 2 х 9H ГОСТ6033-80

Эвольвентные шлицевые соединения контролируют комплексными проходными и гладкими непроходными калибрами.

Волнистость и шероховатость поверхности. Параметры шероховатости.

При любом методе обработки деталей (опиливание, сверление и т. д.) их поверхность не получается идеально гладкой. Всегда остаются некоторые неровности.

Согласно ГОСТ 2789 — 73, шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами, выделенная с помощью базовой длины

В качестве критериев шероховатости поверхностей установлены два основных параметра:

· среднее арифметическое отклонение профиля Ra, которое характеризует среднюю высоту всех неровностей профиля;

· высота неровностей профиля по десяти точкам Rz, которая характеризует среднюю высоту наибольших неровностей профиля

Числовые значения параметров Ra и Rz приведены в специальных таблицах стандартов.

.

ГОСТ 2789—73 предусматривает следующие параметры для оценки шероховатости поверхности детали:

высотные:

Rа — среднее арифметическое отклонение профиля,

Rz — высота неровностей профиля по 10 точкам,

Rmax — наибольшая высота профиля;

шаговые:

S — средний шаг неровностей профиля по вершинам,

Sm — средний шаг неровностей профиля по средней линии,

tp — относительная опорная длина профиля.

Определение этих параметров производится в пределах базовой длины.

Базовой линией (поверхностью) называется линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности.

Базовая длина I — это длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности, и для количественного определения ее параметров.

Базовые длины устанавливаются с учетом эксплуатационных особенностей.

Средней линией профиля т называется базовая линия, имеющая форму номинального (геометрического) профиля поверхности и делящая действительный профиль так, что в пределах базовой длины / сумма квадратов расстояний ух, у2,..., уп точек профиля до этой линии минимальна.

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей детали независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованием конструкции.

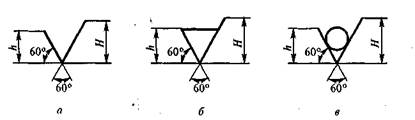

Знаки, используемые для обозначения шероховатости поверхности при различных способах ее обработки, показаны на рисунке:

а- вид обработки конструктором не устанавливается,

б- вид обработки поверхности с удалением слоя материала

в- вид обработки поверхности с удалением слоя материала

Направление неровности поверхностей по ГОСТ 2789-73

Для контроля шероховатости поверхности деталей применяют специальные приборы: профилометры и профилографы, а также эталоны шероховатости поверхности. Профилометры характеризуют шероховатость поверхности по числовым параметрам: среднему арифметическому отклонению профиля Ra и высоте неровностей профиля Rz. Профилографы изображают профиль контролируемой поверхности в таком масштабе, чтобы можно было непосредственно измерить элементы профиля. По эталонам шероховатость контролируют путем сравнения.

Существует 3 способа назначения шероховатости поверхностей:

1. По рекомендациям для отдельных видов сопряжений, например: для посадочных поверхностей подшипников скольжения Ra задается в пределах 0,4-0,8 мк, для посадок с натягом Ra задается 0,8 -1,6 мк, поверхность валов под уплотнение Ra задается 0,2 – 0,4 мк.

2. Устанавливается стандартами

3. Рассчитываются. Параметр Rz = 0,33∙ I T

Ra = 0,25 ∙Rz при Rz≥ 8 мк

Ra = 0,2 ∙Rz при Rz ‹ 8 мк

После определения параметр Ra округляют до ближайшего числа из стандартного ряда установленного ГОСЬТ 2789-73.

Пример: На чертеже детали задан Ø122 H7

(решение задачи смотри страницу 22)

Номинальный размер отверстия 122 мм,

нижнее отклонение отверстия EI = 0 мк (0 мм),

верхнее отклонение отверстия ES = +40 мк (+0,040 мм).

решение:

Поле допуска отверстия

ITD = Dmax - Dmin = 122,04 - 122 = 0,04 мм

или ITD = ES - Е1 = 40- 0 = 40 мк.

Rz = 0,33 I TД = 0,33 ∙ 40=13,20 мк ≥8 мк Ra = 0,25 ∙Rz =0,25∙13,20= 3,30 мк

После округления на чертеже детали принимаем Ra =3,2 мк

Поиск по сайту: