|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Подбор и расчет элементов корпуса аппарата

2.1. Выбор размеров корпуса аппарата

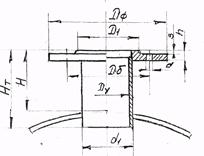

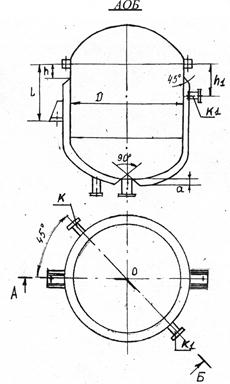

Корпус аппарата состоит из цилиндрической обечайки, днища и крышки. Для нагревания или охлаждения обрабатываемых в аппарате продуктов аппарат снабжён приварной рубашкой. Типы и основные размеры емкостных аппаратов стандартизованы. Основными параметрами для выбора размеров корпуса являются внутренний номинальный объём V и внутренний диаметр D. Конструктивные схемы корпусов показаны на рис.2.1, а их основные размеры приведены в табл.1 - 4приложения. На основании исходных данных на проектирование (внутренний объём V и внутренний диаметр аппарата D) из указанных таблиц определяется длина цилиндрической части корпуса l. Размеры эллиптических (рис 2.3 а) и конических (рис 2.3 б) днищ выбираются по табл. 5 - 6 приложения. Конструкция корпуса аппарата с неразъёмной сварной рубашкой приведена на рис. 2.13.

Корпусы аппаратов чаще всего работают в условиях статических нагрузок: под избыточным внутренним давлением, вакуумом или наружным избыточным давлением.

|

|

|

| ||||

|

|

|

2.2. Цилиндрические обечайки

Расчёт на прочность и устойчивость производится по ГОСТ 14249- 89.

Расчёт обечаек, нагруженных избыточным внутренним давлением. Толщину стенок определяют по формулам

(2.1)

(2.1)

где рR - давление в аппарате, МПа; sR - расчетное значение толщины стенки, мм; D - внутренний диаметр обечайки, мм; [ s ] допускаемое напряжение, MПа (зависит от марки стали и рабочей температуры). Марку стали выбирают в зависимости от свойств перерабатываемой среды по табл. 7, допускаемое напряжение

[ s ] - по табл. 8.

Допускаемое внутреннее избыточное давление

(2.2)

(2.2)

Для стыковых и тавровых двухсторонних швов, выполняемых автоматической сваркой, коэффициент прочности сварочного шва j =1;. для тех же швов, выполняемых вручную, j =0.9.Прибавка на коррозию c определяется по формуле: c = V • Т, где V - скорость коррозии (обычно принимают 0.1 - 0.2 мм/г), Т - срок службы аппарата (обычно принимают 10-12 лет). Для материалов, стойких к перерабатываемой среде и при отсутствии данных о скорости коррозии рекомендуют принимать c =2 мм. Толщину стенки, вычисленную по формуле (2.1), округляют в большую сторону до ближайшей стандартной толщины листа (2,4,5,6,8,10,12,14,16,18, 20,22,24,26,28,30 мм, ГОСТ 10885-75).

Расчет цилиндрических обечаек, нагруженных наружным давлением. Под наружным давлением находятся вакуумные аппараты и аппараты с рубашками. Тонкостенные обечайки под действием наружного давления могут потерять первоначальную форму (устойчивость) с образованием нескольких волн смятия (рис.2.2). Давление, при котором оболочка начнет деформироваться, называется критическим.

Толщину стенки обечайки, нагруженной наружным давлением, приближенно определяют по формуле

|

|

где  - давление в рубашке. Полученное значение толщины стенки следует проверить на допускаемое наружное давление по формуле (ГОСТ 14249-80)

- давление в рубашке. Полученное значение толщины стенки следует проверить на допускаемое наружное давление по формуле (ГОСТ 14249-80)

|

|

|

|

а допускаемое давление из условия устойчивости в пределах упругости рассчитывается по формуле

| |||||||

| |||||||

| |||||||

| |||||||

где Е - модуль упругости (табл.2.9); пи - коэффициент устойчивости (для рабочих условий пи =2.4); lR - расчётная длина обечайки.

Для эллиптического днища lR = l – 2 hц + НD /3; для конического днища lR = l – 2 hц + т ах { Rвsina; D/3tga }, где a - половина угла при вершине (рис.2.3), l - длина цилиндрической части корпуса.

Если в результате расчета окажется, что давление в рубашке больше допускаемого, определенного по формуле (2.4), т.е.  , необходимо увеличить толщину стенки обечайки.

, необходимо увеличить толщину стенки обечайки.

2.3. Днища и крышки аппаратов приварные

Толщину стенки эллиптического отбортованного днища (рис.2.3 а) определяют по формулам:

а) днища, нагруженного внутренним давлением

(2.7)

(2.7)

б) днища, нагруженного наружным давлением

(2.8)

(2.8)

При действии наружного давления полученное значение толщины стенки s необходимо проверить по формуле (2.4). В этом случае допускаемое давление из условия прочности в пределах упругости:

, (2.9)

, (2.9)

а допускаемое давление из условия устойчивости в пределах упругости определяется по формуле

(2.10)

(2.10)

Толщину стенки конического отбортованного днища (рис.2.3 б) с углом при вершине 2a < 1400, нагруженного внутренним давлением, рассчитывают следующим образом. Определяют толщину стенки цилиндрической части днища:

, (2.11)

, (2.11)

где у - коэффициентформы днища, который выбирают по

табл. 10. в зависимости от угла a и отношения Rв /D (отношениявнутреннего радиуса отбортовки Rв к диаметру днища D). При D = 800 ¸1500 мм, Rв =160 мм; при D = 1600 ¸ 3000 мм, Rв = 200 мм.

Определяют толщину стенки конической части днища:

(2.12)

(2.12)

где  .

.

|

|

|  | ||||

|

| |||||||

|

| ||||||

|

Исполнительнуютолщину стенки принимают следующей

. (2.13)

. (2.13)

Если коническое днище нагружено наружным давлением, то толщину стенки, полученную по формуле (2.13), проверяют на допускаемое наружное давление по формуле (2.4). При этом допускаемое наружное давление в пределах пластичности рассчитывают по формуле

, (2.14)

, (2.14)

а допускаемое наружное давление из условия устойчивости - по формуле

, (2.15)го

, (2.15)го

где lE=D/2sina; DE=D/2cosa.

2.4. Расчет элементов рубашки

Толщину стенки цилиндрической части рубашки определяют по формуле (2.1), эллиптического днища - по формуле (2.7), толщину стенки конического днища - по формулам (2.11) и (2.12). В качестве расчётного давления Рr принимают давление в рубашке. Для корпусов с внутренним диаметром D £1800 мм диаметр рубашки принимают больше внутреннего диаметра аппарата D на 100мм. Для корпусов с диаметром D >1800 мм диаметр рубашки принимают на 200 мм больше диаметра аппарата. Расположение рубашки на корпусе аппарата показано на рис 2.13.

2.5. Крышки отъёмные

Отъёмные крышки присоединяются к корпусу аппарата с помощью фланцев.

При определении толщины стенки эллиптической крышки используют формулу (2.7).

При расчете плоской крышки определяют толщину в средней части крышки s1 и в месте уплотнения s2 (рис 2.4).

| |||

|

Толщинy плоской крышки в средней части рассчитывают

по формуле

, (2.16)

, (2.16)

где K =0,5. Расчетный диаметр DR равен среднему диаметру прокладки Dсп,

Толщина крышки в месте установки прокладки s 2 = 0.8 • s 1. Наружный диаметр крышки Dкр равен диаметру фланца DФ .

2.6. Фланцевые соединения

Фланцевые соединения применяют для разъёмного соединения составных частей корпуса, крышки с корпусом и т.д. На фланцах присоединяют к аппаратам трубы, арматуру. Соединение состоит из двух фланцев, прокладки, которую размещают между уплотнительными поверхностями фланцев (рис. 2.5 а), болтов (шпилек), гаек и шайб. В целях исключения самоотвинчивания гаек под действием приложенных нагрузок применяют пружинные шайбы или контргайки. Фланцевые соединения стандартизованы. По форме уплотнительной поверхности различают следующие типы фланцев: выступ-впадина, шип-паз (исполнение 1) и с гладкой поверхностью (исполнение 2).

|

|

| |||

| |||

|

|

|

| |||

| |||

|

Фланцы плоские приварные с гладкой уплотнительной поверхностью (рис. 2.5) применяют при р < 2.5 МПа и t £3000С. Размеры таких фланцев для аппаратов выбирают по внутреннему диаметру аппаратa и условному давлению по табл.11. Для герметизации фланцевого соединения применяют прокладки различной конструкции [1].

Плоские неметаллические прокладки (рис 2.5 г) используют для уплотнения гладких поверхностей фланцев. Прокладки из резины применяют в диапазоне температур от -30° С до 100° С и давлении до 0 6 МПа. Паронит выдерживает температуру до 4000С и давление до 2.5 МПа. Асбестовый картон применяют для прокладок при давлении до 1.6 МПа и температуре до 550° С. Фторопласт используют в диапазоне температур от -200СС до +250°С независимо от давления. Размеры прокладок выбирают по внутреннему диаметру аппарата D и условному давлению ру по табл.12.

Фланцы и прокладки, подобранные по стандартам, в расчёте не нуждаются.

При конструировании аппаратов выполняют проверочный расчёт болтов в соответствии с ОСТ 26-373-82 по следующей методике.

1.Определяют нагрузку, действующую на фланцевое соединение от внутреннего давления РR:

(2.17)(2.17)

(2.17)(2.17)

где  средний диаметр прокладки; Dсп = 0,5(Dп + dп), (см. рис 2.5 г и табл.12).

средний диаметр прокладки; Dсп = 0,5(Dп + dп), (см. рис 2.5 г и табл.12).

2. Рассчитывают реакцию прокладки

(2.18)

(2.18)

где: вп - ширина прокладки; вп = 0,5(Dп –dп); m= 1 - для прокладок из резины; m =2.5 - для прокладок из других материалов;

в0 – эффективная ширина прокладки:

| при вп ≤ 15 мм, | во = 0,5 вп |

| при во > 15 мм, |  ; ;

|

3.Определяют болтовую нагрузку при сборке РБ1.

Принимают наибольшее значение из трёх расчетных:

РБ1=p×Dсп×в0×q, (2.19)

где q =20 МПа - для прокладок из паронита, резины и картона асбестового, q =10 МПа - для прокладок из фторопласта.

(2.20)

(2.20)

(2.21)

(2.21)

4.Проверяют прочность болтов при монтаже по условию

(2.22)

(2.22)

5.Проверяют прочность болтов в период эксплуатации

(2.23)

(2.23)

где  и

и  - допускаемые напряжения для материала болта при 20°С и при рабочей температуре (табл.13); nБ – количество болтов (табл.11, n Б = z); fБ – площадь поперечного сечения стержня болта. Болтовая нагрузка в рабочих условиях:

- допускаемые напряжения для материала болта при 20°С и при рабочей температуре (табл.13); nБ – количество болтов (табл.11, n Б = z); fБ – площадь поперечного сечения стержня болта. Болтовая нагрузка в рабочих условиях:

(2.24)

(2.24)

Если условия (2.22) или (2.23) не выполняются, то увеличивают число болтов, но так, чтобы оно оставалось кратным четырём. Болты, винты, гайки и шайбы являются стандартными изделиями, их размеры приведены в табл. 14 - 20.

2.7. Устройства для присоединения трубопроводов

Присоединение технологических трубопроводов для подвода и отвода различных жидкостей и газов, а также контрольно-измерительных приборов и предохранительных устройств к аппарату производят с помощью штуцеров. Стальные фланцевые штуцера стандартизованы и представляют собой патрубки, выполненные из труб с приваренными к ним фланцами. Штуцера с плоскими приваренными фланцами имеют гладкую уплотнительную поверхность (рис.2.6), их применяют при Р £1,6МПа и t £300 °С. Назначение штуцеров для аппаратов рассмотрено в табл. 21. Расположение штуцеров на эллиптических и плоских крышках приведено на рис 2.7, 2.8, расположение штуцеров на днищах - на рис. 2.9. Для входа и выхода теплоносителя на рубашке устанавливают два штуцера (K и K1). Их расположение показано на рис.2.13. Диаметры условного прохода штуцеров в зависимости от типа крышки и диаметра корпуса указаны в табл. 22.

|

|

|

|

|

|

|

|

|

|

|

|

2.8. Опоры аппаратов.

Химические аппараты устанавливают на фундаменты или специальные несущие конструкции с помощью опор. Стандарт предусматривает три типа опор: тип 1 (лапы) - для аппаратов с рубашками и без теплоизоляции; тип 2 (лапы) - для аппаратов с теплоизоляцией; тип 3 (стойки) - для аппаратов с эллиптическими и коническими днищами. Стойки (рис.2.10) служат для установки аппаратов на фундамент. Расположение стоек на днищах показано на рис.2.11. Лапы (рис.2.12) применяют для крепления аппаратов на несущих конструкциях или между перекрытиями.

|

|

|

Лапы размешают на корпусе или рубашке на расстоянии L=(0.35 ¸ 0.4) D от уплотнительной поверхности фланцев (рис. 2.13).

Стандартные опоры выбирают по требуемой нагрузке с учетом условия Qтабл ³ Qрасч , их не проверяют расчетом.

Расчетную нагрузку на одну опору Qрасч определяют следующим образом.

1. Задаются количеством опор, z. Лап должно быть не менее двух (z= 2;3;4), стоек - не менее трёх (z =3;4).

2. Определяют вес металла, из которого изготовлен аппарат:

(2.25)

(2.25)

где F - внутренняя поверхность корпуса, м2, (см. табл. (1-4)); S - исполнительная толщина стенок, м; g - удельный вес металла, g= 78,5  . Коэффициент 1,1 учитывает: вес фланцев, штуцеров и т.д.

. Коэффициент 1,1 учитывает: вес фланцев, штуцеров и т.д.

3. Определяют вес металлоконструкций, установленных на крышке аппарата (привод, стойка и т.д.):

G 2 = 0,5 G 1. (2.26)

4. Рассчитывают вес воды, заполняющей аппарат при

гидравлических испытаниях:

G3 = V×g, (2.27)

где V – внутренний объем аппарата (см. исходные данные); - удельный вес воды,. g = 10  .

.

Рис.2.13. Расположение лап и штуцеров

K, K1 для теплоносителя на корпусе

с неразъемной сварной рубашкой

| D | 1000-1800 | 2000-2400 | 2600-3000 | |

| h | 140 | 200 | 250 | |

| h1 | 300 | 300 | 400 |

5. Определяют максимальную нагрузку на одну опору:

(2.28)

(2.28)

где z - число опор; l = 1 (при z =2 и 3); l = 2 - при числе опор z = 4.

По табл. 24 или 26 выбирают опоры по условию Qтабл ³ Qрасч.

Поиск по сайту: