|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Теоретическая часть. Государственное бюджетное образовательное учреждение

МИНОБРНАУКИ РОССИИ

Государственное бюджетное образовательное учреждение

высшего образования

«Тульский государственный университет»

Кафедра ТСПиПП

Контрольно-курсовая работа

По дисциплине

“Надежность технологических машин”

Соединение деталей с натягом

Выполнил студент группы 622031с Назаров Н.А.

Проверил: к.т.н доц. Васин В.М.

Тула 2015

Оглавление

Теоретическая часть. 3

Расчеты.. 8

Список литературы.. 10

Теоретическая часть.

Общие сведения

Соединения деталей с натягом — это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Для скрепления деталей используются силы упругости предварительно деформированных деталей.

Соединения можно разделить на две группы:

Соединения можно разделить на две группы:

-соединения деталей по цилиндрическим или коническим поверхностям, причем одна деталь охватывает другую (рис.1); специальные соединительные детали отсутствуют;

-соединения деталей по цилиндрическим или коническим поверхностям, причем одна деталь охватывает другую (рис.1); специальные соединительные детали отсутствуют;

- соединения деталей по плоскости с помощью стяжных колец или планок (рис. 2).

Рис. 1. Соединения с натягом по цилиндрическим поверхностям

Рис. 2. Соединения половин маховиков

по плоскости:

а -с помощью анкеров;

б-с помощью колец

Смещение деталей предотвращается силами трения на поверхности контакта деталей.

Общим достоинством соединений с натягом является возможность выполнения их для очень больших нагрузок и хорошее восприятие ими ударных нагрузок.

Цилиндрические и конические соединения просты в изготовлении, обеспечивают хорошее центрирование, не требуют крепежных деталей.

Недостатки:

1)относительная сложность сборки и разборки (особенно внутри неразъемного корпуса), возможность ослабления посадки и повреждения посадочных поверхности при разборке;

2)большое рассеяние сил сцепления в связи с рассеянием действительных посадочных размеров в пределах допусков и коэффициентов трения;

3)трудность неразрушающего контроля.

Цилиндрические соединения с натягом имеют широкое применение при больших, особенно динамических нагрузках и отсутствии необходимости в частой сборке и разборке. Как известно, при динамических нагрузках шпоночные соединения быстро обминаются.

Характерными примерами деталей, соединяемых с натягом, могут служить: кривошипы, пальцы кривошипов, детали составных коленчатых валов (рис. 1, а), венцы зубчатых и червячных колес (рис. 1, в), диски турбин, роторы электродвигателей, подшипники качения (рис. 1, г) и т.д.

Характер соединения определяется натягом, который выбирают в соответствии с посадками, установленными стандартной системой допусков и посадок. Применяют посадки с натягом квалитетов 6; 7; 8. Например: H7/u7; H7/s6; H7/r6; H7/p6; H8/x8 и др..

Сопротивления сдвигу при больших натягах достигают 12 МПа.

Для соединения тонкостенных деталей большие натяги неприменимы.

Способы соединения с натягом:

запрессовкой - простейший и высокопроизводительный способ, обеспечивающий возможность удобного контроля измерением силы запрессовки, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий;

нагревом охватывающей детали до температуры ниже температуры отпуска; этот способ обеспечивает повышение точности сцепления более чем и 1,5 раза по сравнению с запрессовкой и особенно эффективный при больших длинах соединений;

охлаждением охватываемой детали - способ, преимущественно применяемый для установки небольших деталей, например втулок в массивные корпусные детали, и обеспечивающий наиболее высокую прочность сцепления; гидрозапрессовкой - нагнетанием масла под давлением в зону контакта, что резко снижает силу запресовки; наибольшая эффективность гидрозапрессовки и распрессовки - в подшипниковых узлах и конических соединениях.

Расчёт соединения включает определение необходимого натяга для обеспечения прочности сцепления и проверку прочности соединяемых деталей.

Необходимая величина натяга определяется потребным давлением па посадочной поверхности. Давление должно быть таким, чтобы силы трения оказались больше внешних сдвигающих сил.

Надёжность соединений с натягом

Необходимость исследований и расчета надежности этих соединений вызывается большим рассеянием: натягов, образуемых как разность двух больших близких размеров - диаметров вала и отверстия; коэффициентов трения, зависящих от многих факторов - состояния поверхности, оксидных пленок, случайного попадания масла, а также внешних нагрузок.

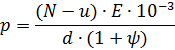

Предельный по прочности сцепления момент Тlim, Н • м, т. е. момент, который может передать соединение диаметром d, мм, длиной l, мм, с натягом N, мкм, при давлении на посадочных поверхностях р, МПа, и коэффициенте трения f, равен

где К = 1,5 — коэффициент, учитывающий возможность уменьшения сил сцепления со временем (от местных обмятий и частичного снятия сил трения).

Давление на посадочной поверхности сплошного вала диаметром d, мм со ступицей с наружным диаметром D, мм, из материалов с одинаковым модулем упругости Е, МПа, и одинаковым коэффициентом поперечного сжатия:

Где

u - поправка на обмятие посадочных поверхностей, зависящая от высоты их микронеровностей Rz1, Rz2, обычно u = l,2(Rz1 + Rz2).

Предельный момент Тlim рассматриваем как функцию (произведение) двух случайных величин р и f.

Среднее значение Тlim предельного момента Тlim определяется по средним значениям р и f.

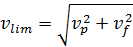

По правилу квадратического сложения коэффициентов вариации аргументов, входящих в выражение функции в виде произведения, находим коэффициент вариации предельного момента

где vp, vf - коэффициенты вариации давления и коэффициента трения.

Среднее значение давления р вычисляют по вышеприведенной формуле для р, в которую подставляют среднее значение натяга N.

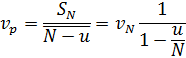

Коэффициент вариации давлени

где v N, SN - коэффициент вариации натяга и среднее квадратическое отклонение натяга.

Если считать поправку на обмятие u пропорциональной натягу N (при малых натягах), то коэффициент вариации давления vp = vN.

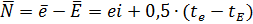

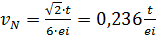

Среднее значение натяга N равно разности средних значений отклонений вала ё и отверстия Е, которые выразить через табличные значения допусков диаметров вала te, отверстия tE и нижнее отклонение диаметра вала ei

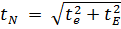

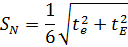

Среднее квадратическое отклонение SN натяга в обычном предположении, что допуск натяга  соответствует 6SN, равно

соответствует 6SN, равно

Тогда коэффициент вариации натяга

При изготовлении вала и отверстия по одинаковым квалитетам точности, т.е. (te = tE=t),

Коэффициент вариации коэффициента трения в применении к соединениям с натягом обычно колеблется в пределах 0,08...0,125 (в среднем 0,1). Меньшие значения - при сборке с охлаждением. Самые малые значения, выходящие за указанный интервал, - при гидрозапрессовке.

Рассмотрим общую задачу оценки надежности соединения с натягом под действием момента со средним значением Т и коэффициентом вариации vT.

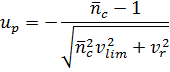

Вероятность Рс безотказной работы соединения по критерию прочности сцепления, как обычно, определяем по таблицам нормального распределения в зависимости от квантили uр, равной

Где  - коэффициент запаса прочности сцепления по средним значениям моментов.

- коэффициент запаса прочности сцепления по средним значениям моментов.

Опасные напряжения возникают у внутренней поверхности охватывающей детали.

Условие прочности

где  - наибольшее эквивалентное напряжение;

- наибольшее эквивалентное напряжение;

- предел текучести материала охватывающей детали.

- предел текучести материала охватывающей детали.

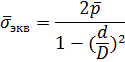

Среднее значение эквивалентного напряжения  равно

равно

Коэффициент вариации vэкв напряжения  равен коэффициенту вариации vр давления на посадочной поверхности соединения.

равен коэффициенту вариации vр давления на посадочной поверхности соединения.

Вероятность безотказной работы Рn по критерию прочности деталей определяем в зависимости от квантиля

Где  – коэффициент запаса прочности по средним значениям предела текучести

– коэффициент запаса прочности по средним значениям предела текучести  и напряжения

и напряжения

- коэффициент вариации предела текучести

- коэффициент вариации предела текучести

Надежность соединения с натягом, характеризируемую вероятностью безотказной работы P, определяем как произведение вероятностей P=Pc*Pn

Расчеты

Задание 1.

Соединение зубчатого колеса со сплошным валом диаметром d = 60 мм соответствует посадке

Соединение нагружено вращающим моментом Т, заданным случайной

нормально распределенной величиной со средним значением Т = 1150 Н м и

коэффициентом вариации vT= 0.12

Определить вероятность безотказной работы соединения по критерию прочности сцепления, если известно:

- верхнее и нижнее отклонения диаметра отверстия зубчатого колеса

В00 = 46 мкм, Н00 = 0 мкм,

- верхнее и нижнее отклонения диаметра вала ВОв = 168 мкм, НОв = 122 мкм,

- диаметр ступицы зубчатого колеса D =115 мм,

- длина посадочной поверхности l = 65 мм,

- высота микронеровностей посадочных поверхностей Rz1 = 4 мкм, Rz2 = 6 мкм,

- модуль упругости материала (сталь) деталей Е = 2,1 • 105 МПа,

- среднее значение коэффициента трения и коэффициент вариации коэффициента трения соответственно равны f = 0,12, vf = 0.11,

- коэффициент К, учитывающий уменьшение со временем давления, К= 1,5.

Поиск по сайту: