|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Теоретическая часть. При демонтаже буксы колесную пару подают на демонтажный путь [1,3]

При демонтаже буксы колесную пару подают на демонтажный путь [1,3].

С использованием автоматизированного участка распрессовки и мойки подшипников и корпусов букс, установки демонтажа букс УДБ-2, пневматического реверсивного гайковерта и подъемно-поворотного устройства для колесных пар выполняют следующие операции (рис. 6 и 7):

1. Отворачивают болты смотровой крышки и укладывают с пружинными шайбами в кассету. Смотровую крышку снимают.

2. Отворачивают болты крепительной крышки, снимают крышку и уплотнительное кольцо, укладывая их в кассету.

3. Удаляют и собирают смазку с внутренней поверхности смотровой и крепительной крышек и из передней части корпуса буксы.

4. При торцевом креплении подшипников корончатой гайкой удаляют проволоку с болтов М12 стопорной планки. Выворачивают болты М12, укладывая их в кассету. Снимают стопорную планку, укладывая ее в кассету. Затем с помощью инерционного ключа и индукционного нагревателя УИН 003-10/Т-001 отворачивают торцовую гайку М110, укладывая ее в кассету.

5. При торцевом креплении подшипников тарельчатой шайбой отгибают края стопорной шайбы. Выворачивают болты М12, укладывая их в кассету. Снимают стопорную шайбу, торцевую шайбу, упорное кольцо переднего роликового подшипника.

6. Снимают упорное кольцо переднего роликового подшипника.

7. Снимают с шейки оси корпус букс с блоками подшипников и (наружное кольцо с роликами и сепаратором).

8. С помощью устройства для выпрессовки подшипников УВП-05, подшипники из корпуса буксы выпрессовывают.

9. Затем подшипники промывают в машине для мойки и сушки роликовых подшипников МСП- 01.

10. Корпус буксы также промывают с использованием моечной машины для корпусов букс ВО-4Т или машина для мойки корпусов букс грузовых вагонов МКБ-04.

11. Затем с помощью подъемно-поворотного устройства колесную пару разворачивают на 1800 и повторяют переходы по демонтажу для другой стороны колесной пары.

12. Колесную пару подают на позицию снятия лабиринтных и внутренних колец.

13. С помощью установки демонтажа букс УДБ-2 лабиринтные кольца и внутренние кольца подшипников снимают. Заднюю часть лабиринтного кольца зачищают. Кольца укладывают в кассету.

14. Лабиринтные кольца и внутренние кольца подшипников промывают в машине для мойки корпусов букс грузовых вагонов МКБ-04.

15. После промывки лабиринтные кольца и внутренние кольца подшипников протирают и смазывают индустриальным маслом.

16. Колесную пару разворачивают на 180° и повторяют вышеописанные операции.

17. Колесную пару подают в установку для очистки и обмывки колесных пар.

18. Корпус буксы, крепительные, смотровые крышки, торцовые гайки, стопорные планки, болты крепительной крышки, упорные кольца после промывки отправляют в монтажное отделение.

19. Подшипники после промывки смазывают индустриальным маслом и отправляют в комплектовочное отделение.

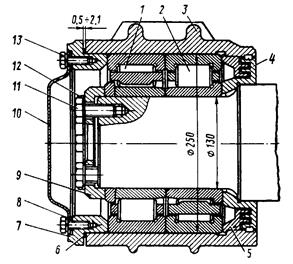

Рис. 6. Букса грузового вагона с двумя цилиндрическими подшипниками с торцевым креплением

тарельчатой шайбой и четырьмя болтами:1 и 2 – передний и задний подшипники соответственно;

3 – корпус буксы; 4 – лабиринтное кольцо; 5 – отъемный лабиринт корпуса буксы;

6 – кольцо уплотнительное; 7 – крепительная крышка; 8 – прокладка; 9 – торцевая шайба;

10 – смотровая крышка; 11 – болт М20 для крепления торцевой шайбы; 12 – стопорная шайба;

13 – болт М12 с пружинной шайбой для крепления смотровой крышки

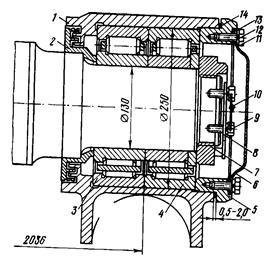

Рис. 7. Букса пассажирского вагона с двумя цилиндрическими подшипниками с торцевым

креплением гайкой: 1 – корпус буксы; 2 – лабиринтное кольцо; 3 и 4 – задний и передний подшипники соответственно; 5 – крепительная крышка; 6 – смотровая крышка; 7 – торцевая гайка;

8 – стопорная планка; 9 – болт М12 стопорной планки с пружинной шайбой; 10 – проволока; 11 – болт М12 смотровой крышки; 12 – пружинная шайба; 13 – прокладка; 14 – кольцо уплотнительное

Все детали буксового узла подают в моечные машины для промывки. Подшипники промывают в автоматических моечных машинах при температуре 90÷95°С мыльной эмульсией, содержащей 8÷10 % отработавшей смазки ЛЗ-ЦНИИ. Все остальные детали буксового узла промывают двумямоющимижидкостями притемпературе не ниже 90°С. Первый раствор содержит 3÷5 %каустической соды, а второй – 8÷10 %отработавшей смазки ЛЗ-ЦНИИ. После промывки детали буксового узла осматривают, контролируют их состояниеи, при необходимости, ремонтируют.

Монтаж букс разрешается производить не раньше чем через 12 ч после обмывки колесных пар и через 8 ч после обмывки подшипников. Для монтажа букс колесную пару подают на монтажный путь. Заносится номер оси колесной пары в журнал формы ВУ-90. Определяются стороны колесной пары: «правая/левая». Шлифовальной тканевой шкуркой №6 ГОСТ 5009-82 и маслом индустриальным И40 ГОСТ 20799-88 зачищают выступающие края забоин, вмятин, рисок.

Затем производится обмер шеек и предподступичных частей оси. Подбираются соответствующие внутренние и лабиринтные кольца с обеспечением натягов. Натяги внутренних колец на шейке должны быть в пределах 0,040…0,065 мм. Допускается для типового подшипника натяг 0,070 мм при условии, что радиальный зазор замеренный в свободном состоянии более 0,12 мм. Натяги лабиринтного кольца на предподступичной части должны быть в пределах 0,04…0,15 мм.

Колесную пару подают на позицию запрессовки внутренних и лабиринтных колец и с использованием пресса холодной напрессовки ГД-503М выполняют следующие операции:

1. Установить наружное кольцо подшипника на направляющую гидроцилиндра напрессовки.

2. Установить внутреннее кольцо подшипника в приспособление – цангу.

3. Установить лабиринтное кольцо в цангу.

4. Установить цангу с кольцами на направляющую основного гидроцилиндра.

5. Шейку и предподступичную часть оси колесной пары протереть и покрыть тонким слоем пасты.

6. Повернуть гидроцилиндр напрессовки в рабочее положение (кнопка «В РАБОЧЕЕ ПОЛОЖЕНИЕ»).

7. Выдвинуть задний упор на соответствующую типу оси позицию (клиновой упор «РУ-1» или «РУ-1Ш»).

8. Отцентровать и зажать колесную пару (кнопка «ЗАЖАТЬ»).

9. Подвести направляющую к оси и напрессовать кольца (кнопка «РАБОЧИИЙ ХОД»). При этом конечные усилия запрессовки на ось двух внутренних колец подшипников и лабиринтного кольца должны составлять 68,8…176,6 кН (15,0…40,9 кгс/см2). Усилия запрессовки на ось двух внутренних колец подшипников 44,1…127,4 кН (10,2…29,5 кгс/см2). Предельные усилия обжатия запрессованных на ось двух внутренних колец подшипников и лабиринтного кольца 245,2…294,3 кН (57,0…68,8 кгс/см2).

10. Возвратить шток основного цилиндра (кнопка «ВОЗВРАТ ШТОКА В ИП»).

11. Разжать колесную пару отводом переднего центра (кнопка «РАЗЖАТЬ»).

12. Отвести упор заднего центра (клиновой упор «УБРАТЬ»).

13. Повернуть гидроцилиндр напрессовки в исходное положение. (кнопка «ВОЗВРАТ ЦИЛИНДРА»).

14. Удалить цангу с напрессованных колец.

15. Контролировать плотность прилегания внутренних колец, а также внутреннего кольца заднего подшипника и лабиринтного кольца с помощью щупа толщиной не более 0,04 мм, который может войти в зазор между деталями на участке длиной не более 1/3 окружности.

16. Повернуть колесную пару на 1800 (кнопка «НА 180°») и повторить операции.

17. Опустить колесную пару на монтажный путь. (кнопка «ВНИЗ»).Далее на пути для монтажа колесных пар протирают посадочную поверхность корпуса буксы (рис.6 и 7), установленную лабиринтной частью вниз, и смазывают тонким слоем индустриального масла ГОСТ 982-80.

18. Устанавливают в корпус буксы блоки заднего и переднего подшипника так, чтобы маркировка наружного кольца заднего подшипника была обращена к лабиринтной части корпуса буксы, а переднего - к передней части буксы. Блоки подшипников должны свободно от руки или с помощью оправки легкими ударами входить в корпус букс. Запрессовка подшипников запрещается.

Постановка блоков подшипников в корпус буксы производится непосредственно после подбора внутренних колец блоков подшипников по натягу, соответствующим шейкам оси и замера разности радиальных зазоров этих блоков подшипников. Радиальный зазор подшипников непосредственно на шейке оси должен быть не менее 0,05 мм для пассажирских вагонов, обращающихся со скоростью до 120 км/ч; 0,06 мм - для пассажирских поездов, обращающихся со скоростью свыше 120 км/ч, но не более 140 км/ч; для пассажирских поездов, обращающихся со скоростью свыше 140 км/ч – 0,07 мм; для грузовых вагонов не менее 0,04 мм. Разность радиальных зазоров подшипников, устанавливаемых в одну буксу должна быть не более 0,02 мм, при этом радиальный зазор заднего подшипника должен быть больше.

19. Заложить смазку ЛЗ-ЦНИИ в лабиринтное уплотнение лабиринтного кольца в количестве 0,1 кг по всему периметру.

20. Заложить смазку ЛЗ-ЦНИИ в подшипники и между блоками подшипников в количестве 0,5-0,6 кг.

21. Повторить технологические переходы для другой стороны колесной пары.

22. Навернуть на шейку оси предохранительно-направляющую втулку РП 485 (для РУ1-950) или надеть на торец шейки оси предохранительно-направляющую втулку (для РУ1Ш-950).

23. Вставить в корпус буксы разжимную втулку, раздвинув ролики подшипников.

24. Установить корпус буксы с блоками подшипников на шейку оси, при этом лабиринтный торец корпуса буксы должен быть в одной плоскости с задним торцом лабиринтного кольца, насаженного на шейку оси, и разжимная втулка должна выйти из корпуса буксы.

25. Снять или отвернуть предохранительно-направляющую втулку.

26. Повторить переходы для другой стороны колесной пары.

27. Для РУ1-950 установить на шейку оси упорное кольцо переднего подшипника, маркировкой обращенной к передней части корпуса буксы. После установки упорного кольца проверить наличие зазора между упорным кольцом и сепаратором переднего подшипника. Трение кольца о сепаратор запрещается.

28. Нанести на первые три витка резьбы гайки М110 клей-герметик «Трибопласт 6» или «Трибопласт 9» и навернуть на резьбовую часть оси.

29. Затянуть гайку торцевую до соприкосновения с упорным кольцом переднего подшипника (момент затяжки 10-15 кг.с/м).

30. Поставить стопорную планку.

31. Вставить 2 болта М12 с пружинными шайбами в отверстия стопорной планки. Завинтить 2 болта М12 при помощи ключа (момент затяжки 10-12 кгс./м).

32. Увязать проволокой диаметром 1,5-2 мм болты М12.

33. Повторить переходы 8-14 для другой стороны колесной пары.

34. Для РУ1Ш-950 надеть на шейку оси тарельчатую шайбу.

35. Закрепить тарельчатую шайбу предварительно тремя или четырьмя болтами М20х60, установив под болты стопорную шайбу.

36. Завинтить три или четыре болта М20х60, крепящих тарельчатую шайбу окончательно с помощью динамометрического ключа. Момент затяжки каждого болта должен быть в пределах 230-250 Н.м (23-25 кг.с/м).

37. Загнуть края стопорной шайбы.

38. Повторить переходы для другой стороны колесной пары.

39. Проверить плотность прилегания стопорной планки к торцу оси и плотность прилегания торцевой гайки к торцу упорного кольца подшипника (для колесных пар РУ1-950).

При установке стопорной планки проворачивание гайки в обратном направлении не допускается. Планка должна плотно прилегать к торцу оси и ее заход в паз гайки должен быть не менее 5мм.

40. Измерить плотность прилегания торцевой (тарельчатой) шайбы к торцу упорного кольца подшипника (для колесных пар РУ1Ш-950) используя набор щупов №2 ГОСТ 882-75. Зазор между торцами торцевой шайбы и упорным кольцом не допускается.

41. Заложить смазку ЛЗ-ЦНИИ на внешнюю поверхность гайки или тарельчатой шайбы по всему периметру, смазать тонким слоем внутренние поверхности крепительной и смотровой крышек и цилиндрическую посадочную поверхность крепительной крышки. Общее количество смазки, заложенной в буксу, контролируется и должно быть в пределах 0,8-0,9 кг. Смазку можно дозировать мерной емкостью вместо взвешивания или применять дозатор смазки.

42. Скрепить, смотровую и крепительную крышки 4 болтами М12, предварительно вставив между ними новую резиновую прокладку.

43. Установить между торцом и фланцем корпуса буксы новое резиновое кольцо толщиной 4 мм.

44. Поставить крепительную крышку в сборе со смотровой крышкой в корпус буксы вручную. Перед постановкой фланцевая поверхность крепительной крышки смазывается смазкой ЛЗ-ЦНИИ. Резиновые кольца или резиновые прокладки, бывшие в эксплуатации, независимо от их состояния заменяются на новые.

45. Вставить 4 болта (или 8) М20 с пружинными шайбами. Под один болт (при 4 болтах) или под два болта (при 8 болтах) поставить бирки. Перед постановкой болты смазываются смазкой ЛЗ-ЦНИИ.

При монтаже букс с применением крепительных крышек из алюминиевого сплава под каждые два болта М20 устанавливаются подкладки для предупреждения повреждения крышек от врезания пружинных шайб.

46. Завинтить болты М20 при помощи ключа крутящим моментом 180-200 Н.м (18-20 кгс.м).

47. Повторить переходы для другой стороны колесной пары.

48. Проверить зазор между фланцами крепительной крышки и корпусом буксы.

Допускается неравномерный зазор по всей окружности. При этом минимально допускаемый зазор 0,3 мм должен находиться в зоне расположения ушков.

49. Проверить осевое смещение букс колесной пары вручную. Буксы должны свободно перемещаться вдоль шейки оси в пределах осевого разбега. Не допускается защемление роликов в осевом направлении. Осевой разбег букс с подшипниками d 250 мм обеспечивается конструкцией подшипников.

50. Проверить вращение буксы на оси. Букса от руки должна вращаться свободно без заедания. При этом причинами затруднительного вращения букс могут быть:

а) малый зазор в лабиринтных канавках;

б) чрезмерно тугая набивка буксы смазкой;

в) попадание внутрь буксы песка, металлической стружки и т.д.

г) отсутствие осевого разбега;

д) трение сепаратора о борта внутреннего кольца заднего подшипника или о плоское упорное кольцо переднего подшипника.

Для обеспечения равномерной затяжки болтов завинчивание четырех болтов выполняют по схеме 1-2-3-4-3-4-2-1, а трех - дважды по периметру.

Поиск по сайту: