|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Выбор электродвигателя

ВВЕДЕНИЕ

Во всех отраслях народного хозяйства производственные процессы осуществляются машинами или аппаратами с машинными средствами механизации. Поэтому уровень народного хозяйства в большой степени определяется уровнем развития машиностроения.

В настоящее время реализуются мероприятия по повышению уровня и качества продукции машиностроения:

1. Повышение надежности и ресурса машин путем обеспечения необходимого технического уровня.

2. Уменьшение материалоемкости конструкций путем их оптимизации, совершенствование расчетов, выбор оптимальных и новых материалов и упрочнений.

3. Уменьшение энергозатрат путем обеспечения совершенного трения и повышения КПД механизмов.

4. Повышение производительности труда путем стандартизации и унификации объектов производства.

5. Проектирование технологических деталей под современную материало-, трудо-, энергосберегающую технологию.

При выполнении курсовой работы студент последовательно проходит от рационального выбора кинематической схемы механизма через много вариантность решения до воплощения механического привода в графическом материале, при этом знакомясь с существующими конструкциями, приобщаясь к инженерному творчеству, осмысливает взаимосвязь отдельных деталей в механизме и их функциональное предназначение.

Целью работы является освоение и приобретение студентом навыков конструирования и расчетов механических приводов, научить правильно и обоснованно применять полученные теоретические знания для решения конкретных инженерных задач.

В данном курсовом проекте будет разработан редуктор цилиндрический одноступенчатый прямозубой передачи.

КИНЕМАТИЧЕСКИЕ РАСЧЕТЫ

Выбор электродвигателя

1.1. Разработка кинематической схемы редуктора

| М |

1 ─ корпус;

2 ─ ведущее колесо;

3 ─ ведомое колесо.

1.2. Определение коэффициента полезного действия редуктора

где  ─ общий КПД редуктора;

─ общий КПД редуктора;

─ КПД зубчатых колёс

─ КПД зубчатых колёс

─ КПД подшипников

─ КПД подшипников

1.3. Определение потребной мощности и частоты вращения электродвигателя

1) Определение требуемой мощность электродвигателя

где  ─ мощность на ведомом рабочем валу.

─ мощность на ведомом рабочем валу.

2) Определение возможного передаточного числа редуктора

Из таблицы 5,5 передаточные числа механических передач принимаем:

Uобщ= 3,55

3,55-общее передаточное число редуктора

3) Определяем требуемую частоту вращения электродвигателя

n2=400 мин-1- выходная частота вращения вала рабочей машины

мин-1

мин-1

4) Выбираем электродвигатель (табл. 5.1) так чтобы, Nтр≤Nэд

Согласно [(3); таблице П1] выбираем двигатель с

4) Определяем вращающие моменты на валах

─ вращающий момент на ведущем валу

─ вращающий момент на ведущем валу

Т2 = Т1 · u = 37005,389 · 3,55 = 131369,1321 Н· мм ─ вращающий момент на ведомом валу

2. РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПРЯМОЗУБОЙ ПЕРЕДАЧИ

2.1 Общие сведения

Зубчатая передача состоит из двух колес, имеющих чередующиеся зубья и впадины. Меньшее из них называют шестерней, а большее – колесом. Термин зубчатое колесо относят к обоим колесам передачи. Жесткая связь обоих колес исключает какое-либо проскальзывание.

2.2 Выбор материала и термообработки.

Сталь в настоящее время основной материал для изготовления зубчатых колес. Для равномерного изнашивания зубьев и лучшей прирабатываемости твердость ( ) шестерни назначается большей чем твердость колеса (

) шестерни назначается большей чем твердость колеса ( ). Поэтому выбираем из табл. 4.1.1. (3)

). Поэтому выбираем из табл. 4.1.1. (3)

1. Для изготовления колеса принимаем сталь 40XH нормализованную  ,

,  , НВ=230…250. Для изготовления шестерни сталь 40XH улучшенную

, НВ=230…250. Для изготовления шестерни сталь 40XH улучшенную  ,

,  , НВ=265…295.

, НВ=265…295.

2. Находим число циклов нагружения каждого зуба колеса

, где

, где  - долговечность.

- долговечность.

3. Определяем допускаемые напряжения

А) допускаемые контактные напряжения

Находим базовые пределы контактной выносливости:

Для колеса

Для шестерни

Так как  , коэффициент долговечности

, коэффициент долговечности

Для принятой термообработки материала шестерни и колеса коэффициент безопасности

Допускаемые контактные напряжения:

Для колеса

Для шестерни

Среднее значение допускаемых контактных напряжений

Б) допускаемые напряжения изгиба

Базовый предел выносливости зубьев

Для шестерни

Коэффициент долговечности  .

.

Допускаемое напряжение изгиба:

Для шестерни [ σF ]1 = (σF1limb * KFL)/SF = (540*1.5)/1.8 = 465 Н/мм2

Для колеса [ σF ]2 = (σF2limb * KFL)/SF = (500*1.5)/1.8 = 425 Н/мм2

4. Межосевое расстояние рассчитывается по формуле (9.39) [1]:

aw = 43*(3.5+1)*  = 14.8 мм

= 14.8 мм

где по таблице 9.11 [1] принимаем KHβ = 1.16 в соответствии с

ψbd = ψba (u+1)/2 = 0.5*(3.5+1)/2 = 1.125

Принимаем aw = 40 мм

5. Задаемся числом зубьев шестерни z 1 = 26

6. Тогда z 2 = z 1*u = 26*3. 5 ≈ 91

7. Назначаем предварительно угол наклона cos β = 1

8. Нормальный модуль

m n = 2* aw * cos β / z 1+ z 2= 2*40*1/26+91 = 0.66 мм

Принимаем по СТ СЭВ 310-75(табл.9.1) ближайший нормальный модуль m n = 0.7 мм

10. Основные размеры шестерни и колеса

d 1 = m n* z 1/ cos β = 0.7*26/1 = 18.2 мм

d 2 = m n* z 2/ cos β = 0.7*91/1 = 63.7 мм

d a1 = d 1+ m n = 26+0.7 = 26.7 мм

d a2 = d 2+ m n = 91+0.7 = 91.7 мм

df 1 = d 1-1.25* m n = 26-1.25*0.7 = 25 мм

df2 = d 2-1.25* m n = 91-1.25*0.7 = 90 мм

Рабочая ширина колеса b 2 = ψba * aw = 0.5*40 = 20 мм; Ширина венца шестерни b 1 = b 2 +5 = 20+5 = 25 мм. Принимаем b 1 = 25 мм, b 2 = 20 мм.

11. Выполняем проверочный расчет на усталость по контактным напряжениям (9.42)

=

=

Определяем окружную скорость:

=

=  = 0,9 м/с

= 0,9 м/с

По таблице 9.9 назначаем 8 степень точности.

Коэффициенты:

;

;

Коэффициент  =1.09

=1.09

=

=

Контактная прочность обеспечена.

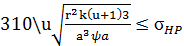

12. Выполняем проверочный расчёт на усталость при изгибе по формуле (9.44):

По таблице 9.10 определяем значение коэффициентов

По эквивалентному числу зубьев:

Расчёт следует выполнять для того зубчатого колеса, у которого меньше отношение

Расчёт проводим по шестерне:

Коэффициент

Коэффициент

Коэффициент  , где

, где  ─ коэффициент, учитывающий распределение нагрузки между зубьями, для прямозубых колес равен 1.

─ коэффициент, учитывающий распределение нагрузки между зубьями, для прямозубых колес равен 1.

Коэффициент  учитывает распределение нагрузки по ширине венца и определяется по табл. 9.13:

учитывает распределение нагрузки по ширине венца и определяется по табл. 9.13:  .

.

Коэффициент  учитывает динамическую нагрузку, возникающую в зацеплении, и определяется по табл. 9.13:

учитывает динамическую нагрузку, возникающую в зацеплении, и определяется по табл. 9.13:  .

.

Напряжение при изгибе

Следовательно, прочность по напряжениям изгиба обеспечена.

12. Определяем силы в зацеплении.

Окружная сила Ft1 =

Ft2 =

Радиальная сила определяется как

Fr1 =  Н

Н

Fr2 =  Н

Н

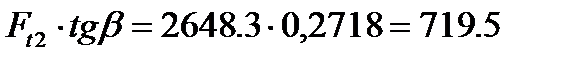

Осевая сила определяется как

Fа1 =  Н

Н

Fа2 =  Н

Н

Расчёт Валов

Поиск по сайту: