|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА

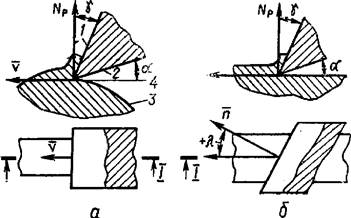

Чтобы тело, ограниченное исходной поверхностью И, превратить в работоспособный инструмент, необходимо на его режущей части создать оптимальные геометрические параметры в соответствии с режимными условиями его эксплуатации. Режущая часть любого инструмента представляет собой один или несколько режущих зубьев клиновидной формы. Они ограничены передней поверхностью 1, по которой сходит стружка, и задней поверхностью 2 (рис.1, а). Поверхность 3, по которой происходит отделение стружки от заготовки, называют поверхностью резания. Она создается при движении режущей кромки относительно заготовки. Поэтому плоскость 4, проходящая через касательную к режущей кромке и вектор скорости резания v (скорости результирующего движения резания), будет плоскостью резания, касательной к поверхности резания.

Положение передней поверхности относительно поверхности резания характеризуется передним углом у. Он заключен между нормалью Nр к поверхности резания и передней поверхностью.

Относительное положение поверхности резания и задней поверхности режущего клина в исследуемой точке режущей кромки характеризуется задним углом ос. Он заключен между плоскостью, касательной к задней поверхности, и плоскостью резания. При прямоугольном резании, когда вектор скорости резания v перпендикулярен

|

Рис.1. Геометрия режущей части инструмента

к режущей, кромке, плоскость измерения передних и задних углов проводится перпендикулярно к режущей кромке. При косоугольном резании (рис. 1, б) нет единого мнения по вопросу о положении плоскости измерения переднего и заднего углов. Это вызвано тем, что до сих пор еще недостаточно изучено влияние геометрических параметров инструмента на физические явления, происходящие в процессе резания. Направление перемещения режущей кромки инструмента по поверхности резания характеризуется углом наклона режущей кромки. Он измеряется в плоскости резания. Угол наклона заключен между нормалью к режущей кромке в исследуемой ее точке и вектором скорости резания v. При произвольной величине угла наклона главную секущую плоскость, в которой измеряют передние и задние углы, часто проводят через вектор скорости резания v перпендикулярно к плоскости резания. Наряду с этим считается, что измерять передние и задние углы (рис.1, в) следует в нормальном к режущей кромке сечении и при произвольном значении угла наклона режущей кромки. Многие исследователи полагают, что кинематический главный передний угол заключен между плоскостью, перпендикулярной к вектору скорости резания и, и линией, определяющей направление схода стружки по передней поверхности.

Многочисленными экспериментами и данными производства доказано, что одним из важных путей совершенствования инструментов и повышения производительности обработки является создание оптимальных геометрических параметров на режущей части. Оптимальными величинами геометрических параметров наиболее часто считаются такие, которые обеспечивают наивысшую стойкость инструмента при определенных условиях его эксплуатации. Появление различных систем измерения переднего угла было вызвано, в частности, стремлением решить одну из проблем косоугольного резания, а именно, проблему подбора переднего угла, соответствующего переднему углу при прямоугольном резании. Исследования показывают, что постоянство переднего угла, измеренного в направлении схода стружки или в главной секущей плоскости, не обеспечивает при изменении угла Л, постоянства периода стойкости инструмента. Поэтому необходимо угол наклона режущей кромки считать самостоятельным фактором стружкообразования. Его влияние на процесс резания нельзя рассматривать только как результат изменения переднего угла. Нет существенных оснований отказываться от измерения передних и задних углов в плоскости, перпендикулярной к режущей кромке.

Рассматриваемые углы, характеризующие взаимное положение режущего клина инструмента и поверхности резания, наблюдаемое при обработке, принято считать кинематическими углами, или геометрическими параметрами режущей части инструмента. Целесообразно геометрическими параметрами режущей части инструмента при резании считать передние и задние углы, измеряемые в нормальном к режущей кромке сечении, и угол наклона. Проектируя режущий инструмент, конструктор должен назначить определенные величины передних и задних углов в выбранной системе координат, удобной для контроля и изготовления инструмента.

Геометрические параметры в этой системе координат называют инструментальными. Поэтому на практике возникает задача определения кинематических углов при известных инструментальных углах и обратная задача определения инструментальных углов при выбранных величинах кинематических углов. При решении вопроса выбора инструментальных геометрических параметров конструктор должен опираться на накопленный опыт в области обработки металлов резанием, на найденные экспериментальным путем оптимальные величины кинематических углов для определенных режимов работы различных инструментов. Проектируя инструмент, приходится учитывать, в какой системе отсчета необходимо сохранить найденные опытным путем оптимальные величины геометрических параметров. Было бы целесообразно, чтобы результаты рассматриваемых исследований как рекомендации конструктору инструмента выдавались в одной единой системе отсчета. Такой единой системой отсчета передних и задних углов инструмента целесообразно выбирать нормальное сечение, перпендикулярное к режущей кромке.

Инструментальные геометрические параметры режущей части металлорежущего инструмента, подобно кинематическим параметрам,

характеризуют положение передних и задних поверхностей. Однако если кинематические геометрические параметры определяют положение передних и задних поверхностей относительно поверхности резания и предопределяют режущую способность инструмента, то инструментальные геометрические параметры характеризуют форму и положение передних и задних поверхностей относительно базовых поверхностей, которые используются при изготовлении и контроле инструмента

Выбор наиболее приемлемой системы инструментальных геометрических параметров предопределяется, таким образом, формой передних и задних поверхностей инструмента и его базирующих поверхностей. Поскольку у всевозможных инструментов формы рассматриваемых поверхностей могут быть различными, инструментальные геометрические параметры для каждого типа инструмента несколько отличаются. Более того, для одного и того же типа инструмента они могут быть различными. Так, у проходных резцов могут задаваться углы в инструментальной секущей плоскости наряду с углами в продольном и поперечном сечениях. Иными словами, может быть многообразие различных возможных вариантов инструментальных геометрических параметров в соответствии с различными возможными вариантами задания поверхностей. Отсюда возникает задача пересчета инструментальных параметров из одной системы отсчета в другую.

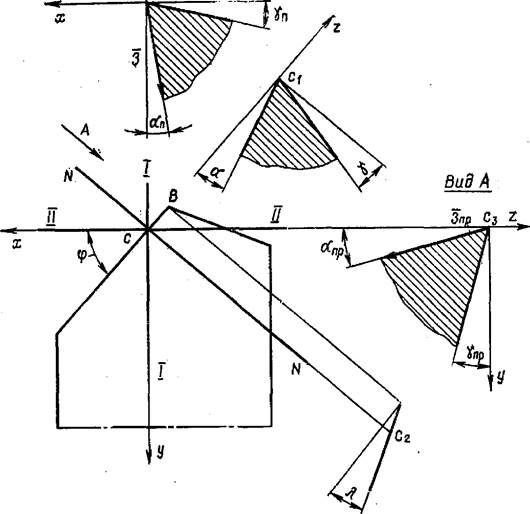

Основой для определения инструментальных геометрических параметров служит представление об инструментальной основной плоскости, инструментальной плоскости резания и инструментальной системе координат xyz. При анализе геометрии всевозможных инструментов положение инструментальной системы координат xyz может выбираться произвольно. У одного и того же инструмента при решении различных задач можно выбирать различные инструментальные системы координат. Целесообразно положение инструментальной системы координат xyz принимать таким, чтобы решения всевозможных вопросов исследования работы металлорежущего инструмента были бы наиболее простыми. Обычно принято за инструментальную основную плоскость ху токарных резцов принимать их опорную плоскость, а инструментальную плоскость резания проводить ей перпендикулярно через режущую кромку (рис.2). Угол в плане будет углом между осью х и проекцией режущей кромки на основную плоскость ху. В инструментальной главной секущей плоскости определяются передний и задний углы, а угол в плане — в инструментальной плоскости резания.

Можно выбрать две прямые на передней и две прямые на задней плоскости в сечениях плоскостями zx (поперечное сечение) и zy (продольное сечение) и задать положение передних и задних плоскостей системой продольных и поперечных углов. Как было указано выше, инструментальную систему координат xyz можно выбирать произвольно, а когда это целесообразно, переходить от одной системы координат к другой. Однако для упрощения проектирования инструмента желательно, чтобы инструментальные геометрические параметры были близки к кинематическим параметрам и в определенной степени характеризовали процесс стружкообразования. С этой точки зрения, особенно для профилирующих точек режущих кромок, инструментальной поверхностью резания следует считать исходную инструментальную поверхность. Ось z желательно выбирать так, чтобы она слабо отклонялась от скорости результирующего движения резания. Если в процессе резания скорость результирующего движения v исследуемой точки кромки будет направлена по оси z, то отличия кинематических углов от инструментальных параметров не будет, так как инструментальная плоскость резания будет совпадать с кинематической плоскостью резания.

|

Рис.2. Статические геометрические параметры

режущих инструментов

Поиск по сайту: