|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Замена задних тормозных колодок Рено Логан

Renault Logan – это бюджетный автомобиль, разработанный компанией Renault специально для развивающихся рынков. Основное производство развёрнуто в Румынии, на заводе промышленной группы Dacia, которая с 1999 года принадлежит компании Renault.

В зависимости от специфики рынка продаётся под маркой Dacia, Renault или Nissan. В странах Европы (за исключением России) и в Марокко продаётся Dacia Logan, собираемый в Румынии и Марокко. На территории РФ автомобиль продаётся под маркой Renault. Также под маркой Renault он продаётся в Латинской Америке, в Индии и с сентября 2009 года на Украине. В Иране он известен как Renault Tondar. На рынке Мексики Logan продаётся под названием Nissan Aprio. На индийском рынке продаётся под маркой Mahindra Verito. На Российском рынке — под маркой Lada Largus.

1. Ремонтно-технологическая часть.

1.1.Характеристика автомобиля.

Габаритные размеры Рено Логан

Длина................................................ 4288 мм

Ширина............................................ 1740 мм

Высота.............................................. 1534 мм

База................................................... 2630 мм

Клиренс............................................ 155 мм

Колея передняя............................... 1480 мм

Колея задняя.................................... 1470 мм

Габаритный радиус поворота.......... 5.25 м

Высота до кромки багажника.......... 717 мм

Ширина салона на уровне плеч...... 1420 мм

Объем багажника............................. 510 л

Объем топливного бака................... 50 л

Применяемое топливо бензин......... АИ-92-95

Рено Логан с двигателем 1.6 16V и МКПП5

Снаряженная масса...................... 1075-1135 кг

Полная масса................................. 1600 кг

Двигатель объем........................... 1,6 л 16 клапанов

Мощность...................................... 102 лс при 5750 об/мин

Максимальный момент.................. 145 нм при 3750 об/мин

Максимальная скорость................ 180 км/ч

Разгон до 100 км/ч....................... 10,5 сек

Расход топлива

Городской цикл............................ 9,4 л/100 км

Загородный цикл.......................... 5,8 л/100 км

Смешанный цикл.......................... 7,1 л/100 км

1.2. Назначение и характеристика агрегата тормозной системы.

Тормозная система предназначена для изменения скорости движения автомобиля, по команде водителя, или электронной системы управления. Второе назначение тормозной системы - удержание автомобиля в неподвижном состоянии относительно дорожного покрытия, на время стоянки.

Рабочая тормозная система Рено Логан - гидравлическая, двухконтурная с диагональным разделением контуров. В нормальном режиме (когда система исправна) работают оба контура.

1.3. Устройство и работа тормозной системы.

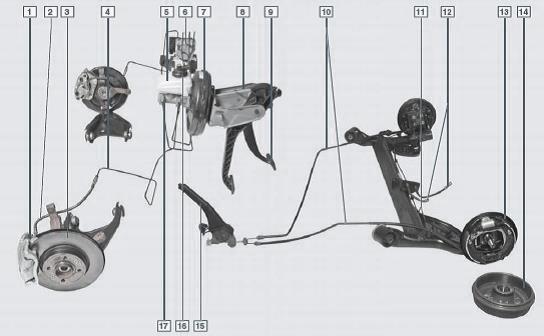

1 — плавающая скоба; 2 — шланг тормозного механизма переднего колеса; 3 — диск тормозного механизма переднего колеса; 4 — трубка тормозного механизма переднего колеса; 5 — бачок гидропривода; 6 — блок АБС; 7 — вакуумный усилитель тормозов; 8 — педальный узел; 9 — педаль тормоза; 10 — задний трос ручного тормоза; 11 — трубка механизма тормоза заднего колеса Renault Logan; 12 — шланг тормозного механизма заднего колеса; 13 — тормозной механизм заднего колеса; 14 — барабан тормозного механизма заднего колеса; 15 — рычаг стояночного тормоза; 16 — датчик сигнализатора недостаточного уровня тормозной жидкости; 17 — главный тормозной цилиндр

При отказе (разгерметизации) одного из контуров второй обеспечивает торможение автомобиля, хотя и с меньшей эффективностью.

К рабочей тормозной системе Рено Логан относятся тормозные механизмы колес, педальный узел, вакуумный усилитель, главный тормозной цилиндр, бачок гидропривода, регулятор давления в тормозных механизмах задних колес (только на автомобиле без АБС), блок АБС, а также соединительные трубки и шланги.

Педаль тормоза — подвесного типа. В кронштейне педального узла, перед педалью тормоза, установлен выключатель сигналов торможения — его контакты замыкаются при нажатии педали.

1 — педаль сцепления; 2 — выключатель сигналов торможения; 3 — кронштейн педального узла; 4 — вакуумный усилитель тормозов; 5 — бачок гидропривода системы; 6 — главный тормозной цилиндр; 7 — педаль тормоза

Вакуумный усилитель тормозов Рено Логан расположен в моторном отсеке, между толкателем педали и главным тормозным цилиндром, и крепится четырьмя гайками через щиток передка к кронштейну педалей.

Вакуумный усилитель Рено Логан — неразборный, при выходе из строя его заменяют. Главный тормозной цилиндр крепится к корпусу вакуумного усилителя на двух шпильках. Сверху на цилиндре установлен бачок гидропривода тормозной системы, в котором находится запас жидкости.

На корпусе бачка нанесены метки максимального и минимального уровней жидкости, а в крышке бачка установлен датчик, который при понижении уровня жидкости ниже отметки «MIN» включает сигнализатор в комбинации приборов.

При нажатии педали тормоза поршни главного цилиндра перемещаются, создавая давление в гидроприводе, которое подводится по трубкам и шлангам к рабочим цилиндрам тормозных механизмов колес.

На автомобиле Renault Logan без АБС жидкость к тормозным механизмам задних колес поступает через регулятор давления, расположенный зад ней подвески.

1.4. Основные неисправности и методы их устранения.

| Увеличенный рабочий ход педали тормоза | |

| Утечка тормозной жидкости из рабочих тормозных цилиндров | Замените вышедшие из строя рабочие тормозные цилиндры, промойте и просушите колодки, диски и барабаны |

| Причина неисправности | Способ устранения |

| Воздух в тормозной системе | Удалите воздух, прокачав систему |

| Повреждены резиновые уплотнительные кольца в главном тормозном цилиндре | Замените цилиндр в сборе |

| Повреждены резиновые шланги гидропривода тормозов | Замените шланги и прокачайте систему |

| Повышенное биение тормозного диска (более 0,04 мм) | Прошлифуйте или замените диск, если толщина тормозных дисков передних колес менее 10,6 мм |

| Недостаточная эффективность торможения | |

| Замасливание накладок колодок тормозных механизмов | Промойте и просушите колодки |

| Заклинивание поршней в рабочих цилиндрах | Устраните причины заклинивания, поврежденные детали замените |

| Полный износ накладок тормозных колодок | Замените тормозные колодки |

| Перегрев тормозных механизмов | Немедленно остановитесь и дайте остыть тормозным механизмам |

| Применение низкокачественных колодок | Применяйте оригинальные колодки или продукцию фирм, специализирующихся на выпуске деталей тормозных систем |

| Нарушение герметичности одного из контуров (сопровождается провалом педали тормоза) | Замените поврежденные детали, прокачайте систему |

| Нарушение регулировки педали тормоза (расстояние от площадки педали до пола меньше нормы) | Отрегулируйте положение педали тормоза |

| Нарушение регулировки штока вакуумного усилителя тормозов | Отрегулируйте вакуумный усилитель |

| Нарушения в работе антиблокировочной системы тормозов | Продиагностируйте систему АБС |

| Неполное растормаживание всех колес | |

| Отсутствует свободный ход педали тормоза | Отрегулируйте положение педали тормоза |

| Увеличено выступание штока вакуумного усилителя тормозов | Отрегулируйте вакуумный усилитель |

| Разбухание резиновых уплотнителей главного цилиндра вследствие попадания в жидкость бензина, минеральных масел и т.п. | Промойте и грокачайте всю систему гидропривода, замените резиновые детали |

| Заклинивание поршней главного цилиндра | Проверьте и при необходимости замените главный цилиндр |

| Притормаживание одного колеса при отпущенной педали | |

| Излом или ослабление стяжной пружины колодок тормозного механизма заднего колеса | Замените пружину |

| Заедание поршня в рабочем цилиндре вследствие загрязнения или коррозии корпуса | Замените рабочий цилиндр и прокачайте систему гидропривода тормозов |

| Разбухание уплотнительных колец рабочего цилиндра из-за попадания в жидкость посторонних примесей | Замените рабочий цилиндр и прокачайте гидропривод тормозов |

| Нарушение положения суппорта тормозного механизма переднего колеса относительно тормозного диска при ослаблении болтов крепления | Затяните болты крепления, при необходимости замените поврежденные детали |

| Неправильная регулировка стояночной тормозной системы | Отрегулируйте стояночную тормозную систему |

| Занос или увод автомобиля в сторону при торможении | |

| Заклинивание поршня рабочего цилиндра | Проверьте и устраните заедание поршня в цилиндре |

| Закупоривание какой-либо трубки вследствие вмятины или засорения | Замените или прочистите трубку |

| Загрязнение или замасливание дисков, барабанов и накладок тормозных колодок | Очистите детали тормозных механизмов |

| Нарушены углы установки колес | Отрегулируйте углы установки колес |

| Разное давление в шинах | Установите необходимое давление в шинах |

| Не работает один из контуров тормозной системы (сопровождается снижением эффективности торможения) | Замените поврежденные детали и прокачайте систему. Если это не приведет к желаемому результату, обратитесь в сервис для проверки антиблокировочной системы тормозов |

| Увеличенное усилие на педали тормоза при торможении |

| Неисправен вакуумный усилитель | Замените усилитель |

| Поврежден шланг, соединяющий вакуумный усилитель и впускную трубу двигателя, или ослаблено его крепление | Замените шланг |

| Разбухание резиновых уплотнителей цилиндров из-за попадания в жидкость бензина, минеральных масел и т.п. | Замените цилиндры, промойте и прокачайте систему |

| Писк или вибрация тормозов | |

| Замасливание фрикционных накладок | Зачистите накладки металлической щеткой с применением теплой воды с моющим средством. Устраните причины попадания жидкости или смазки на тормозные колодки |

| Износ накладок или инородные включения в них | Замените колодки |

| Чрезмерное биение или неравномерный износ (ощущается по вибрации педали тормоза) тормозного диска | Прошлифуйте или замените диск, если толщина тормозных дисков передних колес менее 10,6 мм |

1.5. Ремонт детали узла

Замена передних тормозных колодок Рено Логан.

Снимаем колесо и видим собственно сам узел:

Придерживая ключем на 17 гайку пальца суппорта, ключем на 13 откручиваем болт крепления:

Откидываем суппорт и убираем одну, внутреннюю колодку:

Мощной отверткой через оставшуюся колодку (что-бы не повредить диск) утапливаем тормозной цилиндр:

Утапливаем для того, что-бы влезли новые колодки, они-то шире!

Осталось проверить, легко ли перемещаются пальцы суппорта. При необходимости аккуратно оттягиваем пыльники и закладываем смазку (консистентную, термостойкую. Можно графитовую или медную).

Ставим новые колодки, и закручиваем новый болт (обычно идет в комплекте с колодками).

Ставим на место колесо.

Замена задних тормозных колодок Рено Логан

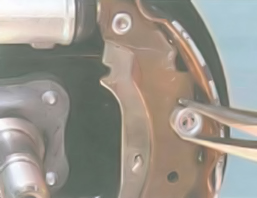

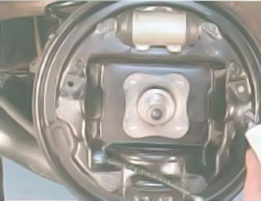

Снять тормозной барабан заднего колеса.

Демонтировать пружину рычага регулятора зазоров с передней тормозной колодки.

Демонтировать второй конец пружины с рычага регулятора зазоров.

Снять рычаг регулятора зазоров.

Вывести из отверстия, расположенного в задней тормозной колодке стяжную пружину, подцепив ее при помощи отвертки.

Снять с тормозных колодок стяжную пружину.

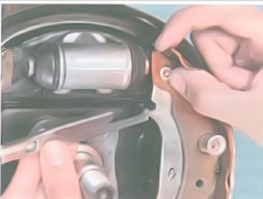

Вывести конец верхней стяжной пружины из зацепления задней тормозной колодки при помощи плоскогубцев.

Примечание. Выполнять демонтаж стяжных пружин при помощи отвертки или плоскогубцев следует выполнять крайне осторожно, в противном случае возможно получение травм. Лучше всего и безопаснее использовать специальные клещи для демонтажа стяжных пружин.

Снять стяжную пружину, провернув второй ее конец в отверстии, которое находится в передней колодке.

Переместить вперед переднюю тормозную колодку

Провернув планку на 90 градусов вдоль оси, снять регулятор зазора вместе с распорной планкой.

Примечание. Снимая регулятор следует придерживать тормозную колодку.

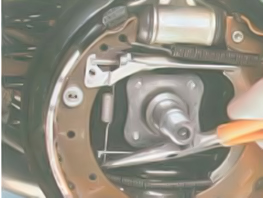

Надавить на чашку, которая крепит прижимную пружину и провернуть ее на четверть оборота, придерживая опорную стойку.

Снять пружину и крепежную чашку, затем демонтировать опорную стойку.

Отодвинуть заднюю тормозную колодку от тормозного щитка, затем снять разжимной рычаг с троса привода стояночного тормоза, перед этим разжав его пружину. Снять тормозную колодку.

Примечание. Сразу же после снятия тормозных колодок зафиксируйте поршни колесного цилиндра любым возможным способом, например, стяните жгутом из резины или свяжите проволокой, иначе поршни могут быть извлечены из цилиндра усилием распорной пружины, что,может привести к утечке тормозной жидкости из гидравлической системы.

Смазать тугоплавкой смазкой, предназначенной для тормозных механизмов, места прикасания тормозных колодок и тормозного щитка.

Также смазать, тугоплавкой смазкой, резьбовую часть стержня(указ. 1) распорной планки и навинтить на него гайку (указ 2), при этом не затягивать ее до упора.

Освободить поршни колесных цилиндров из фиксирующих устройств, затем смонтировать новые тормозные колодки в обратном порядке, перед этим сдавив плоскогубцами поршни рабочего цилиндра.

Выполнить установку тормозного барабана.

Выполнить регулировку зазора между тормозным барабаном и колодками, для этого следует нажать на педаль тормоза до упора 10-15 раз.

Примечание. Каждый раз нажимая на педаль тормоза, должен быть слышен щелчок регулятора зазоров.

Выполнить монтаж колеса и проверить качество вращения.

Таким же образом следует заменить тормозные колодки другого колеса.

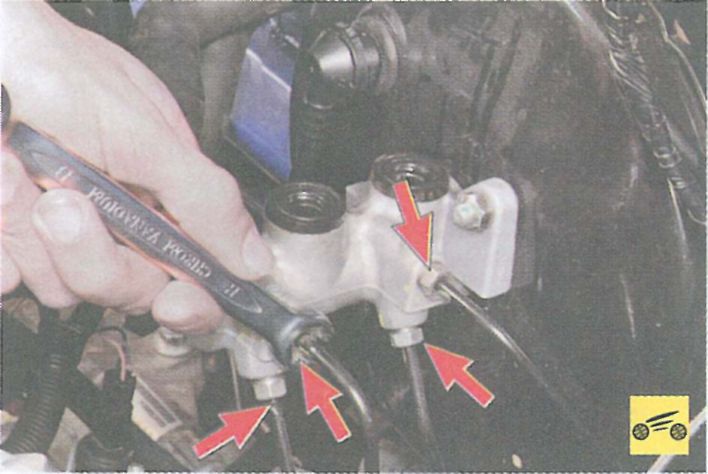

Вам потребуются: специальный ключ «на 11» для тормозных трубопроводов, ключ «на 13».

Замена главного тормозного цилиндра

1.Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2.Отверните пробку бачка главного тормозного цилиндра и откачайте тормозную жидкость из бачка, например, резиновой грушей.

3. Отверните гайки крепления к цилиндру четырех трубопроводов и отведите трубопроводы в сторону.

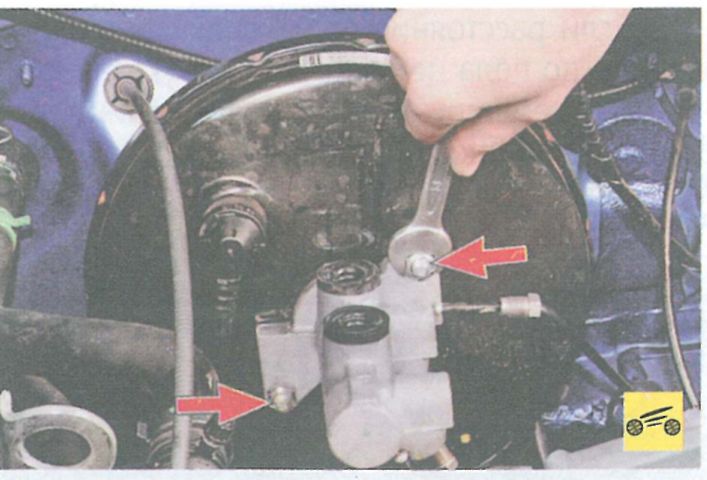

4. Отверните две гайки крепления главного тормозного цилиндра к вакуумному усилителю

5....и снимите главный тормозной цилиндр.

5....и снимите главный тормозной цилиндр.

1.6.Техническое обслуживание тормозной системы.

Техническое обслуживание - это ряд регламентных мероприятий, направленных на поддержание в исправном состоянии транспортное средство

Техническое обслуживание в основной период эксплуатации подразделяется на следующие виды:

· ежедневное обслуживание (ЕО);

· первое техническое обслуживание (ТО-1);

· второе техническое обслуживание (ТО-2);

· сезонное техническое обслуживание (СТО).

Перед техническим обслуживанием тормозов и тормозной системы очистите тормоз от грязи. Промойте его теплой водой, высушите сжатым воздухом. Бензин, солярку, трихлорэтилен, растворители не применяйте, т.к. они разъедают манжеты и уплотнители гидравлических цилиндров.

Поверхность фрикционных накладок тормозных колодок должна быть чистой, без следов грязи и смазки, загрязненные накладки очищают жесткой щеткой и промывают уайт-спиритом. При обнаружении смазки на накладках проверьте, нет ли подтеканий тормозной жидкости через уплотнители.

Во время обслуживания оберегайте тормоза от попадания на них масла.

Т.О.-1 Раз в год (через каждые 10-15 тыс. км) проверяют уровень тормозной жидкости, состояние колодок передних тормозов и эффективность работы передних тормозов.

Т.О.-2 Раз в 2 года (через каждые 20-30 тыс. км) проверяют работоспособность стояночного тормоза, эффективность работы задних тормозов и состояние их колодок, работоспособность регулятора давления.

Работоспособность вакуумного усилителя тормозов следует проверять через 30-45 тыс. км пробега (раз в 3 года). Не реже, чем через 50-60 тыс. км пробега меняют тормозную жидкость.

Уровень тормозной жидкости в бачке должен доходить до нижней кромки заливной горловины или до метки МАХ. Если нужно, долейте.

Нажатием толкателя на крышке бачка проверьте работоспособность сигнализатора уровня жидкости.

Причиной утечки жидкости обычно является износ манжет в колесных цилиндрах. Полную замену тормозной жидкости в автомобилях рекомендуется проводить раз в пять лет. Западные же производители автомобилей полагают, что данную операцию лучше проводить раз в два года или каждый год.

Регулярно очищайте вентиляционное отверстие на крышке бачка для тормозной жидкости.

Шланги и трубопроводы тормозов нельзя очищать наждаком, проволочными щетками или отверткой. Повреждение наружной оболочки может привести к коррозии. Очищать шланги и трубопроводы надо осторожно и аккуратно. Первые три года необязательно осматривать гибкие шланги тормозов. Однако со старением машины делайте это регулярно (примерно раз в год).

При обнаружении трещин на наружной оболочке или появлении вздутий во время нажатия на педаль тормоза замените шланг. Чтобы найти повреждения, шланг следует перегибать в разные стороны, но не перекручивать. Места соединений трубок и шлангов не должны быть сырыми. При поворачивании рулевого колеса влево и вправо до упора тормозные шланги не должны задевать за детали автомобиля.

Растрескавшийся тормозной шланг, корд которого еще не пострадал, можно попытаться восстановить следующим образом. Снимите его, хорошенько промойте бензином и нанесите по всей длине в три слоя растворенную в бензине сырую резину. Каждый слой просушите 15-20 минут. Затем поместите шланги в нагретую до 120-130 град духовку газовой или электрической плиты на полчаса для вулканизации. Этим же способом можно восстанавливать защитные чехлу шаровых опор и рулевых тяг. Однако следует помнить, что надежность любых восстановленных деталей будет намного ниже.

2. Организационная часть.

2.1.Организация рабочего места.

Рабочее место представляет участок площади, соответствующим образом оборудованный и оснащенный для выполнения работы одним рабочим или бригадой рабочих. Оно должно быть обеспечено всем необходимым для бесперебойного выполнения производственного задания, а работы должны выполняться в строгом соответствии с регламентированной технологией.

Рабочее место представляет участок площади, соответствующим образом оборудованный и оснащенный для выполнения работы одним рабочим или бригадой рабочих. Оно должно быть обеспечено всем необходимым для бесперебойного выполнения производственного задания, а работы должны выполняться в строгом соответствии с регламентированной технологией.

Слесарь по ремонту автомобилей автотранспортного предприятия выполняет работы, связанные с обслуживанием и текущим ремонтом подвижного состава на специализированных постах в гаражных модулях.

Для выполнения технического обслуживания и текущего ремонта посты оборудуют смотровыми устройствами, обеспечивающими доступ к автомобилю со всех сторон.

Набор инструментов для слесаря

Набор головок (от 6 до 32), набор ключей (от 6 до 32), молоток, пассатижи, бокорезы, пилящий инструмент (болгарка, ножовка по металлу), напильники и т.д.

2.2. Техника безопасности.

Виды инструктажей

Вводный

Вводный инструктаж проводят со всеми принимаемыми на работу независимо от их образования, стажа работы по данной профессии или должности, а также с командированными для работы на данном предприятии, учащимися и студентами, прибывшими на производственное обучение или практику.

Первичный

Первичный инструктаж на рабочем месте проводят перед началом выполнения работы со всеми вновь принятыми в организацию, командированными из другой организации, учащимися и студентами, прибывшими на производственное обучение или практику, и с персоналом, выполнявшим новую для него работу.

Повторный

Повторный инструктаж проводят не реже 1 раза в 3 мес. непосредственно на рабочем месте с каждым работающим независимо от его квалификации, образования и стажа работы

1. Любые работы по ремонту либо техническому обслуживанию автомобиля необходимо проводить в просторном, хорошо вентилируемом и освещенном помещении.

2. Оборудование мастерской (грузоподъемные механизмы, станки, электроинструменты) должно быть специально приспособлено для выполнения ремонтных операций с автомобилем (например, для питания переносных осветительных приборов желательно использовать источники низкого напряжения – 36 или 12 В, а не 220 В).

3. Не курите и не пользуйтесь открытым пламенем в помещении, где находится автомобиль, горюче-смазочные материалы и пр.

4. При работе со слесарным инструментом используйте перчатки, они защитят руки не только от грязи, но и от царапин и порезов.

5. Любые работы снизу автомобиля выполняйте в защитных очках.

6. При проведении кузовного ремонта (шпатлевка, покраска, шлифовка) наденьте респиратор и обеспечьте дополнительную вентиляцию помещения.

7. Работы, связанные со снятием или установкой тяжелых узлов и агрегатов

автомобиля, выполняйте с помощником.

8. Емкости с горюче-смазочными и лакокрасочными материалами, хранящимися в мастерской, всегда должны быть плотно закрыты. Не допускайте нахождения таких материалов в зоне падения искр при использовании металлорежущего инструмента.

9. Не допускайте попадания масел (особенно отработанных), антифриза и электролита на открытые участки кожи. В случае попадания смойте как можно быстрее мыльным раствором.

10. Не используйте бензин, дизельное топливо, растворители и другие подобные материалы для очистки кожи рук.

11. Помните, что неправильное обслуживание электрооборудования и топливной аппаратуры может привести к пожару. Если вы не уверены в своих знаниях по обслуживанию указанных систем, лучше обратитесь к специалистам. Если вы все же решили выполнить работу самостоятельно, то строго следуйте всем имеющимся рекомендациям и предупреждениям.

12. Соблюдайте особую осторожность при ремонте автомобилей, оснащенных подушками безопасности или преднатяжителями ремней безопасности. Не пытайтесь самостоятельно ремонтировать узлы этих систем (электронный блок управления и модули подушек безопасности, рулевое колесо, датчики удара, преднатяжители ремней и пр.), так как неправильное выполнение работ может привести к срабатыванию этих устройств и, как следствие, к тяжелым травмам. Перед выполнением любых работ в зоне расположения этих устройств внимательно изучите все рекомендации и предупреждения.

13. Инструменты и оборудование, применяемые при ремонте автомобиля, должны быть в исправном состоянии. Особое внимание необходимо уделять состоянию изоляции электрических проводов.

14. При обслуживании автомобилей, оснащенных системой кондиционирования воздуха, не допускайте разгерметизации системы, так как содержащийся в ней хладагент ядовит.

2.3. Пожарная безопасность

Поиск по сайту: