|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ПЛАСТИЧЕСКИЕ МАССЫ И ИЗДЕЛИЯ НА ИХ ОСНОВЕ

1.Общая характеристика материалов на основе высокомолекулярных соединений

2.Классификация высокомолекулярных соединений

3.Синтез высокомолекулярных соединений

4.Физическое и фазовое состояние высокомолекулярных соединений

5.Пластические массы, их классификация и состав

6.Методы переработки пластмасс в изделия

7.Дефекты при изготовлении изделий из пластмасс

8.Пластические массы, применяемые в производстве товаров народного потребления

9.Характеристика ассортимента изделий из пластмасс

10.Требования к качеству изделий из пластических масс

11.Маркировка, упаковка и хранение изделий из пластмасс

Глава 1

Общая характеристика материалов на основе высокомолекулярных соединений

Пластическими массами называют материалы, основу которых составляют полимеры, находящиеся в период формирования изделий в вязкотекучем или высокоэластическом состоянии, а в процессе эксплуатации - в твердом (кристаллическом или стеклообразном) состоянии.

Полимеры являются высокомолекулярными соединениями, молекулы которых, называемые макромолекулами, состоят из большого числа одинаковых группировок, связанных между, собой химическими связями.

Вместе с тем довольно часто к полимерам относят также высокомолекулярные соединения, цепи которых состоят из различных нерегулярно повторяющихся групп. К ним принадлежат биополимеры, сополимеры, блоксополимеры и другие подобные соединения, т. е. химические соединения с высокой молекулярной массой - от нескольких тысяч до нескольких миллионов.

В состав макромолекул высокомолекулярных соединений, являющихся основным компонентом пластмасс, входят тысячи атомов, связанных друг с другом валентными силами. Именно от химического состава высокомолекулярных соединений, величины их молекулярной массы, гибкости цепей, степени их упорядоченности и других факторов зависят свойства систем, в т. ч. и пластмасс, которые создаются на основе высокомолекулярных соединений. Высокомолекулярные соединения характеризуются целым рядом свойств, присущих только этому классу веществ.

Различия в свойствах низкомолекулярных и высокомолекулярных соединений определяются целым рядом особенностей последних, основные из которых следующие:

1.Высокомолекулярные соединения характеризуются большой молекулярной массой своих молекул (макромолекул), составляющей от 103 до 107.

2.Макромолекулы высокомолекулярных соединений характеризуются анизотропией своих размеров: их длина составляет

от 4000 до 8000 А, а "толщина" - всего 3,5-7,5 А(А = 10~* см = 10-10м)

3.Макромолекулы состоят из многократно повторяющихся участков (элементарных звеньев).

4.Для высокомолекулярных веществ характерна большая гибкость макромолекул, связанная с возможностью внутреннего вращения атомов и атомных групп, входящих в состав макромолекул, а также отдельных участков цепи (так называемых сегментов) во

круг химических связей. В результате реализации этой возможности макромолекулы могут менять свою конформацию, т. е. форму расположения в пространстве.

5.Важнейшей особенностью высокомолекулярных соединений является их способность к проявлению больших деформаций (до нескольких сотен процентов) и наличие для ряда соединений этого

класса особого состояния - высокоэластичности.

6.В высокомолекулярных соединениях ярко проявляются так называемые релаксационные процессы, характеризующие изменение состояния высокомолекулярных соединений во времени, связанные с установлением в таких материалах статистического равновесия.

7.Для высокомолекулярных соединений характерным является полидисперсность, свидетельствующая о том, что высокомолекулярные соединения состоят из макромолекул разной длины. Иными словами, любое высокомолекулярное соединение представляет собой смесь макромолекул различной длины, которая определяется степенью полимеризации, т. е. числом мономерных звеньев, из которых она состоит.

8.Высокомолекулярные соединения не способны перегоняться или переходить в газообразное состояние без разложения (т. е. с сохранением своей химической структуры и молекулярной массы).

Для высокомолекулярных соединений температура кипения выше

температуры разложения (Гкип > Г азл).

9.Ряд полимеров (линейные и разветвленные) могут образовывать растворы высокой вязкости. При этом растворение полимеров проходит через стадию их набухания.

Глава 2

Классификация высокомолекулярных соединений

Классификация высокомолекулярных соединений может проводиться по различным признакам.

Ниже приводится несколько видов классификации высокомолекулярных соединений по важнейшим характерным признакам.

1. По происхождению высокомолекулярные соединения подразделяют:

1)на природные (натуральные или естественные). Характерными представителями таких соединений являются природные белки, натуральный каучук, шелк, шерсть и др.;

2)искусственные, получаемые путем химической обработки натуральных высокомолекулярных соединений. К числу таких маериалов относятся: нитроцеллюлоза (используемая для получения целлулоида и этрола), ксантогенат целлюлозы (вискоза), ацетат целлюлозы;

3)синтетические, представляющие собой продукты процессов полимеризации или поликонденсации низкомолекулярных соединений. К этому наиболее важнейшему классу высокомолекулярных соединений относятся полиэтилен, поливинилхлорид, полиамиды, полистиролы, феноло-формальдегидные смолы, полиуретаны и многие другие соединения.

2.По природе высокомолекулярные соединения подразделяются:

1)на органические, в состав которых входят атомы углерода, водорода, азота, кислорода и других органогенов. Типичными представителями таких соединений являются белки, полиолефины, поливинил хлорид, феноло-формальдегидные (ф/ф) и эпоксидные смолы и т. д.;

2)неорганические, к которым можно отнести соединения на основе серы, кремния, фосфора и других неметаллов, среди которых самородная сера, кварц, тальк, корунд и др.;

3)элементоорганические, к числу которых относятся высокомолекулярные соединения, макромолекулы которых содержат наряду с углеводородными группами неорганические фрагменты, в первую очередь атомы поливалентных металлов (цинка, магния, меди), а также кремния, фосфора и др. К таким соединениям относятся: кремнийорганические (полиорганосилоксаны), бор- и фосфорсодержащие полимеры.

3.По типу реакций получения высокомолекулярные соединения делятся:

1)на полимеризационные, получаемые из низкомолекулярных соединений (мономеров) с помощью реакции полимеризации. Химический (элементарный) состав таких соединений одинаков с составом низкомолекулярных соединений (мономеров), из которых получено высокомолекулярное соединение, т. к. реакции полимеризации протекают без выделения побочных продуктов. Типичными представителями их являются: полиэтилен, поливинилхлорид, полистиролы и др.;

2)поликонденсационные, получаемые из низкомолекулярных соединений с помощью реакций поликонденсации, протекающих с выделением побочных продуктов (воды, спирта и др.). В связи с этим химический состав таких высокомолекулярных соединений отличается от состава исходных продуктов (мономеров). К поликонденсационным соединениям относятся полиамиды, полиэфиры, эпоксидные смолы, феноло-формальдегидные смолы и др.

4.По отношению к действию повышенных температур высокомолекулярные соединения подразделяют:

1)на термопластичные - высокомолекулярные соединения, изменения свойств которых при нагревании (выше температур плавления или размягчения) носят обратимый характер. К материалам такого типа принадлежат полиэтилен, поливинилхлорид, полистиролы, полиамиды, поликарбонат и др.;

2)термореактивные - высокомолекулярные соединения, переходящие при нагревании до определенных температур в неплавкое и нерастворимое состояние. К таким соединениям относятся феноло-формальдегидные, меламино-альдегидные и эпоксидные смолы.

5.В зависимости от состава основной (главной) цепи высокомолекулярные соединения делят на два больших класса:

1)карбоцепные высокомолекулярные соединения, основная цепь которых построена только из углеродных атомов. К соединениям этого класса относятся: полиэтилен, поливинилхлорид, полистиролы, полиметилметакрилат (органическое стекло) и др.;

2)гетероцепные - высокомолекулярные соединения, в основной цепи которых помимо углеродных атомов содержатся атомы других элементов, чаще всего азота, кремния, кислорода, фосфора. Типичными представителями этого класса соединений являются природные белки, целлюлоза, полиамиды, полиэфиры (например, полиэтилентерефралат), мочевино-формальдегидные смолы и др.

6.По структуре макромолекул высокомолекулярные соединения могут подразделяться:

2)на линейные, характеризующиеся молекулами вытянутой или зигзагообразной формы без боковых ответвлений или с ответвлениями малой длины. Представителями этого класса являются полиэтилен, поливинилхлорид, полиамиды, полистиролы и др.;

2)разветвленные высокомолекулярные соединения, у которых длина основной цепи соизмерима с длиной боковых ответвлений. К таким соединениям относятся ряд полиакрилатов, различные сополимеры и блок-сополимеры, крахмал и др.;

3)пространственные (сетчатые, трехмерносшитые) высокомолекулярные соединения, представляющие собой связанные химическими связями во всех трех направлениях пространства отрезки макромолекул. Представителями этого класса соединений являются отвержденные феноло-формальдегидые, эпоксидные, карбамидные смолы, сшитые (вулканизированные) каучуки (резины, эбонит) и др.

Классифицировать высокомолекулярные соединения можно и по ряду других признаков, например: по отношению к воде (гидрофильные и гидрофобные), по форме макромолекул, по пространственному расположению боковых цепей и т, д.

Глава 3

Синтез высокомолекулярных соединений

Природные (естественные) органические высокомолекулярные соединения образуются в процессе биосинтеза в клетках растений и живых организмов и для использования выделяются из растительного и животного сырья с помощью экстракции, фракционного осаждения и других методов.

Природные неорганические высокомолекулярные соединения образуются в результате геохимических процессов, происходящих в земной коре.

Искусственные высокомолекулярные соединения получают путем химической модификации природных высокомолекулярных соединений за счет протекания химических реакций природного полимера с различными химическими агентами.

Так, например, сырьем для целого ряда искусственных высокомолекулярных соединений служат целлюлоза древесины и хлопковая целлюлоза, при обработке которых смесью азотной и серной кислот получают нитраты целлюлозы, один из которых - коллоксилин используется в качестве основного компонента (связующего) для получения целлулоида, этрола, целлюлозных пленок и лаков.

При взаимодействии целлюлозы с уксусным ангидридом получаются уксуснокислые эфиры целлюлозы - ацетаты целлюлозы, которые используются для получения ацетатного шелка, ацетил-целлюлозного этрола, кинопленок и лаков.

Синтетические высокомолекулярные соединения получают из низкомолекулярных веществ - мономеров - по реакциям полимеризации или поликонденсации.

Синтез высокомолекулярного вещества из низкомолекулярных веществ (мономеров) возможен лишь только в том случае, если молекула мономера может взаимодействовать по крайней мере с двумя другими молекулами, т. е. если исходное вещество имеет в своей структуре двойные связи или является по меньшей мере бифункциональным, т. е. содержит не менее двух функциональных групп, которые могут взаимодействовать между собой. К

функциональным группам относятся кислород-азот-серосодержащие группы типа

Примером монофункциональных соединений является, например, этиловый спирт (С2Н5ОН), метиламин (СН3МН2).

К бифункциональным соединениям, например, относятся этиленгликоль (НО — СН2 — СН2 — ОН), гексаметилендиамин (Н2М-(СК2)6-№12).

Примером трифункциональных соединений является, например, глицерин:

Высокоактивными мономерами, достаточно легко вступающими в реакции образования высокомолекулярных соединений, являются также вещества, содержащие двойные связи, например: этилен (СН2 - СН2), бутадиен-1,3 (СН2 = СН — СН = СН2) и др.

Если через А обозначить молекулу мономера, то упрощенно синтез высокомолекулярных соединений можно представить схемой:

п А -> — А' — А' — А' — А' —.. „

где А' - элементарное звено макромолекулы, которое по своему химическому (элементарному) составу либо аналогично элементарному составу мономера (в случае протекания реакции полимеризации), либо отличается от него (в случае реакции поликонденсации).

В настоящее время химия высокомолекулярных соединений располагает методами синтеза веществ, построенных как из одинаковых, многократно повторяющихся звеньев (—-А — А — А-— А —), так и из различных беспорядочно расположенных звеньев (— А — В — В — А — В — А — А — А —,). Возможен и синтез высокомолекулярных веществ, построенных из различных элементарных звеньев, но со строго определенным их расположением. Правда, следует отметить, что такой синтез технологически достаточно труден.

Характерной особенностью высокомолекулярных соединений является влияние условий проведения синтеза на свойства образующегося продукта. Этим синтез высокомолекулярных соединений отличается от синтеза низкомолекулярных веществ, где изменение условий проведения реакции влияет только на количественный выход продукта.

Это связано с тем, что при синтезе низкомолекулярных веществ в результате каждого реакционного акта образуются не связанные друг с другом молекулы нового вещества, поэтому от числа элементарных реакций зависит лишь количество вновь образовавшихся молекул, т. е. количественный выход синтезированного продукта.

При синтезе же высокомолекулярного соединения промежуточный продукт, образовавшийся в результате элементарных реакций, принимает участие в последующих элементарных реакциях, и результатом всех этих процессов является одна общая большая макромолекула.

В зависимости от метода и условий синтеза высокомолекулярного соединения изменяется его средняя молекулярная масса, а также количество макромолекул различной длины (изменяется полидисперсность полимера).

'Величина средней молекулярной массы и степень полидисперсности влияют на возможность формирования физической структуры высокомолекулярного соединения, его физико-химические и физико-механические свойства. Вследствие этого кинетика реакции образования высокомолекулярных соединений приобретает особенно важное значение.

В настоящее время известно четыре основных метода синтеза высокомолекулярных соединений:

1)полимеризация;

2)поли конденсация;

3)ступенчатая полимеризация;

4)реакции превращения.

Наиболее распространенными из них являются два первых метода.

Полимеризация представляет собой цепную реакцию получения высокомолекулярных соединений, в ходе которой молекулы мономера последовательно присоединяются к активному центру, находящемуся на конце растущей цепи.

Реакция полимеризации характерна для соединений с двойными связями, число и характер которых в молекуле мономера могут быть различными.

Простейшим примером такой реакции является полимеризация олефинов или их производных в результате раскрытия двойных связей:

п СН2 = СН2

СП,

СН2 —СН2-

Полимеризоваться могут также мономеры, содержащие в молекуле две или более двойных связей (полиены), тройные связи (производные ацетилена) и др. Например:

n СН2 = СН — СП = СН2 -» — [ — СН2 —СН - СП — СН2— ]n.

При протекании реакций полимеризации всегда наблюдается снижение количества двойных связей в реагирующих веществах, уменьшение общего числа молекул в системе и увеличение их средней молекулярной массы.

В результате полимеризации непредельных углеводородов образуются карбоцепные полимеры.

Полимеризация не сопровождается выделением побочных продуктов и, следовательно, протекает без изменения элементарного состава реагирующих веществ.

Как всякая цепная реакция, процесс полимеризации состоит по крайней мере из трех основных элементарных стадий.

1.Образование активного центра, связанное с инициированием молекул мономера, т. е. переходом их в активное состояние: А —-> А*.

2.Рост цепи, характеризующийся ростом макромолекул и переходом активного центра на какую-либо другую частицу:

3. Обрыв цепи, связанный с гибелью активного центра в результате реакции с другим активным центром или каким-либо иным веществом.

Активными центрами в реакциях полимеризации могут являться либо свободный радикал, либо ион. В зависимости от этого различают радикальную и ионную полимеризацию.

При радикальной полимеризации активными центрами являются свободные радикалы - электронейтральные частицы, имеющие один или два неспаренных электрона, благодаря чему свободные радикалы легко вступают в реакции с различными мономерами.

Образование свободных радикалов может быть связано с превращением мономера в первичный радикал под влиянием тепловой энергии, света, ионизирующих излучений, а также за счет введения в полимеризующуюся систему свободных радикалов извне или веществ, легко распадающихся на свободные радикалы (инициаторов).

В зависимости от способа образования свободных радикалов различают термическую, фотохимическую, радиационную полимеризацию, а также полимеризацию под действием химических инициаторов, в качестве которых могут применяться перекиси и другие легко распадающиеся химические соединения.

При ионной полимеризации активными центрами являются положительно и отрицательно заряженные частицы - ионы, образующиеся в присутствии катализаторов, в качестве которых выступают соединения металлов, легко отдающие или принимающие электроны. В зависимости от заряда образующегося иона различают катионную и анионную полимеризацию.

При катионной полимеризации растущая цепь имеет положительный заряд, при анионной полимеризации растущие цепи несут на концах цепей отрицательный заряд.

В отличие от инициаторов радикальной полимеризации, катализаторы, активирующие процесс ионной полимеризации, в ходе протекающих реакций не расходуются и не входят в состав полимера.

Поликонденсация - это реакция образования высокомолекулярных соединений из нескольких молекул мономеров одинакового или различного строения, протекающая по механизму замещения функциональных групп.

Реакции поликонденсации протекают с выделением низкомолекулярных продуктов (воды, аммиака, спирта, хлористого водорода и др.), вследствие чего элементарный состав образующегося полимера отличается от элементарного состава исходных веществ - мономеров. Непременным условием протекания реакции поликонденсации является содержание в мономерах не менее двух функциональных групп (— ОН, — СООН, — МН2 и др.). Функциональность исходных веществ оказывает большое влияние на строение и свойства получаемых продуктов.

Как указывалось ранее, однофункциональные соединения образуют лишь низкомолекулярные вещества.

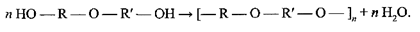

При поликонденсации бифункциональных соединений образуются линейные или циклические высокомолекулярные соединения. Так, при поликонденсации двухатомных спиртов получаются линейные полиэфиры:

При взаимодействии диаминов и дикарбоновых кислот образуются полиамиды:

В том случае, если в качестве мономеров используются три-или тетрафункциональные мономеры, реакция их поликонденсации приводит к образованию пространственно-сшитых высокомолекулярных соединений.

Известно несколько способов проведения реакций синтеза (полимеризации или поликонденсации) высокомолекулярных соединений:

-полимеризация и поликонденсация в блоке или массе;

-полимеризация и пол и конденсация в растворе;

-полимеризация и поликонденсация на поверхности раздела фаз

(эмульсионная или суспензионная);

-полимеризация и поликонденсация в расплаве;

-полимеризация и поликонденсация в твердой фазе;

-полимеризация в газовой фазе.

Синтез высокомолекулярных соединений в блоке или массе проводят в массе жидкого мономера. При этом если образующееся высокомолекулярное соединение растворимо в мономере, то по мере протекания реакции увеличивается вязкость системы, приводящая в конечном итоге к образованию монолитного блока продукта. Если получающееся высокомолекулярное соединение не растворимо или мало растворимо в мономере, то синтезируемый продукт получается в виде порошка либо пористой массы.

При полимеризации или поликонденсации в растворе реакция протекает в растворителе (как правило, органическом), в котором растворяется мономер. В зависимости от растворимости получающегося высокомолекулярного соединения в выбранном растворителе он либо находится в растворе, из которого по завершении синтеза выделяется осаждением (при хорошей растворимости конечного продукта реакции), либо выпадает в осадок, если получаемое соединение не растворимо в применяемом растворителе.

Межфазная поликонденсация и полимеризация проводятся на границе раздела двух несмешивающихся жидких фаз, обычно воды и углеводородов, образующих либо суспензии, либо эмульсии.

Метод синтеза высокомолекулярных соединений в расплаве применяется в том случае, когда исходные вещества (мономеры) и синтезируемое высокомолекулярное вещество устойчивы при температуре плавления и могут выдерживать длительное нагревание в расплаве без разложения. Достоинство этого метода - высокое качество получаемого продукта и отсутствие необходимости удалять из синтезированного соединения растворитель или другие жидкие фазы.

Некоторые мономеры способны вступать в реакции поликонденсации или полимеризации не только в жидкой фазе, но и в твердом состоянии, при температурах ниже температуры плавления. Твердофазную полимеризацию инициируют обычно у-излучением или частицами высокой энергий, а реакции твердофазной поликонденсации протекают в присутствии ряда катализаторов.

Полимеризация в газовой фазе - это реакция получения высокомолекулярного соединения из мономера, находящегося в газообразном состоянии. Типичным примером такой реакции является синтез полиэтилена из этилена, осуществляемый либо при высоких давлениях, либо в присутствии активных катализаторов.

Каждый из применяемых методов проведения реакций синтеза высокомолекулярных соединений имеет свои достоинства и недостатки, исходя из которых и происходит выбор метода синтеза высокомолекулярного соединения, технологического режима его осуществления, с учетом требуемой чистоты получаемого продукта и технологии его переработки с целью изготовления тех или иных изделий, а также необходимости получения материалов и изделий с оптимальным комплексом потребительских свойств.

Глава 4

Физическое и фазовое состояние высокомолекулярных соединений

Высокомолекулярные соединения могут существовать в кристаллическом и аморфном состоянии. Необходимым условием существования кристаллической структуры, характеризующейся наличием определенного порядка в расположении структурных элементов - кристаллической решетки, является регулярность (периодическая повторяемость) в строении достаточно длинных участков цепи. При этом такой порядок распространяется на участки полимера достаточно большой протяженности, включающие несколько тысяч мономерных звеньев. Поэтому о кристаллических полимерах говорят, что они характеризуются наличием "дальнего порядка".

В кристаллических полимерах возможно возникновение более совершенных, более крупных упорядоченных элементов различных кристаллических форм, называемых пластинчатыми кристаллами, фибриллами, кристаллитами, сферолитами и т. д. Эти кристаллические образования отличаются степенью совершенства своей структуры, формой, размерами, дефектностью и т. д.

Предельным случаем упорядочения кристаллических полимеров являются идеальные кристаллические тела - монокристаллы, которые можно вырастить из насыщенных растворов веществ в специальных условиях. В таких кристаллических телах строго определенное упорядоченное расположение атомов сохраняется по всему объему. Все реальные тела всегда содержат искажения строгого порядка, которые в полимерах могут быть связаны как с нарушениями регулярности в строении макромолекулы, так и с тем, что достаточно большая длина цепи макромолекулы затрудняет ее более или менее свободное перемещение, необходимое для создания упорядоченного строения. В связи с этим в кристаллических полимерах всегда встречаются области большей или меньшей упорядоченности. Эти области нельзя отделить друг от друга, т. к. в них могут входить одни и те же макромолекулы.

Эти области не образуют отдельных фаз, поэтому структуру кристаллического полимера можно рассматривать как сложное сочетание упорядоченных (кристаллических) и неупорядоченных (аморфных) участков. Фактически кристаллические полимеры являются лишь частично кристаллическими.

Количественной характеристикой кристаллического полимера является его степень кристалличности, определяемая как доля (в %) кристаллических (упорядоченных) областей в общей совокупности упорядоченных и неупорядоченных участков.

В зависимости от температурных условий кристаллические полимеры могут находиться в твердом (кристаллическом) и вязкотекучем (расплавленном) состоянии.

Процесс перехода, способного к образованию кристаллических структур полимера, из жидкого (вязкотекучего) состояния в твердое с образованием структур, характеризующихся упорядоченным расположением структурных элементов, называется процессом кристаллизации.

Процесс перехода кристаллического полимера в вязкотекучее (жидкое) состояние (расплав) называется плавлением. Эти процессы связаны с образованием новой фазы (кристаллической или аморфной) и называются фазовыми переходами первого рода. Такие процессы всегда протекают с выделением (кристаллизация) или поглощением (плавление) тепла.

Температуры, при которых происходят такие фазовые переходы, называются температурами плавления и кристаллизации (7^ и Г).

При охлаждении находящихся в жидком (вязкотекучем) состоянии полимеров, не способных образовывать упорядоченные кристаллические структуры, происходит переход полимера из жидкого в твердое состояние без образования новой фазы, т. е. полимер по-прежнему находится в неупорядоченном (аморфном) состоянии. Суть происходящего в этом случае процесса состоит только в повышении вязкости системы. Такой переход аморфного полимера из жидкого (высоковязкого) в твердое состояние без образования упорядоченной (кристаллической) фазы называется стеклованием. Этот процесс, не сопровождающийся тепловыми эффектами (выделением или поглощением тепла), происходит обычно в некоторой температурной области, охватывающей интервал в 10-20 °С. В этой температурной области постепенно теряются свойства, характерные для жидкого состояния, и приобретаются свойства, которые отличают данный полимер в твердом стеклообразном состоянии.

Средняя температура области перехода, определяемая по изменению характерных для определенных материалов свойств, называется температурой стеклования (Тс).

В стеклообразном состоянии в аморфном полимере происходят лишь колебательные движения атомов, из которых построены цепи (макромолекулы) полимера. Колебательные движения определенных звеньев, участков цепи (сегментов), а тем более перемещения цепи как единого целого в этой температурной области не имеют места.

При нагревании выше температуры стеклования за счет тепловой энергии облегчается подвижность элементов цепи: вначале начинают проявляться крутильные колебания отдельных звеньев и участков цепи, а затем цепь приобретает способность изгибаться. Состояние полимера, в котором реализуется способность макромолекул проявлять свой гибкоцепной характер, называется высокоэластическим. В этом состоянии полимер способен к очень большим обратимым деформациям, происходящим даже при небольших нагрузках.

При дальнейшем повышении температуры у линейных и разветвленных (но не пространственно сшитых) полимеров происходит переход в вязкотекучее состояние, при котором макромолекулы приобретают способность перемещаться относительно друг друга, т. е. течь. Этот процесс происходит в некоторой температурной области, средняя температура которой определяется как температура течения.

Эти три физических состояния (стеклообразное, высокоэластическое и вязкотекучее), характерные для аморфных полимеров, могут проявляться и у кристаллизующихся полимеров, т. е. систем с низкой степенью кристалличности, но склонных к дополнительной кристаллизации в определенных температурных условиях (как правило, в области температур выше температур стеклования).

Область высокоэластического состояния является особенно важной для целого ряда материалов, называемых эластомерами.

Эластомеры представляют собой высокомолекулярные соединения, обладающие высоко эластическим и свойствами в широком интервале температур, охватывающем практически всю область температур их эксплуатации. В группу эластомеров входят каучуки натуральные, каучуки синтетические, резины, герметики и др.

Каучуками называют природные или синтетические линейные или разветвленные высокомолекулярные соединения, обладающие при обычных температурах высокоэластическими свойствами и используемые для получения резин.

В отличие от каучуков, являющихся линейными или разветвленными полимерами, резины являются трехмерносшитыми композициями на основе каучуков, обладающими в условиях эксплуатации высокоэластическими свойствами.

Глава 5

Пластические массы, их классификация и состав

Как указывалось ранее, в отличие от эластомеров, эксплуатирующихся в высокоэластическом состоянии, пластические массы эксплуатируются в твердом - кристаллическом или стеклообразном состоянии.

Классификации пластических масс могут быть разными. В табл. 7.1 приведена классификация пластических масс по ряду важнейших признаков.

Классификация пластических масс

Как следует из представленной классификации, одним из важнейших классификационных признаков является состав пластмасс. По этому признаку пластмассы подразделяются на однородные (ненаполненные) и композиционные (наполненные) системы.

Однородные пластмассы состоят, как правило, только из высокомолекулярного вещества.

Неоднородные (композиционные) пластические массы, помимо основного вещества (высокомолекулярного соединения), содержат различные добавки, позволяющие повысить уровень потребительских свойств материалов, их перерабатываемость, устойчивость к действию внешних факторов при эксплуатации и хранении, улучшить эстетические и другие свойства. В качестве добавок, выполняющих такие функции, используются наполнители, пластификаторы, стабилизаторы, антиоксиданты (антиокислители), красители и другие компоненты.

Указанные ингредиенты вводятся в пластические массы от нескольких долей до нескольких десятков процентов от количества полимерной смолы.

Одним из важнейших компонентов пластмасс являются наполнители, оказывающие большое влияние на такие важные свойства пластмасс, как прочность, твердость, теплостойкость, теплопроводность, диэлектрические, электрические и другие показатели.

По происхождению наполнители могут быть органическими и неорганическими (минеральными). По своей структуре наполнители подразделяются на порошкообразные (кварцевый песок, древесные опилки, окислы и соли металлов и др.), волокнистые (стеклянные, синтетические, асбестовые, хлопковые и другие волокна и очесы), листовые (бумага, ткань, стеклоткань и т. д.).

С использованием указанных выше наполнителей изготавливают пресс-порошковые пластмассы, представляющие собой смеси с порошкообразным наполнителем и волокниты, аналогичные смеси смол с волокнистым наполнителем. Слоистые пластики представляют собой пропитанные смолой, спрессованные и отвержденные системы на основе хлопчатобумажной ткани (текстолиты), стеклоткани (стеклотекстолиты), бумаги (гетинаксы) и др. Особый класс наполненных пластмасс представляют собой газонаполненные системы, имеющие ячеистую структуру с открытыми (поропласты) и закрытыми (пенопласты) порами. Следует отметить, что введение в полимерные композиции наполнителей не только повышают их свойства, но и снижает стоимость (особенно пресс-порошковых и волокнистых материалов), т. к. стоимость применяемых наполнителей, как правило, ниже стоимости полимерной смолы.

Содержание наполнителей в пластмассах, как правило, не превышает 50% (в расчете на высокомолекулярный компонент), составляя в отдельных случаях -90%. Между тем с увеличением содержания наполнителя в пресс-композициях и волокнитах затрудняется переработка композиций вследствие уменьшения их текучести.

Пластификаторы применяют для повышения пластичности, снижения хрупкости и расширения температурного интервала существования композиции в высокоэластическом состоянии. Пластификаторы должны хорошо совмещаться с полимерным связующим, иметь низкую летучесть и не должны мигрировать на поверхность ("выпотевать") в процессе эксплуатации и хранения. В качестве пластификаторов используют эфиры карбоновых и фосфорных кислот, нафтеновые минеральные масла и другие соединения. Наиболее широко распространенными пластификаторами являются эфиры фталевой кислоты и алифатических спиртов (фталаты), такие как дибутил- и диоктилфталат. Содержание пластификаторов в композициях может изменяться в широких пределах и достигать 40-50% от массы полимера.

Стабилизаторы применяют для защиты полимерного связующего от процессов старения, протекающих при переработке пластмасс, а также хранении и эксплуатации пластмасс и изделий на их основе. Основными видами стабилизаторов являются: термостабилизаторы - системы, тормозящие процессы термодеструкции; антиоксиданты, являющиеся ингибиторами окислительных процессов; антиозонанты - добавки, замедляющие процессы озонного старения; фото стабилизаторы - добавки, тормозящие процессы фотоокислительной деструкции; антирады - системы, замедляющие протекание процессов, вызванных действием ионизирующих излучений.

В качестве стабилизаторов в полимерных композициях используются производные фенолов и ароматических аминов, сажа и другие вещества. Содержание стабилизаторов в пластических массах могут колебаться от нескольких десятых долей процента до нескольких процентов.

С целью образования на определенной стадии переработки пластмасс сетки поперечных связей между макромолекулами в пластмассовые композиции вводят сшивающие агенты - отвердители. В качестве отвердителей могут применяться различные полифункциональные соединения (диамины, гликоли, аминоспирты, кислоты и т. д.), а также инициаторы, ускорители и активаторы полимеризации.

Для получения материалов с желаемой структурой в пластмассовые композиции могут вводиться структурообразователи - добавки, оказывающие влияние на процессы формирования надмолекулярных структур. Такими регуляторами структурообразования могут служить тонкодисперсные порошкообразные окислы и карбиды металлов, некоторые соли органических кислот, а также поверхностно-активные вещества. Содержание таких добавок составляет всего 0,1-1% от массы полимера.

Для получения пластмасс пористой структуры (поро- и пено-пластов) в композиции могут вводиться парообразователи - добавки, вызывающие образование газообразных продуктов либо за счет своего разложения, либо за счет протекания реакций с полимерным связующим.

Среди других добавок, вводимых в пластмассовые композиции, особое значение в последнее время приобрели антипирены — добавки, снижающие горючесть полимерного материала, затрудняющие его воспламенение, замедляющие процесс распространения в нем пламени или приводящие, в оптимальных вариантах, к его самозатуханию. В качестве антипиренов используют хлорсодержащие вещества, производные сурьмы, а также эфиры фосфорных кислот.

Введение в композиции антистатиков, представляющих собой в большинстве случаев различные поверхностно-активные вещества, препятствует возникновению и накоплению статического электричества в изделиях и конструкциях из полимерного материала.

В пластические массы, в первую очередь изготовленные на основе природных органических высокомолекулярных соединений, могут вводиться антисептики - добавки, предотвращающие или замедляющие процесс размножения грибов и микроорганизмов в полимерных материалах. В качестве антисептиков, вводимых в полимер в количестве долей процента, используются органические соединения олова, мышьяка, ртути, производные фенолов, салициловой кислоты и др.

Как следует из представленной в табл. 7.1 классификации, по природе полимерной основы (связующего) пластмассы подразделяются на пластмассы на основе синтетических смол и пластмассы на основе модифицированных природных соединений. Благодаря присущим им ценным свойствам наиболее перспективными являются пластмассы, полученные на основе синтетических смол.

Пластмассы на основе синтетических смол подразделяются по способу получения на полимеризационные и поликонденсационные, т. е. получаемые с использованием соответственно реакций полимеризации и поликонденсации. Очень важным с точки зрения методов переработки пластмасс в изделия и температурных условий эксплуатации последних является подразделение пластмасс на термопластичные и термореактивные.

Термопластичными пластмассами или термопластами называют композиции, которые при повышении температуры способны переходить в высокоэластическое или вязкотекучее состояние, а при охлаждении вновь возвращаться в твердое - кристаллическое или стеклообразное состояние. При таких переходах свойства материалов изменяются обратимо. Термопласты, перерабатываемые в изделия в вязкотекучем или высокоэластическом состоянии, могут подвергаться такой технологической операции несколько раз. К группе термопластов относится большое число пластмасс, представляющих собой чистые синтетические полимеры или композиции на их основе, такие как полиэтилен, полипропилен, поливинилхлорид, полистиролы, фторопласты, полиакрилаты, полиамиды, поликарбонаты и другие, а также композиции на основе полимеров природного происхождения, таких как нитроцеллюлоза, ацетилцеллюлоза и др.

Термореактивными пластмассами, или реактопластами, называют пластмассы, которые переходят в высокоэластическое или вязкотекучее состояние под действием температуры лишь на короткий период, соответствующий времени, необходимому для формования изделий, а затем теряют способность к таким переходам в связи с образованием трехмерносшитой пространственной сетки. Такой переход материала в неплавкое и нерастворимое состояние для реактопластов является необратимым. Вновь перевести отвержденную термореактивную пластмассовую композицию в размягченное или вязкотекучее состояние за счет повышения температуры не представляется возможным. К термореактивным относят пластмассы на основе феноло-формальдегидных, меламиноформальдегидных, эпоксидных смол, ряда полиуретанов, полиэфиров и других высокомолекулярных соединений.

Важным показателем для пластических масс, особенно для определения области их использования, являются физико-механические свойства, в первую очередь деформационные и прочностные характеристики, твердость, а также упругие свойства, характеризуемые величиной модуля упругости и модуля эластичности.

По комплексу этих показателей пластмассы условно можно подразделить на жесткие, полужесткие и мягкие.

Жесткие пластмассы являются твердыми композициями, имеющими преимущественно аморфную структуру. Они характеризуются высоким модулем упругости и низкими деформационными свойствами (относительное удлинение при разрыве составляет несколько процентов). Под действием напряжений в области нормальных (комнатных) и повышенных (до определенной величины) температур жесткие пластики способны длительно сохранять свою форму. К материалам этого типа относятся фено- и аминопласты, полистирол, полиметилметакрилат и другие пластмассы.

Полужесткие пластические массы представляют собой твердые, в известной степени упругие материалы, характеризующиеся, как правило, кристаллической структурой. Пластмассы этого типа характеризуются средней величиной модуля упругости и хорошей деформативной способностью, составляющей несколько десятков, а иногда несколько сотен процентов. Типичными представителями этой группы материалов являются полиэтилен, полиамиды, поливиниловый спирт и др.

Мягкие пластики представляют собой эластичные композиции преимущественно аморфной структуры, характеризующиеся низким модулем упругости и высокими деформационными свойствами. Причем, для них характерной является малая величина остаточной деформации при достаточно большой общей де-формационной способности. Развитие и исчезновение обратимой деформации в мягких пластиках происходит с малой скоростью, в отличие от эластомеров, где обратимые деформации проявляются и исчезают с большой скоростью.

Глава 6

Методы переработки пластмасс в изделия

Переработка пластмасс - это комплекс технологических процессов, обеспечивающий получение полуфабрикатов или изделий из пластмасс с использованием специального оборудования.

Технологический регламент получения изделий из пластмасс включает помимо основного процесса формования изделий целый ряд других мероприятий и операций. Одними из начальных этапов этого процесса являются проектирование рациональной конструкции изделия и формующих инструментов (формы, насадки, головки и др.), а также выбор метода переработки и его технологического режима, разработка рецептуры композиций, являющейся оптимальной для данного метода переработки и качества получаемых изделий.

Собственно процесс переработки включает в себя составление композиций и подготовку их к формованию путем гранулирования, таблетирования и сушки; изготовление изделий определенной формы и размера, а также последующую их обработку с целью повышения свойств и уровня качества путем термической обработки, а также подработки для удаления некоторых дефектов и т. д.

В зависимости от физического состояния полимерного связующего в материале методы переработки пластмасс можно подразделить на следующие группы:

-формование из полимеров, находящихся в вязкотекучем состоянии, с использованием методов литья под давлением, экструзии, горячего прессования, спекания, каландрования;

-переработка материалов, находящихся в высокоэластическом состоянии, с использованием листов или пленочных полуфабрикатов путем вакуумного и пневматического формования, горячего штампования, экструзии с раздуванием;

-формование из пластмасс, находящихся в твердом (стеклообразном или кристаллическом) состоянии, основанное на способности полимерных материалов проявлять вынужденную высокоэластичность, с использованием методов холодной штамповки, прокатки и др.;

-изготовление изделий непосредственно из жидких мономеров, так называемым химическим формованием, при котором полимеризация производится непосредственно в формах, соответствующих формам изделий или полуфабрикатов (например, получение листового органического стекла);

-формование изделий из растворов и дисперсий полимеров: получение пленок методом полива с последующим испарением жидкой фазы, окунанием формы, ротационным формованием.

Рассматриваемые методы переработки пластмасс имеют свои достоинства и недостатки, с учетом которых выбирается тот или другой вид переработки.

Литье под давлением как один из методов переработки пластмасс основан на принципе передавливания плунжером расплава пластмассы под давлением в пресс-форму, имеющую внутреннюю форму и размеры, соответствующие формам и размерам формуемого изделия с последующим переводом пластмассовой композиции в пресс-форме в твердое состояние. Литье пластмасс происходит в высокопроизводительных литьевых машинах. Масса литьевых изделий может колебаться от нескольких грамм до нескольких килограмм. Основной группой материалов, перерабатываемых обычно методом литья под давлением, являются термопласты.

Характерными особенностями изделий, получаемых литьем под давлением является их зеркальный блеск и наличие следов от литникового канала (места выхода расплава из сопла (литника) литьевой машины).

Достоинствами этого метода являются его высокая производительность, возможность полной автоматизации процесса.

Недостатки метода - высокая стоимость формующего инструмента, а также сравнительно низкая производительность при изготовлении изделий сложной конфигурации.

Метод экструзии, как и метод литья под давлением, связан с переводом твердого полимера (в виде гранул или порошка) в расплав и последующим продавливанием расплава шнеком через сопло различного профиля, при выходе из которого расплав охлаждается и затвердевает, Метод экструзии позволяет получать профильные изделия непрерывной длины в виде стержней, труб, ленты, листов, пленок.

Достоинство этого метода - высокая производительность (до 3-3,5 т/ч).

Недостатки метода - сложность управления процессом и высокая стоимость оборудования.

Метод экструзии с раздуванием позволяет за счет раздувания горячим воздухом выходящей из экструдера полимерной композиции в виде рукава получать полые выдувные изделия типа бутылей, флаконов, канистр.

Горячим и холодным прессованием можно получить изделия сложной формы, размеров и толщины. Методом горячего прессования изготавливают в основном изделия из термореактивных пластмасс - фенопластов, аминопластов и др. Принцип производства изделий методом горячего прессования заключается в одновременном воздействии на прессовочную композицию повышенной температуры и давления, под действием которых пресс-композиция размягчается или плавится и заполняет объем пресс-формы, в которой отверждается за счет реакций химического сшивания (для реактопластов), либо после заполнения пресс-формы в ней охлаждается до перехода в твердое состояние (для термопластов).

Прессование реактопластов производят при повышенной температуре (160-190 °С) и высоком давлении (150-400 МПа).

Недостатками этого метода переработки пластмасс являются низкая производительность и трудность автоматизации технологического процесса.

Пневматическое и вакуумное формование позволяет получать объемные, как крупногабаритные, так и малые по размерам, изделия (от ванн до мелкой тары).

Принцип этого метода состоит в разогреве листовой заготовки выше температуры размягчения с последующим прижатием размягченного листа к копируемой форме избыточным давлением воздуха с усилием 1,5-5 атм. (пневматическое формование) или разряженным воздухом (вакуумом) ~0,9 атм.

Преимуществами этого метода являются низкая стоимость формующего инструмента, возможность автоматизации процесса и организации его непрерывности.

Недостатки - большое количество отходов, разнотолщинность получаемых изделий, относительно невысокая производительность.

Каландрование - это процесс непрерывного формования полимерного материала путем пропускания его расплава через зазор между вращающимися валками каландра. При каландровании расплавленная полимерная композиция проходит через ряд зазоров разной величины. При этом происходит увеличение ширины ленты материала при одновременном ее утоныпении, в результате чего получается полотно заданной толщины и ширины.

Метод каландрования используют для получения пластин, листов и пленок из термопластов.

Изделия и полуфабрикаты из пластмасс можно подвергать также механической обработке, сварке, склеиванию, отделке (например, полировке), декорированию (например, гравировке на поверхности, горячему тиснению, раскрашиванию, металлизации).

Глава 7

Дефекты при изготовлении изделий из пластмасс

Возникающие в процессе формования изделий из пластмасс дефекты имеют различное происхождение. Это могут быть дефекты, связанные с неудачно подобранным составом пластмассы (дефекты состава); дефекты, обусловленные нарушением технологического режима формования и его неправильным выбором (дефекты формования); а также дефекты, связанные с недостаточно тщательно проведенными операциями механической обработки или декорирования уже отформованных изделий (дефекты отделки).

Дефекты состава возникают при неправильном подборе рецептур или использовании недоброкачественных компонентов композиционных пластмасс, при нарушении оптимального их соотношения. К числу дефектов состава относят:

-инородные включения - видимые посторонние включения, являющиеся результатом загрязнения композиции пластмасс или оборудования;

-пониженную механическую прочность, возникающую при малом или избыточном содержании наполнителя. При малом содержании наполнитель не оказывает должного армирующего эффекта, при избытке - не полностью смачивается полимером;

-повышенное водопоглощение - результат избыточного количества гигроскопических наполнителей.

Дефекты формования возникают в связи с недостатками конструкции формы и формовочных машин, неправильным выбором или нарушением режима переработки пластмасс. Особенно важным является соблюдение температурного режима и продолжительности операции формования. При отклонениях от оптимальной температуры формования, неравномерном прогреве форм, слишком быстром или замедленном охлаждении могут происходить деструктивные процессы, возникать значительные внутренние напряжения, вызывающие деформацию изделий, появление дефектов внешнего вида, а также снижающие механическую прочность. К числу наиболее распространенных дефектов формования относят следующие:

-коробление - искривление формы изделий, вследствие различия температур пуансона и матрицы пресс-формы, извлечения из формы неохлажденного (для термопластов) или неотвержденного (для реактопластов) изделия, неравномерной усадки компонентов пластмассы;

-трещины - узкие щели в изделиях, возникающие вследствие значительных внутренних напряжений при нарушении температурного режима формования, а также излишней влажности формовочной смеси;

-раковины - пустоты в изделиях, которые образуются при попадании посторонних газовых включений или газообразных продуктов деструкции, усадочные раковины возникают при чрезмерно большой усадке отдельных компонентов смеси;

-вздутия - мелкие или крупные выпуклости на поверхности, возникающие вследствие повышенного содержания влаги в формовочной смеси, нарушении режима формования (слишком быстрое движение сердечника, нагнетающего воздух, малое удельное давление и др.);

-сколы - углубления на поверхности изделий, возникающие при механических повреждениях;

-заусенцы - острые выступы по краю и дну изделия;

-стыки технологические - видимые линии соединения (спая) порций литьевой массы, образующиеся при перегреве массы и малом давлении формования;

-разводы - заметные следы растекания пластмассы в виде полос или пятен вследствие различной вязкости отдельных участков расплавленной формовочной смеси;

-облой (грат) - утолщение на поверхности изделий по месту разъема формы вследствие избытка или малой текучести пресс- порошка;

-риски и царапины - результат обработки поверхности пресс-формы крупнозернистым абразивным материалом или повреждения посторонними включениями на поверхности пресс-формы;

-следы от литникового канала - неудаленный и незачищенный остаток материала, вышедшего из литникового канала, на лицевой поверхности изделия;

-следы от выталкивателя - выступы и углубления на корпусе, возникающие при выталкивании из формы не затвердевшего изделия;

-следы от разъема формы - утолщенный шов на поверхности изделия от затекания пластмассы при неплотном соединении частей формы;

-матовость - пятна пониженного блеска, образующиеся при недостаточной полировке и смазке формы, низкой температуре или недостаточной выдержке при прессовании. Дефекты отделки могут являться следствием небрежного или некачественного проведения ряда операций по исправлению дефектов формования: некачественное удаление облоя, плохая за-полировка рисок, царапин и следов от разъемов пресс-форм и др. Нанесение новых дефектов происходит в случае использования крупнозернистых абразивных материалов для зачистки облоя и удаления следов от литника. К дефектам отделки относятся также дефекты, связанные с посттехнологическим декорированием изделий: применение красочных составов с малой адгезией, нечеткий рисунок, смещение составных частей декора, отслоение декора, растекание красителя, небрежное выполнение декора и т. п. В соответствии с требованиями стандартов дефекты изделий подразделяют на недопустимые и допустимые.

Недопустимые дефекты - раковины, трещины, разводы, облой, коробление свыше 0,5% габаритных размеров (для прессованных изделий), миграция красителя, смещение составных частей рисунка и растекание красителя, искажающие внешний вид изделия.

Остальные дефекты допускаются в изделиях, если они не портят его внешнего вида и их размер (количество) не превышает допустимых пределов.

Глава 8

Пластические массы, применяемые в производстве товаров народного потребления

Пластические массы, используемые для изготовления товаров, обладают различными потребительскими свойствами, зависящими от химического строения основного компонента пластмасс - полимерного связующего, а также от вида и количества добавок, вводимых в ту или иную композицию.

Как указывалось ранее, в зависимости от характера процессов, протекающих при формовании изделий, пластические массы делят на термопластичные и термореактивные.

Наиболее широкое применение находят в настоящее время термопластичные материалы, отличающиеся способностью перерабатываться в изделия различными наиболее экономичными методами и сохраняющие способность к повторным переработкам. Среди термопластов наиболее широкое применение нашли материалы на основе полиолефинов, поливинилхлорида, полистирола, полиамидов, полиакрилатов. Эти материалы используются как в виде гомополимеров, так и в виде композиций, наполненных минеральными порошкообразными веществами или короткими стеклянными, углеродными или органическими синтетическими волокнами.

Одним из крупнотоннажных материалов являются полиолефины, к которым относятся полиэтилен, пропилен, полиизобутилен.

Полиэтилен - полимер общей формулы [ — СН2 -— СН2 — ]я представляет собой бесцветный кристаллический (55-85%) полужесткий или достаточно жесткий материал, характеризующийся высокой деформативной способностью (до нескольких сотен процентов), прочностью (10-30 МПа), хорошей морозостойкостью (до -60...-70 °С). Полиэтилен характеризуется высокой химической стойкостью: не растворяется в кислотах и щелочах, органических растворителях (до температуры 70 °С), стабилен при контакте с водой и маслами. Полимер не имеет характерного запаха и вкуса. 396

В зависимости от способа получения различают полиэтилен высокого (ПЭВД) и низкого (ПЭНД) давления, несмотря на общий химический состав и строение, отличающиеся друг от друга целым рядом свойств.

ПЭВД, имеющий, как правило, более низкую молекулярную массу, более низкую степень кристалличности, а также большую степень разветвленности макромолекул по сравнению с полиэтиленом низкого давления, характеризуется меньшей теплостойкостью (Гпл= 105-110 °С), более низкой плотностью (р = 910-911 кг/м3) и меньшей жесткостью.

ПЭНД имеет более высокую теплостойкость (Тпл= 120-130 °С), большие жесткость и прочность (до 30 МПа). Однако вследствие возможного наличия в материале следов катализаторов полиэтилен низкого давления не допускается для изготовления детских игрушек, а также изделий, контактирующих с пищевыми продуктами. ПЭВД широко применяется для изготовления посуды и детских игрушек, пленок, труб и соединительных деталей к ним, сани-тарно-технических изделий, различных емкостей, изоляции для проводов и кабелей, клеенок, волокон для технических целей.

Полипропилен - линейный кристаллический полимер (степень кристалличности -15%) общей формулы

по своим свойствам напоминает полиэтилен, но имеет меньшую плотность (900-910 кг/м3), отличается большей теплостойкостью (Т = 160-170 °С), но характеризуется меньшей морозостойкостью (температура хрупкости -5...-15 °С). Полипропилен имеет большую жесткость, чем полиэтилен, а получаемые из него пленки более прочные и более прозрачные. Достаточно высокая теплостойкость полипропилена позволяет подвергать изделия из него стерилизации. Однако, к сожалению, полипропилен и изделия из него отличаются низкой стабильностью к действию ультрафиолетовых лучей, одного из основных компонентов солнечного света, подвергаясь фотоокислительной деструкции под действием светопогоды.

Применяют полипропилен для изготовления хозяйственных и галантерейных товаров, игрушек, упаковочной тары для сыпучих товаров и жидких сред, деталей приборов и машин, труб, пленок, волокон и нитей.

Входящий в группу полиолефинов полиизобутилен представляет собой каучукообразный аморфный полимер общей формулы

Материал характеризуется высокой морозостойкостью, сохраняя свои высокоэластические свойства в диапазоне температур от +60 до -60 °С. Материал применяется в качестве электроизоляционных и антикоррозионных покрытий, для пропитки (прорезинивания) тканей, в качестве уплотнительного материала, а также для изготовления клеев, дающих эластичные швы.

Поливинилхлорид наряду с полиэтиленом относится к одному из самых крупнотоннажных полимеров.

Получается поливинил хлорид полимеризацией хлористого винила. Поливинилхлорид представляет собой аморфный полимер общей формулы

[-СН2 — СНС1 —]„,

характеризующийся достаточно высокой плотностью (1400 кг/м3) и хорошей химической стойкостью к действию кислот, щелочей, большого числа органических растворителей, жиров, нефтепродуктов и воды.

На основе поливинилхлорида получают жесткие и мягкие пластики. Жесткие поливинилхлоридные пластики, называемые винипластами, характеризуются низкой теплостойкостью (температура их размягчения - 65-70 °С), а при температуре выше 140 °С начинают разлагаться с выделением хлористого водорода.

Материал характеризуется высокой жесткостью, достаточной прочностью и устойчивостью к истиранию. Из винипласта изготавливают сантехническое оборудование, тару, галантерейные товары, водосточные и канализационные трубы. Широкое применение находит винипласт в электротехнике, а также, благодаря своей высокой химической стойкости, для облицовки химической аппаратуры.

Мягкий Поливинилхлорид, называемый пластикатом, представляет собой композиции на основе поливинилхлорида с добавкой пластификаторов (дибутилфталата, диоктилсебацината и др.), а также наполнителей, стабилизаторов, красителей и других компонентов. В зависимости от вида и количества введенного пластификатора морозостойкость изделий из пластиката колеблется от -15 до -60 °С. В области температур выше температур стеклования пластикат представляет собой эластичный, гибкий, легко склеивающийся и сваривающийся материал. Из пластиката изготавливают линолеум, гибкие трубы и шланги, летнюю обувь, галантерейные товары, изоляцию для проводников, клеящие ленты, пленки, используемые для упаковки, изготовления плащей, книжных переплетов, а также пасты для получения искусственных кож, клеенок, самоклеящихся обоев.

Полистирольные пластики представляют собой особую труппу полимеров аморфного строения, получаемых полимеризацией стирола с другими мономерами. Обычно в число полистирольных пластиков включают полистирол общего назначения, ударопрочный стирол, пенополистирол и ряд сополимеров стирола.

Собственно полистирол, называемый полистиролом общего назначения, представляет собой получаемый полимеризацией стирола полимер общего строения

Это прозрачный, достаточно хрупкий полимер, обладающий невысокой теплостойкостью (температура стеклования 85-90 °С), что ограничивает температурную область его использования в пределах 80 °С. Материал характеризуется высокими диэлектрическими свойствами, что обеспечивает ему широкое применение в радиотехнике в виде конденсаторных пленок - стирофлекса. Возможность и легкость переработки полистирола различными способами обеспечивает его широкое применение для изготовления бытовых и галантерейных изделий (вазы, шкатулки, пуговицы, гребни), лабораторной химической посуды, упаковочной тары, осветительной арматуры и др.

С целью устранения такого недостатка полистирола, как хрупкость, в последние годы был синтезирован ряд сополимеров стирола, характеризующихся высокой устойчивостью к ударным нагрузкам. Особенно большое значение имеют ударопрочные полистироды, представляющие собой сополимеры стирола и бутадиена, а также сополимеры стирола с акрил онитрилом (САН), тройной сополимер акрилонитрила, бутадиена и стирола (АБС-пластик). Все эти материалы, получаемые методами суспензионной или блочной полимеризации, отличаются значительно более высокой, чем у полистирола общего назначения, стойкостью к ударным нагрузкам (для некоторых марок сополимеров даже в несколько десятков раз). Более высокие прочностные свойства, хорошая деформативная стойкость, а также исключительная стойкость к ударным нагрузкам сополимеров стирола существенно расширили области применения полистирольных пластиков.

Из сополимеров стирола изготавливают корпуса приборов, радио-, фото-, электроаппаратуры, детали автомобилей (подфарники, козырьки, шкалы, указатели, приборные щитки), галантерейные товары, детали санитарно-технического оборудования и мебели, упаковку. При этом упаковка, изготовленная из ряда марок поли-стирольных пластиков (с минимальным содержанием стирола), допускается для упаковки пищевых продуктов.

Пенополистиролы находят широкое применение в качестве звуко- и теплоизоляционных материалов при изготовлении холодильников, в капитальном строительстве, судостроении и авиатехнике.

Полиакрилаты представляют собой полимеры и сополимеры акриловой и метакриловой кислот или их производных, имеющие линейное строение макромолекул с боковыми ответвлениями. Среди акрилатов наиболее широкое применение находят полиметил-метакрилат и полиакрилонитрил.

Полиметилметакрилат, цепь которого имеет строение

Материал является типичным аморфным полимером с температурой размягчения 105-110 °С и отличается достаточно высокой прочностью и высокой прозрачностью.

Полиметилметакрилат, часто называемый за свою высокую прозрачность органическим стеклом или плексигласом, отличается способностью хорошо пропускать ультрафиолетовые лучи: до 75% от падающего количества УФ-излучения (для сравнения: обычное силикатное стекло пропускает 0,5-1% падающего ультрафиолетового излучения). Материал легко перерабатывается методами вакуумного и пневматического формования, не поглощает влагу, устойчив к действию ряда растворителей.

Широко применяется для остекления самолетов и автомобилей, изготовления часовых стекол, хозяйственных и галантерейных изделий, в качестве имитатора хрусталя. Благодаря физиологической безвредности и устойчивости к действию влаги, кислотной и щелочной сред используется для изготовления зубных протезов и медицинского оборудова

Поиск по сайту: