|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Описание последовательности работы с ректификационной колонной

Московская государственная академия тонкой химической технологии им. М. В. Ломоносова.

Кафедра химии и технологии

Основного органического синтеза

Отчет

Работа ректификационной колонны в периодическом режиме

Преподаватель: Фролкова А.В.

Студентка:

Шерстобитова Е.

Группа: БС-54

Москва 2012

Режимы работы ректификационных колонн

В ректификационных установках периодического действия начальную смесь заливают в перегонный куб, где поддерживается непрерывное кипение с образованием паров. Пар поступает на укрепление в колонну, орошаемую частью дистиллята.

В колоннах периодического действия ректификацию проводят до тех пор, пока жидкость в кубе не достигает заданного состава. Затем обогрев куба прекращают, остаток сливают в сборник, а в куб вновь загружают на перегонку начальную смесь. Установки периодической ректификации успешно применяют для разделения небольших количеств смесей. Большим недостатком ректификационных установок периодического действия является ухудшение качества готового продукта (дистиллята) по мере протекания процесса, а также потери тепла при периодической разгрузке и загрузке куба. Эти недостатки устраняются при непрерывной ректификации.

Колонны непрерывного действия состоят из нижней (исчерпывающей) части, в которой происходит удаление легколетучего компонента из стекающей вниз жидкости, и верхней (укрепляющей) части, назначение которой—обогащение поднимающихся паров легколетучего компонента. Схема установки непрерывной ректификации отличается от периодической тем, что питание колонны начальной смесью определенного состава происходит непрерывно с постоянной скоростью; готовый продукт постоянного качества также непрерывно отводится.

Описание ректификационной колонны

Высота колонны составляет 4 метра, имеет 4 царги.

Диаметр примерно 5 см, внутри имеется свернутый слой нержавеющей решетчатой насадки, расположенной по всей высоте колонны, для увеличения площади соприкосновения при прохождении процесса.

Колонна выполнена из того же металла (нержавейка), насадочного типа.

Состоит из куба, обогреваемого тремя нагревательными элементами.

Работает при атмосферном давлении. Возможна, так же, работа под вакуумом.

Два источника питания, расположенные по высоте колонны, позволяют реализовать (теоретически) экстрактивный режим.

Шлемовая труба, находящаяся наверху колонны, имеет дополнительный подогрев, холодильник, качающуюся воронку, которая позволяет направлять полученный дистиллят в колонну или на отбор.

Исходная смесь

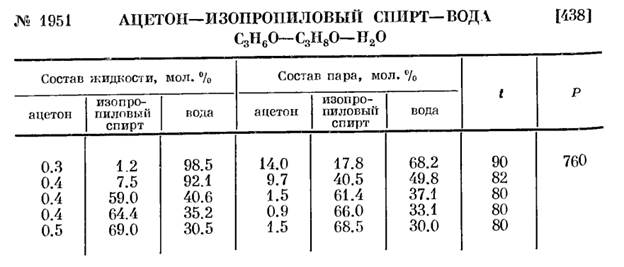

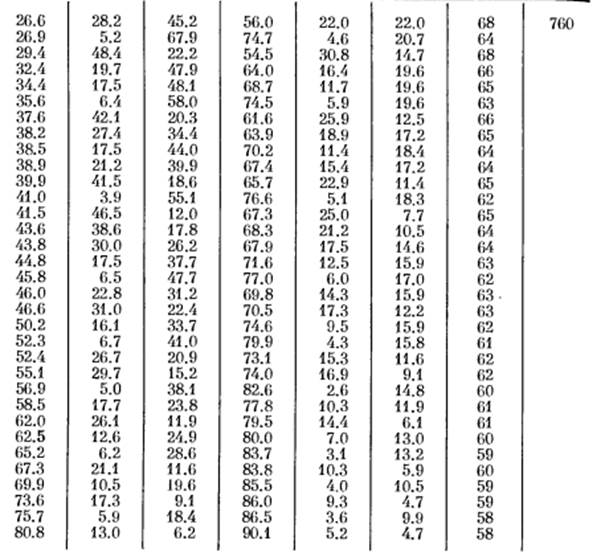

Исходная смесь состоит из трех компонентов: ацетона, ИПС и воды.

НЕАЗЕОТРОПНА

ИПС-ВОДА

ЕСТЬ АЗЕОТРОП: ГОМОГЕННЫЙ

АЦЕТОН-ИПС:

Р=760 мм. Рт. ст

| x | y | T |

| %моль Ацетон | ||

| 82,3 | ||

| 7,5 | 80,35 | |

| 3,2 | 79,65 | |

| 78,25 | ||

| 6,8 | 20,7 | 77,8 |

| 8,2 | 23,7 | 77,1 |

| 11,2 | 30,3 | 75,5 |

| 11,7 | 30,8 | 75,5 |

| 13,2 | 34,7 | 74,65 |

| 17,5 | 41,3 | 72,85 |

| 48,3 | 71,2 | |

| 23,5 | 50,5 | 70,6 |

| 23,7 | 50,8 | 70,4 |

| 30,2 | 68,6 | |

| 60,3 | 67,5 | |

| 36,7 | 63,2 | 66,7 |

| 39,4 | 65,5 | 65,9 |

| 45,3 | 68,5 | 64,9 |

| 63,4 | ||

| 56,5 | 62,3 | |

| 85,3 | 59,7 | |

| 77,5 | 88,5 | |

| 57,4 | ||

| 94,5 | 57,2 | |

| 56,1 |

НЕАЗЕОТРОПНА

НЕАЗЕОТРОПНА

Хроматографический анализ показал, что состав смеси изначально имел такой вид:

АЦЕТОН-30,12% мольных

ИПС-43,84% мольных

ВОДА-26,03% мольных

Описание последовательности работы с ректификационной колонной

Пуск

Изначально включаем компьютер, входим в систему как «гость», игнорируем всяческие обновления системы.

На рабочем столе кликаем иконку и запускаем программу «Колонна».

Читаем предупреждение о том, что надо включить воду.

Включаем водное охлаждение шаровым краном.

Открываем окно программы управления колонны с мнемонической схемой аппарата и окном вывода графической информации.

Включаем электропитание колонны.

Включаем «линейку управления» при помощи автомата включения, расположенный в нижней части «линейки управления» (тумблер вверх). На экране видно, что идет обмен, там так и написано!

Убеждаемся в исправности «линейки управления» по индикатору платы 5 (мигает зеленая лампочка).

Проверяем, чтобы все краны по высоте колонны были перекрыты.

Влили в куб необходимое количество жидкости до верхнего слива куба (через горловину куба или насосом питания) 3400 л. Нельзя чтобы было меньше 2000 л, колонна может перегореть!

Проверяем уровень заливки куба по индикатору уровня на мнемосхеме колонны, расположенном в правом нижнем углу экрана монитора.

Устанавливаем приемники кубовой жидкости и дистиллята.

Соединяем приемники с колонной.

На мнемосхеме устанавливаем качающуюся воронку в положение «Возврат»

Включаем обогрев куба на мощность 10% не более. Устанавливаем требуемые значения на пункте управления обогревом куба.

Контролируем температуру куба по показаниям на мнемосхеме.

Контролируем распределение температуру по высоте колонны.

Переключаем регулятор флегмы в режим «Работа». 20 сек - возврат, 20 сек – работа. Флегмовое число R=1.

Производим отбор дистиллята.

Поиск по сайту: