|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Размерный анализ сборочной единицы

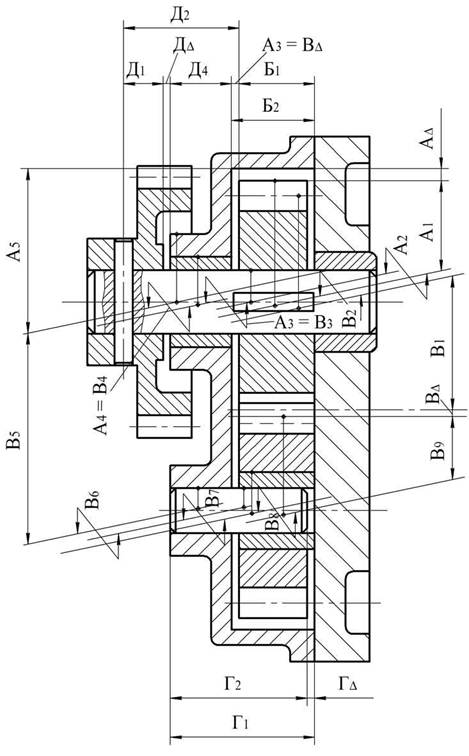

Проведем размерный анализ шестеренного масляного насоса трактора

(рис. 11.4), [13].

Рис.11.4.Схемы размерных цепей шестеренного насоса

Насос предназначен для подачи смазки к трущимся поверхностям деталей трактора под давлением 0,6 МПа, в объеме не менее 30 л/мин при частоте вращения зубчатых колес 2350 об/мин.

При изготовлении насоса необходимо обеспечить с требуемой точностью:

- радиальный зазор между зубчатыми колесами и корпусом насоса;

- зазор между корпусом и торцами зубчатых колес (торцовый зазор);

- боковой зазор между зубьями зубчатых колес;

- зазор между торцом оси ведомого зубчатого колеса и крышкой корпуса;

- зазор между корпусом и торцом ведомого зубчатого колеса; плотность контакта зубьев; легкость вращения зубчатых колес.

Первые пять задач могут быть решены при помощи размерных цепей А, Б, В, Г и Д (рис. 11.4). Плотность контакта зубьев зубчатых колес зависит от относительного поворота образующих эвольвентных поверхностей зубьев

в двух координатных плоскостях.

Для легкого вращения зубчатых колес необходимо, чтобы между торцами колес, корпусом и крышкой был выверен зазор не меньше толщины масляной пленки. Для этого должны быть обеспечены с соответствующей точностью расстояния между дном корпуса и торцами колес и поворот их относительно дна корпуса. Эти задачи позволяют решить в одной из координатных плоскостей размерные цепи Б и γ (рис. 11.5,а).

Необходимо также, чтобы были соблюдены требуемые зазоры в подшипниках, зависящие от диаметральных размеров отверстий втулок и валика (рис. 11.5,а, размерная цепь Е) и от точности относительного смещения и поворота осей отверстий в двух координатных плоскостях. Эти задачи могут быть решены в одной из координатных плоскостей при помощи размерных цепей К и µ (рис. 11.5,б).

Выявленные размерные цепи дают возможность выбрать методы достижения точности каждого из перечисленных параметров и оценить правильность простановки размеров и допусков на чертежах деталей насоса.

Например, радиальный зазор А∆ (рис. 11.5) описывается следующим уравнением размерной цепи А:

| А = -А1+А2+А3+А4+А5. | (11.1) |

Подставив номинальные значения составляющих звеньев из чертежей деталей, получим

А = -48,75+0+0+0+4,75=0. (11.2)

Рис.11.5.Схемы размерных цепей шестеренчатого насоса

После допуска замыкающего звена при расчете по методу полной взаимозаменяемости

| TA p = m∑−1 | TA i = 17 + 30 + 72 + 50 + 50 = 219мкм. | (11.3) |

| i =1 |

Координаты середины поля допуска этого звена

0 А = 0 А1 + 0 А2 + 0 А3 + 0 А4 + 0 А5 = 8 + 0 + 0 + 0 + 100 =108мкм. (11.4)

Верхнее и нижнее предельные отклонения

| В А р = | 0 А Р + 0,5ТА р = 108 + 0,5 ⋅ 219 = 218мкм. | (11.5) |

| Н А р = | 0 А Р − 0,5ТА р = 108 − 0,5 ⋅ 219 = 2мкм. | (11.6) |

| Техническими условиями на насос зазор задается в | пределах |

70-150 мм. Таким образом, при значениях допусков на размеры деталей, заданных чертежами, невозможно получить требуемый радиальный зазор методом полной взаимозаменяемости.

Проверим возможность достижения радиального зазора в требуемых пределах по методу неполной взаимозаменяемости при риске 0,25% (t=3) и при условии, что рассеяние погрешностей составляющих звеньев подчинено закону Гаусса (λAi=1/9). При этом целесообразно несколько уменьшить зазор

в подшипниках, который обычно назначается для насосов среднего давления

в пределах 0,002-0,003 от диаметра вала. Для вала диаметром 15 мм можно считать допустимым зазор в подшипниках от 30 до 45 мкм. Изменив в соответствии с этим значение допуска ТА3, при расчете точности радиального зазора по методу неполной взаимозаменяемости можно получить погрешность

| ТА = t | m∑−1λ Ai ⋅ TAi | 2 = 3 (172 + 302 + 452 + 502)/ 9 = 90мкм. | (11.7) |

| i =1 |

причем ВА

НА

= 108 + 0,5 ⋅ 90 =153мкм

= 108 − 0,5 ⋅ 90 = 63мкм

Таким образом, при условии, что допуск на зазор в подшипниках изменен, радиальный зазор в насосе можно обеспечить методом неполной взаимозаменяемости при риске 0,27%, если при заданном объеме выпуска такой риск приемлем.

Аналогично можно найти метод решения каждой из сформулированных выше задач и, если нужно, внести необходимые коррективы в чертежи деталей.

Кроме нахождения метода достижения точности замыкающего звена, размерный анализ позволяет определить последовательность сборки узла. Например, последовательность сборки насоса рассматриваемой конструкции существенно зависит от того, каким методом обеспечивается соосность отверстий подшипников скольжения вала.

Минимальный зазор в подшипниках, как было установлено выше, должен составлять 30 мкм, наименьшая толщина масляного слоя в любой точке касания вала не должна быть меньше 10мкм. Следовательно, для

| компенсации | отклонения | от | соосности | отверстий | втулок | остается |

| 30-10=20 мкм. Отклонение от соосности отверстий | втулок состоит из | |||||

| относительного смещения К и поворота µ | их осей в двух координатных | |||||

| плоскостях (см. рис. 11.5,б) | ||||||

| Допуски на размеры деталей, заданные на чертежах, составляют: | ||||||

| звено | К1К4 | К2 | К3 | µ1µ4 | µ2 | µ3 |

| допуск, мкм | 20/45 | 100/45 | 70/45 |

Если зазор в подшипниках полностью использовать для компенсации погрешностей только в одной из координатных плоскостей, то допуски замыкающих звеньев размерных цепей К и µ составляют

ТХ = 10 мкм и Тµ = 100/45 мкм/мм.

Согласно допускам на размеры деталей, указанным на чертежах,

| образуются следующие значения погрешностей К и µ: | |

| ТК Р = 50+70+150+50 = 320 мкм; | |

| Тµ Р = (20+10+70+20)/45 = 210/45 мкм/мм. | (11.8) |

Очевидно, что в этом случае для обеспечения требуемого зазора в подшипниках нельзя использовать ни один из методов взаимозаменяемости. Нельзя достичь этого и уменьшением допусков, поскольку это уменьшение должно быть очень значительным и сильно усложнит изготовление деталей.

Метод регулирования в данном случае также неприемлем.

Поиск по сайту: