|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Закалка углеродистых сталей

Закалка – это процесс термической обработки, заключающийся в нагреве до температуры выше критической и последующем быстром охлаждении, при котором образуется неравновесная структура. Существует закалка без полиморфного превращения и закалка с полиморфным превращением.

Закалка с полиморфным превращением – это термическая обработка металлов и сплавов, при которой происходит мартенситное превращение высокотемпературной фазы. Эта закалка применима к тем металлам и сплавам, в которых при охлаждении перестраивается кристаллическая решетка.

Если взять эвтектоидную сталь (0,8% углерода) с перлитной мягкой структурой и нагреть ее выше точки А1, то перлит превратится в аустенит. При этом в аустените будет растворено все количество углерода, которое имеется в стали, т. е. 0,8%. Быстрое охлаждение в воде (600 °С/сек) препятствует диффузии углерода из аустенита. Кристаллическая решетка аустенита изменится при охлаждении, т. е. гранецентрированная кубическая решетка аустенита перестраивается в объемноцентрированную, но весь имеющийся в стали углерод останется в новой решетке, и это придаст стали высокую твердость и износостойкость.

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. Для углеродистых сталей температуру закалки можно определить по диаграмме «Железо – цементит». Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). Для заэвтектоидных же сталей закалка от температур выше А1, но ниже А ст дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры А3, наоборот, ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита, росту зерна аустенита, увеличению возможности возникновения больших закалочных напряжений и обезуглероживанию поверхностного слоя.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является та среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита и замедленно в интервале температур мартенситного превращения для обеспечения равномерности этого превращения во всех зонах детали и снижения опасности образования трещин. Наиболее распространенными закалочными средами являются вода, водные растворы солей, щелочей, масло, расплавленные соли. При закалке в этих средах различают три периода:

· пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка», которая равномерно и сплошь окружает изделие, пар отнимает тепло не интенсивно, и скорость охлаждения в этот период сравнительно невелика;

· пузырьковое кипение, наступающее при полном разрушении паровой пленки. В этот период происходит быстрый отвод тепла, так как на образование пузырьков пара расходуется большое количество тепла, и температура металла быстро снижается;

· конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости. Теплоотвод в этот период происходит с наименьшей скоростью, которая определяется физическими свойствами жидкости (теплоемкостью, вязкостью и теплопроводностью), разностью температур и скоростью циркуляции.

Закалочная жидкость охлаждает тем интенсивнее, чем шире интервал стадии пузырчатого кипения, т. е. чем выше температура перехода от первой стадии охлаждения ко второй и чем ниже температура перехода от второй стадии к третьей.

В практике термической обработки сталей нашли широкое применение различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (рис. 8.1).

Непрерывная закалка (1) – наиболее простой способ закалки. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Способ применяют при закалке несложных изделий из углеродистых и легированных сталей. Закалочной средой для углеродистых сталей диаметром более 5 мм служит вода, менее 5 мм и легированных – масло.

Закалка в двух средах (2) осуществляется в разных температурных интервалах с разной скоростью охлаждения. Вначале деталь охлаждают в интервале температур 750–400 °С в воде, затем переносят в другую охлаждающую среду – масло. Замедленное охлаждение в масле, где происходит мартенситное превращение, приводит к уменьшению возникающих при закалке внутренних напряжений и опасности появления трещин.Применяется этот способ при закалке инструмента из высокоуглеродистой стали.

Рис. 8.1. Способы охлаждения при закалке сталей: 1 – непрерывная закалка; 2 – закалка в двух средах; 3 – ступенчатая закалка; 4 – изотермическая закалка; 5 – обработка холодом

При ступенчатой закалке (3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем мартенситная точка данной стали. Охлаждение и выдержка в этой среде обеспечивает равномерное распределение температуры закалочной ванны по всему сечению детали. Затем следует окончательное, обычно медленное охлаждение, во время которого и происходит превращение аустенита в мартенсит. Этот способ дает закалку с минимальными внутренними напряжениями, однако его применение целесообразно для изделий небольшого размера из углеродистых и низколегированных сталей, закаливающихся в воде.

Изотермическая закалка (4) позволяет получать наиболее хорошее сочетание прочностных и пластических свойств. При изотермической закалке нагретую деталь переносят в ванну с расплавленными солями, имеющую температуру на 50–100 °С выше мартенситной точки МH, выдерживают при этой температуре до завершения превращения аустенита в бейнит и затем охлаждают на воздухе. Во всех предыдущих случаях при закалке происходит образование мартенситной структуры.

При изотермической закалке в детали возникают минимальные напряжения, исключается образование трещин и уменьшается деформация.

Обработка холодом (5) применяется для легированных сталей, у которых температура окончания мартенситного превращения МК значительно ниже 0 °С. Если закаливать эти стали обычным способом, то, наряду с мартенситом, в структуре оказывается значительное количество остаточного аустенита. Остаточный аустенит понижает твердость закаленной стали и может вызвать нестабильность размеров готовых деталей, т. к. в процессе их работы может происходить превращение остаточного аустенита в мартенсит.

Для стабилизации размеров закаленных изделий и повышения их твердости проводится охлаждение до температуры МК, в процессе которого аустенит превращается в мартенсит. Температура МК легированных сталей находится в широких пределах от – 40 до –196 °С.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, измерительные инструменты, подшипники и другие особо точные изделия.

Закалка без полиморфного превращения – это термическая обработка, фиксирующая при более низкой температуре состояние сплава, свойственное ему при более высокой температуре. Такая термическая обработка применима к сплавам, у которых одна фаза полностью или частично растворяется в другой.

Рис. 8.2. Диаграмма состояния сплава с переменной растворимостью компонента В в А

Например, в сплаве I (рис. 8.2) при нагреве до температуры t2 β-фаза растворяется в α-фазе. При обратном медленном охлаждении β-фаза выделяется из α-фазы, в которой концентрация компонента В уменьшается в соответствии с линией предельной растворимости аb. Т. к. составы α- и β-фаз различны, то выделение β-фазы связано с диффузионным перераспределением компонентов. При достаточном быстром охлаждении диффузионное перераспределение, необходимое для зарождения и роста кристаллов β-фазы, не успевает пройти и эта фаза не выделяется. После такой обработки (закалки) сплав состоит из одного пересыщенного α-твердого раствора.

Закалка без полиморфного превращения широко применяется к алюминиевым, магниевым, никелевым, медным и другим сплавам.

Закаливаемость – способность стали повышать твердость в результате закалки.

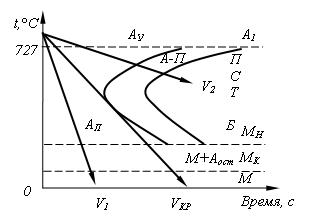

Необходимым условием закаливаемости стали является переохлаждение ее до температуры ниже точки МН. Минимальная скорость охлаждения аустенита, при которой отсутствует диффузия углерода и происходит превращение в мартенсит, называется критической скоростью охлаждения. Эту скорость можно определить на С–образной диаграмме (рис. 8.3).

Рис.8.3. Определение скорости охлаждения при закалке

При закалке скорость охлаждения должна быть больше критической (V1). Для обычных углеродистых сталей значение критической скорости охлаждения составляет около 150 °С/сек, поэтому на практике необходимо охлаждать сталь при закалке очень быстро, чтобы предупредить распад аустенита на феррито-цементитную смесь.

Рис. 8.4. Распределение структуры по глубине цилиндрического образца

Скорость охлаждения на поверхности изделия может быть больше критической, а в центре меньше. В этом случае аустенит в поверхностных слоях превратится в мартенсит, а в центре изделия испытывает перлитное превращение, т. е. деталь не прокалится насквозь. Прокаливаемость – одна из важнейших характеристик стали.

Прокаливаемостью называют способность стали получать закаленный слой на ту или иную глубину с мартенситной или троосто-мартенситной структурой.

Для характеристики прокаливаемости стали часто используют в качестве параметра критический диаметр. Критический диаметр – это максимальный диаметр цилиндрического образца, который прокаливается насквозь в данной охлаждающей среде.

Критический диаметр увеличивается и, соответственно, повышается прокаливаемость стали при увеличении охлаждающей способности закалочной среды и при введении в сталь легирующих элементов. Например, углеродистая сталь имеет критический диаметр 8–10 мм. Это значит, что при закалке более крупных изделий из данной стали сердцевина не будет закаленной (рис. 8.4).

Поиск по сайту: