|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

МЕТОДЫ ИСПЫТАНИЙ 5 страница

4 Процессы разложения карбонатных примесей и выгорание органики.

6 По какому показателю оценивают степень спекания керамического черепка?

1 По водопоглощению по массе.

2 По общей пористости.

3 По прочности черепка.

4 По открытой пористости.

7 Для чего используют весы с приспособлением для гидростатического взвешивания?

1 Для определения массы образца в сухом состоянии.

2 Для определения массы образца в насыщенном водой состоянии.

3 Для определения объема образца.

4 Для определения пористости образца.

8 Как практически определяется показатель открытой пористости керамических образцов?

I По показателям плотности вещества и плотности материала.

2 По показателю водопоглощения по объему.

3 По показателю водопоглощения по массе.

4 По массе образца в сухом состоянии и объему образца.

9 Как устанавливают марку керамического кирпича по прочности?

I По среднему результату определения предела прочности на сжатие пяти стандартных образцов.

2 По средним результатам испытаний пяти стандартных образцов на сжатие и изгиб без учета наибольшего и наименьшего показателей прочности.

3 По средним результатам испытаний пяти стандартных образцов на сжатие и изгиб с учетом наименьших показателей прочности отдельных образцов.

4 По наименьшим результатам испытаний пяти стандартных образцов на сжатие и изгиб.

10 Как повысить эффективность изделий стеновой керамики?

1 Повышение плотности и прочности стеновых материалов с целью улучшения их конструктивного качества.

2 Значительное увеличение размеров и массы изделий для повышения уровня индустриализации кладочных работ.

3 Выпуск пустотелых керамических изделий укрупненных размеров с целью экономим материальных и трудовых ресурсов при возведении стен.

4 Выпуск изделий разных по размерам и свойствам для различных условий эксплуатации.

Лабораторная работа № 4

ОЦЕНКА КАЧЕСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПО ВНЕШНЕМУ ВИДУ

1 Требования к качеству и приемка изделий

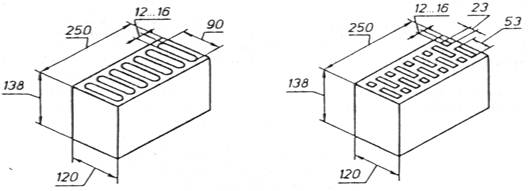

Керамические кирпичи (рядовые − 250×120×65 мм и утолщенные − 250×120×88 мм) и камни (250×120×138 мм) сплошные (пустотность до 13 %) и эффективные (пустотность до 45 %) являются самыми массовыми изделиями, применяемыми для каменной кладки в зданиях и сооружениях (рисунок 16).

Кирпичи и камни керамические выпускают марок по прочности 75...300 с вертикальными пустотами и марок 25...100 − с горизонтальными пустотами. Морозостойкость F 15, 25, 35, 50 циклов, водопоглощение не менее 8 % у полнотелых и не менее 6 % у эффективных изделий. Пустоты могут быть сквозными и несквозными, круглыми диаметром не более 20 мм, квадратными со стороной не более 20 мм, щелевидными шириной не более 16 мм. Поверхность изделий должна быть плоской, ребра − прямолинейными или закругленными (r ≤ 15 мм), ложковые и тычковые грани − гладкими или рифлеными.

Допуски для оценки качества кирпича по дефектам внешнего вида (таблица 17).

Таблица 17 − Дефекты внешнего вида кирпича керамического

| Вид дефекта внешнего вида | Допустимое число дефектов на 1 изделие |

| Отбитости углов глубиной 10...15 мм, в том числе − для нелицевых углов лицевых изделий | 2/-* |

| Отбитости и притупленности ребер глубиной до 10 мм и длиной 10...15мм, в том числе для нелицевых ребер лицевых изделий | 2/1* |

| Трещины протяженностью до 30 мм по постели полнотелого кирпича, в пустотелом − до 1-го ряда пустот с глубиной на всю высоту кирпича или на 0,5 высоты камня: − на ложковых гранях, в том числе − для нелицевых граней лицевых изделий; − на тычковых гранях, в том числе − для нелицевых граней лицевых изделий | 1/-* 1/-* |

| Кирпич-половняк | ≤ 5 % объема партии |

Примечание: * − для лицевых поверхностей изделий по ГОСТ 7484-78.

Приемку по внешнему виду проводят по двухступенчатому плану альтернативного контроля (таблица 18).

Таблица 18 − Правила приемки кирпича керамического по внешнему виду

| Объем партий изделий, шт. | Ступень контроля | Объем выборки, шт. | Общий объем выборки, шт. | Приемочное число Ае | Браковочное число Re |

| 10001−35000 | I | ||||

| II | |||||

| свыше 35000 | I | ||||

| II |

Вторую ступень контроля проводят, если число изделий с дефектами превышает число Ае, но меньше числа Re I-й ступени.

Для приемосдаточных испытаний кирпича керамического по другим показателям из выборки изделий, принятых по внешнему виду, отбирают число образцов в соответствии с таблицей 19 с примечаниями.

Примечания к таблице 19

* − для изделий пластического формования из лессов, трепелов, диатомитов;

** − масса для камней, кг;

*** − водопоглощение для пустотелых изделий;

(КСГ) − карбонатосодержащие глины;

(+ДТ) – глины с добавкой диатомитов и трепелов;

(ДТ) − лицевые кирпичи из диатомитов и трепелов.

Недожог и пережог – не допускаются.

2 Характеристика технологических воздействий на керамические изделия

2.1 Приготовление формовочной массы

Глины как осадочные породы перемежаются с линзами песков, известняков и другими примесями. Заготовку глины производят с усреднением состава на складе вылеживания. Формовочные массы составляют из глин, отощителей, порообразователей и они проходят через операции измельчения (вальцы камневыделительные и тонкого измельчения с зазором 1…2 мм, смесительные бегуны и др.), пароувлажнения до ω = 18...22 % при пластическом способе формования или 6…8 % при полусухом способе прессования. Итог этих операций – гомогенная смесь, не содержащая зерен СаСО3 крупнее 0,5...0,8 мм для предупреждения появления "дутиков" в изделиях (отслоений сверхдопустимых размеров на поверхностях).

2.2 Формование изделий

Формование кирпича керамического при полусухом прессовании выполняется пресс-автоматами, при пластическом формовании – вакуум-прессами (рисунок 18). В вакуум-прессе формовочная масса проходит через отделение окончательного смешения 1, отделение уплотнения 3, решетку с ножами 4, вакуум-камеру 5 с разрежением 90…96 кПа для снижения объема пузырьков воздуха, захваченных в смесителе с 2...4 до 0,4…0,5 %.

Воздух затрудняет смачивание глины, мешает ее равномерному уплотнению, деформирует глиняный брус после мундштука, способствует образованию свилей при сушке и обжиге.

Далее масса уплотняется в цилиндре 7 и через переходную головку 8 и мундштук 9 выходит брусом на резательный стол.

Формующие поверхности мундштука изготовляются из специальных твердых сплавов или износостойкого чугуна. Не должно быть качаний выпорного вала 6 и увеличения просвета между краями лопастей вала и стенкой цилиндра 7 сверх 2...3 мм. При большом просвете возможно обратное течение глины вдоль стенок цилиндра и расслоение массы.

1 Кирпич с 19 пустотами 2 Кирпич с 32 пустотами

(пустотность 13 %) (пустотность 22 %)

3 Кирпич с 21 пустотами (пустотность 34 %, 45 %)

4 Кирпич с 18 пустотами 5 Кирпич с 28 пустотами

(пустотность 29 и 38 %) (пустотность 32 и 42 %)

6 Камень с 7 пустотами 7 Камень с 18 пустотами

(пустотность 25 %, 33 %) (пустотность 27 и 36 %)

Рисунок 16 – Рекомендуемые формы и размеры изделий

пластического формования

1 Кирпич прессованный с 8 несквозными отверстиями (пустотность 11 %)

2 Кирпич прессованный с 3 сквозными отверстиями (пустотность 2,25 %)

3 Кирпич экструзионный с 6 горизонтальными пустотами

4 Камень экструзионный с 30 пустотами и пустотой для захвата при кладке

(пустотность 45 %)

Рисунок 17 − Рекомендуемые формы и размеры изделий прессованных

и экструзионного формования

2.3 Сушка отформованных изделий

Сушка отформованных изделий производится в течение 48…72 ч. обычно в туннельных сушилках, где теплоносителем является отработанный горючий газ обжиговых печей с t = 90...120°С. Обязательными операциями является раздвижка кирпичей на полках вагонеток, контроль температуры и ритма толкания. Влажность кирпича после сушки должна находиться в пределах 6...8%.

Дефекты после сушки показаны в таблице 20

Таблица 19 – Порядок приемосдаточных испытаний партии кирпича, прошедшей приемку по внешнему виду

| Наименование показателя | Величина допуска | Вид испытаний, количество образцов | Условия приемки | ||

| кирпич и камни керамические (по ГОСТ 530) | кирпич и камни лицевые (по ГОСТ 7484) | приемосдаточные | периодические | ||

| Размеры: − длина, мм − ширина, мм − толщина, мм − тоже для камня, мм | ± 5 (± 7)* ± 4 (± 5)* ± 3 ± 4 | ± 4 ± 3 ± 3… - 2 | 24 кирпича по ГОСТ 530, 25 кирпичей (15 камней) по ГОСТ 7484 | − − − − | Партия принимается, если стандарту не удовлетворяет одно изделие, если два – партия не принимается |

| Отклонение от перпендикулярности граней, мм | ± 3 (± 4)* | ± 2 (для лицевых граней) | − | ||

| Непрямолинейность лицевых поверхностей и ребер, мм: − по ложку − по тычку | - - | ≤ 3 ≤ 2 | 25 кирпичей или 15 камней по ГОСТ 7484 | − – | При неудовлетворительных результатах первой пробы образцов по какому-либо показателю делаются повторные испытания на удвоенном количестве образцов. В случае отрицательного результата партия не принимается |

| Посечки a ≤ 0,5; l ≤40 мм | - | ≤ 2 штук на кирпиче | по ГОСТ 7484 | − | |

| Известковые включения: − отколы от «дутиков» на поверхности размером 3…10 мм по наибольшему измерению; − отколы на поверхности глубиной более 6 мм | не более 3 отколов не допускаются | не должно быть отколов, видимых с расстояния l =10 м, в том числе - -пятен | 5 штук | 5 (раз в 2 недели, при изменении содержания карбонатов в сырье) | |

| Масса, кг | ≤ 4,3; (≤ 16)** | ≤ 14, ≤ 12 (КСГ) | − | ||

| Водопоглощение, % | ≥ 8; (≥ 6)*** | ≤ 20 (+ДТ), ≤ 28 (ДТ) | 3 (ГОСТ 7484) | ||

| R сж: − камней − кирпичей | Таблица 3 ГОСТ 530 | Таблица 3 ГОСТ 7484-78 | − − | По результатам испытания присваивается марка | |

| R изг: − кирпичей марки 75, 100 − кирпичей марки ≥ 125 | См. табл. 3 ГОСТ 530-95 или табл.8 в ЛР № 2 | Табл.3 ГОСТ 7484 | − | − | |

| Морозостойкость, циклов | ≥ 15 | ≥ 25 | 5 (ГОСТ 7484) |

Рисунок 18 − Горизонтальный ленточный вакуумный пресс:

1 − смеситель. 2 − лопасти. 3 − уплотняющие винты. 4 − решетка с ножами. 5 − вакуум-камера. 6 − вал.

7 − корпус (цилиндр) пресса. 5 − переходная головка. 9 − мундштук

Таблица 20 – Дефекты кирпича после сушки

| Дефект | Эскиз дефекта | Причины появления | Последствия |

| Увеличение времени сушки |

| Подсос воздуха через неплотности сушила; плотная укладка сырца на полках вагонеток | Снижение эффективности сушки |

| Деформация кирпичей |

| Увеличение расстояния между опорными планками, тряска при транспартировании | Превышение допуска по прямолинейности, отклонения от вертикали |

| "Сушильные" трещины (рамочные) |

| Ускоренный подъем температуры в начале сушки − повышение Ñt, ÑW по сечению. Слабый вакуум в прессе | Отбраковка по внешнему виду снижение марки по прочности |

| Краевые трещины вдоль ложка |

| Нарушение правил укладки кирпича, тряска при транспортировании | Отбраковка кирпича по внешнему виду |

| Помятости на гранях и ребрах |

| Небрежная укладка, повышенная влажность сырца, тряска на путях перекатки | Отбраковка кирпича по внешнему виду |

| Мелкие трещины на поверхности |

| Пониженная температура и повышенная влажность теплоносителя в начале сушки − "точка росы" | Отбраковка кирпича по внешнему виду |

| Отрыв пластинок массы от поверхности − "облопки" |

| Повышенное давление пара внутри сырца при высокой температуре теплоносителя | Отбраковка кирпича по внешнему виду |

4 Обжиг изделий

Обжиг изделий выполняется в туннельных печах на горючем природном газе, результатом обжига являются физико-химические превращения глины в черепок.

При температурах 110...120°С удаляется свободная вода; 200...450°С выгорают порообразующие добавки; 450...700°С удаляется химически связанная вода; 900...1200 °С минералы разлагаются на отдельные оксиды, появляются легкоплавкие соединения, переходящие в жидкий расплав, обволакивающий своей пленкой остальные твердые частицы. Происходит стяжение этих частиц поверхностным натяжением расплава через деформацию жидкостных манжет, уменьшается межзерновая пористость (рисунок 19).

|

В таблице 21 представлены возможные дефекты кирпича керамического после обжига.

3 Проведение оценки качества кирпича

Измерение дефектов внешнего вида производится с помощью металлических линеек и угольников с делениями по 1,0 мм, а штангенциркуля, точность измерений – с погрешностью 1 мм.

Отклонения от перпендикулярности измеряется для тычковых граней приложением длинной стороны угольника к ложковой грани.

Непрямолинейность измеряется для ложковых граней по наибольшему просвету между линейкой, приложенной к ложку и его поверхностью.

Результаты измерений отклонений фактических размеров от номинальных, величин дефектов внешнего вида заносятся в регистрационные таблицы.

Обобщение результатов позволяет сделать вывод о соответствии кирпича требованиям ГОСТ.

Таблица 21 – Возможные дефекты кирпича керамического после обжига

| Дефект | Эскиз дефекта | Причины появления дефекта | Последствия |

| Перерасход теплоносителя |

| До 80…90% потока теплоносителя проходит через боковые и верхний уширенные зазоры садки | Появление дефектов, приведенных в данной таблицы. |

| Неравномерный обжиг по сечению садки | Неравномерное распределение потока теплоносителя в попер. сечении садки, не работает песочный затвор | Неоднородность спекания черепка и свойств кирпича | |

| Трещинообразование в кирпичах по периметру садки |

| Перегрев и затем резкое охлаждение кирпича − несоблюдение режима обжига | Отбраковка кирпича как половняка |

| Пиропластическая деформация кирпича |

| Перегрев кирпича с краевым опиранием | Отбраковка кирпича из-за непрямолинейности |

| Пережог до газовыделения в толще кирпича |

| Перегрев кирпича до температуры газовыделения из минералов черепка | Отбраковка кирпича из-за непрямолинейности |

| Недожог |

| Неравномерное распределение температуры по сечению садки | Отбраковка по недожогу |

| Обрушение садки | Неустойчивая садка, тряска на рельсах, наезд на выступы стен камеры − "пузо" в створе | Повышение % отбраковки | |

| Деструкция черепка | Деструкция черепка из-за высокой скорости охлаждения после стекания | Понижение прочности, повышение водопоглощения |

Контрольные вопросы

1 По каким дефектам оценивается качество внешнего вида кирпича?

1 По непрямоугольности углов

2 По отбитостям углов и ребер, по трещинам от ложка и тычка, по количеству кирпича-половняка.

3 По непрямолинейности граней, по герметическим размерам.

4 По величине водопоглощения, массы, уровню морозостойкости.

2 Что является причиной «сушильных» трещин?

1 Чрезмерное количество добавок-отощителей в формовочной массе?

2 Отсутствие добавок-отощителей.

3 Повышенная температура сушки в начальный период процесса, отсутствие раздвижки сырцовых кирпичей на полках вагонеток.

4 Медленный подъем температуры в сушильной камере.

3 Что является причиной обжиговых трещин от ложка и тычка кирпича?

1 Повышенное количество выгорающих добавок.

2 Замедленное перемещение обжиговых вагонеток через печь.

3 Отсутствие выгорающих добавок

4 Резкое снижение температуры в зоне охлаждения и повышенная скорость охлаждения после зоны спекания.

4 Каков механизм обжиговой усадки кирпича?

1 Испарение свободной влаги из формовочной массы при обжиге.

2 Действие сил поверхностного натяжения жидкостного расплава в зоне температуры спекания керамического черепка.

3 Удаление химически связанной воды из формовочной массы.

4 Образование расплава.

5 Для чего необходимо вакуумирование формовочной массы при получении кирпича по пластическому способу формования?

1 Для уменьшения объема и массы формовочной массы.

2 Для снижения сил внутреннего трения между частицами глины при прохождении через мундштук вакуумного пресса.

3 Для снижения отходов при производстве кирпича.

4 Для обеспечения сплошности глиняного бруса по выходе из мундштука вакуум-пресса и предотвращения его свилеватости.

6 Какие вещества можно использовать в качестве отощителей для формовочной массы?

1 Шамот, древесные опилки, известняк.

2 Добавки из отходов угледобычи, древесные опилки.

3 Песок, зола, шлак, шамот.

4 Известняк, доломит.

7 Каков допуск по наличию и протяженности трещин в рядовом кирпиче?

1 Не более одной трещины от тычка и ложка с глубиной распространения по постели не более 30 мм по перпендикуляру трещин.

2 Не более одной трещины от тычка и ложка с глубиной распространения по постели длиной 30 мм от начала до конца трещин.

3 Трещин не должно быть.

4 Две трещины глубиной 30 мм и более от ложковой поверхности по постели.

8 Что происходит с зернами известняка, содержащимися в формовочной смеси, во время обжига?

1 Ничего не происходит.

2 Зерна известняка разрыхляются на мелкие частицы.

3 Диссоциация известняка в оксид кальция и диоксид углерода.

4 Известняк образует основные соединения в кирпиче.

9 Что такое «дутики» в керамическом кирпиче?

1 Пустоты, образовавшиеся в керамическом черепке при разложении неорганических компонентов.

2 Пустоты, образовавшиеся в керамическом черепке при выгорании органических добавок.

3 Пластичные отслоения на поверхности керамических кирпичей и камней, появляющиеся в результате гидратации зерен окиси кальция.

4 Местные отслоения на поверхности изделий, имеющие обычный для обжигового черепка цвет.

Лабораторная работа № 5

СТРОИТЕЛЬНЫЙ ГИПС

Общие сведения

Неорганические вяжущие вещества представляют собой искусственно полученные тонкоизмельченные порошки, способные при затворении водой образовывать пластично-вязкую и легко формуемую массу – вяжущее тесто, которое в результате физико-химических процессов постепенно затвердевает и переходит в камневидное состояние.

Неорганические вяжущие вещества образуют с водой пластичное тесто, которое способно легко растекаться даже в том случае, если в него добавлять большое количество твердых материалов (песка, щебня), благодаря чему растворные и бетонные смеси при изготовлении строительных изделий и конструкций плотно заполняют формы сложной конфигурации или растекаются по поверхности ровным однородным слоем. Через некоторое время тесто любого вяжущего вещества загустевает, схватывается и отвердевает, превращаясь в искусственный камень, связывая зерна заполнителей в прочный монолит.

Количество воды, введенное при затворении вяжущего вещества, влияет на пластично-вязкие свойства теста. Чем больше воды, тем выше текучесть теста, тем медленнее проходят процессы коагуляции и кристаллизации, тем медленнее оно загустевает и твердеет.

Окончательная прочность камня на основе вяжущих веществ связана, главным образом, с его плотностью, которая зависит от разницы между количеством воды, взятой при затворении (30…100 % от массы вяжущего), и количества воды, фактически связываемой минералами вяжущего при его гидратации (15…30 %). Избыточное количество воды нужно для получения пластичной смеси и с течением времени оно неизбежно испаряется, оставляя после себя поры, снижающие плотность, прочность и долговечность искусственного камня. Поэтому при изучении свойств вяжущих веществ и при сравнении их технических показателей с нормативными всегда применяют смесь стандартной консистенции, содержащую строго установленное количество воды.

Строительный гипс получают при нормальном давлении в результате термической обработки при температуре 150…170 °С природного гипсового камня, измельченного в порошок до или после этой обработки.

Происходит частичная дегидратация двуводного гипса по реакции

CaSO4·2H2O = CaSO4·0,5H2O + 1,5Н2О.

Кроме полуводного сульфата кальция гипсовое вяжущее содержит примеси глины, кварца, которые ухудшают качество вяжущего вещества.

Твердение гипсовых вяжущих веществ происходит по теории А.А. Байкова:

– на первом, подготовительном этапе частицы полугидрата при затворении водой начинают растворяться с поверхности до образования насыщенного раствора, одновременно начинается гидратация полуводного гипса по реакции

CaSO4·0,5H2O + 1,5Н2О = CaSO4·2H2O.

Этот период характеризуется вязкопластичным текучим состоянием гипсового теста;

– на втором этапе (коллоидации) наряду с гидратацией растворенного полугидрата происходит прямое присоединение воды к твердым частичкам полуводного гипса; продукт гидратации – двуводный гипс образуется в виде высокодисперсных кристалликов, которые, выделяясь из пересыщенного раствора, образуют коллоидно-дисперсную систему в виде геля, где частички двугидрата связаны силами молекулярного сцепления (ван-дер-ваальсовыми); этот период характеризуется схватыванием (загустеванием ) теста;

– на третьем этапе (кристаллизации) образовавшийся неустойчивый гель перекристаллизовывается в более крупные кристаллы, которые объединяются между собой в сростки, обеспечивая твердение и рост прочности камня вяжущего.

Названные этапы следуют не строго друг за другом, а налагаются один на другой и продолжаются до тех пор, пока весь полуводный гипс не перейдет в двуводный. При высыхании гипсовых изделий из водного раствора выделяется оставшийся в нем двугидрат, упрочняющий контакты в кристаллических сростках.

Многие вяжущие вещества при твердении дают усадку, что может привести к растрескиванию и снижению прочности искусственного камня. Для того чтобы уменьшить вредные последствия усадки, в растворы и бетоны вводят большое количество каменных заполнителей – песка, гравия, щебня. Гипсовые растворы и бетоны можно готовить и без заполнителей, т. к. гипс при твердении увеличивает свой объем на 0,5…1,0 %. Это свойство очень ценно, отлитые гипсовые изделия твердеют с уплотнением и точно передают очертания формы.

Цель работы

Изучить основные свойства гипсовых вяжущих веществ и исследовать влияние на них количества воды, взятой при затворении гипсового теста; определить марку гипсового вяжущего вещества.

Порядок выполнения работы

Каждое звено студентов проводит следующие испытания:

– определяет текучесть гипсового теста и изготовляет из него 3 образца-балочки размером 4х4х16 см;

– определяет сроки схватывания гипсового теста;

– испытывает образцы с определением пределов прочности при изгибе и сжатии.

При этом одно из звеньев проводит все испытания в стандартных условиях (на гипсовом тесте нормальной густоты), а также определяет тонкость помола вяжущего. Три других звена проводят испытания при величине водозатворения отличающиеся от нормальной густоты гипсового теста (по заданию преподавателя).

MEТОДЫ ИСПЫТАНИЙ

1 Определение нормальной густоты и текучести гипсового теста

Текучесть гипсового теста определяется с помощью вискозиметра Суттарда (рисунок 20а), который состоит из латунного (стального) цилиндра 1 с внутренним диаметром 50 мм и высотой 100 мм, листа стекла 2 с концентрическими окружностями снизу.

Поиск по сайту: