|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

МЕТОДЫ ИСПЫТАНИЙ 8 страница

Рисунок 30 – Схема ориентации молекул гидрофилизирующих ПАВ на зерне вяжущего вещества

1 – частица вяжущего вещества. 2 – гидрофильная часть молекул ПАВ. 3 – гидрофобная часть молекул ПАВ

Воздухововлекающие ПАВ – это углеводороды, уменьшающие силы поверхностного натяжения воды, что способствует вовлечению пузырьков воздуха при перемешивании смеси. Воздухововлекающим ПАВ является, например, натриевая соль абиетиновой кислоты – смолы нейтрализованная воздухововлекающая (СНВ). Вовлеченный в смесь воздух (6…10% от общего объема смеси) увеличивает ее объем, повышает пластичность за счет создания дополнительной поверхности раздела фаз с малым внутренним трением. Воздушные микропоры, образующиеся за счет этого типа ПАВ в камне вяжущего вещества, замкнуты, равномерно распределены и, выполняя роль своеобразных демпферов, могут существенно повысить морозостойкость искусственного камня.

Комплексные ПАВ – представляют собой комплексы добавок различного типа: гидрофобно-пластифицирующих, гидрофобно-воздухововлекающих и т.п. Они обладают полифункциональным действием и целесообразны еще и потому, что появляется возможность получать водоразбавленные продукты в виде эмульсий гидрофобизаторов в водных растворах гидрофильных добавок, тогда как многие из технических гидрофобных ПАВ (мылонафт, асидол, олеиновая кислота) в воде нерастворимы.

На практике применяют следующие способы введения добавок ПАВ в смеси:

- при помоле молекулы ПАВ адсорбируются на частиках вяжущего вещества и затем вводятся в смесь совместно с этими вяжущими веществами;

- в виде водных растворов, которые смешиваются с водой завторения при приготовлении бетонных и растворных смесей;

- с минеральными порошками, добавляемыми в смеси.

Многие ПАВ хорошо растворимы в воде и поэтому их используют в виде водных растворов известной концентрации. Количество раствора добавки при этом определяют по формуле:

Vр-ра = mв ∙ D / C ∙ ρ, (16)

где Vр-ра – объем водного раствора добавки, м3; mв – масса вяжущего вещества в смеси, кг; D – дозировка добавки, % от массы вяжущего вещества в расчете на сухое вещество добавки; С – концентрация водного раствора ПАВ,%; ρ – плотность водного раствора добавки ПАВ, кг/м3.

Используя добавки ПАВ в технологии вяжущих веществ, бетонов и растворов, удается уменьшить потерю активности вяжущего вещества при длительном хранении, замедлить процессы его схватывания и твердения, снизить водопотребность и повысить подвижность растворных и бетонных смесей, уменьшить их расслаивание и водоотделение. Кроме того, добавки ПАВ позволяют повысить плотность, морозостойкость, коррозионную стойкость, а в ряде случаев и прочность искусственного камня, а также снизить расход вяжущего вещества. Поэтому выбор конкретного вида добавки ПАВ, ее количество и эффект действия должны быть тщательно изучены и обоснованы.

Цель работы

Изучить механизм действия добавок ПАВ и исследовать их влияние на некоторые свойства минеральных вяжущих веществ.

Порядок выполнения работы

Подгруппе студентов предлагается провести следующие испытания:

- изучить возможность получения гидрофобного цемента с подбором оптимальной дозировки гидрофобизирующего ПАВ;

- изучить возможность регулирования пластично-вязких свойств и сроков схватывания гипсового теста пластифицирующей добавкой ПАВ.

При изучении гидрофобизации порошка цемента 1 звено студентов работает с обычным портландцементом, а 2,3 и 4 звенья студентов – с портландцементом, содержащим соответственно 0,05; 0,10; и 0,15% добавки олеиновой кислоты в расчете на сухое вещество добавки от массы цемента.

При изучении влияния пластифицирующей добавки на свойства гипсового теста 1 звено студентов подбирает нормальную густоту теста без добавки и устанавливает на нем сроки схватывания гипса.

2,3 и 4 звенья студентов оценивают текучесть гипсового теста, подбирают его нормальную густоту НГ и устанавливают сроки схватывания гипсового теста, содержащего соответственно 0,10; 0,15 и 0,25% добавки ПАВ в расчете на сухое вещество от массы гипса.

МЕТОДЫ ИСПЫТАНИЙ

1 Гидрофобизация цемента

Для обеспечения указанных выше дозировок добавки берут различное количество портландцемента и добавляют в него одну каплю олеиновой кислоты, масса которой 0,03 г. Так, например, для дозировки 0,05 % необходимо добавить одну каплю к 60 г, для 0,10 % – к 30 г, а для 0,15 % – к 20 г цемента.

К портландцементу добавляют соответствующее количество ПАВ и тщательно перемешивают с растиранием в фарфоровой ступке. Для обеспечения однородного распределения добавки по всему объему цемента перемешивание следует производить в течение 7…10 мин.

Для опыта берут 10 г приготовленного цемента, разравнивают его на сухой горизонтальной поверхности и на этот слой наносят пипеткой несколько капель воды. Наблюдая за состоянием капель, фиксируют время от момента нанесения капли до полного ее впитывания в слой цемента. На гидрофобном цементе вода должна оставаться в виде свободно перемещающихся капель не менее 5 мин.

По результатам этого испытания строят график зависимости времени впитывания воды цементом от количества введенной гидрофобной добавки и устанавливают оптимальную дозировку добавки для придания цементу гидрофобных свойств.

2 Оценка влияния пластифицирующей добавки на свойства гипсового теста

Сначала устанавливается нормальная густота гипсового теста без добавки по стандартной методике, изложенной в работе № 5. Затем в тесто нормальной густоты вводят добавку-пластификатор в указанных выше дозах в виде водного раствора известной концентрации, который предварительно смешивают с водой затворения. При этом следует учитывать воду, вносимую в тесто с раствором добавки, уменьшая соответственно дозировку воды, обеспечивающую нормальную густоту теста так, чтобы общее количество воды в тесте оставалось неизменным.

Контрольный пример

Для затворения гипсового вяжущего вещества массой 300 г используют водный раствор ПАВ (в данном случае ЛСТ) концентрацией 10 % и имеющий плотность 1,043 г/см3. Определяется количество раствора добавки для обеспечения заданной дозировки 0,20 % в расчете на сухое вещество добавки от массы вяжущего вещества и количество воды затворения, если для теста из данного гипса установлена нормальная густота, равная 46 %.

Объем раствора добавки, рассчитанной по формуле 17, будет равен 5,75 см3.

Количество воды затворения рассчитывается по формуле:

Взатв. = ВНГ – V р-ра ∙ ρ (1 – С/100), (17)

где Взатв.– количество воды затворения, г; ВНГ – количество воды, требуемое для получения гипсового теста нормальной густоты, г; Vр-ра – объем водного раствора добавки, см3; ρ – плотность водного раствора ПАВ, г/см3; С – концентрация раствора добавки, %.

Подставляя известные величины в формулу 17, получим

Взатв. = 0,46 ∙ 300 – 5,75 ∙ 1,043 ∙ (1-10/100) = 132,6 г.

Изучение возможности уменьшения количества воды затворения в тесте стандартной консистенции выполняют подбирая нормальную густоту с каждой из вышеуказанных доз добавки-пластификатора.

По результатам испытаний строят график зависимости текучести и нормальной густоты гипсового теста от количества вводимой добавки.

3 Оценка влияния ПАВ на сроки схватывания гипса

Сначала для сравнительного анализа устанавливают сроки схватывания гипса на тесте нормальной густоты без добавки. Затем определяют сроки схватывания на гипсовом тесте нормальной густоты, содержащем различные количества добавки-пластификатора, которое подобрано в п. 2.

По результатам этих испытаний строят графики зависимости сроков схватывания гипсового теста от количества вводимой добавки.

Изучение влияния добавки ПАВ на свойства искусственного камня на основе неорганических вяжущих предусмотрено в работе № 7.

По результатам лабораторной работы в целом делаются заключение об оптимальной дозировки добавки ПАВ для получения гидрофобного цемента, для пластификации и замедления сроков схватывания вяжущих веществ. Составляются рекомендации по регулированию свойств вяжущих веществ с помощью поверхностно-активных веществ.

Контрольные вопросы

1 Какие вещества называются поверхностно-активными?

1 Вещества, которые вступают в активное химическое взаимодействие с поверхностью других веществ.

2 Вещества, оказывающие каталитическое воздействие на химические процессы, происходящие на границе раздела двух фаз.

3 Вещества, которые, адсорбируясь на поверхности раздела фаз, существенно понижают избыточную энергию этой поверхности.

4 Вещества, которые, адсорбируясь на поверхности раздела фаз, существенно увеличивают избыточную энергию этой поверхности.

2 Что представляют собой поверхностно-активные добавки к минеральным вяжущим веществам?

1 Это минеральные тонкодисперсные порошки, способствующие пластификации растворных и бетонных смесей.

2 Это углеводороды с дифильными молекулами, имеющие гидрофильную полярную группу и гидрофобный углеводородный радикал.

3 Это растворы электролитов, ускоряющие или замедляющие твердение вяжущих веществ.

4 Это щелочные или сульфатные активизаторы гидравлической активности вяжущих веществ.

3 Какие ПАВ обеспечивают сохранение активности вяжущих веществ при длительном хранении?

1 Гидрофильного типа.

2 Воздухововлекающие.

3 Замедлители схватывания и твердения.

4 Гидрофобного действия.

4 Какими способами лучше вводить добавки ПАВ в бетонные смеси?

1 При помоле вяжущих веществ или в виде водного раствора совместно с водой затворения.

2 В момент укладки и уплотнения бетонной смеси.

3 В сухом виде при перемешивании бетонных смесей.

4 Совместно с мелким заполнителем, предварительно обработанным раствором добавки.

5 На чем основан эффект пластификации растворных и бетонных смесей добавкой ЛСТ?

1 Молекулы ЛСТ адсорбируются на зернах вяжущего вещества и улучшают смачиваемость их поверхности, что приводит к увеличению дозировки воды при затворении и повышает пластичность смеси.

2 Молекулы ЛСТ адсорбируются на зернах вяжущего вещества и удерживают около их поверхности слои молекул воды, которые проявляют «смазочный» эффект, уменьшают трение между частичками и повышают пластичность смеси.

3 Молекулы ЛСТ снижают вязкость и поверхностное натяжение воды, способствуют воздухововлечению, что пластифицирует смесь.

4 Молекулы воды равномерно распределены в объеме воды затворения и снижают ее вязкость, что пластифицирует смесь.

6 Какое количество олеиновой кислоты следует считать оптимальным для надежной гидрофобизации цемента?

1 Такое количество, при котором отдельные молекулы этой добавки адсорбированы частицами цемента и отталкивают от них молекулы воды.

2 Такое количество, при котором создаются плотные мономолекулярные слои этой добавки на поверхности частиц цемента, гидрофобизирующие цемент.

3 Такое количество, при котором молекулы этой добавки покрывают частицы цемента в несколько слоев и обеспечивают его гидрофобизацию.

4 Такое количество, при котором невозможна гидратация цемента при затворении его водой.

7 Одна капля олеиновой кислоты весит 0,03 г. Сколько капель этой добавки надо добавить к 60 г цемента, чтобы обеспечить ее дозировку равную 0,10% от массы цемента?

1 Одну каплю.

2 Две капли.

3 Три капли.

4 Четыре капли.

8 Какой портландцемент считают гидрофобным?

1 Тот, который не смачивается водой при затворении в течение 45 мин.

2 Тот, у которого начало схватывания наступает не ранее, чем через 45 мин.

3 Тот, на поверхности порошка которого вода остается в виде свободно перемещающихся капель в течение 5 мин и более.

4 Тот, который не гидратируется при затворении его водой.

9 Следует ли учитывать воду, в которой растворен ЛСТ, при подсчете нормальной густоты пластифицированного гипсового теста?

1 Следует, вычитая ее количество из общего объема воды затворения.

2 Следует, добавляя ее количество к общему объему воды затворения.

3 Не следует, т.к. эта добавка пластифицирует тесто и изменяет его нормальную густоту.

4 Не следует, т.к. нормальная густота гипсового теста устанавливается без учета добавки.

10 Как влияет присутствие молекул гидрофилизирующей добавки на сроки схватывания вяжущих?

1 Увеличивают начало схватывания и сокращают конец схватывания теста.

2 Ускоряют сроки схватывания и твердения.

3 Замедляют сроки схватывания и твердения.

4 Не влияет.

Лабораторная работа № 9

МЕЛКИЙ ЗАПОЛНИТЕЛЬ ДЛЯ ТЯЖЕЛОГО БЕТОНА

Общие сведения

Мелкий заполнитель (песок)представляет собой механическую смесь минеральных частиц изерен размером 0,16…5,00 мм, образовавшуюся в результате естественного разрушения массивных горных пород (природные пески) или в результате дробления горных пород (дробленые пески).

Природные пески в зависимости от условий образования и залегания могут быть речными, озерными, морскими, горными. Речные, озерные и морские пески имеют округлую форму зерен, горные пески содержат остроугольные зерна с шероховатой поверхностью, что обеспечивает их лучшее сцепление с цементным камнем. Однако горные пески обычно больше загрязнены вредными примесями. Форма зерен дробленых песков остроугольная, поверхность шероховатая, но их стоимость выше, чем у природных песков.

По минеральному составу различаю кварцевые, полевошпатные, карбонатные пески. Для приготовления бетонов чаще применяют кварцевые пески.

Пески могут быть обогащенными, т.е. с улучшенными качественными показателями, в первую очередь, зерновым составом, что достигается применением специального оборудования.

Природный и дробленый пески могут быть фракционированными, т.е. разделенными на две или более фракций.

В бетоне песок служит материалом для создания жесткого скелета, который повышает плотность и прочность бетона. Кроме того, песок снижает усадку и ползучесть бетона и бетонной смеси.

В рыхлой смеси заполнителей песок заполняет пустоты между зернами крупного заполнителя, в то же время, все пустоты между зернами песка должны быть заполнены цементным тестом. Если в бетонной смеси цементным тестом заполнить только пустоты между зернами песка, то получится малоподвижная смесь, которую практически невозможно уложить в форму. Кроме того, не будет обеспечен плотный контакт между зернами песка, что приведет к значительному снижению прочности бетона. Для устранения этого недостатка необходимо раздвинуть зерна и окружить их оболочкой из цементного теста, которая обеспечить необходимую подвижность смеси и скрепит рот твердении цемента зерна песка в единый монолит. С целью сокращения расхода цемента (уменьшения объема цементного теста) следует применять пески с малой пустотностью и наименьшей суммарной поверхностью частиц.

Наиболее подходящими являются крупные пески, содержащие оптимальное количество средних и мелких фракций. С этих позиций установлены технические требования к зерновому составу песков, пригодных для получения тяжелого бетона.

Для получения тяжелых бетонов используют природные пески с плотностью зерен 1800…2800 кг/м3 оптимального зернового состава, при котором пустотность песка е превышает 38 %.

Прочность песка не регламентируется, однако следует учитывать, что на песке, содержащем зерна низкой прочности, высокомарочный бетон получить нельзя.

Стандартами ограничивается содержание пылевидных, глинистых и илистых частиц в песке, которые повышают водопотребность песка, снижают прочность бетона. В соответствии с ГОСТ 8736 содержание этих примесей, определяемые отмучиванием, не должно превышать 3 % по массе в природном песке, 2 % − в обогащенном песке и 5 % − в дробленом песке. Содержание глины в комках должно быть не более 0,5 % по массе в природном песке и не более 0,25 % − в обогащенном песке.

Цель работы

Изучить основные свойства песка и исследовать возможность и эффективность их использования для приготовления обычного тяжелого бетона.

Порядок выполнения работы

Каждое звено студентов самостоятельно исследует предоставленную ему отдельную пробу песка и устанавливает возможность использования его для приготовления обычного тяжелого бетона. При этом пробы песка готовятся заранее для четырех звеньев таким образом, чтобы все они имели различный зерновой состав (либо используются пески разных месторождений).

При этом с каждой пробой проводятся следующие испытания:

− определяется насыпная плотность песка и подсчитывается его пустотность;

− изучается зерновой состав с определением модуля крупности МК и построением кривой просеивания;

− определяется удельная поверхность песка;

− определяется водопотребность песка.

Методы испытаний

1 Определение насыпной плотности песка и подсчет его пустотности

Среднюю сухую пробу песка массой от 5 до 10 кг просеивают сквозь сито с круглыми отверстиями диаметром 5 мм. Затем песок, который прошел сквозь сито, насыпают с высоты 10 см в предварительно взвешенный мерный цилиндр емкостью 1 л до образования над верхом цилиндра конуса. Конус без уплотнения песка срезают вровень с краями сосуда металлической линейкой, после чего сосуд взвешивают и вычисляют насыпную плотность по формуле

ρ нас = (m2 - m1)/V, (15)

где ρ нас – насыпная плотность, кг\м3; m2 и m1 – массы мерного сосуда соответственно с песком и без песка, кг; V – объем цилиндра, м3.

Определение производят дважды, при этом каждый раз берут новую порцию песка. Показатель насыпной плотности песка подсчитывают как среднее арифметическое двух определений.

Песок, предназначенный для изготовления бетона класса В 15 и выше (М 200 и выше) или для бетона, используемого для изготовления конструкций, подвергающихся замораживанию и оттаиванию в насыщенном водой состоянии, должен иметь насыпную плотность не менее 1550 кг/м3, в остальных случаях – не ниже 1400 кг/м3.

Пустотность песка подсчитывают в процентах с погрешностью 0,1 % по установленному значению насыпной плотности и значению плотности зерен песка (указывается преподавателем) по формуле

V пуст = (1 - ρ нас /ρ п) 100 %, (16)

где V пуст − пустотность песка, %; ρ п − плотность зерен песка, кг/м3.

2 Определение зернового состава и модуля крупности песка

Высушенную до постоянной массы пробу песка (2 кг) просеивают сквозь сита с круглыми отверстиями диаметром 10 и 5 мм для выявления засоренности песка зернами гравия.

Остатки на ситах взвешивают и вычисляют содержание в песке фракций с размерами 5...10 мм (Гр 5) и свыше 10 мм (Гр 10) в процентах по массе. Применение песка для получения тяжелого бетона возможно в том случае, если остатки на ситах будут не более 5 и 0,5 % соответственно.

Из пробы песка, прошедшей сквозь сито с размером ячейки 5 мм, отбирают навеску массой 1000 г и просеивают сквозь набор сит с круглыми отверстиями диаметром 2,5 мм и с сеткой с размером ячеек 1,25; 0,63; 0,315 и 0,16 мм. Окончанием просеивания служит отсутствие на листе бумаги зерен песка при контрольном просеивании каждого сита.

Частные остатки на каждом сите определяют по формуле

а i = m i /m .100 %, (17)

где а i – частный остаток на сите, %; m i – масса остатка на данном сите, г; m – масса просеиваемой пробы, г.

Полные остатки на каждом сите в процентах А i определяют как сумму частных остатков на данном сите и на всех ситах с большим размером отверстий.

По полным остаткам на каждом сите в процентах строится график зернового состава песка и сравнивается с областью зерновых составов песков, пригодных для приготовления тяжелых бетонов различного назначения (рисунок 31).

Полные остатки А;, %

0,16 0,63 1,25 2,5 5

Размеры контрольных сит, мм

Рисунок 31 − График зернового состава песка

1 − допускаемая нижняя граница крупности песка (МК = 1,5);

2 − рекомендуемая нижняя граница крупности песка (МК = 2,0) для бетонов класса В15 и выше, а также для бетонов безнапорных труб;

3 − нижняя граница крупности песка (МК = 2,5) для бетонов класса В25 и выше, а также для бетонов напорных железобетонных труб;

4 − допускаемая верхняя граница крупности песков (МК = З,25)

Модуль крупности песка подсчитывается с погрешностью 0,01 по формуле

МК = (А 2,5 + А 1,25 + А 0,63 + А 0,315 + А 0,16)/100 %, (18)

где А 2,5, А 1,25, А 0,63, А 0,315 и А 0,16 - полные остатки па соответствующих контрольных ситах, %.

Результаты определений записываются в таблицу и изображаются графически в виде кривой просеивания.

Согласно ГОСТ 26633, если кривая просеивания испытываемого песка не выходит за пределы области, ограниченной стандартом, песок пригоден для приготовления бетона.

В соответствии с модулем крупности и остатком на сите № 0,63 пески делят на группы, представленные в таблице 11.

Таблица 27 – Классификация песков по крупности

| Группа песка | МК | А 0,63,% |

| Очень крупный | Свыше 3,5 | Свыше 75 |

| Повышенной крупности | 3,0...3,5 | 65...75 |

| Крупный | 2,5...3,0 | 45…65 |

| Средний | 2,0…2,5 | 30…45 |

| Мелкий | 1,5…2,0 | 10…30 |

| Очень мелкий | 1,0…1,5 | Менее 10 |

| Тонкий | 0,7…1,0 | Не нормируется |

| Очень тонкий | Менее 0,7 | Не нормируется |

Согласно таблицы 11, устанавливают группу исследуемого песка. Кроме этого, определяется возможность применения исследуемого песка для бетонов тех или иных марок исходя из того, что для тяжелых и мелкозернистых бетонов используется песок с модулем крупности 1,5...3,25. Причем для бетонов прочностью 20 МПа и выше МК должен быть не менее 2, а прочностью 35 МПа и выше − не менее 2,5.

3 Определение удельной поверхности песка

Из пробы исследуемого песка, просеянной сквозь сито с круглыми отверстиями диаметром 5 мм, берут навеску около 300 г и высушивают до постоянной массы.

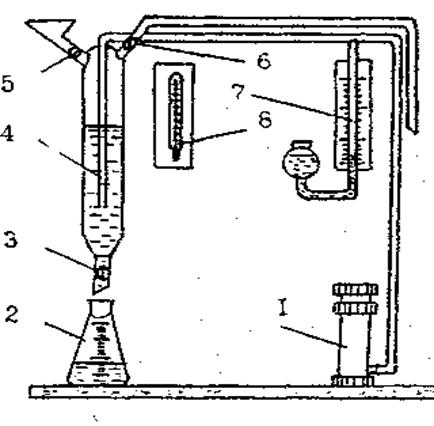

Удельную поверхность песка определяют при помощи пневматического поверхностемера (рисунок 19). В гильзу 1 на перфорированную бронзовую решетку кладут кружок фильтровальной бумаги, затем всыпают часть исследуемого песка. Гильзу при этом слегка постукивают о стол и тем самым уплотняют песок. Сверху на уплотненный песок укладывают второй кружок фильтровальной бумаги и вставляют плунжер так, чтобы он своими упорами дошел до верхнего края гильзы, слегка допрессовывая песок. Гильза соединена с наполненным водой аспиратором 4, при этом краны 3, 5 и 6 должны быть закрыты.

Затем плунжер из гильзы вынимают и открывают сливной кран 3 аспиратора. Когда на водяном манометре 7 установится постоянное разрежение Н, под струю воды подставляют колбу 2 и одновременно включают секундомер. Истечение жидкости продолжается до тех пор, пока ее уровень, снижаясь, не дойдет до метки на аспираторе. В этот момент отмечают величину разрежения по манометру (в см водяного столба), закрывают сливной кран 3 и выключают секундомер, фиксируя продолжительность опыта τ в с. Затем определяют количество воды в колбе в см3 при помощи мерного цилиндра. Температуру во время опыта контролируют термометром.

Рисунок 32 − Пневматический поверхностемер

После окончания опыта песок из гильзы высыпают и определяют массу песка в гильзе m с погрешностью 0,1 г. Определение насыпной плотности песка в уплотненном состоянии ρˉ нас определяют по формуле

ρˉ нас = m/V 1, (19)

где V 1 – объем гильзы, см3.

Далее по значениям установленной насыпной плотности ρˉ нас и плотности зерен песка ρ п подсчитывают его пустотность П в долях единицы в уплотненном состоянии

П = 1 - ρˉ нас/ρ п. (20)

На основании полученных результатов вычисляют удельную поверхность песка S уд по формуле

14 К _______ ___ _________

S уд = ----- · √ Н.τ/ V в · √1/η · √П3/(1 – П)2 , (21)

ρ п

где К – константа прибора; V в − объем воздуха, прошедшего в процессе опыта через слой песка, равный объему воды в колбе, см3;

Определение удельной поверхности производят два раза, каждый раз применяя новую порцию песка. Величину удельной поверхности вычисляют с погрешностью 1 см2/г как среднее арифметическое двух определений.

В таблицах 28 и 29 представлены результаты определения вязкости и пустотности песка для использования данных значений при расчете удельной поверхности песка.

Таблица 28 − Зависимость вязкости воздуха от температуры

| Температура воздуха, оС | |||||||

| ___ Значения√1/η | 74,79 | 74,58 | 74,37 | 74,16 | 73,96 | 73,78 | 73,58 |

Таблица 29 − Пустотность песка

| П | _________ √П3/(1 – П)2 | П | _________ √П3/(1 – П)2 | П | _________ √П3/(1 – П)2 |

| 0,300 0,305 0,310 0,315 0,320 0,325 0,330 0,335 0,340 0,345 0,350 0,355 0,360 0,365 0,370 0,375 0,380 | 0,235 0,242 0,250 0,258 0,266 0,274 0,283 0,292 0,300 0,309 0,319 0,328 0,338 0,347 0,357 0,367 0,378 | 0,385 0,390 0,395 0,400 0,405 0,410 0,415 0,420 0,425 0,430 0,435 0,440 0,445 0,450 0,455 0,460 0,465 | 0,388 0,399 0,410 0,422 0,433 0,445 0,459 0,469 0,482 0,495 0,508 0,521 0,535 0,549 0,563 0,578 0,593 | 0,470 0,475 0,480 0,485 0,490 0,495 0,500 0,505 0,510 0,515 0,520 0,525 0,530 0,535 0,540 0,545 0,550 | 0,608 0,624 0,639 0,656 0,672 0,690 0,707 0,725 0,743 0,762 0,781 0,801 0,821 0,842 0,863 0,884 0,906 |

4 Определение водопотребности песка

Из портландцемента с известной нормальной густотой НГ и исследуемого песка готовят растворную смесь состава 1:2 и, добавляя в него воды, подбирают водоцементное отношение В/Ц, при котором расплыв конуса их этой растворной смеси на стандартном встряхивающем столике будет равен 170 мм.

Для этого 600 г песка перемешивают с 300 г цемента в течение 1 мин всухую и 5 мин с водой. Расплыв конуса определяют по методике, описанной в лабораторной работе № 7.

Водопотребность песка В п вычисляется по формуле

В п = 0,5 (В/Ц – НГ), (22)

где В/Ц – водоцементное отношение растворной смеси, определенное в результате опыта.

Поиск по сайту: