|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

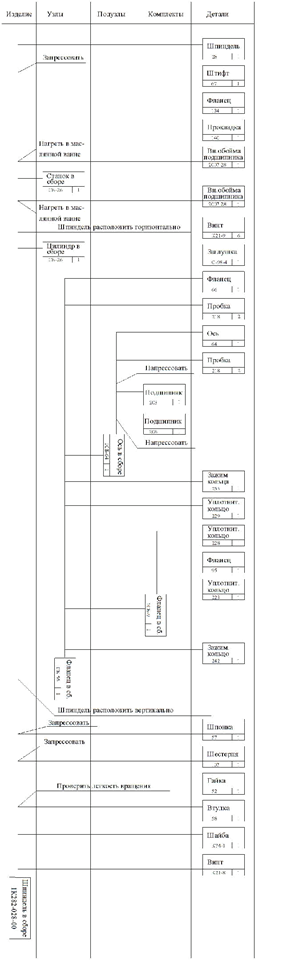

Разработка технологических схем сборки

Технологическая схема сборки показывает, в какой последовательности необходимо выполнять соединение и закрепление деталей и узлов, из которых состоит изделие.

Технологическая схема сборки в наглядной графической форме выражает маршрут узловой и общей сборки, значительно облегчает последующее проектирование технологического процесса сборки, позволяет оценить технологичность конструкции изделия с точки зрения возможности расчленения сборки на узловую и общую.

Последовательность общей сборки изделия определяется:

- конструктивными особенностями;

- методами достижение требуемой точности конструкции;

- принятой формой организации производства.

При разработке технологической схемы сборки руководствуются следующими указаниями.

1. По чертежам изделия и спецификации необходимо выявить все составляющие ее сборочные единицы (узлы, подузлы, комплекты). Наибольшее количество ошибок делается при выявлении единиц (узлов). Характерным признаком узла (т.е. любой сборочной единицы изделия) является возможность сборки его независимо от других элементов изделия. Сборка узла является незаконченной, если сделано присоединение деталей друг к другу, но не выполнено их закрепление. Узел после сборки должен представлять собой единое целое, не распадающееся при перемене положения. Так, соединение вала со втулкой по посадке скольжения не является узлом. При изменении положения, например, при транспортировании такой узел может распасться на составляющие его детали.

При разбивке изделия на сборочные единицы руководствуются следующими соображениями [2]:

- сборочная единица не должна быть слишком большой по габаритным размерам и массе или состоять из значительного количества деталей и сопряжений; в то же время излишнее “дробление” машины на сборочные единицы не рационально, так как это усложняет процесс комплектования при сборке, создает дополнительные трудности в организации сборочных работ;

- если в процессе сборки требуется проведение испытаний, обкатка, специальная слесарная пригонка части изделия, это обуславливает целесообразность выделения ее в особую сборочную единицу;

- сборочная единица при следующем монтировании ее в машине не должна подвергаться какой-либо разборке, а если этого избежать нельзя, то

соответствующие разборочные работы необходимо предусмотреть в технологии;

- большинство деталей машины, исключая ее главные базовые детали (станины, раму и пр.) а также крепежные детали должны войти в те или иные сборочные единицы, с тем, чтобы сократить количество отдельных деталей, подаваемых непосредственно на общую сборку;

- трудоемкость сборки для большинства сборочных единиц должна быть примерно одинаковой.

Для выявления сборочных единиц необходимо выполнить разборку изделия, установив при этом, какие части изделия можно снять в собранном виде.

2. Общую сборку изделия и сборку любой сборочной единицы следует начинать с установки на сборочном стенде или конвейере базирующей детали,

в ряде случаев роль базирующей детали может выполнять комплект или даже более сложная сборочная единица.

3. Смонтированные в первую очередь сборочные единицы и детали не должны мешать установке последующих деталей и сборочных единиц.

4. В первую очередь необходимо монтировать сборочные единицы и детали, выполняющие наиболее ответственные функции в работе изделия.

5. При наличии параллельно связанных размерных цепей сборку следует начинать с установки тех сборочных единиц и деталей, размеры или относительные повороты поверхностей которых являются общими звеньями и принадлежат большему количеству размерных цепей.

6.Конструкции большинства машин не позволяют вести их сборку без предварительной частичной разборки их сборочных единиц, поступающих на общую сборку в собранном виде. Поэтому при построении схемы сборки в нее необходимо включать и все неизбежные по ходу технологического процесса разборки сборочные единицы.

7. Для облегчения построения схемы сборки рекомендуется мысленно выполнить разборку изделия и записать ее последовательность. Элементы и соединения, которые можно снять в неразобранном виде, представляют собой сборочные единицы. Произведя запись в обратном порядке получают технологическую схему общей сборки.

8. При составлении технологической схемы сборки необходимо рассмотреть возможные варианты последовательности сборки и выбрать лучший, т.е. обеспечивающий заданную точность, более удобный, производительный и экономичный.

Схему общей сборки изделия строят следующим образом.

Лист бумаги делят на зоны: деталей, комплектов, подузлов и узлов.

Каждый элемент, входящий в изделие, обозначается прямоугольником, разделенным на три части, в которых записывают:

- наименование элемента; - количество данных элементов; - индекс элемента.

В качестве индекса для детали принимают ее номер по спецификации. Для сборочных единиц – групп (узлов) – номер базовой детали по спецификации, перед

которым ставят буквы СБ (например, СБ.5).

Для подгрупп (подузел) различных порядков – номер базовой детали по спецификации, перед которым ставят цифру, обозначающую порядок подгруппы и буквы СБ (например, 1СБ.16).

Местоположение условных обозначений деталей и сборочных единиц показывает последовательность из поступления на сборку.

Линии со стрелками обозначают направление их движения и характер выполняемого процесса сборки или разборки.

Технологическая схема сборки снабжается надписями, поясняющими основные работы, выполняемые при сборке. Короткие надписи делают на выносимых линиях, которые проводя от линии сборки. Длинные надписи выносят в примечания, которые обозначают порядковыми номерами, проставленными у места присоединения соответствующих прямоугольников к линии сборки. Примеры надписей: шабрить, сверлить, развернуть, регулировать, пригнать перед сборкой, развернуть отверстия под штифты после пригонки рейки, застопорить обе гайки, завести фланец в отверстие суппорта и поворотом установить беззазорное зацепление: сверлить и развернуть отверстия под конический штифт; отрегулировать натяжку клина. На рис. 11.13 приведен пример технологической схемы общей сборки изделия – шпиндельного узла станка 1К282, а на рис. 11.14 – технологические карты сборки фланца СБ.65 шпиндельного узла станка 1К282.

Рис. 11.13. Шпиндельный узел токарного восьмишпиндельного полуавтомата 1К282

Рис. 11.14. Последовательность сборки шпиндельного узла

Поиск по сайту: