|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Переход от служебного назначения изделия к техническим условиям на отдельные детали

Назначение технических условий на изготовление деталей является важнейшим этапом проектирования машины. Заниженные допуски и технические условия ведут к невыполнению машиной ее служебного назначения. Чрезмерно «жесткие» требования к точности деталей являются причиной необоснованного увеличения себестоимости машины. Переход от служебного назначения машины к техническим условиям на изготовление ее деталей осуществляется на основе расчета размерных цепей.

Пример 1. Разработка служебного назначения плунжерного насоса.

Под служебным назначением понимается максимально уточненная и четко сформулированная задача, которую решает машина (изделие).

Служебное назначение плунжерного насоса – перекачивание жидкости. Насос выполнит свое служебное назначение, если будет соответствовать параметрам, характеризующим его качество.

Такими параметрами являются давление и производительность, которые должны быть заданы количественно, с допустимыми отклонениями:

Р = 50+5 атм, Q = 30 л/с.

На основе служебного назначения изделия выявляют:

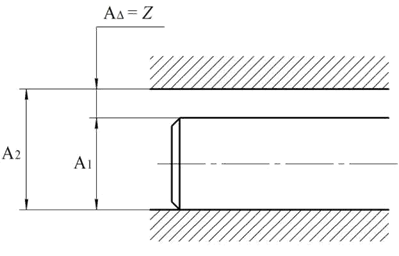

1. Функциональные параметры. Для плунжерного насоса таким параметром является зазор в плунжерной паре (рис. 11.16).

Рис.11.16. Схема и размерная цепь плунжерной пары

Величину минимального зазора определяют тепловые деформации, а максимальная величина зазора зависит от интенсивности износа, расчетных сроков службы, а также условий недопустимости катастрофического износа и падения производительности.

Переход от параметров служебного назначения к функциональным параметрам производится на основе расчетов, исследований, опыта.

2. Технические условия. Технические условия на сборочную единицу устанавливают исходя из служебного назначения изделия и его функциональных параметров на основе технико-экономических расчетов.

Необходимо учитывать при этом следующее:

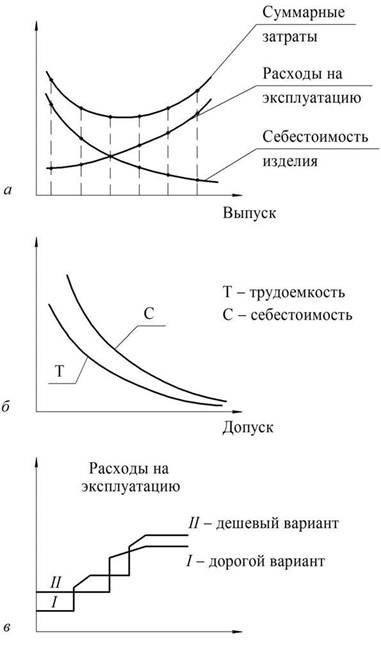

- возрастание себестоимости и трудоемкости изделия с «ужесточением» технических условий на его изготовление (рис. 11.17,б);

- возрастание расходов на эксплуатацию более дешевого варианта изделия с «заниженными» техническими требованиями в связи с ростом замен частей, сокращением сроков эксплуатации до ремонта (рис. 11.17,в).

Таким образом, существует некоторое оптимальное значение допуска

(технического условия), обеспечивающее минимальные суммарные расходы на изготовление и эксплуатацию изделия (рис. 11.17,а).

Следовательно, максимальный зазор в новом изделии (плунжерный насос) недопустим (нельзя весь допуск на зазор отдать изготовителю).

Для плунжерной пары (рис. 11.16) назначают:

- функциональные параметры: Zном = 0, Zmin =0,0096, Zmax 0,3;

- технические условия на сборочную единицу: Z = 0 ++00,,3095

3. Служебное назначение деталей входящих в изделие, формируется исходя из служебного назначения изделия и технических условий на его изготовление на основе построения и анализа конструкторских размерных цепей.

4. Технические условия на отдельные детали определяются на основе расчета сборочных размерных цепей и выбора детали методов достижения точности.

Последовательность перехода от служебного назначения изделия к

техническим условиям на сборочную единицу и отдельные детали можно представить в виде схемы (рис.11.18).

Рис.11.17. Графическое представление взаимосвязи точности изделия с себестоимостью и расходами на эксплуатацию

Рис.11.18.Схема перехода от служебного назначения изделия к техническим условиям на сборочные единицы и детали

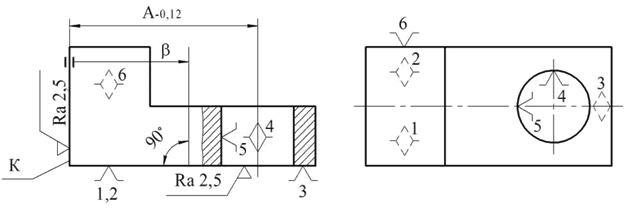

Пример 2. Формулировка служебного назначения специального станка.Специальный горизонтальный фрезерный полуавтомат предназначен для

фрезерования поверхностей К деталей типа «стойка» (рис. 11.19). После обработки на станке деталь должна иметь:

Рис. 11.19. Схема базирования стойки при фрезеровании поверхности К

1) размер А - 0,12 мм;

2) перпендикулярность поверхности К установочной базе (допустимое отклонение от перпендикулярности ±0,05/300);

3) плоскостность поверхности К в пределах 0,03 мм;

4) шероховатость

2,5 .

Параметры качества и точности детали получают на станке при колебании припуска на обработку от 0,5 до 1,2 мм, колебании твердости в пределах НВ 180-220 и температуры – в пределах 15-45ºС.

Напряжение сети 380 В. Обработка деталей будет осуществляться на режиме: V = 50 м/мин; S = 0,05 мм/об.

Производительность обработки должна быть не менее 30 шт/ч. Шум не более 70 децибел; срок службы станка – 6 лет.

Пример 3. Разработка технических условий на изделие(станок).

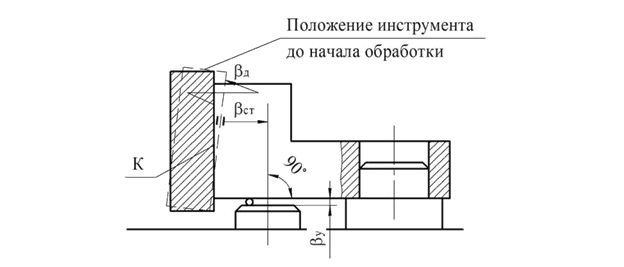

В результате обработки деталей на станке необходимо обеспечить перпендикулярность поверхности К установочной базе (рис. 11.20):

номинал заданного параметра точности β = 90º;

допуск.β = 0,1/300;

координата середины поля допуска º β = 0. Получаемый в процессе обработки размер

β дет =β у +β ст +β д или900 = 0 0 + 900 + 00,

где: βдет – номинальное значение заданного параметра; βy – номинальная величина погрешности установки; βст – номинальное значение технического условия на станок; βд – номинальная величина отклонения обрабатываемой поверхности (погрешность динамической настройки).

Рис. 11.20. Схема технологической размерной цепи фрезерной операции

Погрешность установки, связанную с базированием и закреплением назначают исходя из принятой схемы установки:

βy = ±0,005/300 мм.

Погрешность динамической настройки для данного режима обработки и диапазона колебания припуска и твердости [9-10]:

βд = + 0,02/300 мм.

В связи с тем, что допуски на βi даны в виде tgβi, при расчете допусков на повороты поверхностей их вначале необходимо привести к одной длине катета (общему знаменателю). Затем, отбросив знаменатель, можно использовать методику расчета для линейных размеров [11].

После расчета допусков следует добавить отброшенный знаменатель:

β дет =β у +β ст +βд и δдет =δβ у +δβ ст +δβд или

0,1 = 0,01 +δβ ст + 0,02, отсюда δβст = 0,07 / 300

Координата середины поля допуска замыкающего звена

0 = 0 + β ст + 0,01, отсюда βст = −0,01/ 300

Таким образом,

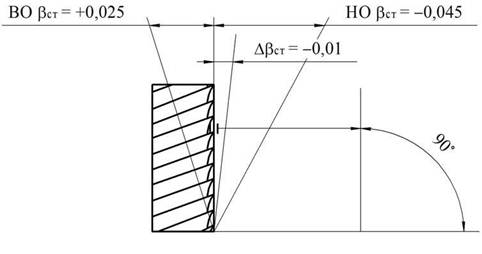

δβ ст = 900 +−0,0250,045 / 300

Схема расположения предельных отклонений технического условия на изделие (станок) приведена на рис. 10.

Для обеспечения заданной долговечности часть допуска размера статической настройки выделяют на компенсацию износа, а часть – на компенсацию погрешностей обработки. Из величины δβст = 0,07/300 выделяют

на изготовление – 0,04 мм и эксплуатацию – 0,03 мм.

Размер на изготовление станка β ст = 900 +−0,010,03 / 300

Итак, исполнительная поверхность инструмента должна быть перпендикулярна установочной плоскости станка.

Допустимое отклонение +−00,,0103 на длине 300 мм.

Пример 4. Выбор метода достижения точности замыкающего звена.

Переход от служебного назначения изделия к техническим условиям на отдельные детали.

Задача. Рассчитать и установить допуски на относительные повороты поверхностей деталей технологической системы горизонтально-фрезерного станка с целью достижения требуемой перпендикулярности исполнительной поверхности инструмента к установочной поверхности станка.

Исходные данные:

β = 90º; δβΔ = 0,04/300; º = -0,01/300.

Схема размерной цепи, с помощью которой решается поставленная задача, представлена на рис. 10.

При построении размерной цепи необходимо руководствоваться рекомендациями [11, 12, 13]. В частности, при изображении размерной цепи, определяющей относительные повороты поверхностей, необходимо выполнять условие: стрелки должны идти от вспомогательных баз к основным и сходиться на базовой детали.

Рис.11.21. Схема расположения предельных отклонений

Для определения увеличивающих и уменьшающих звеньев принимаем в качестве

исходного направления поворот против часовой стрелки вспомогательной базы относительно основной. Если при этом размер 90º у замыкающего звена увеличивается, то звено является увеличивающим.

Правильность простановки номинальных размеров устанавливается из решения уравнения размерной цепи (рис. 11.22):

Рис. 11.22. Схема технологической размерной цепи фрезерной операции

| β = β1 + β2 + β3 + β4 +β5 или 90º = -0 º - 0 º - 0 º + 0 + 90 º. | (11.5) |

Следовательно, номиналы проставлены, верно.

Рассмотрим возможность применения метода полной взаимозаменяемости [1, 11].

Средний допуск составляющих звеньев

| δβ ñð = | δ | = | 0,04 | = 0,008 / 300 | (11.6) | |||

| m −1 | 6 −1 | |||||||

Сопоставление этого допуска с параметрами средне экономической точности, получаемыми при обработке плоскостей различными методами [10], показывает, что изготовление деталей с отклонениями, не выходящими за пределы рассчитанного среднего допуска, экономически целесообразно. Поэтому необходимо отказаться от метода полной взаимозаменяемости.

Рассмотрим возможность применения метода неполной взаимозаменяемости. Принимаем следующие исходные данные:

Закон рассеяния размеров близок к закону Гаусса [1]:

λñð /= 1 9

Допустимый процент брака

Р = 1%; t = 2,57.

Средний допуск составляющих звеньев для этих исходных данных:

| δβ ñð | = | δ | = | 0,04 | (11.7) | ||||

| t | λñð /(m −1) | ||||||||

| 2,57 | (6 | −1) | |||||||

Этот средний допуск можно считать экономически приемлемым. Скорректируем его с учетом сложности изготовления составляющих

Этот средний допуск можно считать экономически приемлемым. Скорректируем его с учетом сложности изготовления составляющих

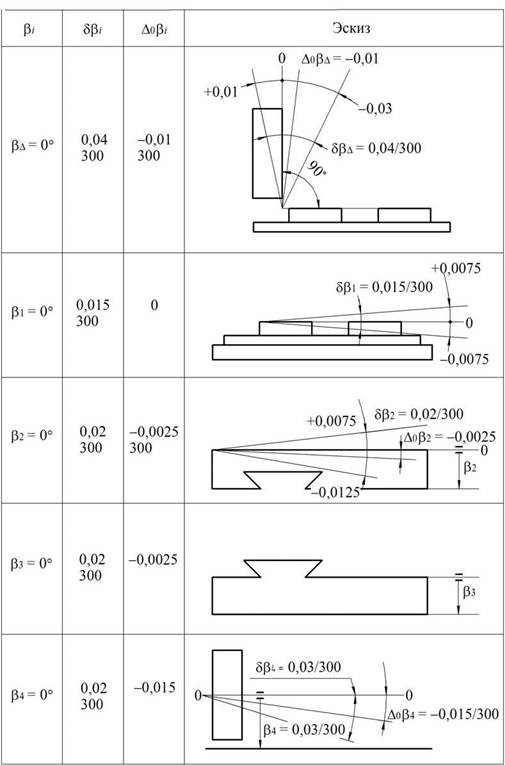

звеньев: δβ1 = 2,0; δβ2 = 0,02/300; δβ3 = 0,02/300; δβ4 = 0,03/300; δβ5 = 0,015/300.

Назначенные параметры точности составляющих звеньев приведены в табл.1.

Допуск на замыкающее звено определяется из уравнения

| δβΔ = t | m∑−1λ i/ δβ2i |

| i =1 |

Таблица 11.2

Параметры точности составляющих звеньев

| 0,04 = 2,57 1/ 9(δβ 1 | 2 + 0,022 + 0,022 + 0,032 + 0,0152) | (11.8) |

Отсюда техническое условие на изготовление приспособления

δβ1 = 0,015/ 300

Устанавливаем координаты середин полей допусков:

| оβ | = m∑−1 | 0 βi | (11.9) | |

| i =1 | ||||

| ºβ = -0,01/300 (заведомо гарантируемый наклон оси шпинделя); | ||||

| ºβ | = 0 (так удобно); | |||

| ºβ2 | = ºβ3 =? (принимаем за неизвестное); | |||

| ºβ4 | = -0,015/300; | |||

| ºβ5 | = 0. | |||

| После подстановки числовых значений координат середины полей | ||||

| допусков получим: | ||||

| -0,01 = -0 - ºβ2 - | ºβ3 + (-0,015) + 0. | (11.10) | ||

| Отсюда 2 ºβ2 = -0,005; |

ºβ2 = ºβ3 = -0,0025/300.

Параметры точности изделия и технические условия на детали представлены в табл. 2.

Таблица 11.3 Параметры точности изделия и технические условия на детали

Поиск по сайту: