|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Конструкция основных узлов и деталей паровых турбин

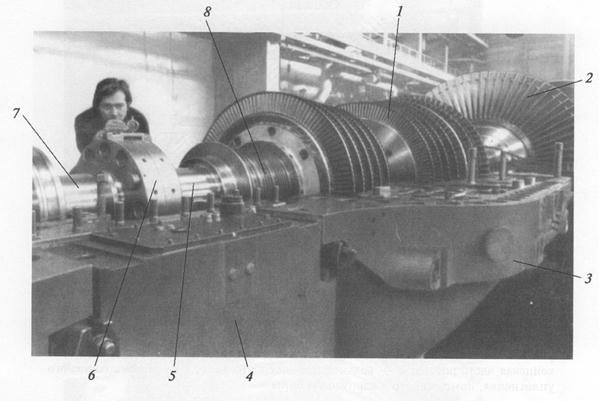

На рис. 8.9 показана турбина со снятой крышкой. Хорошо видна нижняя половина средней опоры и два корпуса турбины (нижняя половина), подвешенные к опоре. На рис. 8.9 изображена процедура центровки соседних роторов по полумуфтам, необходимая для исключения вибрации. Рядом с полумуфтой видны шейки валов 5 и 7 под опорные вкладыши опор, нижние половины которых размещены в опоре.

Последняя ступень имеет самые длинные рабочие лопатки 2, прошитые связующей проволокой, повышающей их вибрационную надежность.

На концевой части ротора хорошо видны кольцевые выступы 8 на валу, служащие для организации концевого уплотнения.

На рис. 1.13, 1.14 и 8.9 видно, как изменяются длины лопаток: в первых ступенях они составляют 30–40 мм, а в последней – около 1 м.

Типичная рабочая лопатка (рис. 8.10) состоит из трех основных элементов: профильной части 1, хвостовика 2, служащего для крепления лопатки на диске; шипа 6 прямоугольной, круглой или овальной формы, выполняемого на торце профильной части лопатки за одно целое.

Рис. 8.9. Нижняя половина статора турбины с уложенным в подшипниках ротором:

1 – валопровод; 2 – рабочие лопатки, скрепленные проволочной связью;

3 – нижняя половина корпуса ЦВД; 4 – корпус опоры; 5, 7 – шейки вала опорных подшипников; 6 – муфта; 8 – выступы концевого уплотнения

На рис. 1.13 показан двухпоточный ротор цилиндра низкого давления (ЦНД) в процессе обработки на токарном станке. Первые две ступени имеют ленточные бандажи, а последние ступени – две проволочные связи.

Главным элементом проточной части турбины, определяющим весь ее облик, является рабочая лопатка последней ступени. Чем большую длину она имеет и чем на большем диаметре она установлена (иными словами, чем больше площадь для прохода пара последней ступени), тем более экономичнее турбина. Поэтому история совершенствования турбин – это история создания последних ступеней. В начале 50-х гг. ЛМЗ была разработана рабочая лопатка длиной 960 мм для последней ступени со средним диаметром 2,4 м, и на ее базе созданы турбины мощностью 300, 500 и 800 МВт. В конце 70-х была создана новая рабочая лопатка длиной 1200 мм для ступени со средним диаметром 3 м. Это позволило создать новую паровую турбину для ТЭС мощностью 1200 МВт и для АЭС мощностью 1000 МВт.

Рис. 8.10. Рабочая лопатка ЦВД и ЦСД:

а – общий вид пакета лопаток; б – хвостовик и элемент профильной части;

1 – профильная часть (перо); 2 – хвостовик; 3 – фигурный паз в диске для заводки хвостовиков; 4 – пластинка для фиксации лопатки в пазе; 5 – шип (в расклепанном состоянии); 6 – шип перед расклепкой; 7 – бандажная лента; 8 – передняя (входная) кромка профиля; 9 – задняя (выходная)кромка профиля; 10, 12, 13 – уплотнительные гребни; 11 – замок, препятствующий разгибу обода диска под действием центробежной силы, приложенной к лопатке

Рис. 8.11. Рабочие лопатки

Поиск по сайту: