|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Лекция 10. Диаграмма состояния и микроструктура металлических сплавов

План лекции: Общие сведения о диаграммах состояния различных сплавов, диаграмма состояния железо-углерод: превращения, происходя-щие в сплаве в зависимости от концентрации его компонентов и темпе-ратуры; фазы и структурные составляющие сталей и чугунов, влияние легирующих элементов на свойства стали.

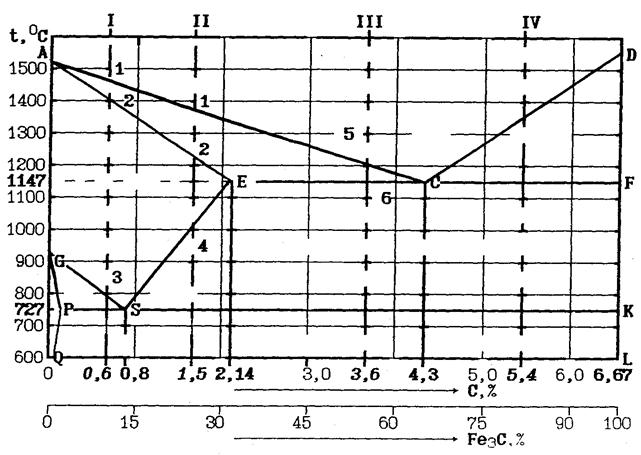

Диаграмма состояния представляет собой графическое изображение всех превращений, происходящих в сплаве в зависимости от концентрации его компонентов и температуры. Она определяется экспериментально по критическим точкам превращений в сплавах при их нагреве и охлаждении. Изучая диаграмму состояния сплава можно получить четкое представление о тесной взаимосвязи структуры и свойств материала, его кристаллическом строении и фазовом составе.

Диаграмма состояния Fе-C дает представление о строении железоуглеродистых сплавов: сталей и чугунов. Первое представление об этой диаграмме дал Д.К.Чернов, который впервые указал на существование в стали критических точек. Он обнаружил, что при температуре примерно 7000С существует критическая точка А1, ниже которой сталь не принимает закалки, как бы быстро ее ни охлаждали. Вторая критическая точка А3 - переменная и зависит от содержания углерода в стали.

Диаграмма Fе-C, как видно из названия, должна распространяться от Fе до С. Учитывая, что железо с углеродом образует ряд химических соединений: Fe3C, Fe2C и др., указанную диаграмму можно рассматривать по частям.

Предметом нашего изучения будет первая часть диаграммы Fе-C, диаграмма Fе-Fе3С. Это объясняется тем, что на практике применяются металлические сплавы с содержанием углерода не более 5%, а ближайшим по содержанию углерода химическим соединением является цементит или Fe3C, содержащий углерода 6,67%. Таким образом, при разборе диаграммы состояния Fе-C в качестве одного из компонентов рассматривается железо, а другого - химическое соединение Fe3C.

Чтобы понять диаграмму Fe-C необходимо в первую очередь ознакомиться со строением и свойствами исходных компонентов этой системы: железом и цементитом.

Железо - 26-й элемент таблицы Д.И. Менделеева. На практике используется технически чистое железо с содержанием примесей 0,1...0,2% и температурой плавления 15350С. В зависимости от температуры железо, как мы уже рассматривали, существует в разных кристаллических формах или, как их называют, в разных полиморфных модификациях: a, b, g и d (рис. 2.1).

Типовые показатели механических свойств железа: бв ~ 250 Н/мм2, бт ~ 120 Н/мм2, d ~ 50%, y ~ 86%, HB = 800 Н/мм2, ан ~ 300 Нм/см2.

Со многими элементами железо образует твердые растворы. Наибольший интерес представляет образование растворов углерода в железе. Растворимость С в Fе существенно зависит от того, в какой кристаллической форме существует Fе. Так, растворимость углерода в a -железе составляет около 0,02%, а b и g -железе - до 2,14%, т.е. в 100 раз больше.

Твердые растворы внедрения углерода в a- и g-железе называются соответственно ферритом и аустенитом.

Феррит обозначается буквой Ф, a или Fеa. Его основные механические свойства: НВ ` 600, бв = 330 Н/мм2, d = 40%.

Аустенит обозначается буквой А, g, или Fеg. Его основные механические свойства: НВ ` 1600, бв = 750 Н/мм2, d = 60%.

Цементит, обозначается буквой Ц или Fе3С, имеет сложную кристаллическую решетку, характер связи между атомами Fе и С точно не установлен. Температура плавления цементита около 16000С, твердость НВ =8000, нулевая пластичность, при 2170С теряет свои магнитные свойства. Цементит - соединение неустойчивое и в определенных условиях может разлагаться на железо и углерод в виде графита, что имеет большое значение в процессе структурообразования чугуна.

Упрощенная диаграмма состояния Fе-Fе3C приведена на рис.4.1. По оси абсцисс на диаграмме приведено содержание углерода и цементита. Очевидно, что количество цементита в сплаве равно 15-кратному содержанию углерода.

Линия АСД диаграммы называется линией ликвидус и соответствует температурам начала кристаллизации сплавов Fe-C. Выше этой линии сплавы находятся в жидком состоянии.

Линия АЕСF - линия солидус и соответствует температурам конца кристаллизации. Ниже этой линии все сплавы находятся в твердом состоянии. Между линиями ликвидус и солидус сплав находится в двухфазном состоянии: жидком и твердом. Кристаллизация сталей начинается с образования аустенита (точки 1 на рис. 4. 1). После полного затвердевания (точки 2 на рис. 4.1) все стали состоят из аустенита. При дальнейшем охлаждении до линии GSE структура сталей не изменяется.

Линия GS относится к сталям с содержанием углерода до 0,8% и соответствует температурам выделения феррита из аустенита, т.е. ниже точки 3 на рис. 4.1 сталь будет состоять из аустенита и феррита, причем выделение феррита приводит к повышению содержания углерода в аустените до 0,8%.

Линия SE относится к сталям с содержанием углерода более 0,8% и соответствует температурам выделения цементита вторичного из аустенита, т.е. ниже точки 4 на рис. 4.1 сталь будет состоять из аустенита и вторичного цементита, выделение которого снижает содержание углерода в аустените до 0,8%.

Горизонтальная линия на диаграмме, линия PSK, соответствует протеканию следующей эвтектоидной реакции:

т.е. аустенит концентрации точки S при температуре 7270С разлагается на феррит концентрации точки Р и цементит концентрации точки К, соответ-

ствующей 6,67%С.

В результате этой реакции образуется эвтектоидная смесь феррита и цементита называемая перлитом ( вид перламутра). Эта реакция происходит у всех сплавов системы, содержащих С > 0,02%, т,е, практически у всех промышленных железоуглеродистых сплавов. Эту реакцию называют эвтектоидным или перлитным превращением. Основные механические свойства перлита пластинчатого - НВ ` 2000, б = 800 Н/мм2, d = 10%; перлита зернистого - НВ ` 1800, б = 650 Н/мм2, d = 20%.

По структуре углеродистые стали классифицируют на доэвтек-тоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали содержат более 0,02%, но менее 0,8% углерода. Ее структура состоит из светлых зерен феррита и темных зерен перлита, представляющих в свою очередь зерна феррита, пронизанных пластинами цементита (рис. 4.2, г и д).

С увеличением содержания углерода количество феррита в доэвтектоидных сталях уменьшается, а перлита увеличивается. Так как практически весь углерод находится в перлите, то содержание углерода в доэвтектоидной стали можно определить по формуле, в %:

| С = 0,8 Fn/100, | (1) |

где Fn - площадь, занимаемая перлитом, %.

Эвтектоидная сталь содержит 0,8%С и имеет перлитную структуру. В поле зрения микроскопа эвтектоидная сталь с пластинчатым перлитом отчетливо выявляет форму цементита в виде темных прожилок на светлом фоне феррита (рис. 4.2,а). При большей степени дисперсности цементитных частиц и при малых увеличениях двухфазное строение перлита может не выявляться. В этих случаях перлит под микроскопом, при травлении стали 4%-ным раствором HNO3 в спирте, имеет сплошной темный фон.

Заэвтектоидная сталь состоит из перлита и вторичного цементита, располагающегося в виде сетки или зерен (рис.4.2,б,е). В этих сталях содержание углерода может быть ориентировочно определено по следующей формуле, %

| С = (0,8 Fn + 6,67 Fц)/100, | (2) |

где Fц - площадь, занимаемая вторичным цементитом, в %.

После травления 4%-ным раствором HNO3 в спирте цементит под микроскопом имеет вид белой составляющей, также как и феррит, а перлит - вид темной составляющей.

Чтобы отличить по микроструктуре цементит от феррита, шлиф, протравленный 4%-ным раствором HNO3 в спирте повторно полируется, а затем травится щелочным раствором пикрата натрия, который окрашивает цементит в темный цвет.

|

Анализ диаграммы состояния железо-углерод показывает, что содержание углерода в стали определяет ее строение и структуру. В связи с этим интересно проследить влияние углерода на основные механические свойства стали (рис. 4.3).

Анализ диаграммы состояния железо-углерод показывает, что содержание углерода в стали определяет ее строение и структуру. В связи с этим интересно проследить влияние углерода на основные механические свойства стали (рис. 4.3).

Из этого рисунка видно, что с увеличением в стали углерода возрастает твердость НВ и предел прочности бв, уменьшается относительное удлинение d и относительное сужение y и ударная вязкость ан. При дальнейшем увеличении в стали углерода (более 0,9%С)

твердость возрастает, а предел прочности уменьшается. Это объясняется тем, что по границам зерен выделяется вторичный цементит, образующий сплошной каркас вокруг перлитных зерен (рис. 4.2,е). При испытании на растяжение нагрузка воспринимается прежде всего этим каркасом. Цементит, будучи хрупким, разрушается, что приводит к преждевременному разрушению образца и снижению предела прочности. Таким образом, зная микроструктуру стали, мы можем по соответствующим зависимостям определить содержание в стали углерода и ее марку, а пользуясь зависимостями рис. 4.3 - значение основных ее механических свойств.

Влияние легирующих компонентов на свойства стали зависит от количества вводимых элементов и их взаимодействия с железом и углеродом. С железом они обычно находятся в виде твердых растворов замещения (легированный феррит и легированный аустенит) или химического (интерметаллического) соединения (FeCr, Fe3W2, Fe3Mo2), а при взаимодействии с углеродом - в связанном (TiC, WC) или в свободном состоянии.

Легированный феррит присутствует во всех конструкционных сталях, подвергающихся улучшению, а легированный аустенит является основной структурной составляющей жаропрочных и нержавеющих сталей. Интерметаллические соединения являются упрочняющей фазой при термической обработке.

Все легирующие компоненты, за исключением марганца, при нагреве задерживают рост зерна аустенита, что позволяет легированные стали подвергать обработке давлением в более широком интервале температур или подвергать химико-термической обработке, не опасаясь перегрева.

Следует помнить, что в наибольшей мере преимущества легированной стали проявляются после ее термообработки. Особенно сильно повышается бт, d и а н. Это объясняется тем, что легированные стали обладают меньшей критической скоростью закалки, а следовательно, лучшей прокаливаемостью. Это позволяет производить закалку деталей в менее резких охладителях (масло, воздух), что уменьшает деформацию изделий и опасность образования трещин. Кроме того, после термической обработки они имеют более мелкое зерно и более дисперсные структуры.

Растворяясь в железе, легирующие элементы оказывают большое влияние на положение критических точек в стали. Одни легирующие элементы (Ni, Mn, Co) расширяют g-область, понижая А3 и А1, другие (W, V, Cr, Mo) сужают g и расширяют a-область, повышая А3 и А1. Почти все легирующие элементы сдвигают точки Е и S диаграммы Fe-C влево, т.е. в сторону меньших концентраций углерода. Исключение - V, Ti, Nb, которые повышают концентрацию углерода в эвтектоиде.

|

|

Кристаллизация чугуна (сплав III на рис. 4.1) начинается с образования аустенита в точке 5. В точке 6, как и в любой другой точке линии ЕСF, протекает реакция по формуле:

т.е. жидкость концентрации точки С при температуре 11470С разлагается на аустенит концентрации точки Е и цементит концентрации точки F. Эта эвтектическая смесь (от слова эвтектика - легкоплавящийся) получила название ледебурит. Таким образом, после полного затвердевания (сплав ниже точки 6) микроструктура чугуна будет состоять из аустенита, цементита вторичного и ледебурита.

При дальнейшем охлаждении сплава, до линии РSК, структура чугуна не изменяется. Ниже линии РSK, из-за протекания известной эвтектоидной реакции, структура чугуна будет состоять из П+Цп+Л(П+Цп). При этом аустенит ледебурита также перешел в перлит. Аналогичные рассуждения можно провести и для чугуна с содержанием углерода более 4,3%, например, для сплава ІV.

По структуре чугуны классифицируют на доэвтектические, эвтектические и заэвтектические.

Доэвтектические чугуны содержат более 2,14%, но менее 4,3% углерода. Его структура состоит из темных зерен перлита, светлых цементита вторичного и ледебурита представляющего собой, в свою очередь, темные точки перлита на светлом фоне цементита. (рис. 4.4,б).

С увеличением содержания углерода количество ледебурита увеличивается, а перлита и цементита вторичного уменьшается, переходя в ледебурит с содержанием углерода 4,3%.

Эвтектический чугун содержит 4,3% С и имеет структуру ледебурита, светлого фона цементита, усеянного темными зернами перлита. (рис. 4.2,а).

Заэвтектический чугун состоит из ледебурита и первичного цементита (рис. 4.4,а). Зерна ледебурита в виде серых участков, усеянных мелкими темными включениями перлита, как бы пронизаны светлыми крупными пластинками первичного цементита.

Рассмотренные чугуны в изломе имеют белый оттенок и поэтому получили название белых; в них весь углерод находится в связанном состоянии, в виде Fe3C (цементита). Такие чугуны отличаются высокой твердостью и используются в основном для передела в сталь.

При длительном отжиге белого чугуна цементит распадается на железо и углерод, происходит так называемая графитизация, когда углерод выделяется в свободном виде, в виде графита. В зависимости от технологии обработки, графит может быть выделен в виде пластин, хлопьев и шаров (рис. 4.4,г-з). Такие чугуны называются соответственно серыми, ковкими и высокопрочными.

|

Лекция 11. Теория термической и химико-термической обработки

стали и сплавов.

План лекции: Превращения в стали и чугуне при нагреве и охлаждении, превращения при нагреве закаленной стали, рост зерна аустенита при нагреве эвтектоидной стали, физическая сущность методов химико-термической обработки: цементации, азотирования и др.

|

Первое основное превращение в стали характеризуется превращением перлита в аустенит. В этом случае при температуре Ас1 в перлите, на границе между ферритом и цементитом, образуется множество зародышей - мелких зерен аустенита. Количество зародышей будет тем больше, чем выше содержание углерода в стали и чем дисперснее частицы цементита в перлите. Последующая выдержка при температуре превращения или повышение температуры вызывает рост начальных зерен аустенита. При этом одни зерна увеличиваются за счет других, более мелких и термодинамически менее устойчивых, т.е. происходит собирательная рекристаллизация. при этом на свойства стали оказывает влияние величина ее зерна. Так, с ростом зерна резко снижается ударная вязкость и работа распространения трещины, повышается порог хладноломкости (температура перехода металла от вязкого разрушения к хрупкому). Размер зерна, образовавшийся при нагреве, не изменяется при последующем охлаждении. По склонности к росту зерна различают два предельных типа сталей: наследственно мелкозернистые 1 и наследственно крупнозернистые 2 (рис. 11.1). В первой - зерно увеличивается незначительно даже при нагреве до температуры 1000-10500С, но при более высоком нагреве наступает бурный рост зерна. Во второй, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше А1. мелкозернистые, так как в них образуются дисперсные частицы AlN, тормозящие рост зерна аустенита. Легирующие элементы, особенно карбидообразующие, замедляют собирательную рекристаллизацию и тем самым задерживают рост зерна аустенита. Наиболее сильно действуют Ni, V, W, Mo и другие, образующие труднорастворимые в аустените карбиды, которые служат барьером. Более слабое влияние оказывает хром, а марганец способствует росту зерна аустенита.

Продолжительный нагрев до- и заэвтектоидной стали при температурах значительно выше А3 или Асм, приводит к образованию крупного зерна как при нагреве, так и при охлаждении до 200С. Такой нагрев принято называть перегревом стали. Перегретая сталь характеризуется крупнокристаллическим изломом. Перегрев может быть исправлен повторным нагревом выше А3 или Асм. Нагрев при еще более высокой температуре называют пережогом стали, который сопровождается образованием по границам зерен окислов железа. При пережоге излом стали камневидный. Пережог - неисправимый дефект стали.

Второе основное превращение в стали, характеризуется перлитным, бейнитным и мартенситным превращениями. Все они могут протекать как при непрерывном охлаждении стали ниже температуры Аr1, так и при определенных степенях переохлаждения.

Перлитное превращение (переохлаждение до 1700С) в зависимости от степени переохлаждения способствует образованию перлита, сорбита и троостита. Все они представляют смесь феррита и цементита и отличаются друг от друга степенью дисперсности цементита. Наибольшая дисперсность, а следовательно и твердость, у троостита.

Сорбит при больших увеличениях представляет собой смесь очень мелких зерен цементита на фоне феррита, но они выражены не так резко, как в перлите, в котором зерна цементита значительно крупнее. Сорбит обладает высокими механическими качествами: большим временным сопротивлением разрыву и хорошей вязкостью при повышенной твердости (2500-3000HB). На этом основании сорбит считается наилучшей структурой для конструкционных сталей.

Троостит представляет распавшийся твердый раствор, в котором цементит выделяется в высокой степени размельчения (дисперсности). Частицы цементита в троостите настолько мелки, что их можно видеть под микроскопом лишь при больших увеличениях, порядка 3500-4000 раз. Троостит, таким образом, является высокодисперсной смесью феррита и цементита. По сравнению с мартенситом он имеет меньшую твердость (3000-5000HB) и не так хрупок, быстро травится реактивом. Троостит очень часто наблюдается в сочетании с мартенситом, так как достаточно небольшого промедления в закалке, чтобы наряду с мартенситом появился троостит. Под микроскопом такой троостит имеет вид темных пятен, расположенных на фоне мелкоигольчатого мартенсита. Троостит обладает, наряду с достаточно высокой твердостью, высоким пределом упругости, но низкой вязкостью. Структура троостита желательна для деталей, от которых требуется высокая прочность и упругость, например, для пружин.

Бейнитное (промежуточное) превращение (переохлаждение на 220-3500С) способствует образованию ферритоцементитной структуры с характерным игольчаты строением. Такую структуру называют бейнитом или игольчатым трооститом с твердостью HB 500. При превращении аустенита в бейнит в конечной структуре остается некоторое количество переохлажденного аустенита.

На свойства получаемых структур (перлита, сорбита, троостита и бейнита) оказывает влияние величина их зерен. Чем крупнее зерна аустенита, тем больше зерна новой структуры. Это объясняется тем, что зерна аустенита растут только при нагреве, при охлаждении не изменяются.

Мартенситное превращение происходит при высоких скоростях охлаждения. В этом случае кристаллическая решетка g-железа перестраивается (мгновенно, за 10-7 с.) с образованием тетрагональной решетки a-железа, при сохранении постоянства концентрации углерода в твердом растворе, т.е. происходит бездиффузионное превращение аустенита в мартенсит. Поскольку в кристаллической решетке a-железа остается избыточный углерод, она искажается, приобретая некоторую тетрагональность. Мартенсит, таким образом, является пересыщенным твердым раствором внедрения углерода в тетрагональном a-железе, а термическая обработка, обеспечивающая получение этой структуры, называется закалкой.

Вследствие искажения кристаллической решетки мартенсит обладает большой твердостью (5000-6500HB в зависимости от содержания углерода в стали) и вместе с тем очень хрупок и непластичен. Под микроскопом мартенсит имеет игольчатое строение. Иглы мартенсита располагаются по трем направлениям, образуя иногда равносторонние треугольники. Благодаря своей высокой твердости мартенсит является желательной структурой закалки для металлорежущих инструментов.

По сравнению с другими переходными структурами стали мартенсит имеет наибольший удельный объем. Поэтому при закалке стали на мартенсит резко увеличивается объем изделия, что вызывает появление внутренних напряжений и, как следствие, коробление, а иногда и трещины в изделиях. Слишком высокая температура нагрева стали перед закалкой способствует появлению крупноигольчатого мартенсита, обладающего меньшей твердостью и большей хрупкостью.

Интервал температур мартенситного превращения Мн...Мк зависит от состава стали и колеблется от 400 до -1000С (скорость охлаждения не влияет на температуру начала и конца мартенситного превращения). Поэтому в структуре после обычной закалки содержится некоторое количество аустенита (от 2 до 30% при содержании углерода от 0,5 до 1,5%).

Превращения в закаленной стали при нагревании. Мартенсит и остаточный аустенит являются неустойчивыми (неравновесными) структурными составляющими, которые сохраняются при нормальной температуре только благодаря малой подвижности частиц. С повышением температуры подвижность частиц увеличивается и мартенсит переходит в более устойчивую структурную форму. Чем выше температура нагрева, тем быстрее и полнее идет процесс превращения мартенсита в другие структурные формы (сначала в троостит, а затем в сорбит).

Так, нагрев закаленной стали на мартенсит до температуры 1800С приводит к ее первому превращению - началу распада мартенсита с выделением углерода в виде дисперсных частиц цементита, снижению напряжений за счет уменьшения тетрагональности решетки мартенсита. В результате этого превращения получается структура отпущенного мартенсита игольчатого строения. При дальнейшем нагреве до 3000С протекает второе превращение, внешним признаком которого является увеличение длины образца, а внутренним - превращение остаточного аустенита в отпущенный мартенсит; одновременно с этим продолжается выделение углерода из тетрагонального мартенсита с некоторым снижением напряжений в нем. При повышении температуры нагрева до 4000С наступает третье превращение, сопровождающееся уменьшением размеров образца, что указывает на полное выделение избыточного углерода из мартенсита и снятие внутренних напряжений. При нагреве выше 4000С наступает четвертое превращение, характеризующееся полным снятием внутренних напряжений и коагуляцией карбидных частиц в зернистом цементите. В результате этого превращения сталь имеет структуру феррита и зернистого цементита.

Таким образом, термическую обработку, заключающуюся в нагреве закаленной стали ниже температуры точки Ас1 и обеспечивающую превращения мартенсита и остаточного аустенита, называют отпуском. Скорость охлаждения углеродистой стали при отпуске не оказывает влияния на ее механические свойства, а получаемые при этом структуры троостита и сорбита свободны от внутренних напряжений и обладают лучшими механическими свойствами, чем троостит и сорбит, получаемые при перлитном превращении.

Влияние легирующих компонентов на свойства стали зависит от количества вводимых элементов и их взаимодействия с железом и углеродом. С железом они обычно находятся в виде твердых растворов замещения (легированный феррит и легированный аустенит) или химического (интерметаллического) соединения (FeCr, Fe3W2, Fe3Mo2), а при взаимодействии с углеродом - в связанном (TiC, WC) или в свободном состоянии.

Легированный феррит присутствует во всех конструкционных сталях, подвергающихся улучшению, а легированный аустенит является основной структурной составляющей жаропрочных и нержавеющих сталей. Интерметаллические соединения являются упрочняющей фазой при термической обработке.

Все легирующие компоненты, за исключением марганца, при нагреве задерживают рост зерна аустенита, что позволяет легированные стали подвергать обработке давлением в более широком интервале температур или подвергать химико-термической обработке, не опасаясь перегрева.

Следует помнить, что в наибольшей мере преимущества легированной стали проявляются после ее термообработки. Особенно сильно повышается бт, d и ан. Это объясняется тем, что легированные стали обладают меньшей критической скоростью закалки, а следовательно, лучшей прокаливаемостью. Это позволяет производить закалку деталей в менее резких охладителях (масло, воздух), что уменьшает деформацию изделий и опасность образования трещин. Кроме того, после термической обработки они имеют более мелкое зерно и более дисперсные структуры.

Растворяясь в железе, легирующие элементы оказывают большое влияние на положение критических точек в стали. Одни легирующие элементы (Ni, Mn, Co) расширяют g-область, понижая А3 и А1, другие (W, V, Cr, Mo) сужают g и расширяют a-область, повышая А3 и А1. Почти все легирующие элементы сдвигают точки Е и S диаграммы Fe-C влево, т.е. в сторону меньших концентраций углерода. Исключение - V, Ti, Nb, которые повышают концентрацию углерода в эвтектоиде.

Химико-термическая обработка связана с изменением химического состава, структуры и свойств поверхностного слоя стальных деталей. Обычно при такой обработке деталь помещают в среду, богатую элементом, который дифундирует в металл. В случае газового окружения (наиболее частый случай) происходят следующие три элементарных процесса.

1. Диссоциация - распад молекул и образование активных атомов диффундирующего элемента, например:

2СО -6 СО2 + С или NН3 -6 3Н + N.

Эти реакции показывают образование активных атомов углерода и азота, способных растворяться в металле.

2. Абсорбция -поглощение (растворение) поверхностью свободных атомов. Это возможно в том случае, если диффундирующий элемент способен растворяться в основном металле.

3. Диффузия - проникновение насыщающего элемента вглубь. В результате указанных процессов образуется диффузионный слой, характеризующийся тем, что на поверхности концентрация диффундирующего элемента наибольшая и постепенно падает по мере удаления от поверхности.

Скорость диффузии атомов насыщающего элемента в решетку железа неодинакова. При насыщении углеродом или азотом, образующим с железом твердые растворы внедрения, диффузия протекает быстрее, чем при насыщении металлами, образующими твердые растворы замещения.

При определении толщины диффузионного слоя указывается не полная толщина слоя с измененным составом, а только толщина до определенной твердости, так называемая эффективная толщина диффузионного слоя.

Лекция 12. Технология термической и химико-термической обработки сталей и сплавов.

План лекции: Основные виды и элементы режима термической и химико-термической обработки. Закалка, отпуск, отжиг и нормализация; цементация, азотирование и цианирование, диффузионная металлизация.

Термической обработкой называется нагрев металлических сплавов в твердом состоянии до определенной температуры и последующее быстрое или медленное их охлаждение с целью получения желаемых физико-механических свойств этих сплавов путем соответствующего изменения их микроструктуры. Следовательно, режим термической обработки можно охарактеризовать четырьмя основными параметрами: скоростью нагрева Vн, максимальной температурой нагрева tmax, временем выдержки tв при этой температуре и скоростью охлаждения Vохл. На основании этого любой процесс (режим) термической обработки может быть представлен графиком (рис. 12.1.), где тангенсы угла наклона кривых определяют скорости нагрева и охлаждения.

Термической обработкой называется нагрев металлических сплавов в твердом состоянии до определенной температуры и последующее быстрое или медленное их охлаждение с целью получения желаемых физико-механических свойств этих сплавов путем соответствующего изменения их микроструктуры. Следовательно, режим термической обработки можно охарактеризовать четырьмя основными параметрами: скоростью нагрева Vн, максимальной температурой нагрева tmax, временем выдержки tв при этой температуре и скоростью охлаждения Vохл. На основании этого любой процесс (режим) термической обработки может быть представлен графиком (рис. 12.1.), где тангенсы угла наклона кривых определяют скорости нагрева и охлаждения.

Скорость нагрева металла должна обеспечить максимальную производительность нагревательных устройств и предохранить деталь от высоких внутренних напряжений, а также обеспечить протекание необходимых превращений. Она зависит от многих факторов: размеров и материала детали, наличия концентраторов напряженийидр.

Максимальная температура нагрева определяется видом термической обработки.

Время выдержки при достижении максимальной (заданной) температуры определяется в основном двумя факторами: 1) необходимостью достижения примерного выравнивания температуры по сечению или объему детали и 2) обеспечением полного протекания превращения в стали.

Скорость охлаждения (степень переохлаждения) определяет протекание тех или иных превращений в стали, а следовательно и ее конечную структуру и свойства.

В зависимости от tmax и Vохл различают следующие основные виды термической обработки: закалка, отпуск, отжиг и нормализация.

Закалка стали. Закалкой стали называется нагрев ее выше температур перехода структурных составляющих в твердый раствор (аустенит) и последующее быстрое охлаждение. Она применяется для повышения прочности и твердости стали. Одновременно увеличивается хрупкость стали и понижается ее пластичность.

Температура нагрева стали под закалку определяется ее химическим составом и, главным образом, содержанием в ней углерода: для доэвтектоидных сталей она должна быть на 30-500 выше критических точек Ас3 (линия GS на диаграмме Fe-Fe3C), а для эвтектоидной и заэвтектоидной сталей - на 30-500С выше критических точек Аc1 (линия SK диаграммы). При этих температурах структура доэвтектоидной и эвтектоидной сталей состоит из аустенита, а структура заэвтектоидной стали - из аустенита и вторичного цементита. Если сталь медленно охлаждать с этих областей температур, то произойдет полный распад аустенита и получаются равновесные устойчивые структуры сплавов, указанные на диаграмме Fе-Fе3C. При быстром же охлаждении, например, погружая ее в воду или масло, аустенит превращается в неустойчивую (неравновесную) структуру, мартенсит.

Наряду с мартенситом в закаленной стали всегда присутствует остаточный аустенит, являющийся также неустойчивой структурой. Вследствие этого, длительная выдержка при комнатной температуре приводит к частичному превращению остаточного аустенита в мартенсит. В результате чего происходит снижение твердости, износостойкости, а также некоторое изменение размеров детали. Последнее особенно недопустимо для мерительных инструментов, прецизионных деталей топливной аппаратуры (игла распылителя) и др. Поэтому для стабилизации структуры сразу же после закалки следует производить обработку холодом, в противном случае произойдет стабилизация аустенита и он неполностью превратится в мартенсит.

Троостит является следующей (после мартенсита) переходной структурой распада аустенита и может быть получен путем закалки стали при более умеренной скорости охлаждения (например, для конструкционной стали в воде, нагретой до 400С). По сравнению с мартенситом троостит имеет меньшую твердость (3000-5000HB) и не так хрупок, обладает высоким пределом упругости, но низкой вязкостью. Структура троостита желательна для деталей, от которых требуется высокая прочность и упругость, например, для пружин.

Сорбит является дальнейшей структурой распада аустенита, которая получается при еще меньших скоростях охлаждения, применяемых при закалке (например, охлаждение мелких деталей в струе воздуха, а массивных - в масле). Он обладает высокими механическими качествами: большим временным сопротивлением разрыву и хорошей вязкостью при повышенной твердости (2500-3000HB). На этом основании сорбит считается наилучшей структурой для конструкционных сталей.

Наиболее широкое применение получила непрерывная закалка, закалка в одном охладителе. Во многих случаях, особенно для изделий сложной формы и при необходимости уменьшения деформации, применяют другие способы закалки: прерывистую (в двух средах), с самоотпуском, ступенчатую и изотермическую.

При выполнении непрерывной и других способов закалки могут возникать различные дефекты: недостаточная твердость - из-за низкой температуры нагрева под закалку; образование мягких участков - из-за местного скопления феррита; повышенная хрупкость - из-за высоких температур закалки; окисление и обезуглероживание поверхности - из-за нагрева в пламенных печах без контролируемой атмосферы; деформация, коробление, трещины - из-за неправильного выбора скорости охлаждения (значительных внутренних напряжений) и др. Эти дефекты могут быть устранены или предупреждены следующим образом. Недостаточная твердость, наличие мягких участков и хрупкость устраняются повторной закалкой; окисление и обезуглероживание поверхности - окончательный брак, нагрев необходимо осуществлять в солях и в нейтральной атмосфере; трещины и деформации - окончательный брак, необходимо обоснованно выбирать скорости нагрева и охлаждения изделий.

Многие указанные дефекты можно устранить поверхностной закалкой, которая обеспечивает высокую твердость поверхностного слоя детали и сохраняет вязкость ее внутренних слоев, что способствует повышению общей прочности за счет повышения предела усталости. Наиболее распространенным способом такой закалки является нагрев токами высокой частоты (закалка ТВЧ).

Сущность закалки ТВЧ заключается в том, что деталь помещают в специальный индуктор (катушку), через который пропускают переменный ток большой силы (до 5000-8000 А) частотой промышленной (50 гц) или повышенной (104 гц) или высокой (105-106 гц). Ток создает магнитный поток, который индуктирует в той части детали, которая находится в индукторе, вихревые токи, вызывающие у поверхности детали наибольшую плотность и осуществляющие нагрев поверхностных слоев детали в течение нескольких секунд до 850-9500С. После нагрева на поверхность изделия подают воду, в результате чего поверхностный слой закаливается. Глубина закаленного слоя, составляющая от долей до нескольких десятков мм, регулируется частотой тока и временем выдержки детали в индукторе. Поверхность детали остается почти не окисленной, что является большим преимуществом этого способа закалки.

Закалке ТВЧ, на глубину 1,5-2,5 мм и твердостью НRС54, часто подвергают зубья шестерен, изготавливаемых из стали 40Х

Отпуск стали. Отпуском называется нагрев закаленной стали до температур, лежащих ниже линии PSK диаграммы состояния Fе-Fе3C, с последующим быстрым или медленным охлаждением. Назначение отпуска заключается в том, чтобы устранить внутренние напряжения, возникающие при закалке, и придать изделию желаемые механические и физические свойства. Отпуск не является самостоятельной разновидностью термической обработки и применяется всегда после закалки и обработки холодом.

Мартенсит закаленной стали является неустойчивой структурой, которая сохраняется при нормальной температуре только благодаря малой подвижности частиц. С повышением температуры подвижность частиц увеличивается и мартенсит переходит в более устойчивую структурную форму. Чем выше температура отпуска, тем быстрее и полнее идет процесс превращения мартенсита в другие структурные формы (сначала в троостит, а затем в сорбит). Структуры троостита и сорбита, получаемые в результате отпуска закаленной на мартенсит стали, называют трооститом отпуска и сорбитом отпуска. Эти структуры свободны от внутренних напряжений и обладают лучшими механическими свойствами, чем троостит и сорбит закалки.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Нагрев до 180-2000С не вызывает заметного распада мартенсита и способствует только снятию внутренних напряжений. Это так называемый низкий отпуск. Микроструктура стали после низкого отпуска - мартенсит отпуска или мартенсит + троостит. Такому отпуску подвергаются инструментальные стали.

При нагреве закаленной стали до 300-4000С получается троостит отпуска. Такой отпуск называется средним. Ему подвергаются инструменты, работающие с ударами, а также пружины, шестерни и т.д.

Большинство деталей машин, изготавливаемых из конструкционных сталей, обычно подвергаются после закалки высокому отпуску - при температуре от 500-6000С. В данном случае стремятся получить сорбитовую структуру стали, обладающую наряду с повышенной твердостью и прочностью высокими вязкими свойствами. Обработку, заключающуюся в закалке и высоком отпуске обычно называют улучшающей обработкой, поскольку в этом случае обеспечивается наилучшее сочетание прочности и пластичности стали.

Кроме температуры нагрева, на результаты отпуска большое влияние оказывает время выдержки стали при температуре отпуска: чем больше выдержка, тем полнее протекает переход закаленной стали в более устойчивое состояние и в большей степени устраняются внутренние напряжения. Скорость охлаждения при отпуске не оказывает влияния на механические свойства стали.

Отжиг стали. Отжигом стали называется нагрев стали на 40-500С выше температур фазовых превращений (линия GSK диаграммы состояния) с последующим очень медленным ее охлаждением, осуществляемым обычно вместе с печью.

Отжиг стали производится с целью улучшения ее структуры и снятия внутренних напряжений, возникающих в результате горячей или холодной механической обработки. Отжиг уменьшает твердость и восстанавливает вязкость и, таким образом, облегчает ее дальнейшую механическую обработку.

Структуры сталей, получаемые после отжига, равновесные (такие, которые приводятся на диаграмме Fе-Fе3C сплавов).

Различают следующие виды отжигов: полный, неполный, рекристаллизационный, диффузионный и отжиг для снятия остаточных напряжений.

Нормализация стали. Нормализацией называется процесс нагрева стали до температуры, превышающей на 50-600С линию GSE диаграммы состояния с последующим охлаждением на воздухе. Нормализацию обычно называют одной из разновидностью отжига либо промежуточной операцией между отжигом и закалкой. Основной целью нормализации является устранение полосчатой структуры, полученной в результате холодной механической обработки (прокатка, протяжка и т.д.) и создания нормальной мелкозернистой структуры.

В результате нормализации тонкостенные изделия получают преимущественно сорбитовую структуру, так как охлаждение их на воздухе совершается со скоростью, достаточной для фиксирования сорбита. Нормализация массивных изделий оказывает такое же действие, как и отжиг с медленным охлаждением, но по сравнению с отжигом является более простым и менее длительным процессом. Поэтому нормализация часто применяется вместо отжига после ковки в горячем состоянии заготовок для крупных деталей (коленчатые валы, шестерни и т.д.). В этом случае нормализация производится как подготовительная операция перед закалкой и имеет целью размельчение зерна и снятие внутренних напряжений.

Влияние термической обработки на механические свойства углеродистой стали с 0,42% С, как наиболее распространенной, приведены в таблице

Таблица

| Вид термообработки | бВ | бТ | d | y | аН МДж/м2 |

| Н/мм2 | % | ||||

| Отжиг при 8800С Закалка и отпуск: При 3000С При 6000С |

Среди методов химико-термической обработки наибольшее применение в судостроении и судоремонте нашли цементация и азотирование.

Цементацией называют процесс поверхностного науглероживания деталей из низкоуглеродистых и низколегированных сталей при 850-9500С в углеродсодержащей среде (карбюризаторе). Глубина цементации - 0,5-2,0 мм с содержанием углерода в поверхностном слое 0,75-1,2%. После термической обработки деталей, подвергнутых цементации, структура поверхностного слоя состоит из мартенсита и избыточного цементита. Твердость поверхностного слоя 6000-7000 НВ, повышается усталостная прочность.

Цементацию можно проводить в твердых, жидких и газообразных карбюризаторах.

В качестве твердого карбюризатора применяется древесный уголь и углекислые соли BaCO3 и Na2CO3. Активным науглероживающим элементом является окись углерода; углекислые соли ускоряют процесс образования окиси углерода.

В качестве жидкого карбюризатора применяется среда, содержащая расплавленные соли Na2CO3, NaCl и SiC. Активным науглероживающим элементом является карбид кремния.

В качестве газового карбюризатора применяется среда, содержащая метан (СН4), окись углерода, водород и другие элементы. Активными науглероживающими элементами являются метан и окись углерода.

Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали. За эффективную толщину цементованного слоя принимают сумму эаэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной) зон. Обычно она составляет 0,5-1,8 мм при концентрации углерода в поверхностном слое 0,8-1,0%. Для повышения контактной усталости количество углерода может быть увеличено до 1,2 мм. Более высокое содержание углерода приводит к снижению механических свойств.

Для деталей СТС наиболее часто цементация применяется: - для топливной и пусковой кулачной шайбы (сталь 15Х, глубина 1,5-2 мм HRC 56-62), - для направляющей иглы форсункм СОД (сталь 18Х2Н4ВА, h =0,5-0,9, HRC 60), -для толкателей топливного насоса и клапанов газораспределения, ролика и оси ролика двигателя МТВН-40 (сталь 15Х, h = 0,8-1,2 мм, HRC 56-62) и др.

Азотированием называют процесс поверхностного насыщения деталей азотом при 480-6500С в атмосфере аммиака (NH3) для повышения твердости, износостойкости и коррозионной стойкости. Азотированию подвергают детали из среднеуглеродистых и легированных сталей, которые подверглись закалке, отпуску и механической обработке, включая шлифование. После азотирования проводится только окончательное шлифование или доводка. Азотированный слой обычно получается толщиной 0,2-0,4 мм.

Наибольшее применение получило газовое азотирование. Для ускорения процесса азотирования используется тлеющий разряд.

На практике азотированию подвергаются корпус и плунжер топливного насоса СОД (сталь 38ХМЮА, h =0,3-0,5 мм, твердость по Виккерсу HV. 820).

Кроме указанных методов химико-термической обработки применяются: цианирование - процесс одновременного насыщения стали углеродом и азотом, диффузионная металлизация - процесс поверхностного насыщения стали алюминием (алитирование), хромом (хромирование), кремнием (силицирование) и др.

Поиск по сайту: