|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Технологические особенности основных способов получения неразъем-ных соединений

При выборе способа получения неразъемного соединения, устранения трещин и других целей необходимо обращать внимание на условия работы изделия (нагрузка, температура, среда и пр.), и его трудоемкость.

Электродуговая сварка металлов и их сплавов, как наиболее распространенная, может обеспечить прочность сварного соединения на уровне основного материала, если будут учтены особенности ее технологического процесса. В первую очередь это касается правильного выбора режима сварки и сварочных материалов, а также последующей термической обработки сварного соединения.

Неравномерный нагрев основного металла, литейная усадка сварного шва и структурные превращения в ЗТВ приводят к возникновению напряжений и деформаций при сварке. Складываясь с напряжениями, возникающими от приложения внешних усилий, они могут достигать величин, превышающих допустимые. Тогда в сварных швах или в ЗТВ могут возникнуть трещины, приводящие к разрушению сварной детали.

Основными способами уменьшения указанных напряжений и деформаций являются: предварительный подогрев детали, а после сварки - отжиг или нормализация.

Предварительный подогрев уменьшает разность температур между ненагретым и нагретым до высоких температур основным и расплавленным присадочным металлом и снижает внутренние напряжения. Температура подогрева определяется свойствами металла. Так, при сварке различных сталей она составляет 100-6000С, при сварке чугуна - 500-8000С, алюминия - 250-2700С, бронзы - 300-4000С. Подогрев может быть общим или местным.

Температура подогрева может быть также определена и по соответствующей приближенной формуле.

Отжиг после сварки снимает внутренние напряжения и повышает пластичность сварных швов.

Сварка углеродистых сталей определяется в основном содержанием в ней углерода. При содержании в них до 0,25%С они хорошо свариваются всеми способами. При большем содержании С - необходим предварительный подогрев.

Сварка низко- и высоколегированных сталей производится, как правило, с предварительным подогревом, температура которого определяется по известной формуле. После сварки их подвергают термической обработке - нормализации или высокому отпуску.

Сварка чугуна производится в основном при исправлении брака чугунных отливок, заварке трещин в блоке цилиндров и фундаментной раме двигателей и др. Основные трудности при выполнении этих работ связаны с образованием в сварном соединении зоны отбеливания (структуры цементита), возникающей при быстром охлаждении расплавленного чугуна, и появлением в ЗТВ структур закалки. Чугун с такими структурами имеет высокую твердость и очень хрупок, его трудно обрабатывать обычным инструментом. Поэтому основной задачей при сварке чугуна является получение сварного соединения с одинаковой твердостью металла шва и переходных зон без трещин. На практике применяют несколько способов сварки чугуна, которые можно разделить на три группы: горячая, полугорячая и холодная сварки.

Горячая сварка чугуна осуществляется с предварительным и сопутствующим нагревом всего изделия до 600-7000С с последующим медленным охлаждением. Присадочным металлом служат чугунные стержни диаметром 5-15 мм, содержащие 3-3,5% углерода и 3-4,6% кремния. После сварки деталь медленно охлаждают вместе с печью или засыпают сухим песком или шлаком. Такой способ обеспечивает полную графитизацию металла шва и отсутствие отбела в ЗТВ, исключает возможность появления сварочных напряжений. Его применяют для сварки (ремонта) наиболее ответственных деталей или деталей имеющих сложную форму (блоки цилиндров, станины и др.).

Полугорячая сварка чугуна производится при нагреве детали до 250-4500С (в основном в местах сварки). Такой способ применяют для деталей небольшой толщины и при небольшом объеме наплавляемого металла. После сварки также деталь также засыпают сухим песком или шлаком для медленного охлаждения.

Холодная сварка чугуна производится без предварительного подогрева детали. Для этого используются стальные электроды, электроды из цветных металлов, порошковая проволока. Поверхность кромок наплавляется короткими валиками, электродами малого диаметра при малой силе тока, чтобы металл не успел разогреваться.

Сварка алюминия и его сплавов может производится всеми способами. В качестве присадочного материала применяют проволоку или стержни того же химического состава, что и основной металл. Основными затруднениями при их сварке является присутствие на поверхности металла тугоплавкой (Тпл = 20500С) и плотной (g = 3,9 г/см3) окисной пленки Al2O3, толщина которой увеличивается с течением времени и с повышением температуры (для Al Тпл = 6580C, g = 2,7 г/см3). Ее необходимо механически удалять и не допускать образования при сварке. С этой целью используются флюсы, в состав которых входят фтористые и хлористые соединения лития, калия, натрия и др. Под действием этих флюсов Al2O3 переходит в летучий AlCl3, имеющий малую плотность (2,7 г/см3) и самовозгоняющийся при 1830С. Большие значения коэффициентов линейного расширения и теплопроводности часто приводят к деформациям, а иногда и к трещинам в сварных соединениях. Поэтому при сварке производится предварительный подогрев до 250-2600С, а иногда и отжиг при 300-3500С.

Сварка меди и ее сплавов сопряжена с рядом особенностей, затрудняющих этот процесс. Высокая теплопроводность меди вызывает необходимость применения концентрированных источников нагрева и часто подогрева. Легкая окисляемость и большая растворимость водорода в расплавленной меди в сочетании с Cu2O и CO может явиться причиной образования пор и мелких трещин в шве и ЗТВ. Высокий коэффициент линейного расширения приводит к значительным остаточным деформациям детали. Существуют различные способы сварки меди и ее сплавов. Ручная электродуговая сварка меди осуществляется угольными и металлическими электродами.

Сварку меди угольным электродом производят с применением флюсов, из которых наиболее распространен борный шлак. Сила тока составляет 250-350 А, а диаметры электрода и присадочной проволоки - соответственно 12-14 и 3-7 мм.

Сварка меди металлическим электродом ведется на постоянном токе обратной полярности, короткой дугой, электродами диаметром 3-6 мм, без колебаний. Сила тока выбирается по диаметру электрода:

I = 50d.

Сварка бронзы производится в основном при исправлении брака отливок, заварке трещин и других дефектов в деталях. В качестве присадочного материала применяются прутки или электроды того же химического состава, что и основной металл. Электродные покрытия и флюсы те же, что и при сварке меди. При нагреве бронзы выше 5000С она теряет вязкость и становится хрупкой. Поэтому для предупреждения сварочных трещин необходимо применять предварительный подогрев до 300-4500С.

Сварка латуни графитовым электродом производится на постоянном токе прямой полярности с использованием флюсов, состоящих из криолита, хлористых калия и натрия, древесного угля. Флюс наносят на стержни диаметром 6-8 мм из присадочного материала марки ЛК80-3. Сварка латуни металлическим электродом ведется также на постоянном токе электродами из латуни ЛК80-3 или бронзы БрКМц3-1 с соответствующим покрытием.

Сварка титана и его сплавов сопряжена с определенными трудностями, главной из которых является большая химическая активность Ti при высоких температурах по отношению к N2, O2 и H2. Поэтому для получения качественного сварного соединения необходима тщательная защита от газов воздуха не только сварочной ванны, но и остывающих участков металла шва и ЗТВ вплоть до температуры 5000С. Следует также защищать обратную сторону шва даже в том случае, если она не расплавляется, а только нагревается свыше 5000С. О качестве газовой защиты при сварке титана можно судить по цвету металла шва и околошовной зоны. Блестящая серебристая поверхность шва свидетельствует о хорошей защите от О2 и удовлетворительных свойствах шва. Синий цвет шва и серые налеты на нем указывают на плохую защиту. Для соединения деталей из Ti и его сплавов широко применяется аргоно-дуговая сварка неплавящимся (вольфрамовым) электродом на постоянном токе при прямой полярности.

Сварка пластмасс производится с помощью теплоносителя (нагретый газ или инструмент) или нагрева ТВЧ, ультразвуком, трением. Технологический процесс сварки неметаллических материалов (термопластов) заключается в разогреве заготовок и последующем их сдавливании.

Пайку металлов, в зависимости от температуры плавления припоя (присадочного материала), разделяют на пайку мягкими и твердыми припоями.

Пайка мягкими припоями производится оловянно-свинцовыми припоями марок ПОС-90, ПОС-40 и ПОС-30, содержащие соответственно 90, 40 и 30% олова (остальное - свинец и примеси). Температура плавления их составляет 180-2600С. Мягкие припои обеспечивают прочность соединения до 50-70 МПа.

Для получения качественных соединений поверхность изделий в месте спая необходимо тщательно очистить механическим или химическим способом; зазор не должен превышать 0,1 мм. Для защиты от окисления металла и припоя, а также для растворения образующихся оксидов и растекания жидкого припоя по поверхности места спая применяют флюсы: канифоль, хлористый цинк или смесь хлористого цинка с хлористым аммонием и др.

Пайка твердыми припоями производится медно-цинковыми припоями марок ПМЦ-42, ПМЦ-47 и ПМЦ-52. Они имеют соответственно 42, 47 и 52% меди и температуру плавления 840, 860 и 8850С. Для пайки ответственного назначения используют также медно-серебряные припои (ПС-25 и ПСр-45) с температурой плавления 780-8300С и содержащие от 10 до 70% серебра (остальное - медь и цинк).

Предел прочности соединений при пайке твердыми припоями достигает 400-500МПа. В качестве флюсов используется бура, борная кислота или их смесь, хлористый цинк и пр. Изделия нагреваются сварочными горелками, ТВЧ и др. Зазор в соединении не должен превышать 0,05-0,08 мм.

Пайке твердым припоем хорошо поддаются все углеродистые и легированные стали, твердые сплавы, чугуны, большинство цветных металлов и их сплавов.

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом, который вводят в пламя горелки извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Кислород, используемый для сварочных работ, поставляют к месту работ в стальных баллонах под давлением 15 МПа. Баллоны окрашивают в голубой цвет с черной надписью "Кислород".

Для снижения давления газа на выходе из баллона и поддержания постоянной величины рабочего давления применяют газовые редукторы.

В качестве горючих газов можно применять природные газы, водород, пары бензина и керосина и др.

Для газовой сварки применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (32000С). Ацетилен (С2Н2) получают в специальных аппаратах - газогенераторах - при взаимодействии воды с карбидом кальцин.

При разложении 1 кг карбида кальция образуется 250 - 300 дм3 ацетилена. Ацетилен взрывоопасен при избыточном давлении свыше 0,175 МПа, хорошо растворяется в ацетоне. Последнее свойство используют для его безопасного хранения в баллонах.

На пути следования газа от генератора к сварочной горелке устанавливают предохранительные водяные затворы, предотвращающие проникновение кислородно-ацетиленового пламени в ацетиленовый генератор при обратном ударе. Обратный удар происходит, когда скорость истечения газов становится меньше скорости их горения. Практически обратный удар происходит при перегреве горелки и засорении сопла.

Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись "Ацетилен". Давление 1,5 МПа. В баллоне находятся пористая масса (активированный уголь) и ацетон. Растворение ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

Для образования газосварочного пламени используют газосварочные горелки.

Газосварочное пламя образуется в результате сгорания ацетилена, смешивающегося в определенных пропорциях с кислородом в сварочных горелках. Ацетилено-кислородное пламя состоит из трех зон (рис.5.3): ядра пламени 1, средней зоны 2 (сварочной), факела пламени 3. На рисунке показано строение газосварочного пламени и распределение температур по его оси.

Рис. Газосварочное пламя

В зоне 1 происходит постепенный нагрев до температуры воспламенения газовой смеси, поступающей из мундштука; в зоне 2 - первая стадия горения ацетилена за счет кислорода, поступающего из баллона.

Зона 2, имеющая самую высокую температуру и обладающая восстановительными свойствами, называется сварочной или рабочей зоной. В зоне 3 (факеле) протекает вторая стадия горения ацетилена за счет атмосферного кислорода.

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни; для наплавки износостойких покрытий - литые стержни из твердых сплавов. Для сварки цветных металлов используют флюсы, которые могут быть в виде порошков и паст.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области её применения: для сварки металлов малой толщины (0,62 - 3 мм); легкоплавких цветных металлов и сплавов; для металлов и сплавов, требующих постепенного нагрева и охлаждения; для пайки, подварки дефектов и т.д. При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счет медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

Газокислородная резк а заключается в сжигании металла в струе кислорода и удалении этой струёй образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты. Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь - до 1000 – 12000С).

Для обеспечения нормального процесса резки металл должен отвечать следующим требованиям: температура его плавления должна быть выше температуры горения в кислороде; температура плавления оксидов металла должна быть ниже температуры его плавления; количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки; теплопроводность металла не должна быть слишком высокой, в противном случае теплота слишком интенсивно отводится и процесс резки прерывается; образующиеся оксиды должны быть достаточно жидкотекучими и легко выдуваться вниз струёй режущего кислорода.

По характеру и направленности кислородной струи различают следующие способы резки.

Разделительная резка - режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, вырезают крути, фланцы и т.д.

Поверхностная резка - режущая струя направлена под очень малым утлом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

Резка может быть ручной и машинной. Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества поверхности реза, поэтому полость реза механически обрабатывают.

Обычно кислородной резкой разрезают металлы толщиной 5 - 300 мм.

При воздушно-дуговой резк е металл расплавляется дугой неплавящимся графитовым электродом, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговую резку можно выполнять во всех пространственных положениях. Основная область её применения - поверхностная обработка металла (различные углубления в виде канавок и т.п.).

ЛЕКЦИЯ 6. Общие сведения об обработке на металлорежущих станках.

План лекции: Методы обработки резанием, геометрия инструмента и элементы режима резания, инструментальные материалы. Классификация и обозначение металлорежущих станков, основные узлы токарно-винторезного станка и их назначение, резцы и принадлежности к токарному станку, работы выполняемые на токарных станках.

По рассматриваемой теме на кафедре имеются следующие диафильмы, с которыми необходимо ознакомиться и изучить.

М.1-М.4. Техника безопасности при работе на токарных, сверлильных, строгальных и шлифовальных станках.

М.5. Учебная мастерская токарного дела, 2 части

М.6. Наладка и проверка токарных станков, 2 части, 2 экз.

М.7. Токарные резцы, 2 части

М.8. Геометрия резцов

М.9. Приемы затачивания резцов

М.10. Способы обработки конических поверхностей на токарных станках, 2 ч.

М.11. Способы обработки цилиндрических, торцовых поверхностей и канавок на токарном станке.

М.12. Способы нарезания и контроля наружной и внутренней треуголь-ной резьбы на токарном станке

М.13. Способы обработки фасонных поверхностей на токарном станке

М.14. Алмазная заточка и доводка режущего инструмента

М.15. Нарезание резьбы

М.16. Организация рабочего фрезеровщика

М.17. Установка и закрепление фрез на фрезерных станках

М.18. Виды фрезерных работ, 2 части

М.19. Абразивные материалы и инструменты

М.20. Контроль станочных и слесарных работ, 2 ч., 2 экз.

М.21. Современные методы обеспечения технологии ремонта металло-режущих станков,2 ч.

Обработкой резанием называется процесс отделения с заготовки режущим инструментом слоя материала для получения деталей нужной формы, заданных размеров и шероховатости поверхности. В настоящее время большинство деталей машин получает окончательную форму и размеры обработкой резанием на металлорежущих станках. Только эта обработка удовлетворяет возрастающим требованиям к качеству обработанной поверхности и точности размеров.

Трудоемкость обработки резанием составляет до 40% трудоемкости изготовления машин в целом. Она еще больше увеличивается в связи с повышением требований к точности и качеству рабочих поверхностей из-за увеличения объема финишной обработки. Такое положение сохранится и в ближайшее время, несмотря на тенденцию к замене предварительных операций обработки резанием на обработку давлением, литье и т.п.

На металлорежущих станках из заготовок (поковок, отливок, сортового проката, штамповок и пр.) получают окончательные готовые детали путем снятия слоя металла, называемого припуском. При этом заготовка и режущий инструмент должны совершать определенные движения. Они подразделяются на основные (для снятия стружки) и вспомогательные или подготовительные (подвод и отвод инструмента, переключение скоростей и пр.). Основные движения в свою очередь подразделяются на главные и движения подачи. С помощью главного движения осуществляется снятие стружки, а движение подачи позволяет осуществить его со всей поверхности заготовки. В металлорежущих станках главным движением чаще всего бывает вращательным или прямолинейным и может сообщаться как инструменту, так и заготовке.

В зависимости от рода выполняемой работы и вида инструмента различают следующие основные методы обработки резанием, схематически представленные на рис. 6.1: а - точение, б - сверление, в - фрезерование, г - строгание, д - протягивание, е-ж

- круглое и плоское шлифование. Необходимо определить, пользуясь этим рисунком, какие движения являются главными, а какие - движениями подачи.

- круглое и плоское шлифование. Необходимо определить, пользуясь этим рисунком, какие движения являются главными, а какие - движениями подачи.

Формообразование деталей резанием производится на металлорежущих станках режущим инструментом, твердость и прочность которого значительно больше, чем у обрабатываемого материала. Кинематика процесса резания состоит в сочетании оптимальных относительных скоростей перемещения контактных поверхностей и обрабатываемой детали.

Эффективность процесса резания зависит от многих факторов и в первую очередь от геометрии режущей части инструмента и элементов режима резания.

Геометрия режущей части инструмента определяется в основном углами a, g, b и d, а элементы режима резания - скоростью V и глубиной резания t (рис. 15.2).

Угол g, передний угол, заключен между передней поверхностью 3 и плоскостью М-М, перпендикулярной к обработанной поверхности детали 6. Он предназначен для улучшения отвода стружки, уменьшения потерь энергии на трение стружки о переднюю поверхность инструмента, уменьшения объема пластической деформации в зоне резания и пр.

Угол a, задний угол, заключен между задней поверхностью инструмента 5 и обработанной поверхностью детали 6. Он предназначен для уменьшения потерь на трение между указанными поверхностями.

Угол b, угол заострения, заключен между передней и задней поверхностями инструмента. Сумма углов b и a составляет так называемый угол резания d.

Скоростью резания V называют скорость главного движения, представляющую собой путь точки детали или инструмента относительно друг друга в единицу времени.

Глубиной резания t называют толщину слоя металла, снимаемого за один проход. Она определяется между обрабатываемой и обработанной поверхностями.

К материалам, применяемым для изготовления режущей части инструментов, предъявляют требования высокой механической прочности, износостойкости и теплостойкости. Для этого применяют углеродистые, легированные и быстрорежущие стали, металло- и минералокерамические твердые сплавы и другие материалы.

Точение является наиболее распространенным методом механической обработки, поскольку большинство деталей машин имеют форму тел вращения. Главным движением в этом случае является вращение заготовки 2, а движением подачи - поступательное перемещение инструмента 1 относительно заготовки (см. рис.  6.1,а). Инструментом при точении является резец, основные части и элементы которого приведены на рис.6.2. Он состоит из рабочей (режущей) части или головки и стержня или державки. Его основными элементами являются: передняя 6 и задние (главная 2 и вспомогательная 1) поверхности, главное 5 и вспомогательное 4 режущие лезвия (кромки) и вершина резца 3.

6.1,а). Инструментом при точении является резец, основные части и элементы которого приведены на рис.6.2. Он состоит из рабочей (режущей) части или головки и стержня или державки. Его основными элементами являются: передняя 6 и задние (главная 2 и вспомогательная 1) поверхности, главное 5 и вспомогательное 4 режущие лезвия (кромки) и вершина резца 3.

Геометрией рабочей части резца, как и других режущих инструментов, называется совокупность всех конструктивных элементов (углов, величины и формы режущих кромок, формы передней и задних поверхностей, радиуса сопряжения режущих лезвий и пр.), позволяющих обеспечить процесс обработки металлов резанием. Его основой является режущий клин, взаимодействие которого с обрабатываемой деталью рассмотрено на предыдущей лекции. Отсюда следует, что все основные положения (определения), приведенные для резца, по существу будут справедливы и для других инструментов, поскольку для них, в сечении перпендикулярном режущему лезвию, будет также режущий клин, с той лишь разницей, что форма его поверхностей может быть другой (вогнутой, выпуклой и пр.)

Геометрия резца оказывает большое влияние на процесс резания. Так, увеличение переднего угла позволяет уменьшить силы резания и мощность, затрачиваемые на обработку материала. Слишком большое увеличение переднего угла приводит к поломке режущего инструмента. Без наличия заднего угла процесс резания вообще невозможен, а чрезмерное его увеличение приводит к снижению стойкости инструмента. При изучении геометрии резца необходимо обратить внимание на назначение каждого конструктивного элемента, на ту роль, которую выполняет он при резании. Основные геометрические параметры резца приведены на рис. 6.3. Для определения геометрии однолезвийных и многолезвийных инструментов необходимо изучить прежде всего исходные координатные плоскости (рис. 16.2): плоскость резания 4 - плоскость, проходящая через главное лезвие и вектор скорости и касательная к поверхности резания 2; основная плоскость 5 - плоскость, параллельная продольной и поперечной подачам и нормальная к вектору скорости резания, а следовательно и к плоскости резания; главная секущая поверхность 6 - плоскость, нормальная к проекции главного лезвия на основную плоскость. Различают также вспомогательную секущую плоскость - плоскость, нормальную к проекции вспомогательного лезвия на основную плоскость.

Углы резца принято обозначать следующими буквами греческого алфавита : a, g, b, d, f, f1, e и l, определяемые следующим образом (рис. 6.3):

a - задний угол, заключенный между главной задней поверхностью и плоскостью резания;

g - передний угол, заключенный между передней поверхностью и плоскостью, перпендикулярной к плоскости резания и проходящей через режущую кромку;

b - угол заострения, заключенный между передней и главной задней поверхностями;

d - угол резания, заключенный между передней поверхностью и плоскостью резания;

f - главный угол в плане, заключенный между проекцией главного лезвия на основную плоскость и направлением продольной подачи;

f1 - вспомогательный угол в плане, заключенный между проекцией вспомогательного лезвия на основную плоскость и направлением продольной подачи;

e - угол при вершине, заключенный между проекциями главного и вспомогательного лезвий на основную плоскость.

l - угол наклона главного лезвия, заключенный между главным лезвием и нормалью к вектору скорости.

Углы a, g, b и d называются главными, поскольку они характеризуют рабочий клин инструмента; они измеряются в главной секущей плоскости и связаны между собой следующими зависимостями:

| a + b + g = 900 | (1) |

| d = a + b | (2) |

| d +g = 900 | (3) |

Если d > 900, то угол g условно называют отрицательным. Углы в плане f, f1 и e измеряются в основной плоскости и связаны между собой зависимостью:

| f + f1 + e = 1800 | (4) |

Угол l, измеряется в плоскости резания и выбирается в зависимости от условий обработки: необходимости обеспечения заданного направления схода стружки, наличия на поверхности заготовки литейной корки и пр. Принято различать угол l положительным, отрицательным и равным нулю (см. [5, рис. 8.4 на с. 62]).

Резец и его геометрические параметры подробно рассмотрены также в основных теоретических положениях к лабораторной работе N 8 [5, с. 59-63].

В качестве материала режущей части резца используются в основном инструментальные стали, металло- и минералокерамические твердые сплавы.

Углеродистые и легированные инструментальные стали (У10, У12А, ХВГ, 9ХС и др.) применяются для резцов только при обработке неметаллических материалов, поскольку их теплостойкость является невысокой.

Быстрорежущие стали (Р9К5, Р18, Р6М3 и др.) применяются для резцов, работающих в тяжелых условиях, при обработке по корке и труднообрабатываемых материалов (жаропрочных, нержавеющих и и т.п.).

Металлокерамические твердые сплавы подразделяют на три группы: вольфрамовые (ВК), титановольфрамовые (ТК) и титанотанталовольфрамовые (ТТК).

Сплавы группы ВК состоят из зерен карбида вольфрама, сцементированных кобальтом (ВК2, ВК6, ВК6В, ВК6М и т.д.). Цифра указывает на процентное содержание кобальта, остальное - карбид вольфрама, а буквы В и М в конце марки - на величину карбидных зерен, соответственно крупно- и мелкозернистых. Эти сплавы применяются для обработки чугуна, цветных сплавов, пластмасс.

Сплавы группы ТК состоят из зерен карбида вольфрама и титана, сцементированных кобальтом (Т5К10, Т15К12В и др.). Цифра после буквы Т указывает на процентное содержание карбидов титана, а после К - кобальта, остальное - карбид вольфрама. Эти сплавы применяются для обработки сталей и других вязких материалов.

Сплавы группы ТТК состоят из карбидов титана, тантала и вольфрама. Цифра после второй буквы Т обозначает процентное содержание карбидов вольфрама и тантала в сумме. Стойкость резцов из этого сплава в 3,5 раза выше, чем из Р18. Они особенно хороши для обработки труднообрабатываемых жаропрочных сплавов.

Минералокерамические твердые сплавы обладают высокой теплостойкостью (12000С), но низким пределом прочности при изгибе. Они позволяют обрабатывать материалы со значительно большими скоростями резания при небольших сечениях срез и отсутствии вибраций. Лучшей маркой отечественной минералокерамики является сплав ЦМ-332. Для повышения его прочности в сплав добавляют тугоплавкие металлы. Такие сплавы называют керметами, они используются при обработке труднообрабатываемых материалов.

Износ резца зависит от условий обработки и по своей физической природе может быть абразивным, адгезионным и диффузионным. Абразивный износ обусловлен наличием в обрабатываемом материале достаточно твердых составляющих (карбидов, оксидов и пр.), сохраняющих значительную твердость и при нагревании. Они действуют как абразивы, царапая поверхности трения.

Адгезионный износ проявляется при более высоких скоростях резания и больших давлениях и сопровождается схватыванием материала инструмента с материалом заготовки под действием атомарных сил. При этом частички инструментального материала беспрерывно вырываются и уносятся сходящей стружкой и обрабатываемой заготовкой.

Диффузионный износ проявляется при высоких скоростях резания, когда развивается высокая температура, инструментальный материал интенсивно изнашивается под действием диффузии. Происходит взаимное проникновение и растворение структурных составляющих инструментального и обрабатываемого материалов. Интенсивной диффузии благоприятствует то, что в контакт с инструментом беспрерывно вступают все новые участки обрабатываемого материала и стружки. При определенных условиях обработки возникает так называемый окислительный износ, когда постоянно образующаяся на поверхностях инструмента окисная пленка периодически отрывается и уносится стружкой и обрабатываемой заготовкой.

Критерии затупления резца: при черновой обработке принимается износ по задней поверхности резца, равный 0,8-1,0 мм

- для стали и 1,4-1,7 мм - для чугуна; при чистовой обработке принимается тех нологический, когда превышение износа приводит к тому, что точность и шероховатость обработанной поверхности перестают удовлетворять техническим условиям на изготовление детали.

Стойкостью резца называют время его работы между переточками при определенном режиме резания. Значения стойкости приведены в справочниках. Так, для резцов из быстрорежущей части она составляет 30-60 мин, а из твердых сплавов - 45-90 мин.

Элементами режима резания при точении являются глубина и скорость резания и подача. Иногда к ним относят элементы сечения среза: ширину, толщину и площадь. При этом глубину резания, подачу и число оборотов заготовки называют технологическими элементами режима резания при точении (они непосредственно устанавливаются на станке), а скорость резания, ширину, толщину и площадь среза - физическими, поскольку они служат для обоснования выбора технологических элементов исходя из физической сущности процесса резания. при точении: скорость, подача и глубина резания; силы и мощность резания; выбор оптимального режима резания. Между технологическими и физическими элементами режима резания существуют соответствующие зависимости.

Рассмотрим основные элементы режима резания и сечение срезаемого слоя при продольном точении цилиндрической поверхности (рис.6.4). Глубиной резания t называют толщину слоя металла, снимаемого за один проход

Рассмотрим основные элементы режима резания и сечение срезаемого слоя при продольном точении цилиндрической поверхности (рис.6.4). Глубиной резания t называют толщину слоя металла, снимаемого за один проход

t = (D-d)/2, мм,

где D и d - диаметры заготовки и обработанной поверхности соответственно, мм.

Скоростью резания V упрощенно называют скорость главного движения, представляющую собой путь точки поверхности заготовки относительно режущей кромки резца в единицу времени:

V = pDn/1000, м/мин,

где n - частота вращения заготовки, об/мин. Подача s - путь резца пройденный за один оборот детали, мм/об.

Выбор оптимального режима резания производят в следующей последовательности. Вначале выбирают глубину резания t, стремясь весь припуск снять за один проход. Затем выбирают подачу S исходя из требований к точности и шероховатости обработанной поверхности. При этом необходимо учитывать режущие свойства материала инструмента, мощность станка, жесткость детали и всей системы СПИД (станок- приспособление- инструмент- деталь).

После этого определяют скорость резания, допускаемую заданной стойкостью резца по формуле или по справочнику

Определив скорость резания, находят частоту вращения шпинделя станка, соответствующую этой скорости резания, об/мин:

n = 1000V/pD.

Если станок такой частоты не имеет, то берут ближайшую меньшую. Такой порядок определения оптимального режима резания объясняется потому, что глубина резания оказывает наименьшее влияние на процесс резания, а скорость резания, наоборот, оказывает наибольшее влияние. Поэтому, если мощность резания оказалась больше мощности станка, то уменьшение режима резания начинают с элемента, оказывающего наибольшее значение, т.е. со скорости резания.

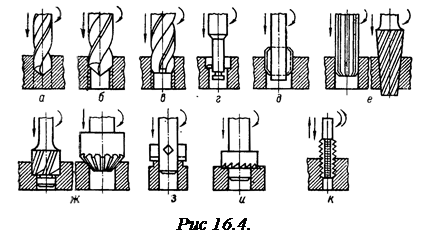

Сверление является одним из самых распространенных методов образования отверстий в сплошном материале с помощью сверл на сверлильных и токарных станках. В первом случае главное движение и движение подачи сообщается сверлу, во втором - главным движением является вращение заготовки, а движением подачи - перемещение сверла вдоль оси. Чтобы получить более точные отверстия, после сверления их необходимо зенкеровать, растачивать или развертывать. Все эти операции можно выполнять как на сверлильных, так и на токарных станках. Основные схемы обработки отверстий приведены на рис. 16.4, где а - сверление, б - рассверливание, в - зенкерование, г-д - растачивание, е - развертывание, ж - зенкование, з-и - цекование, к - нарезание резьбы.

Сверление является одним из самых распространенных методов образования отверстий в сплошном материале с помощью сверл на сверлильных и токарных станках. В первом случае главное движение и движение подачи сообщается сверлу, во втором - главным движением является вращение заготовки, а движением подачи - перемещение сверла вдоль оси. Чтобы получить более точные отверстия, после сверления их необходимо зенкеровать, растачивать или развертывать. Все эти операции можно выполнять как на сверлильных, так и на токарных станках. Основные схемы обработки отверстий приведены на рис. 16.4, где а - сверление, б - рассверливание, в - зенкерование, г-д - растачивание, е - развертывание, ж - зенкование, з-и - цекование, к - нарезание резьбы.

Геометрию сверла, а также основные элементы режима резания при сверлении можно определить по аналогии с точением.

Фрезерование процесс обработки резанием, при котором режущий инструмент - фреза - совершает главное вращательное движение, а обрабатываемая заготовка - поступательное или вращательное движение подачи. Фрезерование является одним из наиболее производительных и распространенных методов обработки резанием.

Шлифование - процесс обработки поверхностей абразивными инструментами, чаще всего шлифовальными кругами. Абразивный инструмент состоит из зерен абразивного материала, связанных между собой специальной связкой. Применяется шлифование в большинстве случаев для окончательной чистовой обработки и является основным методом получения высокой точности и низкой шероховатости поверхностей. Шлифовать можно как очень мягкие, так и чрезвычайно твердые материалы различной формы. Основными характеристиками абразивного инструмента являются его зернистость, твердость, связка и структура.

Зернистость определяется размером зерен, определяемых размерами двух смежных применяемых для анализа контрольных сит. Номер зернистости обозначает размер в сотых долях миллиметра ячейки сита, на котором основная фракция задерживается.

Связка обеспечивает соединение абразивных зерен в одно целое. На практике наибольшее применение получили керамическая (неорганическая), а также бакелитовая и вулканитовая (органические) связки.

Твердостью абразивного круга называют сопротивление связки вырыванию абразивных зерен внешней силой. Они делятся на мягкие (М), средние (С)... чрезвычайно твердые (ЧТ). В круге повышенной твердости затупившиеся зерна продолжают удерживаться, что нарушает нормальную его работу, приводит к его засаливанию и появлению прижогов на шлифуемой поверхности. В круге пониженной твердости зерна, не потерявшие своей остроты, преждевременно вырываются, что приводит к чрезмерному износу и потере формы круга. При обработке твердых материалов абразивные зерна изнашиваются более интенсивно и во избежание засаливания круга его надо выбирать более мягким. При обработке мягких материалов - наоборот. Следовательно, чем мягче обрабатываемый материал, тем тверже выбирается круг, и наоборот, т.е. должно осуществляться самозатачивание круга.

Структурой абразивного инструмента называют объемное соотношение зерен, связки и пор.

Маркировка шлифовального круга включает основные их характеристики. Например, маркировка Э40СМ2К5; ПП250х16х35; 35 м/c означает, что круг изготовлен из электрокорунда, имеет зернистость N 40, твердость СМ2, керамическую связку (К), структуру N 5, плоскую форму прямого профиля размером 250х16х35 мм и допускаемую скорость вращения 35 м/с.

Металлорежущие станки подразделяют на универсальные, специализированные и специальные. Нас интересуют в основном универсальные станки, предназначенные для выполнения разнообразных операций в единичном и мелкосерийном производствах.

Для обозначения металлорежущих станков принята единая система. Каждой модели станка присваивается номер, состоящий из трех или четырех цифр. Первая цифра указывает на группу станка (1- токарные, 2 - сверлильные, 3 - шлифовальные, 6 - фрезерные и т.п.), вторая - тип станка в этой группе, третья или третья и четвертая цифры вместе характеризуют основной параметр станка (для токарных - высота центров, для сверлильных - наибольший диаметр просверливаемого отверстия в стали средней твердости). Иногда обозначение дополняется буквами, обозначающими дополнительную характеристику станка либо. Буква после первой цифры указывает на модернизацию основной базовой модели.

Станки токарной группы являются наиболее распространенными, поскольку подавляющее количество деталей имеет форму тел вращения и обработка их ведется на токарных станках. Парк токарных станков составляет больше половины всех металлорежущих станков вместе взятых.

Станки токарной группы являются наиболее распространенными, поскольку подавляющее количество деталей имеет форму тел вращения и обработка их ведется на токарных станках. Парк токарных станков составляет больше половины всех металлорежущих станков вместе взятых.

Основными узлами токарно-винторезного станка, имеющегося в каждой судовой мастерской, являются (рис. 6.1): станина 1 - для закрепления на ней неподвижных и перемещения подвижных частей станка, передняя бабка (коробка скоростей) 6 - для передачи заготовке вращательного движения и установки с помощью рукояток 4 и 5 необходимой частоты вращения, задняя бабка 11 - для поддержания правого конца заготовки и крепления хвостового инструмента (сверл, зенкеров, разверток и т.п.), коробка подач 3

- для настройки станка на требуемую величину продольной или поперечной подачи или определенный шаг при нарезании резьбы, суппорт 8 - для закрепления в установленном на нем резцедержателе 9 инструментов и ручного или автоматического их перемещения относительно заготовки, фартук 14 - для преобразования вращательного движения ходового винта 12 и ходового вала 13 в продольное перемещение суппорта 8, а также вращательного движения ходового винта в поперечное перемещение поперечных салазок 2. Для обеспечения безопасности работающего, станок снабжен кожухом ограждения патрона 7 и защитным откидным экраном 10, защищающим от разлетающейся стружки, падающей в поддон 1.

Для обработки заготовок на токарных станках применяют различные резцы, которые классифицируются по различным признакам: по форме головки и ее положения относительно стержня резцы разделяются на правые и левые, прямые и отогнутые и с оттянутой головкой; по назначению - на проходные, подрезные, отрезные, расточные, фасонные и резьбовые.

На рис. 17.2 представлены резцы: левые 1 и4; правые 2; прямые 1-8, 10, 11, 15; отогнутые 9, 12-14; отрезные 3; расточные 12 и 13; резьбовые 10 и 14; канавочные 5 и 6; фасонные 15; с многогранными неперетачиваемыми пластинками твердого сплава 16. Высокое качество обработанной поверхности детали может быть получено лишь в том слу-чае, когда резцы имеют оптималь-ную геометрию, т.е. определенное числовое значе-ние углов. Рекомендуемые значения главных углов резца, оснащенных плас-тинками твердого сплава и из быст-рорежущей стали приведены в таблице.

На рис. 17.2 представлены резцы: левые 1 и4; правые 2; прямые 1-8, 10, 11, 15; отогнутые 9, 12-14; отрезные 3; расточные 12 и 13; резьбовые 10 и 14; канавочные 5 и 6; фасонные 15; с многогранными неперетачиваемыми пластинками твердого сплава 16. Высокое качество обработанной поверхности детали может быть получено лишь в том слу-чае, когда резцы имеют оптималь-ную геометрию, т.е. определенное числовое значе-ние углов. Рекомендуемые значения главных углов резца, оснащенных плас-тинками твердого сплава и из быст-рорежущей стали приведены в таблице.

Таблица

| Материал обрабатываемой детали | Быстрорежущая сталь | Твердый сплав | ||

| Передний угол g | Задний угол a | Передний угол g | Задний угол a | |

| Сталь с пределом Прочности: бв £ 600 Мпа 600 < бв £ 1000 Мпа бв > 1000 Мпа Жаропрочные стали и сплавы Чугун Медные сплавы | -10 | 6-12 8-12 8-12 8-12 8-12 | 12-25 -10 | 8-12 8-12 8-10 8-12 |

| Примечание: Меньшие значения углов соответствуют черновой обработке, большие чистовой. |

Для закрепления заготовок на токарных станках и сообщения им вращательного движения служат соответствующие принадлежности к токарному станку: патроны (трехкулачковые самоцентрирующиеся и четырехкулачковые с индивидуальным приводом), планшайба, центры (неподвижные и вращающиеся), люнеты (подвижные и неподвижные) и др.

На токарно-винторезных станках можно выполнять следующие основные работы: обработку цилиндрических, конических и фасонных поверхностей, плоскостей, отверстий, прорезание канавок, отрезку, нарезание резьбы и др. Практическое освоение этих работ, а также изучение соответствующего оборудования, приспособлений (принадлежностей) и инструмента, в том числе и для сверления, фрезерования и шлифования, предусмотрено в период технологической практики.

Поиск по сайту: