|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Осушка газа адсорбцией

Адсорбция - это объемное поглощение газов и паров поверхностью твердого тела (адсорбентом) с образованием обновленной поверхности.

Процесс обратный адсорбции называется десорбцией.

Различают физическую, химическую и так называемую промежуточную адсорбцию. Физи ческая адсорбция связана, как правило, с Ван дер-Ваальсовыми силами, удерживающими молекулы газов и паров у поверхности твердого тела и не сопровождается химическим взаимодействием между поглощаемым компонентом и поглотителем. Энергия взаимодействия в этом случае не превышает нескольких десятков кДж/ моль поглощаемого вещества.

Химическая адсорбция (хемосорбция) связана с протеканием определенных поверхностных химических реакций между поглощаемым веществом и адсорбентом и для своего осуществления требуют преодоления определенного активационного барьера. Энергия взаимодействия, в этом случае, достигает нескольких сотен кДж/модь поглощаемого вещества. Наконец, промежуточная адсорбция связана с образованием между молекулами поглощаемого вещества и поверхностью адсорбента слабых координационных связей (например, водородных) с промежуточными значениями энергии взаимодействия.

При физической адсорбции поглощающая способность адсорбента (разумеется, при достижении равновесия) определяется температурой, давлением, концентрацией поглощаемого компонента и удельной поверхностью поглотителя.

- чем выше температура, тем меньше поглощающая способность адсорбента, т.е. физическая адсорбция экзотермична.

-с ростом давления, наоборот, поглощающая способность адсорбента нарастает (разумеется, речь идет о парциальном давлении поглощаемого компонента).

- влияние концентрации поглощаемого компонента и удельной поверхности адсорбента аналогичны влиянию давления.

При химической адсорбции поглощающая способность адсорбента (при достижении равновесия), как и при абсорбции, целиком определяется константой равновесия конкретной химической реакции, которая, как известно, подчиняется принципу Ля-Шателъе.

Существует множество технологических приемов проведения адсорбционных процессов. Наибольшее распространение получили циклические (переодические) установки с неподвижным слоем адсорбента, основной узел которых - один или несколько адсорберов, выполненных в виде полых колонн, заполненных гранулированным адсорбентом. Газовый поток, содержащий адсорбируемые компоненты, пропускается через слой адсорбента до проскока. После этого, адсорбент в адсорбере регенерируют, а газовый поток направляют в другой адсорбер. Регенерацию проводят нагреванием, сбросом давления, вытеснением или комбинацией этих методов. Так как время адсорбции и регенерации не совпадает, то подбирают такое число одновременно работающих и регенерируемых адсорберов, чтобы в целом процесс шел непрерывно. При этом. возможно 2 варианта: 1 - целевой продукт адсорбируется и может быть выделен только при регенерации. 2-адсорбируются нецелевые компоненты. В этом случае, целевой продукт получают непосредственно при адсорбции.

Менее распространены установки с движущимся слоем адсорбента. Последний под действием силы тяжести медленно опускается по адсорберу, выводится из его нижней части и попадает в так называемый эрлифт, представляющий собой вертикальную трубу, параллельную адсорбционной колонне. По этой трубе снизу вверх движется поток воздуха, который поднимает зерна адсорбента в верхнюю часть колонны. Перерабатываемый

газовый поток поступает в среднюю часть адсорбера и движется вверх противотоком к адсорбенту. В верхней части колонны непрерывно происходит адсорбция, в нижней - регенерация. Возможна и другая конструкция - когда десорбер выполнен в виде отдельного аппарата, параллельного адсорберу. В этом случае, необходимы два эрлифта.

Наконец, существуют установки с псевдоожиженным (кипящим) слоем адсорбента, при котором, газовый поток, поступающий в адсорбер снизу, приводит адсорбент во взвешенное состояние. При этом, резко увеличивается эффективность массообмена между адсорбентом и газом и сокращается длительность адсорбции и десорбции, проводимой, обычно, в другом аппарате.

К твердому адсорбенту, предназначенному для осушки газа, предъявляются многочисленные требования, основные из которых сводятся к следующему:

1. Большая адсорбционная емкость

2. Легкость регенерации

3. Механическая прочность

4. Химическая инертность и термическая стой -кость

5. Низкое сопротивление потоку газа

6. Способность выдерживать много циклов адсорбция - десорбция

7. Доступность.

Наиболее полно данным требованиям отвечают адсорбенты, основные свойства которых приведены в табл.10.

Табл.10.

Основные свойства адсорбентов, применяемых для осушки газа.

| Показатели |

| Боксит | Флюорит | Силикагель | Цеолиты | |

| NaX (синт.) | Клиноптилолит | |||||

| Насыпная плотность, кг/м3 Влагоёмкость, % мас Достигаемая точка росы,0С Скорость газа, м/с Температура, 0С: Адсорбции Десорбции | ~ 720 ~ 5 - 60 0,1 – 0,25 0 – 30 180 - 200 | ~ 880 ~ 5 - 60 0,1 – 0,3 0 – 40 180 - 200 | ~ 720 ~ 5 -70 0,1 – 0,3 0 – 40 180 - 200 | ~ 650 ~ 6 - 60 0,1 – 0,35 5 – 40 150 - 200 | ~ 650 – 680 ~ 7 - 70 0,1 – 0,35 0 – 40 200 - 450 | ~ 720 – 750 ~ 8 - 80 0,1 – 0,4 0 – 40 400 – 550 |

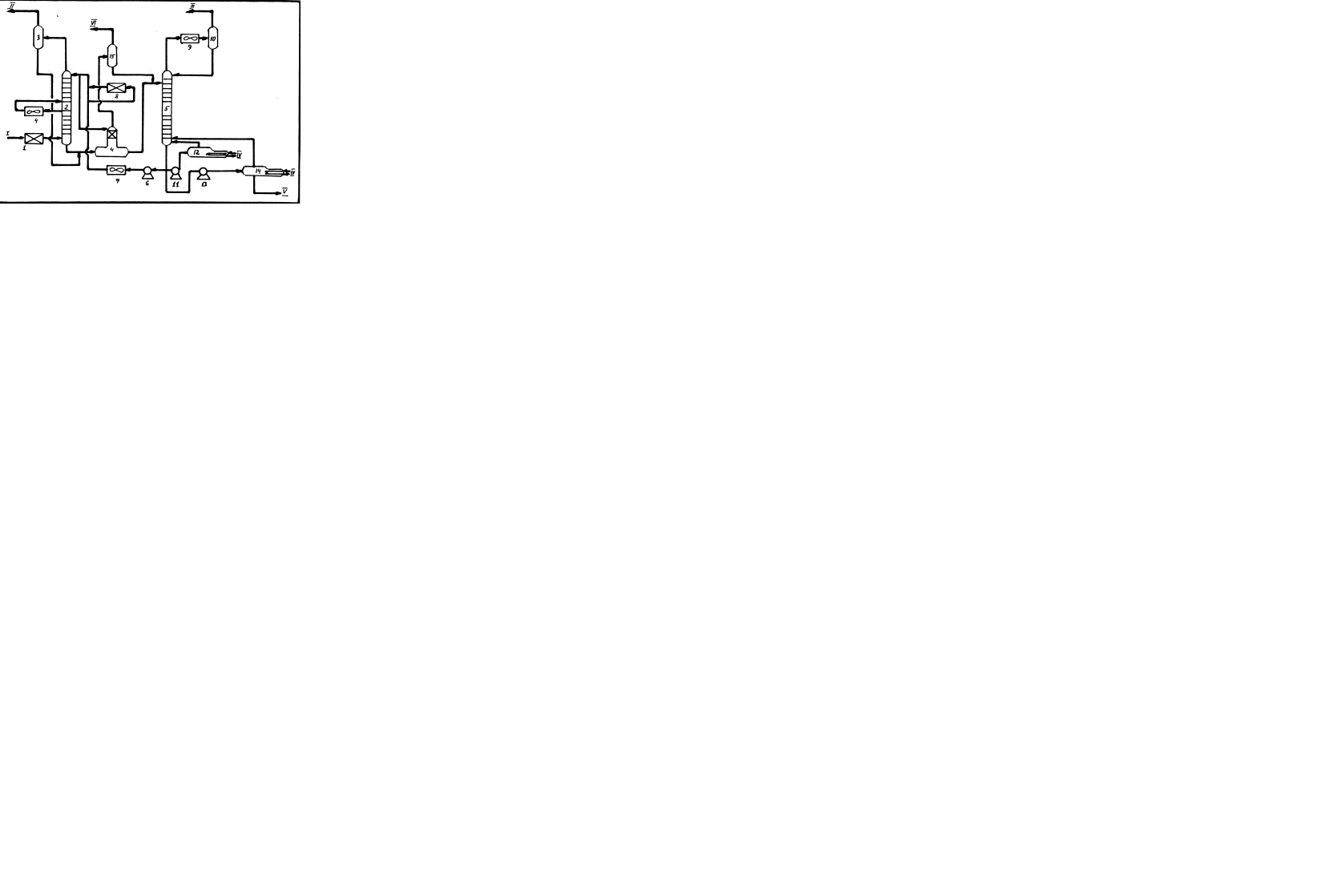

Принципиальная технологическая схема осушки газа методом адсорбции приведена на рис. 56

Рис.56. Принципиальная технологическая схема осушки газа методом адсорбции

Исходный влажный газ потоком I поступает в один из адсорберов 1, 2, находящихся в данный момент на стадии адсорбции. Пройдя сверху вниз через слой адсорбента, осушенный газ потоком II покидает установку. Цикл адсорбции обычно продолжается 12-16 часов, после чего адсорбер переключают на регенерацию, осуществляемую газом или воздухом. При использовании газа его отбирают из потока П через регулятор давления 3, снижающего давление почти до атмосферного, подают на газодувку 6, направляющую газ в подогревающее устройство 7, а затем, и в соответствующий адсорбер. Насыщенный влагой газ регенерации поступает в АВО-4, а затем в сепаратор 5, где от него отделяется сконденсировавшаяся влага. Цикл регенерации обычно длится 6-7 часов.

Содержание в газе высокомолекулярных углеводородов, H2S, СО2, твёрдых и жидких взвешенных частиц снижает поглотительную способность адсорбентов, поэтому газ до поступления на осушку целесообразно очищать от указанных примесей.

Цеолиты, кроме влаги, способны поглощать высокомолекулярные углеводороды, H2S, СО2 т.е. одновременно осуществляют частичную очистку газа.

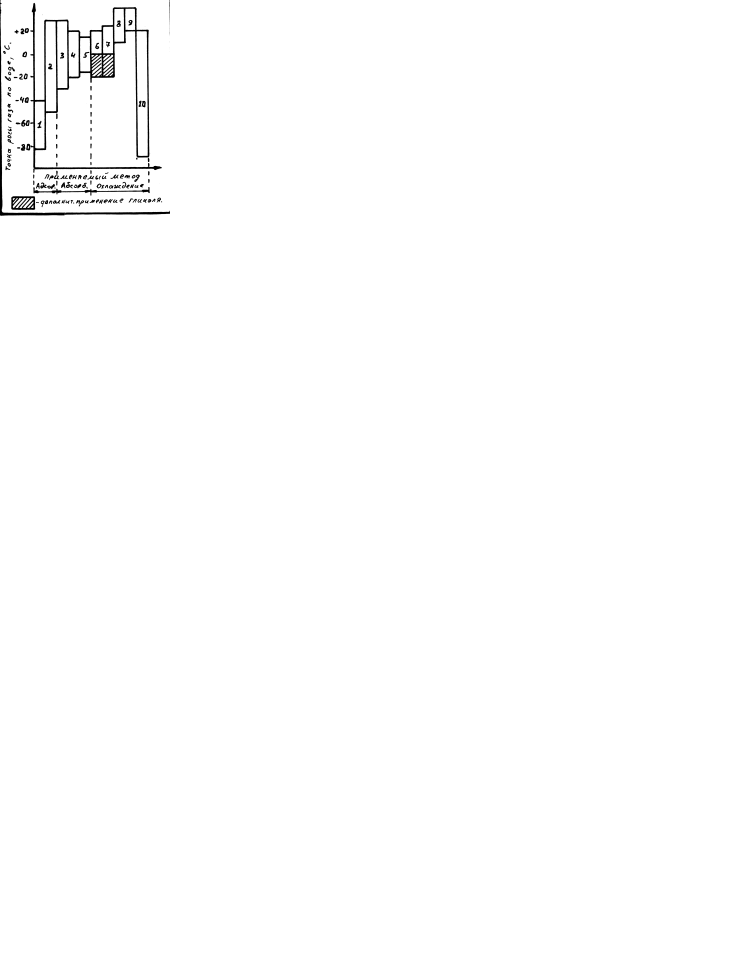

Подведём итог: область применения (по требуемой точке росы) всех рассмотренных способов осушки газа может быть проиллюстрирована рис.57.

Рис.57. Область применения (по требуемой точке росы) всех рассмотренных способов осушки газа

1. Цеолиты; 2. Оксид алюминия и силикагель; 3. Гликоли; 4. Хлористый литий (р – р); 5. Хлористый кальций (р–р); 6. Дросселирование; 7. Холодильные машины; 8. Охлаждение водой; 9. Охлаждение воздухом; 10. Детандер.

Лекция № 17

Вопрос 4. Очистка газа от агрессивных примесей

Под агрессивными примесями в природных и попутных газах понимают совокупность естественных компонентов, способных вызвать (особенно в присутствии свободной воды) интенсивную коррозию трубопроводов и оборудования. К ним, в основном относят H2S, СО2 и меркаптаны R-SН. Помимо коррозионной активности ряд агрессивных компонентов способен оказывать крайне нежелательное воздействие на окружающую среду и даже непосредственно угрожать здоровью и жизни человека. К подобным компонентам относят прежде всего H2S и R-SН. Наконец, многие агрессивные компоненты при использовании газа в качестве топлива способны образовывать различные оксиды серы, ещё более опасные для флоры и фауны, не говоря уже о оборудовании, чем исходные серосодержащие вещества. К подобным компонентам, кроме названныx сероводорода и меркаптанов, относят СOS и СS2.

Суммарная концентрация подобных веществ может достигать нескольких десятков грамм на каждые 100 м3 газа, взятого при н.у.; в то время как в очищенном газе она колеблется в пределах от 150 до 700 мг/100 м3 газа, взятого при н.у., в зависимости от жесткости нормативных документов в конкретной стране.

Принято различать очистку газов методом абсорбции; методом адсорбции; с использованием мембранных технологий и дистилляционные процессы.

Наибольшее распространение получил метод очистки газов с помощью абсорбции, который, в свою очередь, может быть представлен 4-я группами:

- процессы, основанные на химическом взаимодействии кислых компонентов с жидким поглотителем (хемосорбция);

- процессы, основанные на применении жидких абсорбентов, которые осуществляют поглощение за счет физического растворения кислых компонентов (физическая абсорбция);

- процессы, основанные на применении смеси физических и химических растворителей;

- процессы, сочетающие абсорбцию с одновременной окислительной конверсией сернистых соединений в элементарную серу.

Процессы химической абсорбции

Характерной особенностью подобных процессов является высокая поглотительная ёмкость (прежде всего по отношению к Н2S) уже при низких давлениях и высокая избирательность поглощения по отношению к углеводородам, что позволяет применять их для очистки жирных газов. Общие недостатки - значительный расход тепла и потери абсорбента за счет уноса, необратимых реакций и разложения.

1. Наиболее старым процессом в этой группе является щелочная очистка гидрокарбонатным, поташным способом, применением каустической соды и тому подобных веществ. В последние 40 лет эти процессы практически полностью вытеснены более современными. Эти процессы обладали высокой селективностью по отношению к кислотным компонентам, были достаточно быстры (особенно в присутствии катализаторов), просты и дешевы, но степень извлечения не превышала 95 %, что совершенно не удовлетворяет современным требованиям.

Примером может служить Сиборд-процесс, в котором поглощение сероводорода осуществлялось водным раствором Na2CO3 с регенерацией абсорбента воздухом.

2. Очистка с помощью алканоламинов.

По химической структуре они делятся на первичные (моноэтаноламин - МЭА и дигликольамин - ДГА), вторичные (диэтаноламин - ДЭА и диизопропаноламин - ДИПА) и третичные (триэтаноламин - ТЭА и метилдиэтаноламин - МДЭА).

Все они являются слабыми органическими основаниями и поэтому реагируют с кислыми газами с образованием соответствующих солей. Для всех этих реагентов поглощение проводится при обычной температуре и повышенном давлении, а регенерация - при давлении близком к атмосферному и повышенной температуре.

Промышленное применение нашли только 4 алканоламина - МЭА, ДЭА, ДГА и МДЭА - которые существенно различаются по своим свойствам и эксплуатационным характеристикам.

а) МЭА-процесс

До 70 - х годов являлся наиболее распространённым способом очистки. Характеризуется высокой поглощающей способностью, возможностью достижения высоких степеней очистки и лёгкостью регенерации. Особенно эффективен при давлениях менее 1,4 МПа и исходной концентрации кислых компонентов до 15 % об. Реагент применяется в виде 10 - 20 % водного раствора со степенью насыщения кислыми компонентами не более 0,25 - 0,45 моль/ моль, в противном случае, оборудование будет подвергаться интенсивной коррозии. К другим недостаткам процесса относятся: высокий расход реагента из-за уноса с уходящим газом мелкодисперсных капель раствора в результате вспенивания, высокой упругости паров МЭА, потерь МЭА из-за необратимых реакций с СО2, СOS и СS2; его малая эффективность при удалении меркаптанов и высокие затраты на регенерацию.

Существует несколько модификаций технологических установок, реализующих подобный процесс, отличающихся, в зависимости от страны изготовителя как производительностью, так и деталями оформления схемы. Так, в России и-том ГИПРОВостокНефть и ЦКБН разработаны установки для очистки газа от H2S МЭА с пропускной способностью 100 и 300 тыс.м3/сутки в блочном исполнении на рабочее давление от 6 до 17 атм. (рис.58).

Рис.58. Технологическая схема МЭА – процесса

Исходный газ, содержащий кислые компоненты, потоком I подаётся в нижнюю часть насадочного абсорбера - 1, орошаемого частично регенерированным МЭА - поток Х (предварительная очистка) и полностью регенерированным МЭА - поток III (окончательная очистка). Очищенный газ с верхней части абсорбера по шлемовой линии поступает в газовый сепаратор 2, где освобождается от унесённых капель МЭА и потоком II покидает установку.

Насыщенный раствор МЭА вместе с жидкостью из сепаратора 2 поступает самотёком в выветриватель 3, где вследствие снижения давления на несколько атмосфер происходит выделение увлечённых углеводородов, которые потоком IV выводятся с установки в качестве топочного газа. Для гарантирования отсутствия в топочном газе H2S в верхней части выветривателя имеется насадка, орошаемая полностью регенерированным МЭА. Для предотвращения уноса брызг предусмотрен газовый сепаратор 4.

После выветривателя насыщенный раствор МЭА подогревается в теплообменнике 5 и 6 частично и полностью регенерированным МЭА и поступает на регенерацию в отпарную колонну 7 (десорбер) тарелчатого типа. Стекая по тарелка вниз реагент нагревается до температур достаточных для полного выделения поглощенных кислых компонентов, которые выводятся сверху десорбера, охлаждаются в водяном холодильнике 8 и поступают в сепаратор 9 где и разделяются на кислые газы и сконденсировавшуюся воду. Кислые газы потоком VI выводятся на утилизацию (например на установку Клауса по производству элементарной серы; установку по получению H2SO4, сухого льда и т.п.), а вода в качестве орошения возвращается в десорбер.

Источником тепла служат два рибойлера 17 и 18, обогреваемых паром (поток VII и УШ). Через первый рибойлер с помощью насоса 16 прокачивается поток, образующий горячую струю, почти целиком возвращаемую в десорбер. Во второй рибойлер подается лишь несколько % реагента для его очистки от продуктов осмоления. Для этого он нагревается гораздо сильнее (~200°С) вплоть до полного испарения с возвратом в десорбер в паровой фазе. Накапливающиеся в рибойлере 18 смолы выводятся потоком IX.

Полностью и частично регенерированный МЭА забираются соответственно насосами 11 и 14, отдают своё тепло в теплообменниках 6 и 5 и после охлаждения в АВО 13 и 15 до температуры ~30°С возвращаются в абсорбер. При этом. полностью регенерированный поток прогоняется ещё через фильтр 12 на котором задерживаются продукты коррозии.

Использование двух потоков реагентов позволяет существенно сократить размеры аппаратов и улучшить экономические показатели процесса.

Естественная убыль реагента непрерывно пополняется насосом 20 из ёмкости 19.

б) ДЭА - процесс

В последние 20 лет успешно применяется наряду с МЭА. По сравнению с МЭА он имеет следующие преимущества: образует с СOS и СS2 легко разлагаемые соединения, разрушающиеся на стадии регенерации и целесообразен для ещё более жирных газов. Упругость паров ДЭА при 40°С почти в 300 раз меньше, чем у МЭА, что существенно сокращает потери абсорбента. Насыщение ДЭА Н2S может превышать 0,5 моль кислых газов на моль амина без опасности усиления коррозии, а для его регенерации необходимо гораздо меньший расход пара, ибо его связь с Н2S существенно слабее. Таким образом, лёгкость регенерации и высокая поглотигельная способность, обусловленная не только слабой коррозионной активностью, но и более высокой исходной концентрацией (до 35 %), делают этот процесс весьма конкурентноспособным, особенно при концентрации кислых компонентов от 10 до 25 % об.

К недостаткам процесса следует отнести меньшую реакционную способность ДЭА по сравнению с МЭА, что обеспечивает ему меньшую эффективность при небольших концентрациях агрессивных компонентов.

Существует несколько модификаций технологических установок, реализующих подобный процесс, отличающихся, в зависимости от страны изготовителя, как производительностью, так и деталями оформления схемы.

Наиболее широкое распространение получил модифицированный процесс ДЭА - очистки, имеющий название SNРА - ДЭА, который был разработан в конце 50-х годов во Франции. В настоящее время в мире насчитывается более 200 подобных установок (рис.59), причём, основное отличие от установок МЭА сводится к отсутствию куба-регенератора, испаряющего реагент.

Рис.59. Технологическая схема SNРА – ДЭА - процесса

Исходный газ (поток I) поступает в вертикальный сепаратор 1, где освобождается от капельной влаги и тумана тяжелых углеводородов, выводимых с установки потоком II. После чего газ поступает в тарельчатый абсорбер 2 переменного сечения, орошаемый полностью (поток III) и частично регенерированным (поток IV) абсорбентом. Очищенный газ после газового сепаратора 3, потоком V покидает установку. Насыщенный реагент под давлением порядка 20 атм. прогоняется через жидкостную турбину 4, соединённую с генератором электротока и поступает в испарительную ёмкость (выветриватель) 5, где вследствие простого понижения давления из насыщенного реагента испаряются увлечённые углеводородные компоненты, которые после дополнительной очистки свежим ДЭА в сепараторе с насадкой б и газового сепаратора 7 потоком VI покидают установку в качестве топочного газа. Жидкая фаза из выветривателя 5 пропускается через угольный фильтр 8, на котором задерживаются как продукты коррозии, так и продукты осмоления ДЭА и после нагрева в теплообменниках 9 и 10 подаётся на регенерацию в тарелчатый десорбер 11. Регенерация осуществляется при атмосферном давлении и температуре в кубе колонны порядка 112°С Единственным отличием узла регенерации установок ДЭА от МЕА является способ организации горячей струи для поддержания в десорбере необходи мой температуры. В данном случае, подогрев необходимого количества жидкости осуществляется в рибойлере 18, обогреваемом дымовыми газами, образующимися при сгорании топочного газа (поток VIII) в воздухе (поток IX) в специальном топочном устройстве, вмонтированном в рибойлер. При этом, никакой перегонки реагента, в отличии от установок МЭА, не требуется. Дымовые газы (поток X) сбрасываются в дымовую трубу. Полностью регенерированный ДЭА перед подачей в абсорбер проходит дополнительную очистку на кизельгуровом фильтре 21.

Конкурентоспособность установок МЭА и ДЭА в настоящее время поддерживается только за счет постепенного, но непрерывного повышения концентрации МЭА и ДЭА в циркулирующих водных растворах. Именно такой подход позволяет снизить циркуляцию и увеличить насыщенность аминов поглощаемыми кислыми компонентами. К настоящему времени мольное содержание МЭА в рабочем растворе удалось поднять до 30 %, а ДЭА до 55 %, что позволило сократить эксплуатационные затраты до 40 %. Такое нарастание концентрации даётся нелегко, т.к. даже при соблюдении описанных выше значений концентраций скорость коррозии такова, что наиболее уязвимые узлы (теплообменники, рибойле ры служат не более 2-4 лет. Причём, помимо общей коррозии наблюдается интенсивное растрескивание трубопроводов насыщенного и регенерированного растворов абсорбентов. Именно поэтому на таких установках огромное внимание уделяется ингибиторной защите оборудования от коррозии.

В России, в основном, используется разработанный в ВНИПИГазопереработке ингибитор на основе полисульфидов, дозировка которого в исходный реагент не превышает 0,002 % в пересчете на серу.

В западных странах наибольшее распространение получили ингибиторы американских фирм Оnion Саrbide Соrр. и \Warnen Реtго1еum Со основанные на синергетическом действии двух окислительных пассиваторов (например, марки SТ).

Кроме «реагентного» подхода, в последние годы многими фирмами предпринимаются попытки усовершенствования самой технологической схемы и аппаратурного оформления процесса. Заслуживают внимания результаты, полученные французской фирмой SNRA и американскими фирмами Вryan Research аnd Engineering 1nс и Рropak Systems Ltd. Исходя из положения, что основные затраты приходятся на энергию, необходимую для доведения регенерированного абсорбента до рабочего давления и на тепло, необходимое для регенерации, французы предложили оригинальный способ рекуперации тепла за счёт вывода регенерированного абсорбента через промежуточный сепаратор с возвратом выделившихся горячих паров в десорбер. Американцы же предложили делать абсорбер переменного сечения, ибо в нижней части на 3 - 4 тарелках поглощается до 99 % Н2S; а, в случае газа низкого давления с содержанием Н2S до 10 % использовать два последовательных абсорбера низкого и высокого давления с промежуточным компримированием. 99 % сероводорода будет поглощаться в 1 аппарате.

в) ДГА - процесс

Данный процесс был разработан американской фирмой Fluor Engineers and Constructors Со и применяется в промышленности с 1965 года. В настоящее время в мире действует более 30 подобных установок самых различных модификаций (наиболее известные - процесс Эконамин и процесс Бенфильд

Основные преимущества ДГА процесса по сравнению с МЭА сводятся к следующему:

1. Высокая концентрация исходного реагента в водном растворе (50-90%), что позволяет уменьшить кратность циркуляции от 20 до 40 %, сократить расход тепла на 20 %, уменьшить размеры аппаратов, сократив, тем самым, капитальные и эксплуатационные затраты.

2. Помимо очистки газа от кислых компонентов, одновременно осуществляется и его обезвоживание.

3. Метод гарантирует качественную очистку газа в широком диапазоне исходных концентраций кислых компонентов (от 1,4 до 35,0 % об.).

4. Низкая температура застывания реагента, что позволяет применять его в условиях холодного климата.

5.Низкое вспенивание.

6. Незначительная коррозия.

7. Процесс осуществляется при существенно более низком давлении (7-12 атм) и более высокой температуре (до 60°С).

8. Низкая растворимость углеводородов С5+высш в реагенте.

9. Возможность осуществить очистку в одну ступень (без использования частично восстановленного реагента).

10. Относительно лёгкая регенерация. Очищенный подобным образом газ содержит

1-2 мас.части сероводорода на миллион и менее 100 частей углекислого газа.

К недостаткам ДГА - процесса (рис.60.) следует отнести его высокую стоимость и значительные потери в процессе из-за побочных реакций и уноса.

Исходный газ потоком I через входной фильтр 1 поступает в нижнюю (кубовую) часть тарелчатого абсорбера 2, орошаемого лишь полностью регенерированньм раствором ДГА. Очищенный газ после каплеуловительного сепаратора 3 потоком II выводится с установки. Насыщенный реагент поступает в выветриватель с насадкой 4, орошаемой свежим реагентом. Вследствие снижения давления в выветривателе отделяется углеводородный газ, который после газового сепаратора 15 выводится с установки в виде топочного газа (поток VI); а жидкая фаза направляется на регенерацию в десорбер 5, где поддерживается давление порядка 1 атм и температура в кубовой части от 98 до 104°С, что позволяет обойтись без теплообменников. Оформление узла регенерации аналогично соответствующему узлу установки МЭА за тем лишь исключением, что рибойлеры 12 и 14, обеспечивающие 2 горячие струи, работают независимо друг от друга, причём, если в рибойлере 12 происходит лишь подогрев ДГА паром, то в аппарате 14 его полная перегонка, для освобождения от смол, выводимых с установки потоком V.

Рис.60. Технологическая схема ДГА – процесса.

В рибойлер 14 подаётся лишь 2 % ДГА, циркулирующего между абсорбером и десорбером. Кроме этого, до 10 % регенерированного ДГА непрерывно прокачивается через фильтр 8.

Лекция № 18

Поиск по сайту: