|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Вопрос 2. Сбор, подготовка и утилизация промышленных сточных вод

Различают открытую и закрытую систему сбора (канализации) сточных вод. Если в процессе сбора и подготовки сточная вода контактирует с атмосферой – это открытая система. Она реализуется при атмосферном давлении и чаще всего по самотёчному варианту. Если в процессе сбора и подготовки сточная вода не контактирует с атмосферой – то это закрытая система. Она реализуется только в напорном варианте.

Усреднённый состав основных типов промышленных сточных вод представлен в табл.29.

Существуют три основных пути утилизации сточных вод: использование их для целей ППД, сброс в открытые водоёмы и захоронение в поглощающих пластах. Основные требования к сточным водам, предназначенным для целей ППД и сбросу в открытые водоёмы представлены в табл.30 и 31. Качество сточных вод, закачиваемых в поглощающие пласты, не нормируется и определяется исключительно техническими возможностями соответствующего оборудования.

Табл.29.

Усреднённый состав основных видов промышленных сточных вод

| Загрязнители, мг/л | Буровые сточные воды | Воды из резервуарных парков | Воды с УКПН |

| Нефть Механические примеси Соли: в том числе хлориды ионы Fe+2 + Fe+3 сероводород деэмульгаторы | до 1000 до 10000 - - - до 400 - | до 4000 до 2000 до 300000 до 200000 до 120 до 400 - | до 1000 до 200 до 150000 до 100000 до 50 - до 8 |

Табл.30.

Усреднённые требования к качеству сточных вод, предназначенных для целей ППД

| Тип коллектора | Проницаемость мкм2 | Содержание загрязнений, мг/л | |

| нефть | механические примеси | ||

| Поровый Трещиновато - поровый | < 0,2 0,2 – 0,5 > 0,5 - | 15 – 20 20 – 30 30 – 40 40 - 50 | 10 – 15 20 – 30 30 – 40 30 – 40 |

Табл.31.

Усреднённые требования к качеству сточных вод, предназначенных к сбросу в открытые водоёмы

| Загрязнители | Предельно допустимая концентрация, мг/л |

| Механические примеси Соли: хлориды сульфаты Fe+2 Fe+3 Нефть ПАВ | 1,4 0,1 0,05 - |

Анализ таблиц 29 – 31 однозначно свидетельствует о невозможности использования промышленных сточных вод как для целей ППД, так и для сброса в открытые водоёмы без их серьёзной подготовки. Более того, удаление из промышленных сточных вод растворимых солей требует таких затрат, что сброс промышленных сточных вод в открытые водоёмы практически не используется. Таким образом, основным направлением утилизации нефтяных промышленных сточных вод является их использование для целей ППД (с необходимой подпидкой пресной водой). Правда, поскольку подготовка сточных вод достаточно дорогое удовольствие, нефтяные предприятия, пользуясь неразвитой правовой базой, предпочитают направлять сточные воды на захоронение, компенсируя потерю забором неоправданно завышенного количества пресных вод, стоимость которых (вместе с подготовкой) существенно ниже.

Существует следующая классификация способов очистки (подготовки) нефтяных промышленных сточных вод (рис.88).

Эффективность механических методов очистки составляет 50 – 70 %, химических 80- 90 %, физико – химических 90 – 95 %, биохимических 85 – 95 %.

Механические методы очистки (подготовки) сточных вод

А) отстаивание

Под отстаиванием понимают механическое отделение взвешенных частиц от жидкости в суспензии или эмульсии под действием силы тяжести. Этот процесс также носит название седиментации, оседания (всплытия), сгущения. Необходимым условием отстоя является существование разности плотностей дисперсной фазы и дисперсионной среды. Скорость отстоя пропорциональна квадрату диаметра частиц дисперсной фазы, разности плотностей фазы и среды и обратно пропорциональна вязкости дисперсионной среды. При высокой дисперсности фазы отстоя может не наблюдаться, даже при наличии необходимой разности плотностей и длительного временного периода. Данный случай носит название седиментационного равновесия, при котором дисперсные частицы распределяются по высоте слоя по определённому закону.

Аппаратурное оформление процесса отстаивания подразделяется на: песколовушки, нефтеловушки, отстойники, работающие при атмосферном давлении, напорные отстойники и пруды отстойники.

Песколовушки обеспечивают отделение наиболее крупной фракции механических примесей с диаметром более 250 мкм. Применение песколовушек целесообразно лишь в случаях, когда суммарное содержание механических примесей превышает 500 мг/л, а доля крупной фракции составляет более 20 %. При определении параметров песколовушки исходят из суточного расхода сточных вод не менее 100 – 120 м3/сутки при скорости движения потока 0,1 – 0,3 м/с и продолжительности пребывания сточной воды в аппарате полрядка 60 с.

Различают песколовки вертикальные и горизонтальные с прямолинейным или круговым движением воды. На рис. 89 –91 приведены конструкции наиболее распространённых песколовок.

Вертикальная песколовка (рис.89) представляет собой колодец на коллекторе 1, отводящим сточные воды. В пределах колодца труба переходит в лоток 2, дно которого имеет 1,2 или 3 поперечных щели. Песок из стока проваливается в щели в приямок 4, откуда его периодически удаляют через крышку 3. Очищенная вода потоком II покидает песколовку.

Горизонтальная песколовка (рис.90) с прямолинейным движение воды имеет в плане прямоугольную форму и состоит из двух или более секций, расположенных перпендикулярно чертежу. На входе и выходе из песколовки имеются деревянные шибберы 2, используемые для отключения секций и равномерного распределения потока по ним. Дно песколовки выполнено с уклоном к середине (минимальный угол 450) для самопроизвольного стекания осадка (поток III) в приямок. Исходная сточная вода (поток I) попадает в аппарат и после очистки выводится потоком II. Для удаления осадка, накопившегося в приямке, по напорному водоводу 5 подают воду (поток IV) в эжектор 3, который в виде пульпы (поток V) по пульпопроводу 4 выводится с установки.

Песколовки с круговым движением рабочего потока (рис.91) представляют собой круглый резервуар 1 с коническим днищем 3. Внутри резервуара расположен цилиндр с усеченным конусом 2, который с корпусом песколовки образует кольцевой лоток 5, имеющий в нижней части щелевое отверстие 6 для отвода осадка. Сточные воды вводятся в поток тангенциально. Для поддержания в песколовке постоянного уровня на выходе из неё установлен широкий водослив с порогом 8. Всплывшая нефть задерживается в лотке полупогружной перегородкой 9, расположенной перед водосливом. Далее, через специальное отверстие 10 нефть попадает в центральнуючасть песколовки и выводится через погружную воронку 4. Песок удаляется гидроэлеватором 7.

Рис. 89. Схема вертикальной песколовки

Рис. 90. Схема горизонтальной песколовки

Рис. 91. Схема песколовки с круговым движением воды.

Лекция № 29

Нефтеловушки обеспечивают отделение и нефти и механических примесей. Их проектируют исходя из скорости потока 5 – 10 мм/с со временем пребывания в аппарате порядка 2 часов. Это, как правило, железобетонные параллельные секции с шириной 3 – 6 м, длиной 18 – 36 м, глубиной 2,6 – 3,6 м при толщине потока воды 1,2 – 2 м. Возможен механизм подогрева улавливаемой нефти и ряд других приспособлений. В нефтеловушках полностью задерживаются глобулы нефти со средним диаметром более 80 мкм. Однако, нефтеловушки сложны в эксплуатации и постепенно вытесняются. Если на входе в нефтеловушку сточные воды содержали нефть не более 5000 мг/л, а механических примесей не более 500 мг/л, то после аппарата их среднее содержание будет находиться в пределе 100 – 150 и 50 – 100 мг/л соответственно.

На рис.92 изображена конструкция типичной нефтеловушки.

Рис. 92. Схема типичной нефтеловушки

Сточная вода потоком I попадает в распределительную камеру 1 со щелевой перегородкой, а оттуда в основную осадительную секцию. Очищенная вода выводится с установки потоком II. Для задерживания всплывшей нефти служит полупогружная перегородка 5. Задержанная нефть выводится потоком IV через специальные трубы с поворотными патрубками. Осадок механических примесей с помощью скребкового механизма 3, приводимого в движение электромотором 2, потоком III сгребают в приямок 4, откуда удаляют гидроэлеватором 6 в виде пульпы (поток VI), для чего в него потоком V подают воду.

Отстойники, работающие под атмосферным давлением, как правило, представляют собой резервуары объёмом от 200 до 5000 м3. Расчетное время пребывания в них сточной воды от 8 до 16 часов. Режим работы циклический или непрерывный. Часто их соединяют последовательно. Для лучшего отделения нефти сточную воду часто пропускают через метровый слой нефтяной подушки. Остаточное содержание механических примесей в сточной воде после прохождения подобного аппарата колеблется от 15 до 40 мг/л, а нефти от 10 до 30 мг/л. Типичная схема подобного резервуара – отстойника приведена на рис.93.

Рис.93. Схема типичного резервуара – отстойника

Исходная вода по гибкому трубопроводу 1 подаётся в поплавок 5 и с помощью распределительного устройства 2 через водяную подушку 3 попадает в резервуар. Поплавок 5 перемещается между направляющими тросами 6. Отстоявшаяся нефть через сборную воронку 4 по гибкому шлангу 7 покидает установку. Очищенная вода выводится по трубопроводу 8, а отстоявшиеся механические примеси по трубопроводу 9. Аварийный трубопровод 10 служит для предотвращения перелива резервуара. За работой резервуара можно наблюдать через люк 11.

Напорные отстойники изготавливаются на базе ёмкостей объёмом до 200 м3, способных выдержать давление до 6 атм. Они бывают либо полыми, либо с начинкой (в основном стеклопластиковой) и способны уловить нефтяные глобулы со средним диаметром, превышающим 25 мкм. В результате, остаточное содержание механических примесей в сточной воде после подобного аппарата составляет 20 – 40 мг/л, а нефти 30 – 50 мг/л. При использовании аппарата с начинкой остаточная концентрация обоих загрязняющих агентов понижается до 20 мг/л.

Пруды отстойники представляют собой земляные сооружения длиной до 200 м, шириной до 40 м и глубиной до 2,5 м. Они, как правило, состоят из 2 последовательно соединенных секций с обязательной гидроизоляцией (от глины и щебня с битумной пропиткой до железобетонных плит и пластиковых плёнок). Среднее время пребывания сточной воды в подобном сооружении порядка 2 суток с улавливанием глобул нефти со средним диаметром, превышающем 30 мкм. В результате, остаточное содержание нефти в сточной воде после подобного сооружения колеблется в пределах 30 – 40 мг/л, а механических примесей 20 – 30 мг/л. Подобные конструкции громоздки, загрязняют атмосферу и характеризуются немалыми сложностями сбора тонкой плёнки стареющей нефти, что при часто встречающейся негерметичности гидроизоляции вынуждает владельцев к их модернизации. Модернизация прудов отстойников, как правило, сводится к их переоборудованию в так называемые «быстрые» пруды – отстойники, в которых исходную сточную воду пропускают через слой гидрофобного пористого материала, задерживающего нефть. Чаще всего это перлит марок ПГ-3, ПГА-1 или ПГА-2. Но вопрос о утилизации перлита насыщенного нефтью или его регенерации так и остался нерешенным до конца. Поэтому, появилась ещё одна модификация «быстрого» пруда –отстойника, в который подают сточную воду, смешанную с добавкой коагулянта (см. ниже). Но вопрос о утилизации осевшего коагулянта, захватившего с собой загрязнения, так и остался нерешенным до конца. Таким образом, хотя «быстрые» пруды отстойники позволяют сократить время пребывания в них сточной воды в 2 – 3 раза с одновременным понижением остаточного содержания нефти до 20 – 40 мг/л, а механических примесей до 20 – 30 мг/л, они широкого распространения не получили. Типичная схема пруда отстойника приведена на рис. 94.

Рис. 94. Схема типичного пруда отстойника

1. Колодец для приёма сточных вод; 2. Распределительный коллектор; 3. Шарнирная нефтеотстойная труба; 4. Лебёдка; 5. Трубы; 6. Сборный коллектор; 7. Колодец для вывода сточных вод.

б) Флотация

Флотация – это процесс выделения из сточных вод нерастворимых примесей ха счёт их прилипания (адгезии) к газовым пузырькам и их последующего совместного всплытия.

В качестве газа, как правило, используется воздух. Методом флотации можно удалить только гидрофобные частицы. Гидрофильные частицы могут быть удалены только в том случае, если они предварительно с помощью специальных реагентов будут хотя бы частично гидрофобизованы.

В зависимости от способа образования воздушных пузырьков в сточной воде различают следующие виды флотации:

КОМПРЕССОРНЫЙ (напорный) – воздух предварительно растворяется в воде, за счет поднятия давления, а затем выделяется в виде пузырьков при сбросе давления до атмосферного.

ВАКУУМЕЫЙ – пузырьки образуются в результате выделения ранее растворенного воздуха при снижении давления ниже атмосферного.

МЕХАНИЧЕСКИЙ – пузырьки образуются за счёт подсасывания воздуха в воду при интенсивном перемешивании с дополнительным последующим диспергированием чаще всего лопастными мешалками.

ДИФФУЗИОННЫЙ – пузырьки образуются за счет продавливания воздуха через пористые материалы.

ЭЛЕКТРИЧЕСКИЙ – пузырьки образуются за счёт электролиза самой сточной воды.

ХИМИЧЕСКИЙ – пузырьки образуются за счёт химических реакций сточной воды со специально вводимыми реагентами.

ВИБРАЦИОННЫЙ – пузырьки образуются в результате выделения ранее растворённого воздуха за счет виброобработки сточной воды.

БИОЛОГИЧЕСКИЙ – пузырьки образуются в результате жизнедеятельности специально внесённых микроорганизмов.

В нефтяной промышленности подавляющее распространение получил только компрессорный метод да и то в «чистом» виде он практически не встречается. Как правило, его комбинируют с методом, который будет подробно рассмотрен ниже.

Общее время нахождения сточной воды во флотаторах 10 – 20 мин. Остаточное содержание нефти в очищенной воде не превышает 20 – 50 мг/л, а механических примесей 20 – 30 мг/л. При сочетании флотации с коагуляцией остаточное содержание нефти в очищенной сточной воде понижается до 4 – 30 мг/л, а механических примесей до 10 – 20 мг/л.

Рис. 95. Технологические схемы напорной флотации

Существуют 3 технологические схемы реализации метода напорной флотации.

При прямоточной схеме (а) весь объём исходных сточных вод (ИВС) после смешения с коагулятором (К) с помощью насоса 1 подаётся в сатуратор 2 где и насыщается воздухом (В) и лишь затем поступает во флотатор 3.

При рециркуляционной схеме (Б) в сатуратор подаётся от 20 до 70 % воды, очищенной во флотаторе. В этом случае, ИВС смешиваются с коагулятором в специальной камере 4 и поступают во флотатор только после камеры хлопьеобразования 5.

При частично – прямоточной схеме (В) в сатуратор подаётся 30 – 70 % ИСВ. Очищенная сточная вода (ОСВ) и отделённые загрязнители (ОЗ) покидают установку.

Преимущества прямоточной схемы заключаются в возможности ввода в обрабатываемую воду максимального количества воздуха (при том же давлении) и в выделении пузырьков воздуха непосредственно на частицах загрязнений, что повышает эффективность процесса; в то же время насос разрушает хлопья, образовавшиеся при добавке к ИСВ К и ведёт к эмульгированию смеси. Схемы (Б) и (В) лишены подобных недостатков, менее энергоёмки и полнее используют коагулянт; правда требуют увеличения объёма флотатора и несколько сложнее в эксплуатации. Необходимая разность давлений между сатуратором и флотатором поддерживается с помощью дроссельного клапана, установленного между ними. На рис.96. приведены три наиболее характерные конструкции сатураторов.

Рис. 96. Наиболее распространённые конструкции сатураторов

1. Корпус, 2. Отвод воды, насыщенной воздухом; 3. Подача водо – воздушной смеси; 4. Предохранительный клапан; 5. Струенаправляющий цилиндр; 6.Сопло; 7. Подача сточных вод; 8. Насадка; 9. Подача воздуха.

Конструкция а) наиболее распространена, хотя и является наименее эффективной. Конструкция в) с простыми кольцами Рашига позволяет наиболее близко подойти к состоянию равновесия при заданных термобарических условиях всего за 0,5 – 1 мин.

Подача воздуха в воду в конструкциях а) и б), как правило, осуществляется эжектором, встроенным в систему насоса, подающего сточную воду. В результате, в насосе наблюдается сильная кавитация, быстро выводящая его из строя. Гораздо перспективнее подавать воздух в сатуратор непосредственно от компрессора (в).

Конструкции флотаторов гораздо более разнообразны.

Так, типовой флотатор Союзводоканалпроекта (рис.97) представляет собой железобетонную конструкцию с размерами до 15 на 3 м, рассчитанную на пропускную способность от 300 до 900 м3/ч сточной воды.

Рис. 97. Схема флотатора Союзводоканалпроекта

Сточная вода, насыщенная воздухом, по трубопроводу 1 направляется в распределительное устройство 2, работающее по принципу сегнерова колеса. В флотационной зоне 5 водо – воздушная смесь поднимается вертикально, а затем, в отстойной зоне, ограниченной полупогружной кольцевой перегородкой 3, растекается в горизонтальном направлении. Скопившаяся пена (6) скребком 8 сгоняется в радиальную пеносборную трубу 7. Очищенная вода переливается через перегородку 3 и выводится через трубопровод 9. Трубопровод 10 служит для опорожнения аппарата и вывода осадка.

Недостатки: 1. В отстойной зоне аппарата 4 существуют мощные зоны циркуляции и она практически не участвует в разделении водо – воздушной смеси. Таким образом, объём флотатора используется лишь на 20 – 30 %. 2. На дне флотатора, не смотря на трубу 10, накапливается тяжелый осадок, выводящий аппарат из строя. В результате, до 50 % очищенной воды приходится возвращать на циркуляцию. И даже применяя коагулянт (сернистый алюминий: 80 – 100 мг/л) при расходе воздуха порядка 3 % на объём воды эффективность извлечения загрязнений не превышает 60 %, хотя лабораторные исследования свидетельствуют, что она должна находиться на уровне примерно 90 %.

Для устранения выявленных недостатков Союзводоканалпроектом было предложено реконструировать рассмотренную конструкцию (согласно рис. 98), либо сразу строить флотатор на производительность от 150 до 900 м3/ч по новой схеме.

Рис. 98. Схема реконструированного флотатора Союзводоканалпроекта.

Отличительной особенностью конструкции является дополнительный скребковый механизм 11 для удаления осевшего осадка, действующего через привод 12, а также верхнее расположение впускного устройства. В этом случае водный поток движется навстречу всплывающим пузырькам, что обеспечивает более высокий эффект задержания загрязнений. Кроме того, циркуляция в отстойной зоне существенно ниже, а значит, коэффициент использования объёма флотатора существенно повышается.

Во ВНИИВодгео разработана более совершенная конструкция флотатора (рис.99).

Различие состоит в том, что распределение воды происходит по всей площади сооружения, ибо рабочий

Объём флотатора над распределителем и под ним разделён коаксиальными цилиндрическими перегородками, которые препятствуют образованию циркуляционных потоков, в результате, коэффициент использования объёма флотатора достигает 80 – 90 %, а удельная гидравлическая нагрузка аппарата, по сравнению с предыдцщей конструкцией увеличивается в 1,5 – 2 раза.

Особый интерес представляет комбинированное сооружение, разработанное Союзводоканалпроектом, по рекомендациям ВНИИВодгео (рис.100).

Сооружение создано на базе реконструкции типовой нефтеловушки.

Рис. 99. Схема флотатора ВНИИВодгео.

Рис. 100. Схема флотатора Союзвоканалпроекта по рекомендациям ВНИИВодгео

В нём совмещены 3 процесса: отстой, предварительная коагуляция и флотация. Сооружение имеет производительность 300 м3/ч и представляет собой железобетонный резервуар, разделённый перегородками на 4 зоны: отстаивания, смешения (6), хлопьеобразования (7) и флотации (11). Зона отстаивания оборудована тонкослоистыми полочными блоками (3), работающими по противоточной схеме. Блоки изготавливают из листового профилированного поливинилхлорида и устанавливают под углом в 600.

1. Подача воды, насыщенной воздухом; 2. Трубопровод для удаления пены; 3. Пеноприёмный карман; 4. Привод; 5. Скребок для сгона пены; 6. Трубопровод очищенной воды; 7. Полупогружная кольцевая перегородка; 8. Распределительное устройство; 9. Коаксиальные кольцевые перегородки; 10. Скребок для удаления осадка; 11. Трубопровод для удаления осадка.

Длина зоны отстаивания 5,6; ширина 5,8 м. Исходная сточная вода поступает в зону отстаивания по трубопроводу 1 через распределитель 2.Зона предназначена только для выделения основного количества нефти, которая после укрупнения на блоках и всплытия с помощью скребкового механизма 4 направляется в сборный трубопровод 5; а выделенный осадок, сползающий с пластин, размывается потоком воды и уносится в следующую секцию - смешения, куда через систему стояков диаметром 20 мм подаётся соответствующий реагент – коагулятор. Смешение достигается с помощью мешалок, расположенных на вертикальных валах и имеющих автономный электропривод. Частота вращения мешалок может изменяться от 25 до 75 об/мин (ступенчато). Длина зоны смешения 1м. После этого поток через водослив попадает в зону хлоптеобразования длиной 9 м, где и находится порядка 20 мин. В зоне установлены три ряда мешалок на горизонтальных валах с автономными электроприводами с частотой вращения от 5 до 11 об/мин. Из камеры через пропорциональное водораспределительное устройство 9 поток направляется во флотационную камеру, предварительно смешиваясь с рециркуляционным потоком (50 %) насыщенным воздухом, поступающим по трубопроводу 8. Флотационная камера оборудована скребковым механизмом 10 для удаления как всплывшей пены, так и выпавшего остатка, который удаляется из приямка гидроэлеватором 14. Пена выводится через трубопровод 12, а очищенная вода через трубопровод 13.

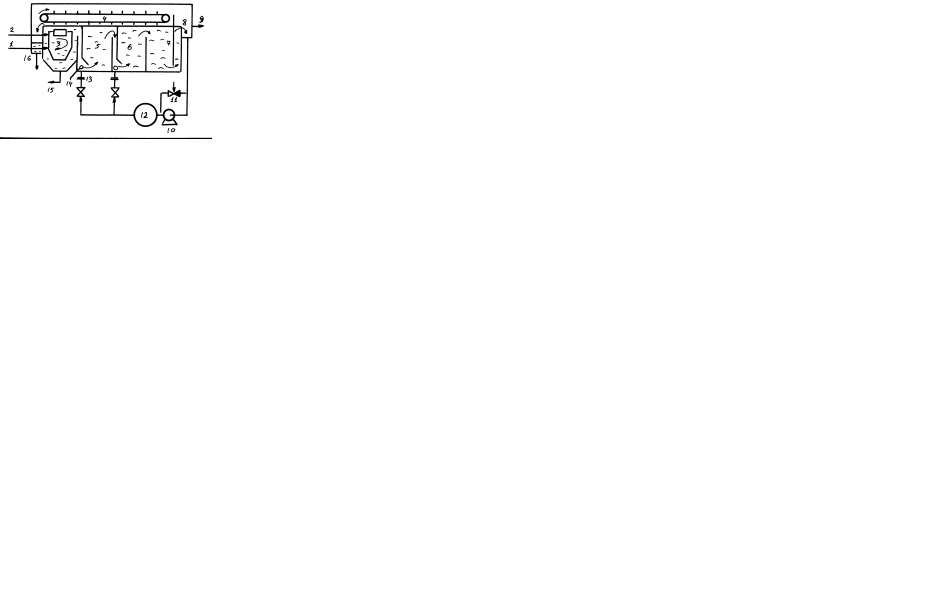

Довольно широкое распространение получила флотационная установка разработанная в ЦНИИМПС (рис. 101). Особенностями этой установки (при производительности от 120 до 1500 м3/сутки) являются камера смешения циклонного типа и рассредоточенная подача рециркулята водо- воздушного потока.

Рис. 101. Схема флотационной установки ЦНИИ МПС

1. Исходная вода, 2. Коагулянт, 3. Смеситель циклонного типа, 4. Скребковый транспортер, 5. Первая ступень флотации, 6. Вторая ступень флотации, 7. Отстойная камера, 8. Водоприёмный лоток, 9. Очищенная вода, 10. Насос, 11. Эжектор, 12. Сатуратор, 13. Диафрагма, 14. Распределитель, 15. Отвод осадка, 16. Пеносборник.

Недостатками является прямоточная схема движения рабочего потока и рециркулята, а, значит, небольшой % полезно используемого объёма (порядка 30%).

На месторождениях, находящихся в многолетней эксплуатации, ещё можно встретить флотаторы Гипровостокнефти, сооружаемые на основе стальных резервуаров со временем пребывания смеси во флотационной камере порядка 20 мин и в камере отстоя до 3 часов (рис.102).

Рис.102. Схема флотатора Гипровостокнефти

1. Подача исходной водо – воздушной смеси с коагулянтом, 2. Камера флотации, 3. Камера отстоя, 4. Отвод осадка из камеры флотации, 5. Отвод осадка из камеры отстоя, 6. Отвод очищенной воды, 7. Отвод уловленной нефти.

Наконец, в качестве альтернативного примера наиболее распространённой напорной флотации рассмотрим флотацию электрическую.

Подобные системы позволяют равномерно распределять пузырьки газа по всему объёму флотокамеры, что повышает коэффициент использования её объёма. Электрофлотация сопровождается образованием только мелких пузырьков газа практически одного размера, обладающих высокой адгезионной активностью и всплывающих при ламинарном режиме, что позволяет достичь высокого эффекта очистки. Кроме того, электрофлотация позволяет легко регулировать степень очистки воды простым изменением параметров тока, подаваемого на электроды и конструкцией самого электродного блока. Более того, на глубину очистки воды существенное влияние оказывает окислительно – восстановительные реакции, протекающие на электродах и электрофоретические явления, протекающие в межэлектродной области, не говоря уже о обеззараживании сточных вод за счет электролитического получения гипохлорида натрия и хлорирования воды. К недостаткам подобных систем можно отнести засорение электродов механическим осадком и создание на установке пожаро – взрывоопасной среды. Поэтому, часто электрофлотацию комбинируют с обыкновенной флотацией с добавкой к воде кроме коагулянтов специальных полиэлектролитов, приводящих к взаимному слипанию удаляемых частиц и облегчающих окисление двухвалентного железа в трёхвалентное с последующим образованием соответствующего осадка гидроокиси и переводу газо-воздушной смеси за рамки пределов взрываемости. Время пребывания сточной воды в аппарате составляет 10 – 15 мин, остаточное же содержание нефти достигает 10 – 15 мг/л, механических же примесей и ионов двухвалентного железа вообще остаются только следы.

Типичная схема электрофлотатора приведена на рис.103.

Рис.103. Схема электрофлотатора

Сточная вода через впускную камеру 1 попадает в камеру флотации 2, по дну которой смонтированы системы электродов 3, насыщающих воду пузырьками газа. Пена с увлечёнными загрязнениями скапливается под движущемся пеносборным устройством 4 и выводится через камеру 5. Очищенная вода потоком 6 покидает установку.

Лекция № 30

В) фильтрование

Фильтрация – это выделение из сточных вод нерастворимых примесей за счёт их агдезии при движении жидкости через слой фильтрующего материала, который может быть твёрдым, жидким и коалесцирующим.

Основным преимуществом фильтрования для очистки воды по сравнению с выше изложенными метолами является его простота, надёжность и высокая эффективность. К недостаткам процесса следует отнести необходимость периодической регенерации с образованием значительных объёмов отходов и существенные потери напора.

При использовании в качестве фильтрующего материала твёрдых тел принято различать предварительное процеживание и собственно фильтрование. Процеживание осуществляют через решетки и сетки с размерами ячеек от 20 до 0,5 мм. Решетки бывают вертикальными и наклонными, неподвижными и механизированными, а также соединёнными со специальными дробилками. Сеткам же часто придаётся вращательное или возвратно – поступательное движение. Собственно фильтрование осуществляют либо через слой насыпного материала, либо через пористую перегородку в качестве которой могут служить тканые и нетканые материалы, а так же пористые среды. В подавляющем большинстве случаев фильтрация сточной воды осуществляется через слой насыпного материала. Различают природные и искусственные насыпные материалы. В качестве первых используют песок, антрацит, керамзит, горелые породы и т.п. В качестве вторых – пенополистирол, пенополиуретан, ситрон и т.д.

Принято различать так называемые скорые (скорость фильтрования 2 – 15 м/ч) и сверхскоростные (скорость фильтрования более 25 м/ч) фильтры. Скорые фильтры могут быть открытыми и напорными. Сверхскоростные фильтры выполняют только напорными.

Типичная конструкция открытого скоростного фильтра приведена на рис. 104.

Рис.104. Схема открытого скоростного фильтра

Исходная сточная вода попадает в фильтр через распределительные каналы 5 по желобам 4. Проходя через фильтрующий слой 3 с размерами зёрен 0,8 – 2 мм вода очищается и выводится через дренажную систему 1 в трубопровод 8. Фильтрующий слой опирается на несколько слоёв поддержки 2 зернистостью от 4 до 36 мм. Поддерживающие слои способствуют более равномерному распределению исходной воды по сечению аппарата. Чем ближе поддерживающий слой к фильтрующему, тем выше должна быть его зернистость. При регенерации промывная вода поступает по трубопроводу 7, а выводится по трубопроводу 6.

Типичная конструкция напорного фильтра приведена на рис. 105.

Рис. 105. Схема напорного фильтра

Исходная вода по трубопроводу 2 через распределитель 4 поступает в аппарат 5 и, пройдя через дренажную систему 1 по трубопроводу 8 покидает аппарат. Регенерация фильтра осуществляется подачей свежей воды через трубопровод 9 с отводом по трубопроводу 3.

Применение напорных фильтров позволяет повысить скорость фильтрации (правда с одновременным ростом потери напора) и использовать имеющееся давление для транспорта профильтрованной воды.

При подобном устройстве фильтров нефтяные и коллоидные загрязнения образуют на поверхности фильтрующего слоя плёнку, приводящую к резкому увеличению потерь напора и количества вод, необходимых для регенерации фильтра. Для борьбы с этим явлением фильтрующий слой делают неоднородным, засыпая его так, чтобы в направлении фильтрации крупность загрузки убывала. Возможно, также применение многослойных фильтров с нарастающей дисперсностью фильтрующего материала, или, наконец, фильтрование снизу вверх. Но все эти ухищрения не особо эффективны и кроме того могут вызвать перемешивание фильтрующих слоёв различной дисперсности, если они не разделены специальными механическими приспособлениями.

Преодолеть эти недостатки удалось в конструкции так называемого каркасно – засыпного фильтра (КЗФ), представляющего собой разновидность многослойных фильтров с фильтрованием сверху вниз (рис. 106).

Рис. 106. Схема каркасно – засыпного фильтра

Особенность его конструкции заключается в том, что поверх фильтрующего слоя 1 располагается слой гравия крупностью 40 – 60 мм 2, который придавливает фильтрующие и поддерживающие слои 3 не давая им перемещаться как во время работы, так и при регенерации, препятствуя образованию плёнки. Кроме того, фильтрующий слой тоже содержит гравий, образующий каркас, способствующий более равномерному распределению воды по живому сечению фильтра. Для облегчения регенерации фильтра обратной промывкой предусмотрена подача в аппарат воздуха 4.

Особый интерес представляют фильтры с плавающим фильтрующим слоем из синтетических материалов, в основном, пенополистирола и пенополиуретана. Их основное достоинство – в гораздо более простом устройстве дренажных систем, а в случае пенополистирола и в особой устойчивости к нефти. К конструктивным особенностям можно отнести наличие сетки или решетки в верхней части фильтра, служащей для удерживания всплывшей загрузки и осуществления фильтрации и промывки сверху вниз. При крупности загрузки от 0,3 до 8 – 12 мм и высоте слоя около 700 мм скорость фильтрации находится в пределах 9 – 10 м/час. Конструкция типичного открытого фильтра ФПЗ – 3 и напорного ФПЗ – 3 – 5Н приведена на рис.107.

ФПЗ – 3: 1. Исходная вода; 2. Пенополистирол; 3. Отвод профильтрованной воды; 4. Отвод промывной воды; 5. Сетка.

ФПЗ – 3 – 5Н: 1. Исходная вода; 2. Сетка; 3. Фильтрующая загрузка; 4. Отвод профильтрованной воды; 5. Сбор промывной воды; 6. Отвод промывной воды.

Конструкция пенополиуретанового фильтра (рис. 108) совершенно иная. А отличительной особенностью является практическое отсутствие промывных вод, т.к. регенерация загрузки производится отжимом. Наиболее распространены подобные фильтры марки «Полимер» на максимальную производительность до 500 м3/час.

Исходная вода 1 через распределительную камеру 2 с помощью водораспределительных окон 3 поступает в аппарат. Проходя через слой свободно плавающего фильтрующего слоя 7, через решетчатое днище 10 и приёмную камеру 11, через гидрозатвор 8 вода покидает установку по трубопроводам 9. Регенерацию фильтрующего слоя осуществляют с помощью ковшового элеватора 4, подающего гранулы на отжимные валки 5. Отжатая нефть отводится по лотку 6.

При использовании в качестве фильтрующего материала жидкости, как правило, сочетают 2 способа очистки: контактирование загрязнённой воды с очищающей жидкой гидрофобной контактной средой и отстаива

ние в динамических условиях.

Рис. 107. Схема открытого и закрытого плавающего фильтра

Рис. 108. Схема пенополиуретанового фильтра.

В качестве гидрофобной среды чаще всего используют нефтяной слой, через который сверху вниз и пропускают исходную воду в виде капель и струек. При этом, нефтяные и механические частицы, находящиеся в воде, контактируют с гидрофобным слоем и сливаются с ним. Сточная вода после прохождения нефтяного слоя попадает в нижнюю часть аппарата, где происходит её отстаивание и дополнительная очистка.

Основной характерной особенностью жидкостных гидрофобных фильтров, отличающих их от всех иных фильтров, является их нечувствительность к содержанию в исходной воде нефти. Типичная конструкция подобного фильтра приведена на рис. 109.

Фильтр состоит из металлического прямоугольного корпуса 1, камеры 2, загруженной коалесцирующим материалом, через который вводится исходная вода, двух соединённых каскадов фильтрации 3 и 8 и камеры отвода очищенной воды 12 с регулируемым водосливом 11. Каскады имеют перфорированные водосливы 4 и трубопроводы уловленных нефтепродуктов 13. В первом каскаде высота фильтрующего слоя из нефтепродуктов равна 20 см. Верхняя часть слоя 5 состоит из полиэтиленовых гранул, а нижняя 6 – из стеклянных шариков, которые находятся между двумя поддерживающими сетками 7. Во втором каскаде в качестве фильтрующего слоя применён слой керосина 9 с высотой 10 – 15 см. На границе керосина и воды 10 плавают полиэтиленовые шарики.

Наконец, коалесцирующий фильтр – отстойник конструкции БашНИПИНефти (рис.110) представляет собой ёмкость, разделённую перегородками на отсеки, в каждом из которых встроены по два вертикальных фильтра. Около каждого фильтра установлены переливные перегородки. Принцип действия фильтра следующий: исходная сточная вода по трубе 1 попадает в камеру предварительного отстоя 2, а оттуда в фильтр 3, заполненный гранулами полиэтилена размером 2 – 3 мм, на которых происходит укрупнение нефтяных капель и задержка механических примесей. Сточная вода через сливную перегородку 4 после дополнительного отстоя в секции 5 выводится

по трубопроводу 6, а укрупнённые нефтяные капли задерживаются нефтяным слоем 7 и выводятся по трубопроводу 8.

Рис. 109. Схема жидкостного гидрофобного фильтра.

Рис. 110. Схема коалесцирующего фильтра – отстойника конструкции БашНИПИНефти

Допустимое содержание нефтепродуктов в исходной сточной воде 500 – 2000 мг/л; твёрдых примесей 50 – 200 мг/л. Длина фильтрационной камеры 0,7 – 1,4 м; высота нефтяного слоя 1 м. Пропускная способность одного аппарата ёмкостью 100 м3 составляет 1500 – 3000 м3/сутки. Остаточное содержание в сточной воде механических примесей и нефти находится на уровне 10 – 15 мг/л.

Второй разновидностью коалесцирующего фильтра может служить конструкция УИН – 6 созданная во ВНИИСПТНефть. Она способна укрупнить нефтяные глобулы с размерами от 1 мкм до 50 мкм.

Наконец, можно упомянуть аппарат УФА – 3, созданный управлением УСМН (г.Ухта), в котором ультрафильтрационный элемент выполнен из полупроницаемой мембраны, задерживающей не только нефть и механические примеси, но и бактерии с вирусами.

Г) Центробежные методы.

Применение центробежных методов для очистки сточной воды основано на разделении исходной смеси под действием центробежных сил, возникающих при её круговом движении, имеющих различный модуль для каждого компонента.

Для реализации подобного метода используют гидроциклоны и центрифуги, служащие, в основном, для удаления из исходной сточной воды механических примесей.

Гидроциклоны принято подразделять на открытые и напорные.

Открытые гидроциклоны, по сравнению с напорными, имеют большую производительность, достигающую сотен кубометров в час и небольшую потерю напора (не более 0,5 м), но они способны выделить из воды лишь механические примеси с гидравлической крупностью не менее 20 мкм. Наиболее удачная конструкция открытого гидроциклона с внутренней цилиндрической перегородкой (рис. 111) не нуждается в пояснениях.

Рис. 111. Схема открытого гидроциклона

1. Полупогружная кольцевая стенка; 2. Водосборный кольцевой поток; 3. Коническая диафрагма; 4. Цилиндрическая перегородка; 5. Водоподводящая труба.

Напорные гидроциклоны принято подразделять на аппараты грубой и тонкой очистки. Вторые получили название мультигилроциклонов. Друг от друга они отличаются прежде всего наружным диаметром и внутренним устройством. Так, гидроциклоны всегда имеют диаметр > 100 мм, а мультигидроциклоны - < 100 мм. Мультигидроциклоны наиболее глубоко очищающие сточную воду (остаточное содержание нефти не более 50 – 80 мг/л, а механических примесей не более 15 мг/л) получили название ультрамультигидроциклонов. Их диаметр не превышает 15 – 30 мм. Для придания напорным гидроциклонам необходимой производительности (до 3500 м3 в сутки при потере давления до 3 атм) их, как правило, объединяют в блоки, постепенно повышая качество подготовки воды. При этом, количество параллельных цепочек может достигать 15 и более.

Конструкция простейшего напорного гидроциклона приведена на рис. 112.

Рис. 112. Схема напорного гидроциклона

1. Водопроводящая труба; 2. Патрубок для отвода осветленной воды; 3. Труба подводящая

Конструкция типичного мультигидроциклона (МУР – 3500, создан в ВНИИСПТНефть) приведена на рис. 113.

Рис. 113. Схема мультигидроциклона

1. Задвижка; 2. Трубопровод; 3. Отстойник; 4. Сливная камера; 5. Распределительная камера; 6. Гидроциклон; 7. Камера для очищенной воды; 8. Сливная камера; 9. Промежуточная камера; 10. Сливная труба; 11. Камера для газа нефтяной смеси; 12. Ввод промышленных стоков; 13. Люк-лаз; 14.Штуцер; 15. Шламосборник; 16, 17. Штуцеры.

В этой конструкции вода через штуцер 14, имеющий тангенциальный ввод и распределительную камеру 5, подаётся на гидроциклоны 6. На них происходит грубая очистка воды от крупных механических примесей, которые по трубопроводу 2 с помощью задвижки 1 периодически сбрасываются в шламосборник 15. Вода затем поступает в сливную камеру 4, а водонефтяная смесь через сливную трубу 10 отводится в камеру сбора 11. Очищенная вода попадает в отстойник 3 и далее подаётся в общую камеру очищенной воды 7. Очищенная вода выводится через штуцер 16, а водонефтяная смесь – 17. Вода, отстоявшаяся в шламосборнике 15 и в промежуточном пространстве между шламосборником и промежуточной камерой 9, отсасывается через трубку 8 в центральную часть гидрооциклона. Накопившийся в шламосборнике осадок раз в сутки откачивается через штуцер 12. Шламосборник оборудован люком – лазом 13.

Особенно широко напорные циклоны применяют для очистки буровых сточных вод. Для этих целей используют конструкции ВНИИНефтемаша, например 1 ПГК (рис.114); сооружения ВНИИТНефти, например, ЧСГУ – 2, а также импортные аппараты фирм ГОЛФ и СВАКС.

Рис. 114. Циклон конструкции ВНИИНефтемаша

1. Соединительная трубка; 2. Батарея гидроциклонов; 3. Вертикальный шламовый насос; 4. Резервуар.

Неплохие результаты показывают также отечественные установки ЭГУ-1, УПР-2 и УР-1. Но особо хорошо себя зарекомендовали многоярусные напорные гидроциклоны (рис.115.).

Рис. 115. Многоярусный низконапорный гидроциклон.

1. Шламосборная труба, 2. Коническая диафрагма, 3. Лопасти, 4. Водосборный желоб, 5. Полупогружная кольцевая стенка, 6. Камеры, 7. Ярусы, 8. Шламоотбойные козырьки, 9. Водоподающие трубы, 10. Трубы для удаления всплывающих веществ, 11. Трубы для удаления шлама, 12. Распределительные лопатки.

Что касается использования центрифуг для очистки сточной воды, то принято различать так называемое центробежное фильтрование и центробежное осаждение. Для очистки промышленных сточных вод шире используются либо аппараты второго типа, либо непрерывно действующие отстойные илоосадительные шнековые центрифуги типа ОГШ (НОГШ) с пропускной способностью до 300 м3/час (рис.116), либо, наконец, комбинированные центрифуги, использующие оба принципа разделения.

Рис. 116. Схема центрифуги ОГШ

1. Защитное устройство редуктора, 2. Окна выгрузки осадка, 3. Кожух, 4. Питающая труба, 5. Сливные окна, 6. Опоры центрифуги, 7. Штуцер отвода фугата, 8. Шнек, 9. Ротор, 10. Штуцер нагрузки осадка, 11. Планетарный редуктор.

Преимущество центрифуг – высокая эффективность очистки, независимо от начального содержания нефти, ПАВ, рН и температуры воды. Однако, в практике очистки промышленных сточных вод центрифуги не нашли широкого применения, если не считать установки для регенерации утяжелителя и регулирования содержания глины в промывной жидкости для бурения скважин типа ГТН-200 (рис.117), которая состоит из комбинации центрифуги и гидроциклона.

Рис.117. Гидроциклон ГТН-200

1. Гидроциклон, 2. Трубки, 3. Винтовая лента, 4. Загрузочная воронка, 5. Перфорированная перегородка, 6. Отверстие, 7. Корпус, 8. Сливной патрубок, 9. Горловина, 10. Отверстие, 11. Воронка.

Лекция № 31

д) Коагуляция, флокуляция и осветление во взвешенном слое осадка

Суть метода сводится к введению в сточную воду специальных реагентов, которые с одной стороны обволакивают взвешенные частицы, полностью меняя их поверхностные свойства и нейтрализуя их заряд. В результате, происходит их слипание в крупные агломераты, имеющие большую скорость осаждения. С другой стороны, гидролизуясь реагенты образуют малорастворимые продукты в виде хлопьев с высокоразвитой поверхностью, которые оседая увлекают за собой агдезированные загрязнения, находившиеся ранее в коллоидном и даже частично растворённом состоянии.

Подобные методы эффективны при условии содержания в исходной сточной воде не более 100 – 150 мг/л нефти. Остаточное содержание нефти в очищенной воде составляет 15 – 20 мг/л.

Если для реализации метода используются минеральные реагенты, то они называются коагулянтами, а процесс, соответственно, коагуляцией. Наиболее широко в качестве коагулянтов используют: сульфат алюминия, глинозём, алюминат натрия, хлорид железа и железный купорос.

Применение минеральных реагентов не способных к гидролизу, (глинозём) называется осветлением, а сам процесс, соответственно, осветлением во взвешенном слое осадка. Большинство коагулянтов работает в достаточно узком диапазоне рН. Например, для сульфата алюминия это диапазон значений 6,8 – 7,5. Поэтому, рН исходной сточной воды приходится регулировать для чего используется известь, кислота серная или соляная, а также каустическая сода. К недостаткам коагуляции и осветления следует отнести:

1. Большие дозы реагентов (например, для сульфата алюминия 100 – 150 мг/л);

2. Образование больших объёмов осадков большой влажности, трудно поддающихся обезвоживанию;

3. Повышенное содержание ионов SO4-2 и Cl-1 (кроме осветления), что ведёт к сильной коррозии.

В настоящее время минеральные коагулянты заменяют высокомолекулярными флокулянтами органического и неорганического происхождения. Данные реагенты создают крупные и прочные хлопья прилипая к которым загрязнения образуют сетчатую структуру взаимодействуя друг с другом через молекулы флокулянта. В этом и состоит их отличие от коагулянтов.

Известно более сотни флокулянтов, которые подразделяются на ионогенные и неионогенные. Наибольший интерес представляют синтетические органические флокулянты – полимеры, которые можно изготовить с любой заданной молекулярной массой, структурой молекулы и электрическими свойствами. В настоящее время получили распространение полиакриламид, полиоксиэтилен, полиэтиленимин, натриевые соли и эфиры полиакриловой и полиметакриловой кислот, поливинилпиридин, сополимеры малеинового ангидрида и винилацетата, полимеры на основе стирола.

Наиболее широкое применение получил неионогенный флокулянт полиакриламид (ПАА) оптимальная дозировка которого находится в пределах 0,75 – 1,5 мг/л сточной воды. Его эффективность может быть существенно повышена при совместном применении минеральных коагулянтов – чаще всего сульфата алюминия. Химически модифицуруя ПАА можно получить широкий спектр ионогенных флокулянтов, таких, например, как катионные полиэлектролиты марок КФ-4, КФ-6, ОКФ и др. Однако, эффективность действия флокулянтов данного класса не превышает 60 % (при исходном содержании нефти в сточной воде порядка 200 мг/л).

Применение же комбинации полиэтиленимина (ПЭИ) – 0,5 – 2 мг/л и сульфата алюминия 4 – 12 мг/л обеспечивает степень очистки сточных вод от нефти на уровне 97 – 99 %, что вполне сравнимо с биологической очисткой.

Флокулянты на основе винилпиридинов (ВА-2, ВПС-11, ВПС-47, ВПК-101 и др.) по эффективности очистки занимают промежуточное значение (70 – 75 % по нефти и 80 – 93 % по взвешенным веществам).

Конструктивно подобные установки состоят из реагентного хозяйства, смесителей, камер хлопьеобразования и отстойных систем.

Реагентное хозяйство начинается с растворных баков в которые подаётся водопроводная или очищенная вода, а также сам реагент. Баки должны иметь коническое днище для облегчения удаления осадка. Перемешивание осуществляют либо мешалкой, либо воздухом. Высокомолекулярные флокулянты, например ПАА, до подачи в растворные баки предварительно диспергируют в небольшом количестве воды в отдельной ёмкости с помощью высокоскоростных пропеллерных мешалок. Объём растворного бака 0,5 – 1,0 суточного потребления. Концентрация полученного раствора 15 – 40 %.

Раствор реагента из растворного бака перекачивается (перепускается) в расхоный резервуар, где его концентрация доводится до 3 – 7 % для коагулянта и 0,1 – 0,5 % для флокулянта и с помощью гидроциклона Ø 75 мм полностью удаляют частицы осадка с размерами больше 20 мкм. Объём расходного бака 10 – 20 мин. потребности.

Понижение концентрации реагента повышает надёжность его равномерного распределения в сточной воде.

Приготовленные растворы подаются в исходную сточную воду дозировочными насосами в специальные смесители. Различают безнапорные и напорные смесители. К первым относят ершовые смесители, лотки Паршаля, резервуары с принудительным перемешиванием, а так же распределительные чаши с турбулентным режимом. Ко вторым относят трубы Вентури, эжекторы, диафрагмы, статические смесители и т.п.

Что касается камер хлопьеобразования, то наибольшее распространение получили камеры следующих типов: перегородчатые, вихревые, водоворотные и лопастные.

Перегородчатые камеры представляют собой резервуар, разделённый перегородками на ряд коридоров, последовательно проходимых водным потоком. Одновременно камеры выполняют и отстойную функцию.

Вихревые камеры представляют собой конусное сооружение в нижнюю часть которого, как правило, тангенциально, вводится исходная смесь, поднимающаяся в верхнюю часть сооружения к выходной трубе по спирали. Отстойную функцию камера выполнять не может.

В водоворотной камере исходная смесь опускается по спирали сверху вниз в внутреннем цилиндрическом аппарате, имеющем конусное днище для сбора и вывода осадка, а затем, сменив направление движения, поднимается вверх к выводному устройству по кольцевому зазору между внутренним и внешним цилиндром.

Основным достоинством рассмотренных камер является полное отсутствие перемешивающих механизмов. Но, зато, турбулентные потоки быстро затухают, а стоит увеличить скорость ввода и в начальных зонах аппаратов хлопья перестают образовываться.

Поэтому, в зарубежной практике более широкое распространение получили камеры хлопьеобразования с механическим перемешиванием лопастными мешалками на горизонтальном или вертикальном валу (рис.112 – 114). Более того, эти камеры, как правило, соединены с отстойными системами.

Дальнейшее совершенствование процесса коагуляции связано с образованием свежего раствора коагулянта непосредственно в камере смешения или осаждения при электролизе сточных вод за счёт растворения Al или Fe – анода. Конструкция типичного электрокоагуляционного аппарата приведена на рис.121. Сточная вода через камеру подачи воды 1 проходит перфорированный катод 2 и ряд перфорированных анодов 3, изготовленных из двух частей, соединённых между собой механически и электрически.

Рис.121. Схема электрокоагулятора.

Одна из частей (катод) изготавливается из графита, вторая (анод) из железа или алюминия. Электроды разделены асбестовыми перегородками 4. Такая конструкция позволяет за счет растворения анода получить раствор с высокой концентрацией коагулянта, который через камеру отвода воды направляется в отстойник. Интенсифицировать очистку сточных вод в таких устройствах можно продувая воздухом межэлектродное пространство, что предотвращает пассивацию электродов и образование осадка на их поверхности. Более того, часть осадка из отстойника можно возвращать в процесс, подавая его в сточную воду перед электрокоагулятором, что снижает электропотребление примерно на 25 %. Наибольшее распространение получили электрокаогуляторы ГИПРОВостокНефти и ВНИИПКНефтехима, которые способны понижать концентрацию взвешенных частиц в сточной воде от 500 – 8000 мг/л до 15 – 550 мг/л, а нефти от 300 – 7500 мг/л до 5 – 25 мг/л. Из импортных установок можно назвать продукцию американской фирмы Форд Мторс.

е) электрические методы

Они, в основном, представлены электрофлотацией и электрокоагуляцией, рассмотренными в соответствующих разделах. Однако, оба этих метода не в состоянии удалить нефтяные глобулы с размерами менее 2,5 мкм, общее содержание которых может быть весьма значительным. Справиться с подобными загрязнениями можно с помощью следующих подходов:

- электрофорез – представляет собой фильтр или любое сборное устройство, расположенное в электрическом поле. Направление фильтрации (движения потока) должно совпадать с направлением силовой линии электрического поля. В этом случае, коллоидные частицы будут двигаться в противоположном направлении, концентрируясь у анода, где и задерживаются фильтром или сборным устройством. При напряженности электрического поля 5000 – 6000 В/м за 20 мин глобулы перемещаются примерно на 0,2 м, что вполне достаточно для их удаления. В результате, остаточное содержание нефти в сточной воде понижается до 1,9 – 3,4 мг/л. Монтируют подобные устройства, как правило, прямо в электрофлотаторах.

- электролиз – представляет собой камеру, разделённую полупроницаемой мембраной, изготовленной из стеклоткани, на две камеры – анодную и катодную в которых размещены соответствующие электроды. Анолит обладает кислой реакцией, католит – щелочной. При изменении рН сточной воды устойчивость дисперсной системы нарушается и загрязнения могут быть легко удалены последующей флотацией, после чего можно нейтрализовать воду до исходного значения рН, смешивая её с водой из другой камеры. Можно поступить и по другому: добавит в исходную сточную воду коагулянт и обработать её в катодной камере, а затем нейтрализовать как в предыдущем случае. Можно последовательно обработать воду пузырьками кислорода в анодной камере и водорода в катодной и т.п.

- электрические поля – при попадании исходной сточной воды в неоднородное электрическое поле (в этом отличие от электрофореза) происходит разрушение двойного электрического слоя, окружающего глобулы, и до 95 % их скапливается в области с максимальной напряженностью поля, где они и задерживаются. Конструкция типичного подобного устройства приведена на рис. 122.

Рис.122. Схема устройства для обработки сточной воды электрическими полями

Устройство состоит из сетчатого катода 1, основного – 2 и дополнительного анода 3, размещенных в диэлектрическом корпусе 4 и подключенных к источнику питания 5. Пространство между электродами заполнено частицами эластичного неэлектропроводного органического волокна с повышенной диэлектрической проницаемостью и поляризуемостью 6. В электрическом поле волокна диэлектрика поляризуются, образуя положительные и отрицательные связанные заряды, на которых и закрепляются частицы загрязнений под действием электростатических сил. Остаточное содержание нефти в воде не превышает 1 –2 мг/л. Для каждого размера глобул необходима своя напряженность поля, поэтому для полидисперсных систем приходится устраивать несколько ступеней сорбента, ступенчато повышая на них напряженность поля.

- электромагнитные поля – исходную сточную воду пропускают через слой порошка магнетита, поверхность зерен которого гидрофобизована кремнийорганическими соединениями. Порошок расположен между электромагнитами. В результате, за одну минуту исходная сточная вода очищается до остаточного содержания нефти не более 5 – 6 мг/л.

- электрические разряды – под действием разрядов (напряжение до 1000 в) разрушается практически любая дисперсная система, после чего, загрязнения легко могут быть удалены любым известным методом, например, коагуляцией.

Итак, мы закончили рассмотрение методов очистки сточных вод от суспензированных и эмульгированных примесей.

Очистка сточных вод (промышленныхх) от растворенныхх примесей в нефтяной и газовой промышленности представлена намного скупее. Поэтому, мы ограничимся рассмотрением лишь самых существенных моментов.

Лекция № 32

ж) Сорбционные методы

Они позволяют очищать сточные воды до любого требуемого уровня, вплоть до уровня ПДК, без внесения в воду вторичных загрязнений и применимы для удаления как растворимых, так и эмульгированных загрязнений.

Сорбция – это процесс поглощения твёрдым телом или жидкостью какого – либо вещества из некой среды. При использовании жидкости процесс носит название экстракции и встречается крайне редко. В основном используются твёрдые вещества – адсорбенты, которых известно великое множество. Но наибольшее распространение получил гранулированный активированный уголь (ГАУ) марок: КАД – иодный, АГ – 3, БАУ, ДАК, АГМ, причём, для удаления нефти наиболее эффективны БАУ и ДАК с размерами гранул > 0,1 мм.

Аппаратурное оформление процесса – традиционно: напорные фильтры с плотным слоем ГАУ, перед которым механические фильтры. Диаметр таких фильтров может достигать 3,6 м. Как правило, установка состоит из двух технологических ниток (работающей и резервной), каждая из которых содержит 2 – 3 последовательно соединённых фильтра с общей толщиной ГАУдо 8 м. Оптимальная скорость фильтрации обычно находится в диапазоне 4 – 10 м/ч. Существует 3 основных способа регенерации сорбентов: химический, низкотемпературный и термический.

Химическая регенерация – обработка отработанных углей растворами реагентов, смывающих загрязнения – в нефтяной промышленности распространения не получила.

Низкотемпературная регенерация это нагрев ГАУ (часто прямо в фильтрах) до 300 – 3200С в токе газа – носителя, смешанного с водяным паром. В этом случае, за 20 – 40 минут можно удалить большинство нефтяных компонентов, кроме, разумеется, смол и асфальтенов.

Термическая регенерация связана с прокалкой в течении порядка 30 минут ГАУ в парогазовом потоке при температурах до 10000С. В этом случае, уголь приходится перегружать чаще всего в барабанные вращающиеся печи серии ПВ-07. Разумеется, механические примеси и образующийся нефтяной кокс невозможно удалить даже в этих условиях. Потери ГАУ за один цикл такой регенерации достигают 15 %. Лучшие марки ГАУ выдерживают порядка 10 регенераций.

Кроме ГАУ используют: цементный порошок, древесные опилки, обработанные парафинами, синтетические пористые материалы, перлит, кокс, каменные угли и т.п. Подобные материалы, как правило, не регенерируют.

з) Биологическая очистка

Суть биологической очистки сводится к разложению органических веществ специальными микроорганизмами. Считается, что микроорганизмы способны окислить все органические вещества, за исключением некоторых искусственно синтезированных и не имеющих аналогов в природе.

На биологическую очистку можно направлять сточные воды содержание в которых загрязняющих веществ строго ограничено (табл. 32).

Поэтому, перед биологической очисткой, как правило, воды очищают механическими и физико – химическими методами.

К недостаткам биологической очистки сточных вод можно отнести: прогрессивное нарастание массы микроорганизмов (активного ила); выделение в атмосферу ряда газов (в том числе и метана); а та же полную неспособность утилизации неорганических взвешенных веществ.

Для успешной деятельности микроорганизмов им необходимы биогенные компоненты – азот и фосфор. Поэтому промышленную сточную воду приходится либо смешивать с хоз-бытовыми стоками в соотношении не более чем 1:1, либо добавлять эти вещества в исходную воду.

Различают одно и двухступенчатую схему биологической очистки сточных вод (рис.123 и 124).

Рис.123. Одноступенчатая схема биологической очистки сточных вод

I- исходные сточные воды после механической и физико – химической очистки; II – очищенная вода; III – раствор биогенных компонентов; IV – воздух; V – воздух или кислород; VI – возвратный активный ил; VII – избыточный активный ил; VIII – иловая вода; IX – уплотненный ил на дальнейшую обработку.

1. Установка биогенной подпитки; 2. Смеситель; 3. Аэротенки или окситенки; 4. Воздуходувная или кислородная станция; 5. Отстойник; 6. Фильтр; 7. Насосная станция; 8. Илоуплотнители.

Таблица № 32

ПДК загрязняющих веществ, поступающих на биологическую очистку сточных вод

| Вещество | ПДК, мг/л | Степень удаления при полной очистке, % |

| Нефть и нефтепродукты Общая минерализация Сульфиды Синтетические ПАВ (биологически мягкие): анионные неионогенные Промежуточные ПАВ: анионные неионогенные Деэмульгаторы: АНП-2 Дисольван-4411 ДС-РАС НЧК ОЖК ЧНПЗ-59 Алюминий (ион) Бензол Гексаметафосфат натрия Диметилфорамид Сульфат аммония (в пересчете на N2) Дихлорметан Диэтаноламин Ингибитор коррозии ИКБ-4В Изопропилбензол Железо Карбамид Ксилол Медь МЭА As Ni Hg Pb Тиосульфаты Толуол Фенол Хлорбензол Cr+3 Цианиды (кроме ферроцианидов) Zn | до 10000 25 – 50* 500 – 1000* 250 – 350* 0,5 0,1 0,5 0,005 0,1 2,5 1,5 | 85 – 90 - 99,5 – 100 1,7 - - - - 99,5 - - - - - - - - - 99,5 - - |

· - меньшее число – одноступенчатая очистка; большее – двухступенчатая.

Рис.124. Двухступенчатая схема биологической очистки сточных вод

I – исходные сточные воды после механической или физико-химической очистки; II – хоз-бытовые сточные воды или раствор биогенных компонентов; III – воздух; IV – возвратный активный ил; V – избыточный активный ил; VI- суммарный избыточный активный ил; VII – уплотнённый ил на дальнейшую обработку; VIII – иловая вода; IX – очищенная вода.

1. Смеситель; 2. Аэротенки первой ступени; 3. Воздуходувная станция; 4. Отстойник первой ступени; 5. Насосная станция; 6. Илоуплотнитель; 7.Аэротенки второй ступени; 8. Отстойник второй ступени; 9. Биологический путь; 10. Контактные резервуары; 11. Хлоратная установка.

Основными сооружениями биохимической очистки служат аэротенки. Как правило, это аэротенки с рассредоточенным впуском сточных вод и аэротенки смесители. Аэротенки вытеснители чаще всего применяют на второй ступени очистки.

Биологические фильтры практически не нашли применения.

Биологические пруды применяют только для доочистки биохимически очищенных сточных вод, да и то только в случае сброса сточных вод в открытые водоёмы. В этом случае, содержание нефти удаётся понизить до 0,6 – 2,3 мг/л.

Характерным примером уровня очистки сточных вод биологическим методом может служить таблица № 33.

Таблица № 33

Показатели очистки сточных промышленных вод по одноступенчатой биологической схеме

| Показатели | Концентрация загрязнений | |

| до биологической очистки | после биологическ.очистки | |

| ХПК, мг/л БПК5, мг/л БПКполн, мг/л Нефть, мг/л Фенолы, мг/л Взвешенные вещества, мг/л Азот аммонийный, мг N2/л Фосфор, мг Р/л РН Растворённый кислород, мг/л | 170 – 400 60 – 130 100 – 250 до 25 5 – 9 30 – 40 25 – 30 отсутствие 7 – 8,5 - | - 2 – 3 5 – 7 2 – 3 - 4 – 6 - 0,5 – 0,8 6,9 – 8,5 1,5 |

Вопрос № 3. Технологические схемы подготовки промышленных сточных вод.

Поиск по сайту: