|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Абсорбционный метод

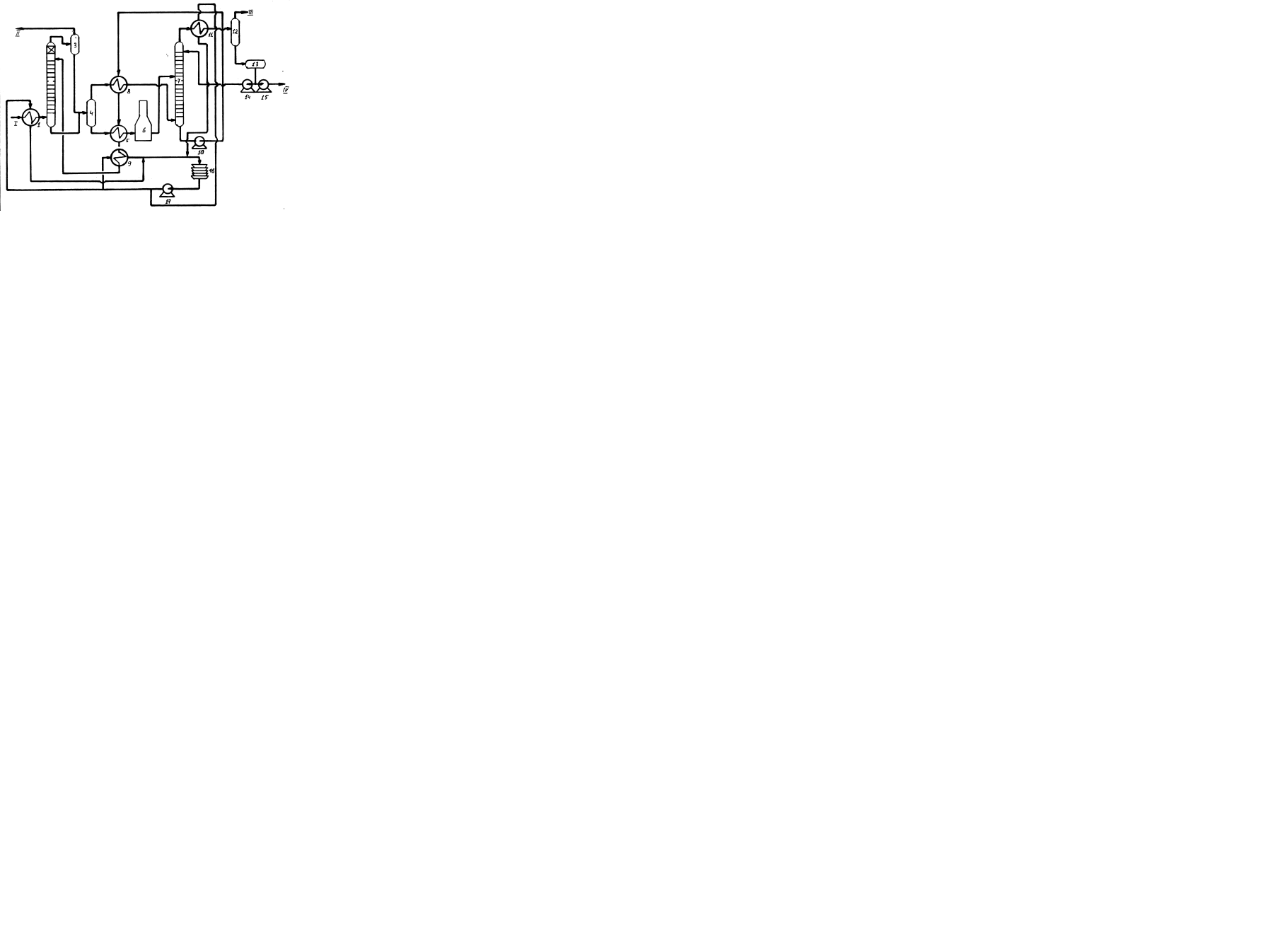

Наибольшее распространение получила так называемая маслоабсорбционная установка (рис.67.).

Нефтяной газ потоком I через водяной холодильник 1 подаётся в кубовую часть тарелчатого абсорбера 2, орошаемого лёгким веретённым или трансформаторным маслом с температурой порядка 30°С давление в абсорбере не ниже 10 атм. В результатемассообмена углеводороды С3+высш растворяются в масле, а отбензиненный газ потоком II через газовый сепаратор 3 покидает установку. Жирный абсорбент поступает в выветриватель 4, где вследствии снижения давления до 1,5 - 2 атм. из него выделяются увлеченные углеводороды С1 и С2, которые после подогрева регенерированным маслом в теплообменнике 8, подаются в нижнюю часть десорбера 9 для интенсификации процесса регенерации вследствии интенсивного кипения и перемешивания. Жидкая фаза из выветривателя тоже подогревается в теплообменнике 5 и печи 6 и с температурой порядка 250°С подаётся в среднюю часть тарелчатого десорбера, работающего при атмосферном давлении. В подобных термобарических условиях от масла отгоняются все ранее поглощенные компоненты, после чего регенерированный абсорбент с помощью насоса 10 прогоняется через теплообменники 8 и 5, где отдаёт своё тепло и после охлаждения в водяном холодильнике 9 возвращается в процесс. Паровая фаза с верхней части десорбера 7 про ходит водяной конденсатор-холодильник 11 и поступает на разделение в сепаратор 12 из которого углеводороды С1 и С2 потоком III отводятся на местные нужды, а газовый бензин накапливается в рефлюксной ёмкости 13 откуда насосами 14 и 15 частично подастся на орошение десорбера, а частично потоком IV выводится как товарный продукт. Хладоагентом в холодильниках 1, 9 и 11 служит хим. обессоленная вода, циркулирующая с помощью насоса 17 между ними и градирней 16.

Опытным путём установлено, что чем легче абсорбент, тем с более высокой селективностью идёт процесс, хотя для этого требуются всё более жесткие условия, да и его потери в десорбере выше. Поэтому в последнее время масло в подобных установках стали заменять на дизельное топливо, стабильный конденсат и даже реактивное топливо, что позволило при 10 - 30°С и давлении 35-70 атм в абсорбере довести степень извлечения С3Н8 до 40 - 50 %, С4Н10 до 95 -100 % газового бензина. Ранее подобные результаты абсорбционным методом были недостижимы.

Рис.67. Технологическая схема маслоабсорбционной установки.

Лекция № 20

Вопрос 6. Одоризация газа

Газ, очищенный от агрессивных примесей, осушенный и отбензиненный не имеет ни запаха, ни цвета, ни вкуса. Поэтому, обнаружить его утечку довольно трудно. Для обеспечения возможности быстрого обнаружения утечки газа при его транспортировании и использовании газ одоризируют, т.е. придают ему определённый запах. Для этой цели в поток газа вводят специальные вещества - одоранты.

Одорант должен обладать следующими свойствами:

1. Сильным (даже при малых концентрациях), резким и достаточно характерным запахом, отличающимся от других запахов.

2. Физиологической безвредностью при тех концентрациях, которые нужны для придания газу ощутимого запаха.

3. Реагент не должен оказывать агрессивного воздействия на металлы и другие материалы, применяемые в конструкциях, с которыми соприкасается одоризованный газ.

4. Малой растворимостью в воде и жидких углеводородах.

5. Не должен слишком сильно поглощаться почвой, а в помещениях не должен создавать стойкий, медленно исчезающий запах.

6. Продукты сгорания одоранта не должны заметно ухудшать санитарно-гигеенические условия в помещениях.

7. Должен быть недорогим и недифицитным.

Известно, по крайней мере, несколько десятков веществ, отвечающих приведённым требованиям. Ими служат, как правило, S-содержащие соединения: тиолы (меркаптаны) – метан и этан тиолы; пенталарм (смесь этан и пентан тиолов); сульфиды – каптан (N – трихлорметил тио-1,2,3,3 тетрагидрофталимид); диметил и диэтилсульфиды, тетрагидротиофен и т.д.

Более интенсивным и устойчивым запахом по сравнению с отдельными составляющими обладают смеси из нескольких одорантов.

В России в качестве одоранта наиболее широко при меняется этилмеркаптан (C2H5-SH).

Среднегодовая норма одоранта для газа, предназначенного для коммунально-бытовых потребителей, составляет 16 г/1000 м3 газа при ст.ус. Летом расход одоранта обычно бывает вдвое меньше, чем зимой.

Барботажный одоризатор «а» работает по принципу насыщения части отведённого газа парами одоранта в барботажной камере. Создаваемый диафрагмой 19 перепад давления в газопроводе 18, обеспечивает поступление газа из газопровода по трубе 2 в барботажнуто камеру 6. Вводная трубка 4 заканчивается в этой камере барботажным колпачком 5, опущенным в слой одоранта. Камера 6 установлена внутри горизонтального цилиндрического корпуса 7 одоризатора. Из камеры, насыщенный одорантом газ проходит вдоль корпуса и за отбойной перегородкой 15 выходит в газопровод. Уровень одоранта в камере 6 поддерживается поплавковым регулятором 3, обеспечивающим автоматически подачу одаранта в камеру из ёмкости 9, где хранится расходный запас одоранта. Она установлена непосредственно на корпусе одоризатора. По мерному стеклу 14 наблюдают за расходом одоранта. Трубка 10 служит для уравнивания в ёмкости и барботажной ёмкости давления, которое контролируется манометром 11. Вентиль 13 предназначен для выпуска газа при переодическом заполнении ёмкости одорантом. При помощи вертиля 17 в конце смены выпускают механически увлечённый жидкий одорант. Ёмкость 9 заполняется одорантом при помощи газа. Бочку с одорантом с одной стороны соединяют с газопроводом через вентиль 1, а с другой с вентилем 12. Под давлением газа одорант перетекает в ёмкость. Вентиль 8 служит для опорожнения ёмкости. Степень одоризации газа регулируется при помощи вентиля 16, которым можно изменять количество газа, проходящего через одоризатор.

Капельный одоризатор служит для ввода одоранта в виде капель или тонкой струи. Из промежуточной ёмкости 8 одорант под давлением газа через фи льтр 2 поступает в бачок 3. Ёмкость 8 снабжена предохранительным клапаном 5. Давление гача, необходимое для продавливания одоранта из ёмкости 8 в бачок 3 поддерживается редуктором 7 и контролируется манометром 6. Уровень одоранта в бачке контролируется по мерному стеклу 4. Из бачка одорант по трубопроводу через второй фильтр 2 и калиброванное сопло 1 впрыскивается в газопровод 10 за диафрагмой 9. Перепад давления в диафрагме менястся в зависимости от расхода газа по газопроводу, что обеспечивает соответствующее изменение расхода реагента.

Вопрос 7. Извлечение из газа ценных компонентов

Под ценными компонентами в природных и попутных газах понимают прежде всего гелий, имеющий стратегическое значение, и другие благородные газы.. Любой углеводородный газ должен направлятъся на их извлечение, если содержание гелия превышает 0,02 % об.

Технология извлечения названных компонентов базируется либо на дистилляционных методах, применяемых к предварительно сжиженному газу, (см.выше), либо на мембранных технологиях (см. выше), причём, в качестве мембран используются кварцевые стёкла определённых марок.

Тема V. Подготовка нефти.

Вопрос 1. Общие сведения.

Нефть - это сложная смесь жидких алканов, нафтенов и ароматических углеводородов различной молекулярной массы, а также кислородных, сернистых и азотистых соединений. Кроме того, нефть часто характеризуется значительным содержанием твёрдых углеводородов нормального строения (парафинов).

Кислородные соединения содержатся в нефти в виде нафтеновых кислот и асфальто-смолистых веществ.

К сернистым соединениям относятся H2S, R-SН, сульфиды, дисульфиды, тиофены, тиофаны, а также полициклические сернистые соединения разнообразной структуры.

Азотистые соединения представлены в основном гомологами пиридина, гидропиридина и гидрохинона.

Компонентами нефти являются также газы, растворённые в ней, вода и минеральные соли.

Содержание газов (в основном углеводородных) колеблется от десятых долей % до 3 % маc.

Содержание минеральных веществ составляет десятые доли % маc.

Содержание воды колеблется от 0 до 99,99 % маc.

Минеральные вещества представлены в основном солями, растворёнными в воде, и сухим коллоидным порошком, а также металлоорганическими соединениями (преимущественно с тяжелыми металлами).

Кроме того, нефть может содержать продукты коррозии, частицы коллектора и реагенты, применяемые при нефтедобыче.

Мировая доля лёгких нефтей с плотностью до 870 кг/м 3(ст.ус.) колеблется в районе 60 %;

мировая доля средних нефтей с плотностью от 871 до 910 кг/м3 (ст.ус.) составляет величину порядка 31%;

Температура вспышки колеблется от -35°С (и даже ниже)до+120°С.

В России с 1981 г. принята следующая, так называемая. технологическая классификация нефтей. в соответствии с которой каждой нефти присваевается индекс из пяти цифр.

Прежде всего, нефти делят на классы (в зависимости от общего содержания серы):

1 класс: не более 0,5 % мас.;

2 класс: от 0,51 до 2,00 % мас.;

3 класс: свыше 2,00 % мас.

Затем, нефти делят на типы, в зависимости от со держания в них фракций, выкипающих до 350°С:

1 тип: не менее 55 % об.;

2 тип: от 45 до 54,9 % об.;

3 тип:: менее 45 % об.

После этого, нефти делят на группы (в зависимости от содержания в них базовых масел в расчете на нефть):

1 группа: не менее 25 % об.;

2 группа: от 15 до 24,9 % об.;

3 группа: менее 15 % об.

После чего, нефти делят на подгруппы (в зависимости от индекса вязкости базовых масел) под которым понимают отношение:

(22)

(22)

где:

- вязкость испытуемой нефти при 37,80С

- вязкость испытуемой нефти при 37,80С

- вязкость соответствующей фракции из нефти Мексиканского побережья при 37,8°С, имеющей при 98,8°С ту же вязкость, что и испытуемая нефть при 98,8°С. (Нефти Мексиканского побережья условно присвоен ИВ = 0).

- вязкость соответствующей фракции из нефти Мексиканского побережья при 37,8°С, имеющей при 98,8°С ту же вязкость, что и испытуемая нефть при 98,8°С. (Нефти Мексиканского побережья условно присвоен ИВ = 0).

Н - вязкость соответствующей фракции из нефти Пенсильвании при 37,8°С, имеющей при 98,8°С ту же вязкость, что и испытуемая нефть при 98,8°С. (Нефти Пенсильвании условно присвоен ИВ = 100).

Чем выше индекс вязкости, тем меньше изменяется вязкость нефти с изменением температуры.

1 подгруппа: ИВ не менее 95;

2 подгруппа: ИВ от 90 до 95;

3 подгруппа: ИВ от 85 до 89,9;

4 подгруппа: ИВ менее 85

Наконец, нефти делятся на виды (в зависимости от содержания твердых парафинов):

1 вид: содержание парафинов не более 1,5 % мас.

2 вид: содержание от 1,51 до б % мас.;

3 вид: содержание парафинов более 6 % мас.

Используя данную классификацию можно составить индекс для любой промышленной нефти. Например, Туймазинская нефть - 2.2.3.3.2; Узенская -1.3.3.1.3, Эту классификацию применяют для сортировки нефгей при направлении ее на переработку по соответствующей схеме (топливной или масляной), а также для учета качества при планировании добычи, транспорта и хранения.

За рубежом нефть классифицируют, в основном, по плотности и содержанию серы.

Существует три пути утилизации добытой нефти:

1. Откачка на нефтеперерабатывающие и нефтехимические предприятия (основное количество);

2. Поставка на нефтеперевалочиые нефтебазы и системы магистрального транспорта;

3. Поставка на экспорт.

Во втором случае качество нефти определяется соответствующим договором, заключенным между поставщиком и потребителем, допускающим отклонение от основного нормативного документа (см. ниже) в любую сторону. В третьем случае нефть сдается с нормированием ряда дополнительных показателей по сравнению с основным нормативным документом (см.ниже) с учетом особенностей страны потребителя. Качество нефти, предназначенной для нефтеперерабатывающей и нефтехимической промышленности, регулируется ГОСТ 9965-76 «Нефть для нефтеперерабатывающих предприятий», в соответствии с которым с учётом последних дополнений, введенных с 1.06.90 г. товарная нефть в зависимости от массовой доли общей серы подразделяется на три класса:

1 класс: Малосернистая нефть (до 0,60 % мас.);

2 класс: Сернистая нефть (от 0,61 до 1,80 % мас)

3 класс: Высокосернистая нефть (более 1,8 % мас.).

Определение массовой доли серы допускается проводить по ГОСТ 1437-75 или ГОСТ 3877-88, а также допускается применение автоматических лабораторных или поточных анализаторов содержания серы, прошедших гос.испытания или метрологическую аттестацию и обеспеченных средствами и методами поверки.

В зависимости от плотности при 20"С каждый класс нефти подразделяют на 4 типа:

1 тип: лёгкие нефти (не более 850 кг/м3);

2 тип: первые средние нефти (от 850,1 до 865 кг/м3);

3 тип: вторые средние нефти (от 865,1 до 885 кг/м3);

4 тип: тяжёлые нефти (более 885 кг/м3).

Определение плотности допускается по ГОСТ 3900-85. Допускается производить определение плотности при температуре, с которой отобрана проба, с последующим пересчётом плотности к 20°С.

Каждый тип нефти подразделяется на 3 группы (см.табл.12).

Полная маркировка товарны††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††††стых солей 72 мг/дм3 и массовой долей воды 0,3 % (группа 1) и т.д. маркируется как 2.1.1.

Нефти, не отвечающие данному ГОСТу должны разбавляться другими нефтями вплоть до достижения требуемых показателей и лишь затем откачиваться на НПЗ.

Исключение делается лишь для так называемых уникальных нефтей. поставляемых на переработку отдельно, независимо от их соответствия данному ГОСТу. Перечень подобных нефтей России и стран СНГ даётся в табл.13.

Табл.12.

Характеристики товарных нефтей

| № п.п. | Наименование показателей | Норма для группы | Метод испытания | ||

| Концентрация хлористых солей, мг/дм3 Массовая доля воды, % не более Массовая доля механических примесей, % не более Давление насыщенных паров, кПа (мм.рт.ст), не более Массовая доля парафина, % не более Фракционный состав, % об.не менее: до 2000С до 3000С до 3500С | 0,5 0,05 66,7 (500) | 1,0 0,05 66,7 (500) | 1,0 0,05 66,7 (500) | ГОСТ 21534-76 ГОСТы 2477-65, 6370-83, 14203-69 ГОСТ 6370-59 ГОСТ 17556-52 ГОСТ 12851-85 ГОСТ 2177-82 ГОСТ 99655-76 |

Табл.13.

Перечень уникальных по физико–химическому составу нефтей России и стран СНГ, поставляемых на переработку отдельно

| № п.п. | Наименование нефтей | Признак уникальности |

| Анастасиевско-троицкая IVгоризонта Узенская, Желтыбайская и их смеси Тенгизская Жанажольская Кенкиякская Азербайджанские нефти Ярегская Эмбинские Мартышкенские Нефти Варьеганской группы месторождений Нефти Красноленинской группы месторождений Шаимская нефть Сахалинская нефть Нефти Северного Кавказа и Грузии Жирновская (карбон) Саратовская Нефти Архангельской обл., Коми, Прикаспийской впадины Туркменские нефти Бузачинские Нефти для дорожных работ | Масляная, особо малосернистая, с низкой температурой застывания Имеют высокое содержание парафина, особо низкое содержание серы и высокую температуру застывания Особо высокое содержание H2S и R-SH, большое количество лёгких фракций Повышенное содержание H2S, светлых фракций и масел Тяжелая масляная нефть Малосернистые масляные нефти с высоким содержанием нафтеновых углеводородов Особо тяжелая шахтной добычи Малосернистые, масляные с повышенной концентрацией минеральных веществ Особо малосернистые нефти с повышенной концентрацией минеральных веществ Особо малосернистые, лёгкие нефти с повышенным содержанием легких углеводородов Лёгкие, малосернистые масляные нефти с большим содержанием легких углеводородов Масляная лёгкая нефть Тяжелая малосернистая нефть с высоким содержанием светлых фракций Особо малосернистые нефти с большим содержание светлых фракций Особо малосернистая с большим содержанием светлых фракций Особо малосернистая с большим содержанием светлых фракций Содержат много парафина, имеют высокую температуру застывания Особо малосернистые (для производства кокса) Тяжелые сернистые нефти с высоким содержанием ванадия и никеля Особо тяжелые, высокосмолистые нефти |

Недостатки действующего ГОСТа очевидны:

1. Нормированию подвергаются только хлористые соли, хотя известно, что содержание сульфатных солей иногда может превышать содержание солей хлористых.

2. Не нормируется содержание сероводорода и меркаптанов, хотя именно они, а не «общая сера» являются основными источниками коррозии.

3. Не нормируется содержание металлов, хотя их соединения не только являются основными носителями вязкости, но и основным источником зольности и цветности нефтепродуктов.

Поскольку, ни одна добываемая нефть, как правило, не соответствует всем изложенным выше требованиям, добывающие организации вынуждены заниматься доведением нефти до требуемых кондиций.

Подготовка нефти сводится к следующим процессам:

1. Обезвоживание и обессоливание нефти;

2. Очистка нефти от механических примесей;

3. Стабилизация нефти;

4. Очистка нефти от агрессивных примесей

5. Деметаллизация нефтей

Вопрос № 2. Обезвоживание и обессоливание нефти

а) Водо-нефтяные эмульсии, их основные свойства и классификация

В подавляющем большинстве случаев добыча нефти сопровождается извлечением на поверхность пластовой воды, содержание которой колеблется в очень широком диапазоне (от долей % до 99 % мас.и более). Пластовая вода, как правило, в значительной степени минерализована хлоридами Na, Mg и Ca (до 2500 мг/л смеси солей даже при наличии в нефти всего 1 % воды), а так же сульфатами и гидрокарбонатами и содержит механические примеси. Кроме того, в самой нефти может содержаться (в виде коллоидного порошка) немалое количество идентичных солей и механических примесей.

В пластовых условиях нефть и вода представляют собой двухфазную непрерывную систему, компоненты которой хотя и граничат друг с другом. Но совершенно не подвержены взаимопроникновению с образованием дисперсного состояния (разумеется, за исключением ничтожной взаимной растворимости).

В то же время, любой из известных способов добычи нефти сопровождается интенсивным перемешиванием в скважине водо-нефтяной смеси, в результате чего происходит диспергирование, приводящее к образованию так называемых водо-нефтяных эмульсий, под которыми понимают уже дисперсную систему, состоящую из двух взаиморастворимых жидкостей, одна из которых (дисперсная фаза) распределена в другой (дисперсионная среда) в виде капель.

Разумеется, подобное диспергирование требует определённых энергетических затрат, которые тем выше, чем глубже диспергирование. Работа, затраченная на диспергирование, преобразуется в так называемую свободную поверхностную энергию, которая концентрируется на поверхности раздела фаз (принцип сохранения энергии) и более известна под названием поверхностного натяжения с размерностью н/м или Дж/м2. Понятно, что работа, затраченная на диспергирование, существенно выше поверхностного натяжения, т.к.подавляющая часть использованной энергии расходуется на побочные процессы и рассеивается в окружающем пространстве.

Поскольку любая система согласно 2-го начала термодинамики всегда стремится к минимуму свободной энергии водо – нефтяные эмульсии представляют собой термодинамически неустойчивые образования, стремящиеся к саморазрушению. Причём, с ростом температуры поверхностное натяжение всегда уменьшается, вследствии ослабления сил молекулярного притяжения. Обусловленного увеличением среднего расстояния между молекулами. Известно так же, что чем больше взаиморастворимы жидкости, образующие эмульсию, тем меньше поверхностное натяжение.

Различают седиментационную и агрегативную устойчивость водо – нефтяных эмульсий.

Под седиментационной устойчивостью понимают способность системы противостоять оседанию или всплытию частиц дисперсной фазы под действием стоксовых сил. Эта устойчивость прямо пропорциональна вязкостным характеристикам дисперсионной среды и обратно пропорциональна разности плотностей нефти и воды, а также квадрату радиуса частиц дисперсной фазы.

Под агрегативной устойчивостью эмульсий понимают способность частиц дисперсной фазы сохранять свои исходные размеры при взаимном столкновении, или столкновениями с границами раздела фаз, или стенками сосуда. Причём, потеря седиментационной устойчивости, приводящая к полному разрушению водо – нефтяных эмульсий, как правило. начинается с коалесценции частиц дисперсной фазы, т.е. с их слияния в агрегаты, состоящие из 2 и более глобул.

Особо подчеркнём, что наблюдающаяся на практике устойчивость водо-нефтяных эмульсий вовсе не противоречит 2 началу термодинамики, ибо даже в самой устойчивой эмульсии непрерывно идут процессы саморазрушения, но их кинетические характеристики могут быть настолько малыми, что человек воспринимает подобную систему как стабильную.

Современные теоретические представления о устойчивости водо – нефтяных эмульсий сконцентрированы в теории Дерягина – Ландау – Фервея – Овербека (так называемая теория ДЛФО), согласно которой относительная стабильность водо – нефтяных эмульсий обеспечивается, во – первых, электростатическим отталкиванием диффузных частей двойного электрического слоя, который образуется при адсорбции ионов на поверхности частиц; во – вторых, образованием на поверхности глобул дисперсной фазы мощной сольватной оболочки из молекул дисперсной среды, удерживаемой двойным электрическим слоем за счет поляризации; в – третьих, образованием на межфазных границах структурно – механических защитных слоёв, способных сопротивляться деформациям и разрушению, а так же способных «залечивать» дефекты защитного слоя, возникающие при соприкосновении частиц дисперсной фазы (расклинивающий эффект Ребиндера); в четвёртых, гидродинамическим сопротивлением вытеснению жидкой дисперсной среды из прослойки между сближающимися частицами. Вклад всех перечисленных факторов в устойчивость водо – нефтяных эмульсий далеко не одинаков. Решающее значение принадлежит образованию структурно – механических защитных слоёв.

Лекция № 21

Структурно – механические защитные слои создаются за счёт так называемых естественных эмульгаторов и механических примесей. Под естественными эмульгаторами (поверхностно – активными веществами) понимают такие соединения у которых взаимное притяжение между растворенными молекулами и молекулами растворителя меньше, чем взаимное притяжение самих молекул растворителя. В результате, молекулы эмульгаторов выталкиваются из объёма дисперсионной среды на поверхность частиц дисперсной фазы, где и адсорбируются, а это вызывает понижение свободной поверхностной энергии (поверхностного натяжения), т.е. устойчивость водонефтяной эмульсии повышается. К природным эмульгаторам относятся асфальтены, смолы, парафины, нафтеновые и жирные кислоты, а также эфиры. Обязательным условием строения молекул природных эмульгаторов является их дифильность, т.е. наличие двух частей - полярной группы и неполярного углеводородного радикала, имеющих большее сродство с водой и нефтью соответственно. В противном случае, молекулы подобных веществ не смогли бы удержаться на границе раздела нефть-вода, а растворились бы в одной из фаз. Поэтому, эму льгирующее действие подобных соединений тем выше, чем лучше сбалансированы между собой полярные и неполярные части молекул.

Многочисленные механические и мелкодисперсные примеси, добываемые вместе с продукцией скважин, как правило, способны смачиваться и нефтью и водой. Постепенно адсорбируясь на поверхности раздела фаз (или с внутренней или с наружной стороны частиц дисперсией фазы), эти вещества образуют мощную, так называемую «броню», надёжно стабилизирующую водо-нефтяную эмульсию.

Таким образом, для создания структурно-механи ческих защитных слоев необходимо время (от нескольких минут и даже секунд, до величин, порядка 20 часов). Этот период постепенного повышения стаби льности водо-нефтяных эмульсий называется старением. Причём, наиболее быстро стареют разгазируемая и охлаждаемая водо-нефтяная эмульсия, т.к. в этом случае в ней лавинообразно нарастает количество твёрдых коллоидных частиц, прежде всего парафинов.

Существует несколько общепринятых подходов к классификации водо-нефтяных эмульсий:

Согласно первого подхода различают так называемые эмульсии первого рода и эмульсии второго рода. Эмульсии первого рода состоят из дисперсных частиц нефти, распределённых в дисперсионной среде, которой служит вода. Эти системы также называют прямыми и обозначают как Н/В или М/В (масло в воде). Эмульсии второго рода состоят из дисперсных частиц воды, распределённых в дисперсионной среде, которой служит нефть. Эти системы так же называют обратными и обозначают как В/Н или В/М. Установлено, что тип образующейся эмульсии в основном зависит от соотношения объёмов нефти и воды. Дисперсионной средой обычно стремится стать та жидкость, объём которой больше.

Кроме вышеперечисленных основных видов водо-нефтяных эмульсий различают также так называемые множественные эмульсии и эмульсии Пиккеринга. Множественные эмульсии представляют собой глобулы эмульсии одного рода размещенные в эмульсии другого рода, которая, в свою очередь, может быть разбита на глобулы и вновь размещена в эмульсии другого рода и т.д. Подобные эмульсии достаточно редки, характеризуются высокой стойкостью, а их постепенное образование наблюдается, на пример, при попадании нефти на поверхность водоёма (так называемый «шоколадный мусс»), или при накапливании уловленной нефти в нефтеловушках (так называемая ловушечная эмульсия). Эмульсии Пиккеринга характеризуются особо высоким содержанием механических примесей, а значит, и особо высокой устойчивостью. Подобные эмульсии образуются, как правило, в технологических аппаратах на границе раздела фаз и более известны под названием промежуточных слоев, накопление которых способно свести массообмен к нулю и полностью нарушить любой технологический процесс.

Согласно второго подхода эмульсии классифицируют по концентрации дисперсной фазы. Различают разбавленные, концентрированные и высоко концентрированные эмульсии. В разбавленных эмульсиях концентрация дисперсной фазы не превышает 0,2 % об,; в концентрированных - 74 % об.; в высоко концентрированных не менее 74 % об.

Согласно третьего подхода эмульсии подразделяют на монодисперсные, т.е. состоящие из капель дисперсной фазы одного размера, и полидисперсные, т.е. состоящие из капель различного диаметра, к которым, как правило, и относятся водо-нефтяные эмульсии.

Наконец, согласно четвёртого подхода, эмульсии подразделяют на микрогетерогенные (частицы дисперсной фазы видны в оптический микроскоп) и ультрамикрогетерогенные (частицы дисперсной фазы не видны в оптический микроскоп). Водо-нефтяные эмульсии относятся к первому типу.

К основным физико-химическим свойствам водо - нефтяных эмульсий относят: дисперсность, вязкость, плотность, электрические свойства и стабильность.

Под дисперсностью водо-нефтяных эмульсий понимают величину обратную среднему диаметру частиц дисперсной фазы. Чем выше дисперсность эмульсии тем больше её удельная межфазная поверхность (отношение суммарной поверхности капелек к общему их объёму), а, значит, и свободная энергия. Поэтому устойчивость водо-нефтяных эмульсий прямо пропорциональна их дисперсности. При этом, оперируя понятием дисперсности, никогда не следует забывать, что в реальности существует некое распределение капель дисперсной фазы по дисперсности, которое может быть весьма многообразным. Степень дисперсности водо-нефтяной эмульсии определяется десятками параметров, но в первом приближении можно воспользоваться уравнением Колмогорова А.Н., позволяющим рассчитать так называемый критический (максимальный) диаметр капель дисперсной фазы, способных существовать в данных условиях;

(23)

(23)

где:

- поверхностное натяжение системы на границе нефть-вода;

- поверхностное натяжение системы на границе нефть-вода;

К - коэффициент, учитывающий соотношение вязкостей воды и нефти;

- плотность дисперсионной среды;

- плотность дисперсионной среды;

- масштаб пульсации параметров;

- масштаб пульсации параметров;

v - скорость эмульсии.

Изучению вязкости и плотности водо-нефтяных эмульсий было посвящено и до сих пор посвящается огромное количество работ, поскольку эти свойства являются основополагающими для расчета соот ветствующих транспортных систем. Детально эти свойства будут рассмотрены на практических занятиях.

Хотя нефть и вода в чистом виде - хорошие диэлектрики - проводимость нефти колеблется от 10-10 до 10-15 (Ом.см)-1; а воды от 10-7 до 10-8(Ом.см)-1 -даже незначительная примесь растворимых в воде солей или кислот увеличивает электропроводимость эмульсии В/Н в десятки раз, не говоря уже о эмульсии типа Н/В, которая просто становится проводником 2-го рода. При этом, при наложении электрического поля на водо-нефтяную эмульсию типа В/Н, капельки дисперсной фазы располагаются вдоль силовых линий, что приводит к резкому увеличению электропроводимости этих эмульсий. Явление это объясняется тем, что капельки воды имеют приблизительно в 40 раз большую диэлектрическую проницаемость, чем капельки нефти.

Устойчивость эмульсии определяется временем её существования и выражается очень простой формулой:

(24)

(24)

где:

- высота столба эмульсии;

- высота столба эмульсии;

- средняя скорость расслоения эмульсии.

- средняя скорость расслоения эмульсии.

Устойчивость водо-нефтяных эмульсий определяется не только дисперсностью и прочностью защитных оболочек, как сообщалось выше, но так же температурой и рН воды. С ростом температуры механическая прочность защитных оболочек, особенно состоящих из парафина и церезина, может быть снижена до нуля.

Увеличение рН значительно изменяет реологические свойства защитных слоев, облегчая их раразрушение.

б) Разрушение водо-нефтяных эмульсий

Любое разрушение водо-нефтяных эмульсий базируется на ослаблении защитных слоев, увеличении размеров капель дисперсной фазы и последующего отстоя.

На сегодняшний день известно множество технологических приёмов и технических устройств, позволяющих с помощью определённых воздействий на эмульсию или их комбинации вызвать её полное разрушение. При этом, самым эффективным считается использование так называемых деэмульгаторов, т.е. искусственно синтезированных ПАВ, способных вытеснить с поверхности частиц дисперсной фазы природный эмульгатор и разрушить «броню», но не способных стабилизировать вновь эмульсию любого типа, т.к. его молекулы не обладают структурно-механическими свойствами. Вытеснение же природных эмульгаторов и «брони» протекает в несколько стадий. Сначала молекулы деэмульгатора, обладая намного более высокой поверхностной активностью, адсорбируются на молекулах эмульгаторов и «брони», резко увеличивая их смачиваемость дисперсионной средой, куда они постепенно и вытесняются. А освобождённые места тут же заполняются молекулами деэмульгатора.

Количество известных деэмульгаторов уже перевалило за тысячу и продолжает стремительно нарос тать, что объясняется не только разнообразием физико-химических свойств нефтей и пластовых вод, но и всё расширяющимся набором способов добычи продукции и эксплуатации месторождений, включая бесконечное количество процессов подготовки нефти и воды, осуществляемых в многообразном оборудовании.

Существует три подхода к классификации деэму льгаторов.

Согласно первого подхода, все деэмульгаторы делятся на ионогенные (т.е. образующие ионы в водных растворах) и неионогенные (т.е. не образующие ионов в водных растворах). В основу такого деления положена ионная классификация Шварца и Перри, принятая в 1960 г. III Международным конгрессом по ПАВ в г. Кёльне.

Ионогенные деэмульгаторы в свою очередь подразделяются на анионоактивные, катионоактивные и амфотерные.

К анионоактивным относят вещества, молекулы которых при растворении в воде диссоциируют на положительно заряженный катион металла или водорода и носитель поверхностно-активных свойств - отрицательно заряженный гидрофобный анион, в состав которого входит основная углеводородная часть молекулы.

Типичным представителем этого класса являются: НЧК, Алкил-сульфат, Сульфонол-НП, АНП-2, Пентамин - 67 и др.

К катионоактивным ПАВ относятся вещества, диссоциирующие в воде на поверхностно активный катион и неактивный или малоактивный анион. В эту относительно малочисленную группу входят, в основном, соли алкиламинов, соли четырёхзамещённого аммония и соли пиридиновых соединений; например, Катапин-А.

К амфотерным ПАВ относятся вещества, в молекуле которых одновременно присутствуют основные и кислотные группы. В зависимости от рН среды эти вещества при диссоциации могут образовывать или анионоактивные, или катионоактивные ионы. Примером соединений этого класса могут служить высшие алкиламинокислоты.

Неионогенные деэмудьгаторы, в свою очередь, подразделяются на водо- и нефтерастворимые. Примерами подобных соединений могут служить: дипроксамин-157; ОП-10; дисольван-4411; прокса-мин-385 и др.

Неионогенные деэмульгаторы применяются исключительно для разрушения эмульсии типа В/Н и они при этом (в отличии от ионогенных) не образуют эмульсию Н/В. И хотя эти деэмульгаторы в несколько раз дороже, их расход в сотни раз меньше, а эффективность существенно выше практически для любого диапазона изменения физико-химических свойств нефти и воды.

Согласно второго подхода все деэмульгаторы подразделяют на группы в зависимости от области применения.

К первой группе относят деэмульгаторы, применяемые для разрушения водо-нефтяной эмульсии типа В/Н.

Эта группа, в свою очередь, подразделяется на реагенты, получаемые на основе алкилфе-нолформальдегидных смол (АФФС)-фирмы ВАSF; Еххоn Research Еng; Реtrolite Согр.; Нohst.

На реагенты, получаемые на основе модифицированных эпоксидных смол -фирмы Нohst; Теchaco Саn.

На реагенты, получаемые на основе кремнийорганических соединений - фирма Goldshmidt.

На реагенты, получаемые на основе азотсодержащих соединений.

Ко второй группе относят деэмульгаторы, применяемые для разрушения водо-нефтяных эмульсий типа Н/В.

Эта группа, в свою очередь, подразделяется на реагенты, получаемые на основе полимеризации полиалкилоксидиаминов с диэпоксидами или эпигалогидрином;

получаемые на основе блок-сополимеров, один блок которых представляет собой полиэтаноламин, а другой полипропаноламин;

на основе полимерного катионосодержащего поливинилового спирта;

на основе полиаминовых водорастворимых солей;

на основе продуктов взаимодействия первичных аминосоединений с галогенгидридом и водой;

на основе продуктов взаимодействия полиамидоамина с этилендиамином и эпихлоргидрином;

на основе композиций, составленных из многоатомных спиртов с четвертичными аммониевыми соединениями и т.д.

К третьей группе относят деэмульгаторы, одновременно выполняющие роль ингибитора коррозии.

Это, в основном реагенты, получаемые на основе оксиалкилированных полиалкиленполиаминов, а также тиазиновые четырёхзамещенные аммониевые соли полиэпигалогидрина.

К четвёртой группе относят деэмулъгаторы, применяемые для разрушения водо-нефтяных эмульсий с повышенным содержанием механических примесей.

Такие деэмульгаторы состоят, как правило, из двух компонентов. Первый компонент является смачивателем твёрдых частиц, второй- непосредственно поверхностно-активным веществом.

В качестве первого компонента может служить смесь алкилсульфосукцинатов и этоксилированного алкилфенола или алкоксилированный эфир сорбита и жирной кислоты, смешанный с органосерной кислотой и замещённым ионом аммониума, а также сульфированные соединения. В качестве второго компонента вы ступают фенольные смолы или смесь оксиалкилированной нонилфенольной смолы и эфира гликоля. Упомянутые деэмульгаторы переводят твёрдые частицы из нефти в водяную фазу.

В последнее время, в пятую группу стали вьщелять реагенты-деэмульгаторы, специально созданные для обессоливания водо-нефгяных эмульсий.

Согласно третьего подхода все деэмульгаторы подразделяют на три группы, в зависимости от применяемого растворителя, количество которого в товарном продукте может достигать 30 - 50 % мас.

К первой группе относят реагенты, в которых в качестве растворителя используется метанол (дипроксамин 157-65М; проксамин НР-71М; прогалит ДЕМ 15/100).

Ко второй группе относят реагенты, в которых в качестве растворителя используется смесь ароматических углеводородов и низших спиртов (СНПХ-44Н; Реапон-1М).

В третью группу входят такие деэмульгаторы как проксанол 305-50; проксанол 186-50; проксамин 385-50; реапон-4в; прогалит НМ 20/40Е с использованием водного метанола.

Разработка реагентов-деэмульгаторов прошла не сколько этапов.

Самыми первыми ПАВ для разрушения водо-нефтяных эмульсий служили неорганические продукты: железный купорос, карбонат натрия, минеральные кислоты и т.п.

Затем, в качестве деэмульгаторов стали применяться щелочные соли карбоновых и нафтеновых кислот, продукты нейтрализации окисленного керосина или газойля.

На третьем этапе появились ПАВ, содержащие сульфогруппы SO2OH, или сульфатную группу OSO2OH.

Принципиально новым этапом в развитии химического деэмульгирования водо-нефтяных эмульсий стало использование в качестве реагентов неионогенных ПАВ, относящихся к классу оксиалкиленпроизводных. Эти реагенты получаются путём конденсации окисей алкиленов: этилена, пропилена, бутилена с алкилпроиз водными,содержащими подвижный атом водорода (спирты и фенолы). В этих веществах можно достаточно тонко регулировать соотношение величины полярной и неполярной частей молекулы реагента (за счет гидрофильной части).

Наконец, развитие деэмульгаторов в настоящее время связано с использованием неионогенных веществ, в которых в качестве гидрофобной части молекулы применяют нерастворимые в воде полипропиленгликоли. Этот тип соединений позволяет широко вальировать свойства ПАВ путём изменения молекулярного веса не только гидрофильной, но и гидрофобной части.

Поиск по сайту: