|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Компоновка двоступінчастого редуктора за розгорнутою схемою

Для оформлення компонування редуктора необхідно:

1. На аркуші формату А1 (594х841) провести осьові лінії валів на відстані  (рис. 4.1).

(рис. 4.1).

Рис. 4.1

2. Нанести шестерню и колесо першої передачі у вигляді прямокутника (рис. 4.1).

3. Викреслити зачеплення (рис. 4.2).

Рис. 4.2

4. Виконати розрахунки. Товщина стінки корпусу редуктора:

де Т т – момент на тихохідному валу редуктора (Нм).

Величина зазорів:

Діаметр фундаментних болтів:

Діаметр стяжних болтів підшипника:

Діаметр фланцевих болтів:

Відстань між фланцевими болтами:

Ширина фланця:

6. На відстані  від колеса першої передачі нанести габарити шестерні і колесо другої передачі (аналогічно 1 передачі).

від колеса першої передачі нанести габарити шестерні і колесо другої передачі (аналогічно 1 передачі).

Рис. 4.3

7. На відстані  від торця шестерень першого і другого ступеня провести лінії внутрішніх поверхонь корпусу (рис. 4.3).

від торця шестерень першого і другого ступеня провести лінії внутрішніх поверхонь корпусу (рис. 4.3).

8. Зазор від окружності вершин колеса до внутрішньої стінки корпусу дорівнює Δ. Відстань між зовнішнім діаметром підшипника швидкохідного валу і внутрішньою стінкою редуктора рівна Δ (рис. 4.3). Якщо діаметр окружності вершин зубів шестерні буде більше зовнішнього діаметра підшипника, то Δ треба брати від цього діаметру.

9. Нанести пунктирною лінією товщину стінки і основну лінію ширини фланця рівну b.

10. Виконати попередні розрахунки валів:

де  – обертовий момент на валу в Нм;

– обертовий момент на валу в Нм;  – напруга на кручення. Для валів зі сталей 40, 45

– напруга на кручення. Для валів зі сталей 40, 45  (Н/мм2). Отриманий результат округлюють до стандартного ряду за ГОСТ 6636-90.

(Н/мм2). Отриманий результат округлюють до стандартного ряду за ГОСТ 6636-90.

11. Узгодити діаметр швидкохідного вала редуктора d B1 і діаметр вала електродвигуна d дв. За вихідний вибирати розрахунковий d B1 згідно з п. 10. Розглянемо два способи з'єднання цих валів (рис 4,5).

|

|

| Рис. 4.4. З'єднання валів за допомогою муфти: d в1 коригуємо по муфті | Рис. 4.5. З'єднання валів за допомогою пасової передачі: приймаємо d в1 ≥ d дв |

12. Розробити конструкції валів за діаметрами шийок.

Припустимо, що приєднувальний розмір вала d B1 = 32 мм, підшипник приймемо d П = 40 мм (рис. 4.6). Шестерню виконаємо за одне ціле з валом. Діаметри решти ділянок валів призначають виходячи з конструктивних міркувань при компоновці редуктора. Якщо розмір С > 3 мм (рис. 4.7) шестерня з'єднується з валом за допомогою шпонки.

Рис. 4.6

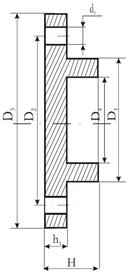

13. Вибрати підшипники за діаметром внутрішнього кільця. Для прямозубої зубчастої передачі вибираємо кулькові радіальні однорядні підшипники. Для установки валів з конічними та черв'ячними передачами вибирають радіально-упорні підшипники або роликові конічні. Вибрати легку серію. Виписати розміри підшипника (D х d x В) зі стандарту (рис. 4.8).

|

|

| Рис. 4.7 | Рис. 4.8 |

14. Вибрати мастило підшипників:

а) при швидкості передачі V ≥ 2 м/с підшипники змащуються масляним туманом, так як відбувається розбризкування;

б) при V < 2 м/с приймаємо для підшипників пластичне мастило, для запобігання витікання мастила всередину корпусу необхідно встановити кільця або шайби 4.

|

|

| Рис. 4.9 | Рис. 4.10 |

15 Накреслити підшипник на відстані у = 3 мм від внутрішньої поверхні корпусу (рис. 4.9).

16. Зафіксувати підшипник і шестерню від осьового переміщення за допомогою втулки і конструкції валу (рис. 4.9).

17. Вибрати розміри кришки підшипника (рис. 4.10) залежно від розміру D1 (зовнішній діаметр підшипника).

18. Під кришку передбачити прилив 3…5 мм, на корпусі і викреслити кришку (рис. 4.9).

19. Вибрати ущільнення залежно від окружної швидкості вала 3 і викреслити в наскрізний кришці.

20. Сконструювати вихідний кінець вала. Довжина приєднувальних частини L1 = 1,5 d B.

21. Конструювання інших валів аналогічно.

22. Визначити обсяг масла який заливається всередину корпусу при картерній змазці:

де Р – передана потужність, кВт; V – об’єм у літрах.

Знаючи площу (А) редуктора з компоновочного креслення, визначаємо висоту масла в редукторі h = V / A (мм).

Мінімальна відстань від зубів колеса до дна редуктора приймається Δ3 ≥ 2,5d.

Враховуючи всі ці вимоги визначається положення дна маслянной ванни редуктора (рис. 4.11), та інші конструктивні розміри S =1,5 d 3; S 1=1,3 d 3; S 2=1,5 d 1; K =4 d 1 (рис. 4.12).

Рис. 4.11

Рис. 4.12

Поиск по сайту: