|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Матеріали зубчастих коліс та способи зміцнення зубців

Міцність передачі залежить від матеріалу зубчастих коліс та способу їх хіміко-термічної обробки. Під час виборі матеріалу та способу зміцнення коліс необхідно враховувати призначення передачі, її режим роботи, вимоги до габариту та ваги, технологічні вимоги, які пов’язані з обсягом виробництва та можливостями конкретного підприємства, економічні вимоги, пов’язані з коштом матеріалу та витратами на технологію зміцнення, спосіб отримання заготівки та подальшої механічної обробки тощо.

Звісно, що економічні вимоги пов’язані з технологічними, і особливо з обсягом виробництва – чим більша серія, тим більш обґрунтовані витрати на сучасні технології.

Слід пам’ятати, що в термічно необробленому стані механічні характеристики майже усіх марок сталей близькі, тому використання легованих сталей без термічної обробки недопустимо.

Таблиця 3.1

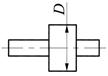

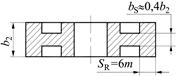

Розміри, що впливають на механічні характеристики деталі

| Вал-шестерня, черв’як | Колесо | |

|

|  чи чи

|

|

|

|

Примітка. При суцільному диску колеса –  .

.

Таблиця 3.2

Механічні характеристики сталей

| Марка | Переріз (мм) | Твердість H | Напруження (МПа) | Термо- обробка | |||

| D | S | серцевини (НВ) | поверхні (НRС) | sв | sт | ||

| – | – | 163…192 | – | Н | |||

| 179…207 | – | Н | |||||

| 269…302 | – | П | |||||

| 40Х | 235…262 | – | П | ||||

| 269…302 | – | П | |||||

| 269…302 | 45…55 | З, В | |||||

| 40ХН | 235…262 | П | |||||

| 269…302 | П | ||||||

| 269…302 | 48…53 | З, В | |||||

| 35ХГСА | 235…262 | П | |||||

| 269…302 | П | ||||||

| 269…302 | П | ||||||

| 269…302 | 46…53 | З, В | |||||

| 20Х | 179…207 | 56…63 | Ц, З, В | ||||

| 12ХН3 | 300…400 | 56…63 | Ц, З, В Ц, З, В | ||||

| 20Х2Н4А 20ХН3А 25ХГМ | 300…400 | 56…63 | Ц, З, В | ||||

| 18ХГТ | 300…400 | 56…63 | Ц, З, В | ||||

| 38Х2МЮА | – | – | – | 63…65 | – | – | А |

Примітка. Умовні позначання термічної обробки: А – азотування;

З – загартовування; Н – нормалізація; В – відпуск; П – поліпшення;

Ц – цементація.

Прогартовування сталей різних марок різна: вуглецевих – найменша, високолегованих – найбільша. Для деталей з великим поперечним перерізом не слід використовувати сталі з малим прогартуванням, тому що в цьому випадку неможливо отримати високу твердість робочих поверхонь.

Під час вибору марки сталі слід враховувати діаметри вал-шестерні та найбільший поперечний переріз вінця колеса з урахуванням припусків на механічну обробку (табл. 3.1).

Механічні характеристики найбільш поширених для використання сталей з врахуванням розмірів зубчастих коліс наведені в табл. 3.2.

Для інших сталей, що не знайшли місце в табл. 5.3, межу міцності знаходять:

· для високолегованих сталей – σв=3,5· HHB;

· для всіх інших сталей – σв =3,2· HHB.

Якщо відсутні характеристики утомленості сталей, їх можна розрахувати за формулами:

σ-1 ≈ 0,43·σв;

τ-1 ≈ 0,6·σ-1.

Усі зубчасті колеса в залежності від технології виготовлення слід розподілити на дві групи:

· зубчасті колеса, що підлягають термічній обробці до нарізання зубців;

· зубчасті колеса, що підлягають термічній чи хімікотермічній обробці після нарізання зубців.

Твердість робочих поверхонь зубчастих коліс першої групи не перевищує НВ 350. Колеса цієї групи в літературі мають назву “м’яких”. Для їх виготовлення використовують сталі з часткою вуглецю 0,3…0,5 % (марки 45, 50, 50Г, 40Х, 38ХС та ін.). Такі колеса мають невелику навантажувальну спроможність та значні габарити, але їх кінематична точність достатньо висока.

Твердість робочих поверхонь коліс другої групи значно більша (HRC>40). Такі колеса мають назву “твердих” і використовують переважно в середньо- та високонавантажених зубчастих передачах. Для їх виготовлення використовують сталі з часткою вуглецю 0,35…0,5 % з об’ємним гартуванням. В такому разі твердість робочих поверхонь не перевищує HRC 55. Для виготовлення зубчастих коліс з твердістю робочих поверхонь HRC 56…63 та вище використовують сталі, що підлягають хіміко-термічній обробці (цементації, нітроцементації, азотуванню): 20Х, 12ХНЗ, 20ХНЗ, 20Х2Н4А, 18ХНМА, 18ХГМ, 18ХГТ, 25ХГТ, 15ХГНТА, 25Х2ГНТА, 20ХГР, 20ХГНР та ін.

Міцність зубчастих коліс, що пройшли цементацію та загартування, суттєво залежить від якостей поверхневого шару (насиченості вуглецем, мікроструктури, твердості), глибини шару та міцності серцевини.

Досить широке розповсюдження знайшло гартування з нагріву струмом високої частоти, яка дає можливість отримати середню навантажувальну спроможність за досить простіої технології. В цьому випадку маємо твердість робочих поверхонь HRC 40…50. Принциповий недолік цієї технології – втрата близько двох ступенів точності від жолоблення деталі.

Оптимальна глибина загартованого шару 0,6…0,8 (мм) (інколи до 1,2…1,4 (мм)). Зубці з модулем m<6 (мм) мають суцільне гартування, при модулі m≥ 6 (мм) – зубці загартовують по контуру.

Викружка зуба гартується погано, та і весь твердий шар на поверхні зуба має не однакову товщину. Рівномірність товщини поверхневого зміцненого шару при гартуванні з індукційного нагріву залежить, головним чином, від типу індуктора. Експлуатація зубчастих коліс, що були зміцнені індукційним гартуванням, показує, що вони мають менший термін працездатності, ніж цементовані чи виконані з об’ємним гартуванням.

Об’ємне гартування підвищує навантажувальну здатність до середньої. Технологія проста, жолоблення помірне, втрачається лише одна ступінь кінематичної точності. Цементація забезпечує високу навантажувальну здатність та стабільність показників. Недоліком цього способу є велике жолоблення, втрата двох ступенів кінематичної точності.

Цементація та послідуюче об’ємне гартування підвищує рівень витривалості зубців у порівнянні з об’ємним гартуванням за однакових механічних характеристик серцевини в 1,5…1,6 разів.

Контактна міцність цементованих зубчастих коліс у порівнянні з нормалізованими та поліпшеними приблизно в 5 разів вище. Похибка точності на дві ступені від жолоблення при виготовленні цементованих коліс вимагає шліфовку робочого профілю зубців з досягненням класу шорсткості поверхонь Ra=0,8…0,63 (мкм). Глибина обов’язкової обробки шліфуванням повинна бути не менш 0,12…0,25 (мм), щоб зняти поверхневий шар металу, який пересичений вуглецем та твердими карбідами.

Поиск по сайту: