|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Оборудование для листовой штамповки

В листовой штамповке применяются различные прессы: кривошипные (преимущественно), гидравлические и др.Кривошипные прессы простого действия для штамповки мелких и средних деталей имеют один движущийся ползун и. могут быть одно- и двухстоечными. Кинематическая схема прессов аналогична приведенной на рис. 15.5.

|

На кривошипных прессах двойного действия проводят вытяжку глубоких и сложных деталей. Пресс имеет два ползуна (рис. 15.16, и) -внутренний 2 и наружный 1. Оба ползуна находятся в верхнем положении, заготовка 5 укладывается на матрице 6. Первым движение вниз начинает наружный ползун, зажимающий прижимом 4 заготовку. К этому времени к заготовке подходит внутренний ползун с

Рис. 15.16. Схема работы кривошипного пресса двойного

действия: а — исходное положение; б —начало вытяжки; в — окончание вытяжки

IV

закрепленным на нем пуансоном 3 (рис. 15.16, б—начало вытяжки). Наружный ползун остается на месте, а внутренний, продолжая движение, производит вытяжку (рис. 15.16,0—конец вытяжки). Первым движение вверх начинает внутренний ползун. Запаздывающее движение наружного ползуна способствует съему изделия с пуансона. Внутренний ползун приводится в движение от главного вала 8, а наружный — от кулачкового или коленно-рычажного механизмов 7, связанных с главным коленчатым валом. Прессы развивают усилия вытяжки до 10 МН, прижима — до 0,5 МН. Имеются кривошипные прессы тройного действия. Гидравлические прессы для листовой штамповки также выпускаются простого или двойного действия.

Листовая штамповка с целью получения качественных готовых деталей проводится в штампах, разделяющихся по технологическому признаку (гибочные, вытяжные и т. п.). Кроме того, штампы бывают одно- и многооперационные, последние подразделяются еще на штампы последовательного действия и совмещенные. Для изготовления рабочих частей штампов выбирают легированные стали (типа Х12, Х12М, ЭХВГ, ШХ15 и др.). В некоторых случаях для повышения стойкости штампов их рабочие части изготовляют из металлокерамических сплавов.

Полосы и ленты в штампы подаются валковыми и другими механизмами, листы - механическими руками грузоподъемностью до 16 кг.

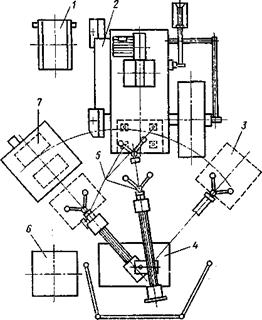

Роботизированный технологический комплекс (РТК) в листоштамповочном производстве может быть организован на базе однокривошипного пресса простого действия (рис. 15.17). В состав РТК входят пресс 2, устройство поштучной выдачи заготовок 7, ПР 4, датчики внешней информации 5, система управления

Рис. 15.17. Пример РТК в листовой штамповке

ПР 6, тележки с тарой для отштампованных деталей 3, злектрошкаф пресса 1. ПР работает в цикле «загрузка-выгрузка», кроме того, он может захватывать и выносить из рабочей зоны пресса контурный отход.

Для обслуживания листоштамповочных прессов применяют ПР следующих типов: Ритм-05.01, КМ063Ц42.12 (грузоподъемностью 0,63...1,25 кг), ПРЗ-2, Циклон 3.01 |(3 кг) и др.

Последовательное расположение РТК в листоштамповочном производстве позволяет создавать поточные линии и участки с комплексной автоматизацией и гибкими связями между ними. Для деталей больших диаметров применяют высокоскоростную листовую штамповку — взрывом, электрогидравлическую или электромагнитную. Особенностью ее является разгон заготовки до скоростей порядка 150 м/с за счет больших усилий. Деформирование заготовки происходит в результате накопленной ею энергии во время разгона в специально изготовленных штампах.

Взрывную штамповку проводят в бетонном бассейне, заполненном водой. Над заготовкой на определенной высоте в воде подвешивают заряд с детонатором. При взрыве заряда образуется ударная волна высокого давления.

Электрогидравлическую штампов у проводят в воде. Источником ударной волны служит кратковременный электрический разряд в жидкости. Иногда штамповку проводят несколькими импульсами.

При электромагнитной штамповке электрическая энергия преобразуется в механическую при импульсном разряде батареи конденсаторов через соленоид. За счет разряда вокруг соленоида создается мгновенное магнитное поле высокой мощности, наводящее вихревые токи в трубчатой металлической заготовке. Взаимодействие этих токов с магнитным полем создает механические силы.

Контроль качества продукции обработки давлением подразделяется на промежуточный и окончательный. Промежуточный контроль следует после каждой операции технологического процесса.

При этом проверяется правильность выполнения технологических операций. Наружным осмотром выборочно выявляются правильность формы и качество поверхности изделий. Окончательный контроль совершается в такой последовательности: все изделия подвергаются внешнему осмотру; выборочными промерами проверяются размеры изделий; производится контроль твердости выборочно или каждого изделия; в соответствии с техническими условиями могут определяться механические свойства, макро- и микроструктуры, а также внутренние дефекты металла изделий.

Поиск по сайту: