|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Устройство прокатных станов

Прокатным станом называется комплекс машин и агрегатов, предназначенных для осуществления пластической деформации металла в валках (собственно прокатки), дальнейшей его отделки (правки, резки и пр.) и транспортирования. В связи с этим оборудование прокатного стана делится на три группы: 1) основное оборудование, входящее в главные линии или, что то же, линии рабочих клетей; 2) вспомогательное оборудование; 3) транспортное оборудование.

В оборудование главной линии (рис. 14.2) входят рабочая клеть 4, передаточные механизмы 7...10 и электродвигатель 11. Основным агрегатом стана является рабочая клеть, состоящая из двух массивных вертикальных станин 2, установленных на плитовины 1, которые прикрепляются к фундаменту анкерными болтами. В верхней части станины соединены траверсой 3. В станинах смонтированы подушки с подшипниками и валками, в частности опорными 5 и рабочими 6. Валки, являясь основным рабочим инструментом стана, выполняют главную операцию прокатки— деформируют (обжимают) металл и придают ему заданную форму поперечного сечения.

Валки могут иметь гладкую цилиндрическую поверхность в рабочей части; в этом случае они используются для прокатки листов. Для производства профилей (квадрат, уголок и др.) применяют калиброванные или сортовые валки, у которых на рабочей части (бочке) протачиваются углубления — ручьи в соответствии с формой прокатываемых изделий. Валки изготовляют из различных материалов: углеродистых сталей и чугунов, литейных и деформируемых высокопрочных сталей, чугунов повышенной прочности, легированных чугунов, легированных сталей, металлокерамических (твердых) сплавов.

Прокатные станы классифицируются по числу и расположению валков в рабочих клетях, числу и расположению рабочих клетей и назначению станов.

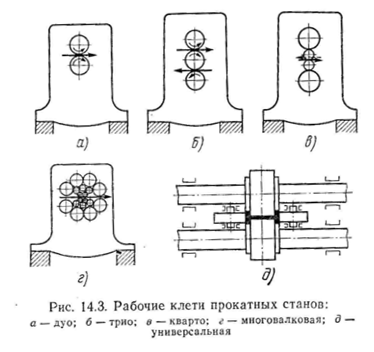

В зависимости от числа и расположения валков в рабочих клетях (рис. 14.3) прокатные станы делятся на пять групп: двухвалковые — дуо (а), трехвалковые — трио (б), четырехвалковые — кварто (в), многовалковые (г) и универсальные (д) соответственно.

По назначению они разделяются на станы для производства полупродукта, станы готовой продукции и станы специального назначения.

Первая группа включает обжимные станы (блюминги и слябинги) для получения полупродуктов крупного сечения и последующей их прокатки на сортовой или листовой металл. В эту группу входят и заготовочные станы для получения полупродуктов более мелкого сечения из блюмов или небольших слитков.

По виду выпускаемой продукции станы второй группы делятся на сортовые, листовые и трубные.

|

Размер блюмингов, слябингов, заготовочных и сортовых станов обусловливается диаметром бочки валков; листовых станов — длиной бочки; трубных станов — наружным диаметром прокатываемых труб.

К третьей группе относятся прокатные станы специального назначения: колесопрокатные, кольцепрокатные, шаропрокатные, для прокатки профилей переменного и периодического сечений и т. п.

Схема автоматизации непрерывного листового стана холодной прокатки показана на рис. 14.4, а. На схеме определены места установки датчиков: /—усилия прокатки; 5 — центрирования рулона; 7 — температуры валков; 9 — положения нажимных валков; 2, 3, 4, 6, 8, 10, ц —скорости, толщины, формы, центрирования, натяжения, толщины и длины полосы соответственно. Также указаны локальные автоматические системы: / — подачи рулонов; // — регулирования температуры валков; /// — установки параллельности валков; IV—регулирования натяжений; V — центрирования полосы; VI —-регулирования формы полосы; VII — регулирования натяжения полосы между клетью и моталкой; VIII — уборки и обвязки рулонов; IX — регулирования заправки полосы; X — перестройки стана; XI — регулирования скоростного режима; XII — учета времени работы и простоев стана; XIII — оптимизации управления станом с применением управляющей вычислительной машины; XIV—регулирования толщины полосы; XV — установки моталки.

Для устранения недостатков порулонного (периодического) метода производства листов на непрерывных станах в последние годы созданы станы бесконечной холодной прокатки (рис. 14.4,6). В головной части стана установлены разматыватели рулонов 1, ножницы 2 и машина для стыковой сварки 3; здесь же смонтировано петлевое устройство 5 с тележкой 4, которое обеспечивает непрерывную работу стана в период остановки полосы для сварки. После формирования рулонов на моталках 5 лист, прошедший рабочие клети стана 6, обрезается барабанными ножницами 7. Стан оснащен ЭВМ, что дает возможность реализовать систему автоматического управления его работой (АСУТП).

Рис. 14.4. Схемы прокатных листовых станов:

|

а — холодной прокатки; б — непрерывной прокатки

Поиск по сайту: