|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

МАШИНИ БЕЗПЕРЕРВНОГО ТРАНСПОРТУ З тягового елемента

Найбільшого поширення на зернопереробних підприємствах отримали машини безперервного транспорту з тяговим елементом. Їх характерними особливостями є простота пристрою, нескладна експлуатація, надійність у роботі, відносно невелика вартість. До основних типів машин безперервного транспорту з тяговим елементом відносять різні типи стрічкових і ланцюгових транспортерів, стрічкових і ланцюгових норій.

Всі машини безперервного транспорту з тяговим елементом мають спільні конструктивні схеми, складаються з складальних одиниць і деталей однакового цільового призначення і являють собою замкнутий тяговий елемент, який огинає напрямні пристрої, приводний і натяжний барабани. Приводний барабан передає рух тягового елемента і разом з приводом утворює приводний пристрій. Натяжна барабан пов'язаний з натяжним пристроєм, що забезпечує створення необхідного початкового натягу тягового елемента. Потрібний напрямок руху тягового елемента в просторі створюється опорними і направляючими пристроями.

Тяговий елемент може нести на собі робочі органи (ланцюгові транспортери, ковшові норії) або поєднувати функції робочого органу і тягового елемента (стрічкові транспортери).

Складальних одиниць і ДЕТАЛІ МАШИН

БЕЗПЕРЕРВНОГО ТРАНСПОРТУ З тягового елемента. Тягові елементи

Тяговий елемент призначений для передачі руху від приводного пристрою до робочого або грузонесущим елементу.

До тягового елемента пред'являють як загальні для всіх машин і деталей вимоги - висока міцність і довговічність, невисока вартість, так і специфічні, що залежать від умов роботи конкретної транспортує машини та деталі - найбільша гнучкість, зручність кріплення робочих елементів, незначне подовження при дії навантаження, мала маса.

Гнучкість і власна маса тягового елемента істотний вплив роблять на потужність приводного пристрою, причому для її зменшення необхідно забезпечити мінімальну масу і достатню гнучкість тягового елемента.

Подовження тягового елемента несуттєво при обгинанні гладких барабанів і блоків, але має важливе значення при передачі руху тягового елемента від приводу за допомогою зірочок або багатогранних блоків. У цьому випадку зміна його геометричних параметрів може привести до неспівпадання розмірів тягового елемента і аналогічних розмірів зірочок (блоків), через що нормальна робота машини буде порушена.

Фізико- механічні та хімічні властивості вантажів, що підлягають транспортуванню, також впливають на вибір тягового елемента, так як одні елементи чутливі до температури, інші до дії вологи, треті швидко зношуються при переміщенні дрібнодисперсних вантажів і т. д.

В якості тягових елементів в машинах безперервного транспорту використовують стрічки, ланцюги, канати.

Стрічки. В якості несучого і тягового елемента застосовують бавовняні стрічки, пенькові, текстильні, з верблюжої вовни, прогумовані різних типів, металеві та на синтетичній основі.

Найчастіше в машинах зернопереробних підприємств використовують текстильну прогумовану стрічку. Її виготовляють з декількох шарів (прокладок) 1 бавовняної тканини (бельтингу), з'єднаних між собою вулканізовані шаром 2 з натурального або синтетичного каучуку (рис. 1). Для запобігання прокладок від механічних пошкоджень і від дії вологи стрічку зовні покривають шаром гуми, званим обкладкою 3.

|

Число бавовняних прокладок у стрічці визначає її міцність; його розраховують залежно від величини діючого тягового зусилля і ширини стрічки.

Товщину гумової обкладки з робочою боку стрічки приймають 3,0-6,0мм, а з неробочої 1,5-2,0мм.

Перевагами текстильних прогумованих стрічок є хороша гнучкість, плавність і безшумність ходу, можливість роботи при великих лінійних швидкостях, через що стрічкові транспортери вимагають меншої витрати енергії в порівнянні з іншими машинами безперервного транспорту з тяговим елементом. До недоліків стрічок відносять їх невелику міцність, схильність механічних пошкоджень і зносу, неможливість використання стрічок при порівняно високих температурах (понад 60-70°С). Тому все більше застосування отримують стрічки з прокладками з синтетичних тканин типу лавсан, капрон, нейлон.

З'єднувати кінці прогумованої тканинної стрічки можна кількома способами:

склеюванням гумовим клеєм в холодному стані з подальшою прошивкою сирицею або всілякими по конструкції затискачами;

з'єднанням кінців стрічки впритул з наступним жорстким затискачем;

гарячим склеюванням (вулканізацією); це самий надійний спосіб з'єднання кінців стрічок.

Для транспортування вантажів при високих температурах або в атмосфері парів кислот застосовують сталеві стрічки. Їх виготовляють з вуглецевої або нержавіючої сталі товщиною 0,6-1,2мм. Недоліки сталевих стрічок - мала гнучкість, внаслідок чого вони вимагають барабанів з відносно великим діаметром (800-1200мм).

Ланцюга. В якості тягового елемента ланцюга отримали застосування в різних ланцюгових транспортерах і норіях. Зазвичай використовують кругло- звенні зварні ланцюги, пластинчасті або шарнірні і деякі спеціальні ланцюги.

Перевагами, загальними для всіх типів ланцюгів, є:

можливість передачі будь-яких необхідних на практиці тягових зусиль;

незалежність переданого тягового зусилля від натягу ланцюга, так як зусилля передається зачепленням;

гнучкість в напрямку руху, що дозволяє застосовувати зірочки і блоки порівняно невеликих розмірів;

незначне подовження при дії навантаження.

Недоліки ланцюгів наступні: схильність шарнірів або місць зіткнення ланок ланцюгів зносу під дією сил тертя, порівняно велика вартість, велика сила тяжіння 1м ланцюга.

Круглозвенні зварні ланцюги. Такі ланцюги виготовляють, зварюючи на спеціальних автоматах ланки зі сталі марок Ст.2 і ст.3 з межею міцності на розтягування σв =370 - 450 Н/мм2

|

Зварні ланцюги (рис. 2) виконують коротколанковими (крок ланцюга tц <3 dц) і довголанковий (tц >3 dц). По точності виготовлення зварні ланцюги поділяють на калібровані (з відхиленням кроку від ± 1 до ± 2,5%) і некалібровані (з відхиленням кроку до ± 4%), причому в якості тягових елементів використовують тільки калібровані цепі.Достоінствамі круглоланкових зварних ланцюгів є простота конструкції, просторова гнучкість і невисока вартість; недоліками - мала площа контакту ланок і як наслідок можливість швидкого зносу, особливо при значних швидкостях. З цієї причини швидкість набігання зварних ланцюгів при обгинанні барабана приймають не більше 1,0 м / с, а зірочок не більше 0,1м / с.

Тягові пластинчасті (шарнірні) ланцюга. Збирають з пластин (рис. 3), пов'язаних штирями (валиками) і утворюють з ними шарнірні з'єднання. Кінці штирів або розклепують, або в них встановлюють шплінти (останні полегшують заміну зношених ланок ланцюга).

Тягові пластинчасті ланцюги виготовляють таких типів: 1 - втулкові (рис. 3, а), 2 - роликові (рис. 3, б); 3 - каткові з гладкими (без реборд) катками (рис.3, в); 4 - каткові з гребенями (ребордами) на ковзанках (рис. 3, г). Ланцюги всіх зазначених типів виконують нерозбірними 1 -й і розбірний 2 -й конструкції. Нормальний ряд кроків ланцюгів: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800 і 1000мм. Позначення ланцюга М1250 - 2 -630- 2: перша цифра - руйнівне навантаження (кН), друга - тип ланцюга, третя - крок (мм), четверта - виконання (розбірна або неразборная).

|

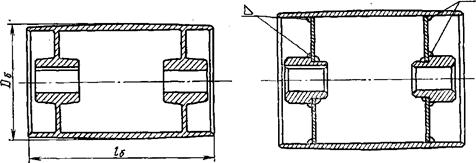

Під втулкових ланцюгах шарнір утворюється втулкою 3 (рис. 4) з наглухо насадженими на неї внутрішніми пластинами 4 і штирем 1, який, у свою чергу, нерухомо пов'язаний із зовнішніми пластинами 2. У такому шарнірному з'єднанні розтяжне зусилля рівномірно розподіляється по всій поверхні контакту втулки і штиря, що значно знижує питомий тиск між ними і в кінцевому рахунку зменшує знос шарнірів. Все це дозволяє використовувати втулкові ланцюга в машинах безперервного транспорту зі швидкостями до 1,5м / с.

Однак при обгинанні зірочок зовнішня поверхня втулок піддається зносу в зоні контакту зуба і втулки. Цього недоліку позбавлені пластинчасті роликові й каткові ланцюга. При набіганні на зірочку ролик (або каток) обкатується по робочій поверхні зуба, внаслідок чого зменшуються втрати на тертя і знос дотичних поверхонь. Крім того, катки, маючи на відміну від роликів зовнішній діаметр більше ширини пластини, служать ходовими опорними пристроями ланцюга при русі її по напрямних.

Деталі шарнірів пластинчастих ланцюгів виготовляють із сталі марок Ст.4 або Ст.5 з межею міцності σв = 560-600 Н/мм2. Всі деталі ланцюга, крім пластин, піддають термічній обробці. Термін служби ланцюга залежить від правильного вибору матеріалу для деталей ланцюги та їх термообробки.

При виборі кроку ланцюга слід враховувати, що зі збільшенням кроку зменшується число шарнірів. Це знижує масу і вартість ланцюга, а також число місць, схильних до зносу. Але при малому кроці можна застосовувати приводні зірочки з малим діаметром і великим числом зубів, що сприяє більш спокійного ходу ланцюга.

Пластинчасті ланцюги порівняно із зварними для однієї і тієї ж навантаження мають меншу масу і більш компактні. Однак вартість їх вище і вони складніше в експлуатації. Істотним недоліком пластинчатих ланцюгів є їх жорсткість в поперечному напрямку.

Сталеві канати. Особливо широке поширення канати отримали у вантажопідйомних машинах, але використовують їх і в деяких машинах безперервної дії, в механічних лопатах і т. д.

|

До достоїнств канатів порівняно з ланцюгами відносять значно меншу масу і вартість при одній і тій же допустимої навантаженні, плавність ходу, відсутність шарнірів, що полегшує догляд за канатами. До числа недоліків слід віднести велику жорсткість, внаслідок чого блоки і барабани повинні бути значного діаметру, і витягіваемость канатів при роботі, що обмежує можливості застосування їх в машинах безперервної дії.

Сталеві канати виготовляють скрутом з дротів діаметром 0,2 - 3,0мм; дріт використовують з високоякісної сталі з межею міцності на розрив 1000-2600 Н/мм2.

Розрізняють три способи звивання: одинарну, подвійну і потрійну.

При найбільш простому одинарному способі дроту звиваються в пасма навколо однієї або декількох зволікань, званих прядіевим металевим сердечником (рис. 5, а). Дроту розташовують шарами навколо сердечника по концентричних колах, причому кожен шар звивається в сторону, протилежну попередньому.

При подвійного звивання пасма звиваються в канат навколо металевого або частіше всього органічного сердечника (рис. 5, б, в). Металевий сердечник являє собою або дріт, або дротяну пасмо, виготовлену з більш м'якої сталі. Органічні сердечники виконують з пеньки, джуту, поліетилену низької щільності (ПНП) і т. д. Металеві сердечники використовують в канатах, призначених для роботи при високих температурах або при роботі в умовах, що не допускають зміни поперечного перерізу каната і його подовження. У всіх інших випадках застосовують органічні сердечники, які добре чинять опір раптовим ударам, мають малу масу, збільшують гнучкість каната і легко просочуються мастильними речовинами, що оберігають канат від корозії. Найбільшого поширення набули шестіпрядние канати подвійного звивання.

Залежно від відносного напрямки зволікань у пасмах і пасом розрізняють два способи подвійного звивання канатів: паралельний (рис. 5, г), коли напрям звивання зволікань і пасом збігається, і хрестової (рис. 5, д), коли напрям звивання зволікань і пасом різне - дроту в пасмах свити в одну сторону, а пасма в канаті в іншу.

При першому способі звивання канат виходить більш гнучким і менше зношується, а проте вантаж, підвішений вільно на такому канаті, може обертатися, що пояснюється прагненням каната до розкручування. Зважаючи на це канати паралельної звивання використовують при підйомі вантажу по напрямних.

При хрестової звивки каната позбавлені такого недоліку, тому отримали найбільш широке поширення. У кранах використовують сталеві канати, звиті з зволікань різного діаметру. У них забезпечується зіткнення суміжних зволікань по всій довжині, що знижує контактні напруги і збільшує термін служби канатів.

Канати потрійного звивання отримують скрутом канатів подвійного звивання.

За умовами роботи канати відчувають деформації розтягування, вигину і крутіння, проте в більшості випадків їх розраховують тільки на розтяг. За правилами Держгіртехнагляду кожен канат перед поставкою його в роботу необхідно випробувати. Зовнішнім ознакою зносу каната і необхідності його заміни є число лопнули зволікань на довжині одного кроку пасом каната.

Опорні і напрямні пристрої

Опорні і напрямні пристрої необхідні для підтримки та зменшення провисання похило і горизонтально розташованих тягових елементів, а також для зміни напрямку їх руху. При вертикальному переміщенні опорні і напрямні пристрої необхідні для усунення розгойдування тягового елемента.

Опорні пристрої. До них відносять роликові опори, стаціонарні підтримують, ковзаючі опори і ходові ролики. В якості опорних пристроїв для стрічок іноді використовують настил з листової сталі або дерева.

Прямі роликові опори, (рис. 6, а). Для підтримки робочої і неробочої гілок стрічки при транспортуванні штучних вантажів і для підтримки тільки неробочої гілки стрічки при транспортуванні сипучих і кускових вантажів використовують прямі роликові опори. Вони являють собою циліндричний ролик 1, виготовлений зазвичай з відрізка сталевої труби, з двома торцевими дисками, в які запресовані з обох сторін осі 4, посаджені в підшипники 3. Корпуси підшипників кріплять до рами 2. Для полегшення прямі роликові опори можуть бути виконані з декількох коротких роликів.

Жолобчасті роликові опори (рис. 6, б). Для підтримки робочої гілки стрічки при транспортуванні сипучих і кускових вантажів використовують жолобчасті роликові опори. Серійно виготовляють такі опори з трьох, п'яти і семи роликів.

Вісь, на якій кріплять ролики, може обертатися (рис. 6, а) або бути нерухомою (рис. 6, б). Перевагою останнього типу роликових опор є те, що через сприятливих умов збірки можна використовувати кулькові радіальні підшипники.

Довжина роликової опори повинна бути на 100-150мм більше ширини стрічки.

|

Спеціальні роликові опори. До них відносять амортизуючі, центрирующие і підвісні опори гірляндного типу. Приклад амортизуючої жолобчастої роликової опори з гумовими кільцями показаний на малюнку 7, а. Роликовую опору гірляндного типу (рис. 7, б) з пласт масовими дисками 1, обертовими на гнучкій осі 2, підвішують на поздовжніх балках станини. Ці опори добре зарекомендували себе в експлуатації, так як через їх еластичності і подпружініванієм осі можуть сприймати поштовхи і ударні навантаження, що запобігає тяговий елемент від додаткового зносу.

Центруючі (самоустановлювальні) роликові опори (рис. 7, в) можуть регулювати положення стрічки щодо поздовжньої осі транспортера; при зміщенні стрічки в бік опори автоматично змінюють своє положення і тим самим центрируют стрічку.

Ковзні опори звичайно являють собою лапки або санчата, що закріплюються до тягового елемента або робочим органам і переміщаються по спеціальних напрямних. Такі опори прості і дешеві, але їх використання обмежене через швидке зношування й значної витрати енергії, що витрачається на подолання сил тертя.

Зазначених недоліків позбавлені опори, що представляють собою ходові ролики (катки), які закріплені на штирях ланцюгів або на робочих органах. Пластинчаста тяговий ланцюг з катками була розглянута вище. Ходові ролики виготовляють з однією або двома ребордами, що забезпечує потрібний напрямок руху тягового елемента. Ролики закріплюють на підшипниках ковзання або кочення. Використання ходових роликів як опорних пристроїв здорожує вартість тягового елемента, але інші переваги ланцюгів, забезпечених такими роликами, забезпечують їм широке застосування в ланцюгових транспортерах.

Напрямні пристрої. До них відносять криволінійні і прямолінійні шини, зірочки (для пластинчастих ланцюгів), направляючі і провідні барабани (для стрічок), направляючі і провідні блоки (для зварних ланцюгів).

|

Барабани для стрічок одночасно служать і для зміни напрямку руху, а приводні барабани ще й для передачі тягового зусилля.

Виготовляють барабани або литими з чавуну марки СЧ12 - 28 (рис 8, а), або звареними з сталевих труб і дисків (рис 8, б). Форма барабана впливає на правильність ходу стрічки; щоб центрувати її хід, барабани виконують бочкообразной форми. Опуклість приймають рівною 0,005 ширини стрічки, але не менше 4мм.

Рис. 8. Барабани для стрічок:

а - литий з чавуну; б - зварений.

Для забезпечення нормальних умов роботи стрічки і запобігання її розшарування діаметр барабана вибирають залежно від числа прокладок стрічки. Для сталевих стрічок діаметр барабана обчислюють залежно від товщини стрічки.

Менші значення діаметрів приймають для натяжних і відхиляючих барабанів, великі - для приводних. Ширину барабана вибирають на 100-150мм більше ширини стрічки, причому великі числа відповідають більш широким стрічкам.

Для зміни напрямку руху канатів і ланцюгів використовують блоки (рис. 9, а, б), зірочки (рис. 9, в), багатогранні блоки (рис. 9, г). Застосування блоків з гладким ободом для зміни напрямку руху зварних ланцюгів дозволяє знехтувати їх витягіваемостью. Однак, використання таких блоків вимагає значного попереднього натягу збігає гілки ланцюга. Тому блоки з гладким ободом набули поширення тільки для зміни напрямку руху канатів.

Для забезпечення нормальної роботи блоку основні розміри жолоби блоку розраховують залежно від діаметра каната d к (рис. 9, а).

Для круглоланкових зварних каліброваних ланцюгів використовують блоки різного виконання. На малюнку 9, б показаний зубчастий блок, в якому з кожної пари ланок ланцюга одне укладається в западину між виступами блоку, а інше вільно внутрішнім овалом надаватися на зуб блоку.

|

Напрямок руху пластинчастих ланцюгів змінюють за допомогою зірочок або багатогранних блоків (рис. 9, в, г). Мінімальна кількість зубів зірочок приймають 6-8. Якщо як тягового елемента використовують ланцюг з великим кроком, то для зменшення діаметра блоку зірочки замінюють багатогранними блоками з числом граней 4-6.

приводні пристрої

Приводні пристрої в машинах безперервної дії призначені для передачі руху від електродвигуна до тягового елемента, причому обертальний рух ротора електродвигуна перетвориться в поступальний рух тягового елемента.

До приводам машин безперервного транспорту висувають такі вимоги: компактність і простота конструктивного виконання, високий коефіцієнт корисної дії, простота і надійність експлуатації.

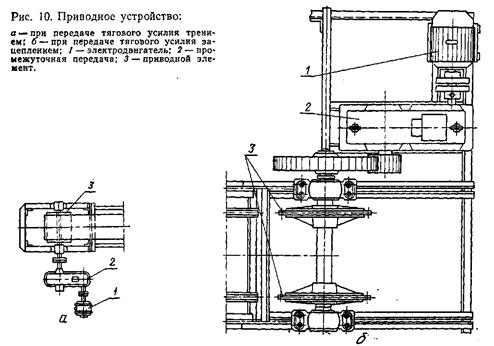

Приводні пристрої (рис. 10) складаються з електродвигуна 1, проміжної передачі 2 (редуктор, ремінна передача, ланцюгова передача, відкрита зубчаста передача) і приводного елемента 3. Проміжну передачу зазвичай отримують комбінацією однієї або декількох передач. За способом передачі тягового зусилля розрізняють фрикційні приводи (рис. 10, а), що передають тягове зусилля тертям, і приводи з передачею тягового зусилля зачепленням (рис. 10, б).

Приводи всіх тягових елементів конструктивно схожі, основна відмінність тільки в приводному елементі. Передавальні механізми, використовувані в приводах для стрічок, менш громіздкі, ніж для інших тягових елементів. Це пояснюється меншим загальним передавальним числом такого приводу, ніж для приводу ланцюгів.

У приводах для стрічок з метою зменшення попереднього натягу, необхідного для створення необхідного окружного зусилля, збільшують кут обхвату приводного барабана. Для цього встановлюють відхиляє ролик (рис. 11, а) або два приводних барабана, організовуючи так званий тандем - привід (рис. 11, б). Перший барабан в таких приводах зношується швидше друге, тому для вирівнювання зносу другого барабан виконують з меншим діаметром і повідомляють йому трохи більшу частоту обертання.

Рис. 11. Приводний пристрій:

а - з відхиляють роликом; б - з двома барабанами.

Для зменшення габаритних розмірів приводних пристроїв іноді використовують барабани з вбудованим електродвигуном і редуктором.

При використанні зірочок або багатогранних блоків робота приводів для ланцюгів значно відрізняється від роботи приводів для стрічок. Як вже зазначалося, при використанні ланцюгів тягове зусилля передається зачепленням, тому немає взаємозв'язку між натягом в набігає і збігає гілках тягового елемента. Крім того, відмітною ознакою приводу для ланцюгів є нерівномірність її руху, що викликає динамічні навантаження і удари ланцюга про приводную зірочку. Тому дуже важливо при проектуванні ланцюгових приводів знаходити оптимум за кількістю зубів зірочки, оскільки із збільшенням їх числа зменшується нерівномірність ходу ланцюга, але потрібно більш громіздкий передавальний механізм.

Робота приводів для канатів з гладкими блоками мало відрізняється від роботи приводів з гладкими блоками для зварних ланцюгів і приводів з барабанами.

У приводах машин безперервного транспорту застосовують асинхронні електродвигуни трифазного струму загального конструктивного виконання типу АТ і АОЛ з ущільненням від проникнення пилу.

Натяжні пристрої

Натяжні пристрої служать для створення початкового натягу тягового елемента з метою забезпечення нормальної роботи транспортує машини. Натяжний пристрій складається з поворотного елементу (барабан, блок, зірочка, шина), який огинає тяговий елемент, і натяжної механізму, сполученого з повзунами або візком, в яких закріплена вісь поворотного елементу. Натяжна механізм, переміщаючи повзуни або візок, натягує тяговий елемент.

Величина початкового натягу залежить від типу приводу: при фрикційному приводі для створення достатньої сили тертя між барабаном (або блоком) і тяговим елементом первинне натягнення має бути значним, а при передачі зачепленням - невеликим.

У машинах безперервного транспорту, що використовуються на зернопере - переробних підприємствах, застосовують два типи натяжних пристроїв - механічні та вантажні.

У механічному натяжній пристрої натяг тягового елемента здійснюється за допомогою натяжної або натискної гвинта (рис. 12, а, б), колеса, зубчастої рейки і т. п. Механічне натягач встановлюють в транспортері невеликої довжини (до 40-50м) і з трасою нескладної конфігурації.

Працює такий пристрій таким чином. Обертаючи гвинт 1, змушують його переміщатися уздовж напрямних 2 і захоплювати за собою корпус 3 підшипника, в якому закріплений вал натяжної елемента (барабана, блока, зірочки).

|

Основним недоліком механічних натяжних пристроїв є те, що вони не забезпечують постійного натягу тягового елемента.

Тому в процесі роботи його необхідно періодично підтягувати. Перевагою таких пристроїв є простота конструкції і компактність.

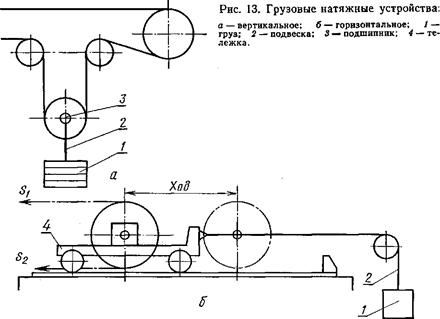

Вантажне натягач позбавлене вказаного вище недоліку. У цьому пристрої вантаж 1 через підвіску 2 з'єднаний з рухомими підшипниками 3 (рис. 13, а) або візком 4 (рис. 13, б). Під дією сили тяжіння вантажу натяжна елемент переміщається і створює натяг тягового елемента. Таким чином, цей пристрій забезпечує постійний натяг стрічки, тобто автоматично компенсує подовження тягового елемента, що з'являється під час роботи.

Залежно від напрямку переміщення натяжної елемента вантажні натяжні пристрої підрозділяють на вертикальні (рис. 13, а) і горизонтальні (рис. 13, б).

Вертикальні натяжні пристрої встановлюють, як правило, в норіях різних типів і в горизонтальних транспортерах значної довжини, а горизонтальні натяжні пристрої - в одному з кінців горизонтальних і похилих транспортерів.

Хід, який забезпечувався тим чи іншим натяжним пристроєм, повинен бути узгоджений з можливими величинами витягіваемості тягових елементів: у горизонтальних стрічкових транспортерах хід повинен становити близько 1,0 % від їх первісної довжини, а у вертикальних і похилих транспортерах 1,5 %. Величину необхідного натяжної зусилля визначають розрахунком. Слід пам'ятати, що треба створювати оптимальні сили натягу тягового елемента. При недостатній величині натяжної зусилля стрічкові транспортери можуть припинити роботу або їх хід буде нерівним, в ланцюгових транспортерах ланцюг може зіскочити зі зірочок.

При сильному натягу тягового елемента підвищується витрата енергії і збільшується його знос.

Завантажувальні і розвантажувальні пристрої

Завантажувальні пристрої. Служать для подачі вантажу до робочих елементам транспортує машини. До завантажувальним пристроям висувають такі вимоги:

рівномірність подачі вантажу;

величина швидкості вантажу в напрямку його переміщення при виході з завантажувального пристрою повинна бути приблизно дорівнює величині швидкості тягового елемента;

забезпечення найбільш повного заповнення стрічки, жолоби, ковшів і т. д. і усунення просипи вантажу при завантаженні.

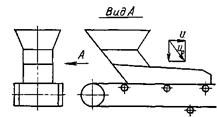

Для подачі на стрічку сипучих вантажів застосовують завантажувальні воронки (рис. 14) з нижнім лотком. Кути нахилу стінок воронки роблять дещо більше кутів тертя сипучого вантажу об стінку воронки. Нижній лоток має кут нахилу менше кута тертя, причому його розташовують так, щоб вантаж по ньому зісковзував на стрічку. Ширину завантажувального лотка приймають більше половини ширини стрічки [ (0,5-0,65) В], а довжина повинна бути такою, щоб у завантажувальному пристрої встигав формуватися рівний шар вантажу.

Рис. 14. Завантажувальна воронка.

Для усунення просипи бічні напрямні завантажувального пристрою оббивають шаром шкіри або гуми. Помістивши завантажувальну воронку на візок, можна забезпечити завантаження транспортера в будь-якій точці траси.

Розвантажувальні пристрої. Необхідні для безперебійної розвантаження вантажів як наприкінці, так і в проміжних точках транспортера. Для прийому сипких вантажів, розвантажуються в кінці траси транспортера, використовують скидають воронки (рис. 15, а), а для штучних вантажів - жолоба.

Аналогічний принцип розвантаження використовують в двобарабанних скидальних візках (рис. 15, б), в яких струмінь сипучого вантажу потрапляє в воронку і через патрубки відводиться в сторони. Розвантажувальна візок за допомогою ручного, механічного приводу або приводу від стрічки може переміщатися на ходових колесах уздовж транспортера, що забезпечує можливість вивантаження вантажу в будь-якому місці.

Для розвантаження сипучих вантажів використовують також двосторонні й односторонні плужкові скидачі (рис. 15, в), які представляють собою щити, встановлені над стрічкою. Вантаж, доходячи до щита, ковзає по ньому і сходить в сторону. Щоб розвантажити транспортер в будь-якій точці, плужкові скидачі встановлюють на візок.

Односторонні плужкові скидачі використовують також і для скидання штучних вантажів.

Сипучий вантаж з ланцюгових транспортерів зазвичай вивантажують за допомогою люків, які встановлюють в декількох місцях траси.

Поиск по сайту: