|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Изображения и обозначения на чертежах швов сварных соединений

Соединение деталей сваркой широко применяется в технике. При помощи сварки соединяются детали машин, механизмов, металлоконструкций, мостов, гражданских и промышленных зданий и т.п.

Сварное соединение может быть выполнено в основном двумя способами: сваркой плавлением и сваркой давлением.

Сварное соединение может быть выполнено в основном двумя способами: сваркой плавлением и сваркой давлением.

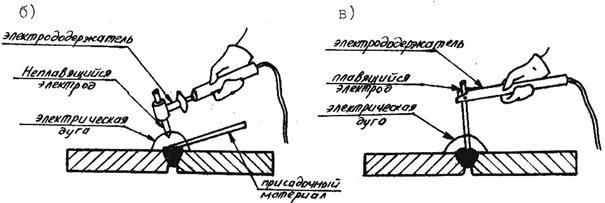

При сварке плавлением поверхности кромок свариваемых деталей плавятся и после остывания образуют прочный сварной шов. Чаще всего, сварка плавлением осуществляется газовой или дуговой (электродуговой) сваркой (рис. 6.1).

При газовой сварке горючий газ (например, ацетилен), сгорая в атмосфере кислорода, образует пламя, используемое для плавления. В зону плавления вводится прутковый присадочный материал, в результате плавления которого образуется сварной шов.

Сварка давлением осуществляется при совместной пластической деформации предварительно нагретых поверхностей свариваемых де-

талей. Эта деформация происходит за счет воздействия внешней силы. Сварка давлением осуществляется, как правило, одним из видов контактной электросварки: точечной (рис. 6.2 а), шовной-роликовой (рис. 6.2 и) и др.

талей. Эта деформация происходит за счет воздействия внешней силы. Сварка давлением осуществляется, как правило, одним из видов контактной электросварки: точечной (рис. 6.2 а), шовной-роликовой (рис. 6.2 и) и др.

Помимо упомянутых способов в современной технике применяются и многие другие способы сварки: электрошлаковая, в защитных газах, ультразвуковая, лазером, индукционная и др.

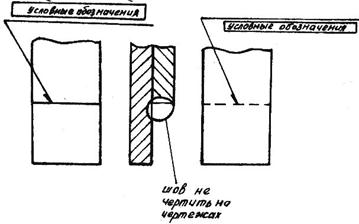

ГОСТ 2.312-72 устанавливает условные изображения и обозначения на чертежах швов сварных соединений. Штриховка изображения сечений свариваемых деталей выполняется в разные стороны.

Сварные швы делятся на однопроходные и многопроходные в зависимости от числа проходов сварочной дуги.

Независимо от способа сварки видимый шов изображается условно сплошной основной линией, а невидимый – штриховой линией. От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой.

ГОСТ 2.312-72 устанавливает вспомогательные знаки, входящие в обозначение шва и характеризующие его.

| 1. Знак, проставляемый перед размером катета |

|

| 2. Шов прерывистый с цепным расположением. Угол наклона линии ≈ 60º |

|

| 3. Шов прерывистый с шахматным расположением |

|

| 4. Шов по незамкнутой линии. Знак применяют, если расположение шва неясно из чертежа |

|

| 5. Шов по замкнутой линии. Диаметр знака 3...5 мм |

|

| 6. Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения |

|

Знаки выполняются сплошными тонкими линиями.

Знаки (за исключением знака 5) должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

Структура условного обозначения стандартного сварного шва приведена на схеме (рис.6.5). На схеме применены следующие обозначения:

1) обозначение стандарта на типы и конструктивные элементы швов сварных соединений;

1) обозначение стандарта на типы и конструктивные элементы швов сварных соединений;

2) буквенно-цифровое обозначение шва по предыдущему стандарту,

3) условное обозначение способа сварки по этому же стандарту (допускается не указывать);

4) для швов, тип которых характеризуется катетом шва, проставляют:

а) знак 1;

б) размер катета в мм;

5) для прерывистого шва проставляют (рис. 6.6):

а) размер длины элемента провариваемого участка l, мм;

6) знак 2 или 3;

в) размер шага t, мм;

6) знак 4.

В сварочном производстве применяются стандартные сварные швы, параметры которых определяются соответствующими стандартами.

Типы швов определяет ГОСТ 5264-80. Сварные соединения из алюминия и алюминиевых сплавов выполняются швами по ГОСТ 14806-69. ГОСТ 16310-70 предусматривает типы швов для сварки изделий из винипласта и полиэтилена. Кроме того, существует еще ряд стандартов (ГОСТ 11533-75; ГОСТ 15164-78; ГОСТ 14776-69; ГОСТ 15878-70 и т.д.), определяющих типы и конструктивные элементы швов иных сварных соединений, а также способы их сварки.

Каждый стандартный шов имеет буквенно-цифровое обозначение, полностью определяющее конструктивные элементы шва. Буквенная часть обозначения определяется видом сварного соединения.

1. Стыковое соединение (С) – свариваемые детали соединяются по своим торцовым поверхностям.

2. Угловое соединение (У) – свариваемые детали расположены под углом и соединяются по кромкам.

3. Тавровое соединение (Т) – торец одной детали соединяется с боковой поверхностью другой детали.

4. Соединение внахлестку (Н) – поверхности соединяемых деталей частично перекрывают друг друга.

Между кромками свариваемых деталей предусматривается зазор величиной 0...5 мм. В зависимости от требований, предъявляемых к сварному соединению, кромки свариваемых деталей подготавливаются по-разному. Сварка может выполняться во всех четырех видах сварного соединения без скоса кромок и со скосом одной или двух кромок. Скосы могут быть симметричными и несимметричными, прямолинейными и криволинейными.

Между кромками свариваемых деталей предусматривается зазор величиной 0...5 мм. В зависимости от требований, предъявляемых к сварному соединению, кромки свариваемых деталей подготавливаются по-разному. Сварка может выполняться во всех четырех видах сварного соединения без скоса кромок и со скосом одной или двух кромок. Скосы могут быть симметричными и несимметричными, прямолинейными и криволинейными.

Совокупность всех конструктивных особенностей стандартного шва обозначается цифрой, которая совместно с буквенным обозначением вида сварного соединения определяет буквенно-цифровое обозначение типа шва по соответствующему стандарту, например: C1, C2, СЗ,..., У1, У2, УЗ,..., T1, Т2, ТЗ,..., H1, H2,... и т.п.

По способу осуществления механизации технологического процесса различают ручную, полуавтоматическую и автоматическую сварку. Соответствую-щие стандарты. (ГОСТ2.312-72, ЕСКД) устанавливают условные обозначения способов сварки. Например, II – полуавтоматическая сварка под флюсом; А – автоматическая сварка под флюсом; П-3 – полуавтоматическая сварка плавящимся электродом в защитных газах;А-Н-3 – автоматическая сварка неплавящимся электродом в защитных газах; А-3 – автоматическая сварка плавящимся электродом в защитных газах и др.

Швы сварных соединений могут выполняться усиленными (рис. 6.7). Усиление (выпуклость) шва определяется величиной q. Некоторые типы швов (отдельные швы тавровых, нахлесточных и угловых соединений) характеризуются величиной К (рис. 6.7 а), называемой катетом шва.

Условное обозначёние шва, "изображенного на рис. 6.8 расшифровывается следующем образом:

1)

1)  – шов выполняется при монтаже изделия;

– шов выполняется при монтаже изделия;

2) ГОСТ 5264-80 – шов для сварки деталей из углеродистой стали ручной дуговой сваркой (в условном обозначении шва способ сварки не указан);

3) C18 – стыковой двусторонний шов со скосом двух кромок. Размеры скоса кромок приведены в ГОСТ 5264-80, который устанавливает форму кромок;

4) знаки 4 указывают, что усиление снято с обеих сторон;

5) шероховатость поверхности шва: с лицевой стороны – Rz20, с обратной стороны – Rz80.

На рис. 6.9 представлен сварной шов, характеризуемый следующими данными:

1)

1)  -шов выполнен по замкнутой линии;

-шов выполнен по замкнутой линии;

2) ГОСТ 14806-80 – шов для сварки алюминия;

3) Т5 – тавровый двусторонний шахматный шов без скоса кромок (любая сторона принимается за лицевую);

4) РНЗ – ручная сварка неплавящимся электродом в защитных газах (допускается не указывать);

5)  6 - катет шва 6 им;

6 - катет шва 6 им;

6) длина провариваемого участка. 50 мм (l);

7) шаг 100 мм (t).

Диаметр сварной точки устанавливают в зависимости от толщины S свариваемых деталей: d = 1.2S + 4 мм. Рекомендуемое расстояние между точками a = З d при сварке двух элементов и a = 4 d при сварке трех элементов.

Поиск по сайту: