|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Управление качеством

Управление качеством – действия, осуществляемые при создании и эксплуатации или потреблении продукции, в целях установления, обеспечения и поддержания необходимого уровня ее качества.

Управление качеством продукции должно осуществляться системно, т.е. на предприятии должна оформиться и функционировать система управления качеством продукции. В России были разработаны различные системы управления качеством.

Наибольшую известность получили такие системы как БИП (бездефектное изготовление продукции), СБТ (система бездефектного труда), КАНАРСПИ (качество, надежность, ресурс с первых изделий), НОРМ (научная организация работ по повышению моторесурса двигателей), КСУКП (комплексная система управления качеством продукции), КСПЭП (комплексная система повышения эффективности производства), КСУКП и ЭИР (комплексная система управления качеством продукции и эффективность использования ресурсов).

При управлении качеством продукции используется ряд методов:

· экономические методы, которые обеспечивают создание экономических условий, побуждающих коллективы предприятий улучшать продукцию;

· методы материального стимулирования, предусматривающие поощрение работников;

· организационно-распорядительные методы, осуществляемые посредством обязательного исполнения директив, приказов, требований нормативной документации;

· воспитательные методы, которые предполагают моральное поощрение.

В последние годы сформировалась новая стратегия в управлении качеством. Ее отличительные черты состоят в следующем[30]:

· обеспечение качества понимается не как техническая функция, реализуемая определенным подразделением, а как систематический процесс, пронизывающий всю организационную структуру фирмы;

· новому понятию качества должна отвечать соответствующая структура предприятия;

· вопросы качества охватывают не только рамки производственного цикла, но и процесс разработок, конструирования, маркетинга, послепродажного обслуживания;

· качество должно быть ориентированно на удовлетворение требований потребителя, а не изготовителя;

· повышение качества продукции требует применения новой технологии производства, начиная с автоматизации проектирования и кончая автоматизированным измерением в процессе контроля качества;

· всеобъемлющее повышение качества достигается только заинтересованным участием всех работников.

Всеобъемлющий контроль качества (TQM – Total Quality Management) предполагает наличие трех условий:

1. Качество как основная стратегическая цель деятельности признается высшим руководством фирм. Для этого устанавливаются конкретные задачи и выделяются средства для их решения. Поскольку требования к качеству определяет потребитель, уровень качества не может быть постоянным. Повышение качества должно идти по возрастающей, т.к. качество – постоянно меняющаяся цель.

2. Мероприятия по повышению качества должна затрагивать все подразделения. От 80 до 90% мероприятий не подлежат контролю отделов качества.

3. Непрекращающийся процесс обучения (ориентирован на определенное рабочее место) и повышение мотивации персонала.

Важным элементом в системах управления качеством изделий является стандартизация.

Главная задача стандартизации состоит в создании системы нормативно-технической документации, определяющей прогрессивные требования к продукции, а также контроль за правильностью использования этой документации.

В настоящее время сформировалась государственная система стандартизации Российской Федерации, которая регламентирует процессы построения, изложения и распространения стандартов в России.

В Российской Федерации нормативные документы по стандартизации подразделяются на следующие категории:

· государственные стандарты (ГОСТ РФ);

· отраслевые стандарты (ОСТ);

· технические условия (ТУ);

· стандарты предприятий и объединений предприятий (СТП);

· стандарты научно-технических обществ и инженерных союзов, ассоциаций и других объединений (СТО).

Согласно Федеральному закону «о техническом регулировании» от 27 декабря 2002 г. в России разрабатываются новые стандарты, которые называются техническими регламентами.

В строительстве действующие СНиП (строительные нормы и правила) утратят силу. Будет применяться технический регламент строительства, определяющий его безопасность. Все остальные нормы станут рекомендательными.

Сертификация – деятельность уполномоченных органов по подтверждению соответствия товара (работы, услуги) обязательным требованиям стандарта и выдаче документа соответствия.

В России национальным органом по сертификации является Федеральное агентство по техническому регулированию и метрологии.

Сертификационные испытания проводятся специальными центрами (испытательными лабораториями).

Сертифицированная продукция – продукция, соответствующая конкретному стандарту или другому нормативному документу, удостоверяющему, что производимая продукция отвечает требованиям соответствующих технических условий (техническим требованиям, требованиям технического регламента и др.).

Сертифицированная продукция должна иметь подтверждающее доказательство – клеймо, специальный знак, этикетку, сопроводительный документ, сертификат.

Госстандарт России разработал специальный знак – «Знак соответствия», и любой продукт, произведенный в России с сертификатом качества, должен иметь знак соответствия на каждой упакованной единице. Состоит он из двух частей: непосредственно знак в виде графического изображения букв «С», «Р», «Т» и код органа Госстандарта России, выдавшего сертификат, состоящий из двух букв и двух цифр.

Сертификация может быть:

· обязательной – для продукции, потенциально опасной для здоровья человека и окружающей среды, а также способной причинить вред имуществу потребителей;

· добровольной – по инициативе юридических лиц и граждан на основе договора между заявителем и органом по спецификации. Сертификат, полученный при этом, является дополнительной гарантией качества продукции, что повышает ее конкурентоспособность.

Объектами сертификации может быть не только конкретная продукция, но и состояние производства, система управления качеством.

Первоначально вопросы изучения качества продукции ограничивались только лишь регистрацией и заменой дефектных изделий.

Первые серьезные исследования, связанные с качеством, появились после второй Мировой войны. В 80-е гг. требования к качеству стали главными в обеспечении конкурентоспособности.

По оценкам зарубежных ученых, объективно необходимо, чтобы расходы на качество составляли не менее 15-25% совокупных производственных затрат[31].

Первыми важность проблемы качества признали в Японии. При этом японцы основной акцент сделали на вовлечение всех работников в деятельность по улучшению качества.

Большое распространение в Японии получили кружки качества, механизм действия которых рассмотрен выше.

Движение кружков качества поддерживается специальным общеяпонским штабом, имеющим свой журнал и проводящим ежегодные конференции.

Таким образом, можно сказать, что работа по улучшению качества выходит за рамки отдельных фирм и приобретает общенациональный характер.

Часто японские кружки качества связывают с национальными особенностями японцев, что выражается в коллективизме и большом интересе к обучению (каждый рабочий хочет стать инженером).

Широкое распространение кружков качества требует от рабочих не только определенной психологии, но и достаточно глубокого знания статистических методов.

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру А. Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста, управляющего производством.

Это давало информацию о том, когда, кто, на каком оборудовании получал брак в прошлом.

Однако в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая накапливала бы информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений, называются кумулятивными.

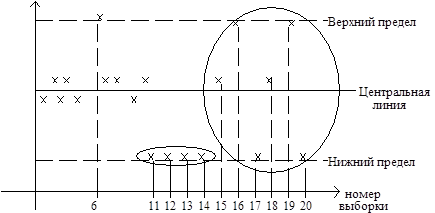

Контрольная карта (рис. 33) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса (процесс находится под контролем, процесс вышел из-под контроля).

Рис. 33. Контрольная карта

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т.д.) n – изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Процесс не нуждается в регулировке до тех пор, пока не будет получено убедительное доказательство того, что возникла проблема. Регулировка процесса может стоить очень дорого, что обусловлено потерей производственного времени, расходами на саму регулировку, а также возможностью того, что в результате регулировки отклонения параметров системы могут увеличиваться. Не стоит регулировать процесс, пока в этом нет необходимости. В таких случаях говорят: «Если не сломано – не трогай!»[32].

Сигналом о возможной разналадке технологического процесса могут служить:

· выход точки за контрольные пределы (точка 6); (процесс вышел из- под контроля);

· расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

· сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

Таким образом, даже если все точки находятся в пределах контрольных границ, но подозрительно близко сгруппировались возле одной из них или целенаправленно движутся в направлении одной из границ, можно сделать вывод о том, что процесс больше не находится под контролем. Постепенное смещение точек вверх или вниз может быть следствием износа оборудования. Возможно, износились или начали медленно разрушаться отдельные части производственной линии[33].

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной.

Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, таких факторов следует избегать.

Вариация же, обусловленная случайными причинами, необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество, используют схемы Исикава.

Они были предложены профессором Токийского университета Каору Исикава в 1953 г. при анализе различных мнений инженеров. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой «рыбий скелет», деревом и т.д. Она состоит из показателя качества, характеризующего результат, и факторных показателей (рис. 34)[34].

Рис. 34. Структура диаграммы причин и результатов

Построение диаграмм включает следующие этапы:

· выбор результативного показателя, характеризующего качество изделия (процесса и т.д.);

· выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники («большие кости»);

· выбор вторичных причин («средние кости»), влияющих на главные;

· выбор (описание) причин третичного порядка («мелкие кости»), которые влияют на вторичные;

· ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда.

Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

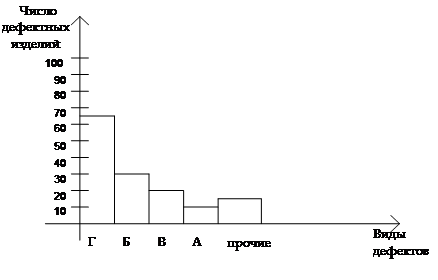

Эта проблема может быть решена с помощью диаграмм Парето.

Различают два вида диаграмм Парето:

1. по результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т.д.);

2. по причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин, приводящих к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

Построение диаграмм Парето включает следующие этапы:

1. Выбор вида диаграммы (по результатам деятельности или по причинам (факторам).

2. Классификация результатов (причин). Разумеется, что любая классификация имеет элемент условности, однако большинство наблюдаемых единиц какой-либо совокупности не должны попадать в строку «прочие».

3. Определение метода и периода сбора данных.

4. Разработка контрольного листка для регистрации данных с перечислением видов собираемой информации. В нем необходимо предусмотреть свободное место для графической регистрации данных (табл. 9).

Таблица 9

Контрольный листок

| Типы дефектов | Группы данных | Итого по типам дефектов |

А. Трещины А. Трещины

| ||

| Б. | ||

| В. | ||

| Г. | ||

| Прочие | ||

| Итого |

Ранжирование данных, полученных по каждому проверяемому признаку в порядке значимости. Группу «прочие» следует приводить в последней строке вне зависимости от того, насколько большим получилось число.

Построение столбиковой диаграммы (рис. 35).

|

Рис. 35. Связь между видами дефектов

и числом дефектных изделий

Значительный интерес представляет построение диаграмм Парето в сочетании с диаграммой причин и следствий.

Выявление главных факторов, влияющих на качество продукции, позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество.

Для такой увязки возможно применение регрессионного анализа.

Например, в результате специально организованных наблюдений за результатами носки обуви и последующей статистической обработки полученных данных, было установлено, что срок службы обуви (у) зависит от двух переменных: плотности материала подошвы в г/см3 (х1) и предела прочности сцепления подошвы с верхом обуви в кг/см2 (x2). Вариация этих факторов на 84,6% объясняет вариацию результативного признака (множественный коэффициент коррекции R=0,92), а уравнение регрессии имеет вид:

y = 6,0 + 4,0 x 1 + 1,2 x 2.

Таким образом, уже в процессе производства, зная характеристики факторов x1 и x2, можно прогнозировать срок службы обуви. Улучшая вышеназванные параметры, можно удлинить срок носки обуви. Исходя из необходимого срока службы обуви, можно выбирать технологически допустимые и экономически оптимальные уровни признаков производственного качества.

Наибольшее практическое распространение имеет характеристика качества изучаемого процесса путем оценки качества результата этого процесса. В этом случае речь идет о контроле качества изделий, деталей, получаемых на той или иной операции. Наибольшее распространение имеют несплошные методы контроля, а наиболее эффективны те из них, которые базируются на теории выборочного метода наблюдения.

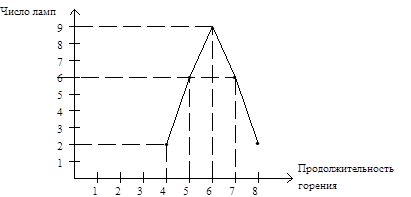

Рассмотрим пример. На электроламповом заводе цех производит электролампочки.

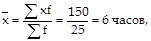

Для проверки качества ламп отбирают 25 штук и подвергают испытанию на специальном стенде (меняется напряжение, стенд подвергается вибрации и т.д.). Каждый час снимают показания о продолжительности горения ламп. Получены следующие результаты:

6; 6; 4; 5; 7;

5; 6; 6; 7; 8;

5; 7; 7; 6; 4;

5; 6; 8; 7; 5;

7; 6; 5; 6; 6.

Прежде всего необходимо построить ряд распределения.

Таблица 10

| Продолжительность горения (x) | Частота (f) | xf |

|

| В % к итогу | Накопленный процент |

| – |

Затем следует определить:

1) среднюю продолжительность горения ламп:

2) Моду (вариант, который чаще всего встречается в статистическом ряду). Она равна 6;

3) Медиану (значение, которое расположено в середине ряда. Это такое значение ряда, которое делит его численность на две равные части). Медиана равна также 6.

Построим кривую распределения (полигон) (рис. 36.)

Рис.36. Распределение ламп по продолжительности горения

Определим размах:

R = Xmax - Xmin = 4 часа.

Он характеризует пределы изменения варьирующего признака. Среднее абсолютное отклонение:

|

Это средняя мера отклонения каждого значения признака от средней.

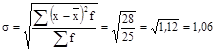

Среднее квадратическое отклонение:

|

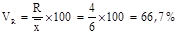

Рассчитаем коэффициенты вариации:

1) по размаху:

;

;

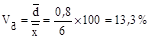

2) по среднему абсолютному отклонению:

;

;

3) по среднему квадратическому отклонению:

.

.

С точки зрения качества продукции, коэффициенты вариации должны быть минимальными.

Так как завод интересует качество не только контрольных ламп, а всех ламп, возникает вопрос о расчете средней ошибки выборки:

часа,

часа,

которая зависит от колеблемости признака (s) и от числа отобранных единиц (n).

Предельная ошибка выборки D = ±tm. Доверительное число t показывает, что расхождение не превышает кратную ему ошибку выборки. С вероятностью 0,954 можно утверждать, что разность между выборочной и генеральной средними не превысит двух величин средней ошибки выборки, то есть в 954 случаях ошибка репрезентативности не выйдет за ± 2m.

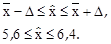

Таким образом, с вероятностью 0,954 ожидается, что средняя продолжительность горения будет не меньше, чем 5,6 часа и не больше, чем 6,4 часа. С точки зрения качества продукции необходимо стремиться к уменьшению этих отклонений.

Обычно при статистическом контроле качества допустимый уровень качества, который определяется количеством изделий, прошедших контроль и имевших качество ниже минимально приемлемого, колеблется от 0,5 до 1% изделий. Однако для компаний, которые стремятся выпускать продукцию только высшего качества, этот уровень может быть недостаточным. Например, «Тойота» стремится свести уровень брака к нулю, имея в виду, что хотя и выпускаются миллионы автомобилей, но каждый покупатель приобретает лишь один из них. Поэтому наряду со статистическими методами контроля качества на фирме разработаны простые средства контроля качества всех изготавливаемых деталей (всеобъемлющий контроль – TOTAL QUALITY MANAGEMENT). Статистический контроль качества, в первую очередь, применяется в отделениях фирмы, где продукция изготавливается партиями. Например, в лоток высокоскоростного автоматического пресса после обработки поступает 50 или 100 деталей, из которых контроль проходят только первая и последняя. Если обе детали не имеют дефектов, то все детали считаются хорошими. Однако если последняя деталь оказывается бракованной, то будет найдена и первая деталь в партии, а весь брак будет изъят. Для того, чтобы ни одна партия не избежала контроля, пресс автоматически отключается после обработки очередной партии заготовок. Применение выборочного статистического контроля имеет эффект всеобъемлющего тогда, когда каждая производственная операция выполняется стабильно благодаря тщательной отладке оборудования, использованию качественного сырья и т.д.[35]

ТЕМА 10.

ТЕМА 10.

Поиск по сайту: