|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Лабораторные работы

Выполнение лабораторных работ позволяет студентам получить знания по конструкции и назначению деталей машин, их изображению на кинематических схемах, приобрести навыки самостоятельного изучения конструкций приводов машин, составления кинематических схем, описания и расчета основных параметров.

3.18.1. Лабораторная работа 1

Элементы кинематических цепей и их графическое изображение на схемах

Цель работы: изучить конструкции элементов кинематических цепей и деталей машин и их графическое обозначение на схемах.

Оборудование и инструменты: стенды с набором деталей машин и плакаты.

Объект изучения: детали машин, конструкция и графическое изображение на схемах.

Методика проведения лабораторной работы: по натурным образцам изучить конструкции элементов кинематических цепей и деталей машин.

Схемы и правила их выполнения

Схемы являются особым типом чертежей, на которых при помощи условных графических и цифровых обозначений разъясняются устройство, принцип работы и другие основные технические данные изделия.

В зависимости от входящих в состав изделия элементов выделяют следующие виды схем, обозначаемые соответствующими буквами: электрические - Э, гидравлические - Г, пневматические - П, кинематические - К, комбинированные -С и т.д.

Схемы, поясняющие принцип действия устройства и взаимосвязь элементов, строят с учетом следующих требований производства.

Упрощенные изображения или условные обозначения элементов различных систем выполняют согласно стандартам ЕСКД. Условные знаки вычерчивают без соблюдения масштаба, но с сохранением размера при повторении их на одной и той же схеме. Условные обозначения элементов на принципиальных схемах располагают так, чтобы обеспечить возможность соединения этих элементов между собой кратчайшими линиями связи (трубопроводы гидропневмосистем, электропроводы и т.п.) с минимальным числом их пересечений. Условные знаки на схемах вычерчивают в ортогональной или аксонометрической проекции. При выполнении схем не следует загружать их второстепенными деталями. Схемы выполняют как можно компактнее, но не в ущерб прочтению.

Для обеспечения наглядности и рельефности схем применяют следующие примерные соотношения толщин основных линий в зависимости от их назначения.

В кинематических схемах линии кинематических связей, т.е. условные изображения таких деталей, как, например: валы, стержни, шатуны вычерчивают сплошными линиями толщиной S обычно 1 мм; для изображения подшипников, шкивов, зубчатых колес, муфт, втулок и т.п. толщина линий берется приблизительно S /2 и тонкими линиями S /3 вычерчивают оси, окружности зубчатых колес, шпонки, ремни, контуры корпусов и т.п.

Надписи на схемах дают краткие и предельно ясные. Выполняют их стандартным чертежным шрифтом.

Условные обозначения, отличные от установленных стандартами ЕСКД, но необходимые для схемы, должны быть объяснены. Пояснения помещают на поле самой схемы в виде примечаний.

Кинематические схемы в зависимости от основного назначения подразделяют на следующие типы: принципиальные, структурные и функциональные.

Принципиальная схема определяет полный состав элементов и связь между ними, а также детальное представление о принципах работы изделия. Принципиальные схемы служат основанием для разработки других конструкторских документов и чертежей, а также источником изучения принципов работы изделий при наладке, контроле и ремонте.

Структурная схема характеризует основные функциональные части изделия, их назначение и взаимосвязь. Структурные схемы разрабатывают при проектировании изделий на стадиях, предшествующих разработке схем других типов, и пользуются ими для общего ознакомления с изделием.

Функциональные части изображают в виде прямоугольников. При изображении элементов схемы в виде прямоугольников наименование, обозначение (номера) или типы (шифры) элементов и устройств, вписывают в прямоугольники, которые необходимо расшифровать на полях схемы в таблице произвольной формы. Функциональная схема разъясняет процессы, протекающие в отдельных цепях изделия или в изделии в целом. Функциональными схемами пользуются для изучения принципов работы изделий, а также при их наладке, контроле и ремонте. На схеме изображают функциональные части изделия (в виде условных графических обозначений), участвующие в процессе, иллюстрируемом схемой, и связи между этими частями. Отдельные функциональные части допускается изображать в виде прямоугольников.

На кинематической схеме изделия должен быть представлен весь состав кинематических элементов, их соединения, кинематические связи в соответствии со стандартами.

Каждому кинематическому элементу присваивают порядковый номер, начиная от источника движения. Валы номеруются римскими цифрами, остальные элементы арабскими. Порядковый номер проставляют на полке линии-выноски, под ней указывают характеристики и параметры элемента (модуль, число зубьев и т.д.). Чтение кинематической схемы следует начинать от двигателя, дающего движение всем основным деталям механизма, и идти последовательно по ходу передачи движения.

Условные графические обозначения на кинематических схемах в ортогональных проекциях установлены ГОСТом 2.770-68. Наглядные пояснения основных, часто встречающихся в кинематических схемах условных графических обозначений приведены в приложении 1.

Порядок выполнения работы

В отчете по лабораторной работе (табл. 3.1) записывают наименование и содержание каждого элемента конструкции, представленного в лаборатории, и схематически его изображают.

Таблица 3.1 Элементы кинематических цепей и деталей машин

| № п\п | Наименование и содержание конструкции | Схематическое изображение |

Элементы, на которые нет натурных образцов, но представленные в приложении, отражают в отчете в виде таблицы.

Содержание отчета

1. Виды схем.

2. Требование производства к схемам.

3. Типы кинематических схем.

4. Элементы кинематических цепей и детали машин, имеющиеся в лаборатории.

5. Элементы и детали, не представленные в лаборатории.

Контрольные вопросы

1. Виды схем.

2. Требования производства к схемам.

3. Толщина линий на схемах.

4. Типы кинематических схем.

5. Классификация сопряжений деталей машин.

6. Неразъемные соединения.

7. Разъемные соединения.

8. Разновидности механических передач.

9. Ременные передачи и их разновидности.

10. Зубчатые передачи и их классификация по расположению осей.

11. Цепные передачи.

12. Разновидности подшипников качения.

13. Назначение механических муфт и их разновидности.

3.18.2. Лабораторная работа 2

Геометрия зубчатых колес

Цель: определить по натуральному образцу основные геометрические параметры зубчатых колес и выполнить эскиз зубчатого колеса по результатам замеров и расчетов.

Оборудование и инструменты: набор зубчатых колес, штангенциркуль, плакаты и микрокалькулятор.

Методика выполнения работы основана на определении геометрических параметров зубчатых колес путем замеров некоторых из них на натурном образце и вычислении по известным зависимостям теории зубчатых зацеплений.

Основные параметры и элементы зубчатого колеса

На рисунке 47 изображено цилиндрическое колесо с прямыми зубьями. Часть зубчатого колеса, содержащая все зубья, называется венцом; часть колеса, насаживаемая на вал, называется ступицей. Делительная окружность диаметром d делит зуб на две части - головку зуба, высотой ha и ножку зуба, высотой hf, полная высота зуба h складывается из их суммы.

Расстояние между одноименными профилями соседних зубьев, измеренное по дуге делительной окружности, называется окружным делительным шагом зубьев и обозначается Р. Шаг зубьев слагается из окружной толщины зуба S и ширины впадины е. Длина хорды, соответствующая окружной толщине зуба, называется толщиной по хорде и обозначается S. Линейная величина в π раз меньше окружного шага называется окружным делительным модулем зубьев m (мм) (впредь слова «окружной делительный» в терминах будем опускать). Модуль зубьев m рассчитывается по формуле:

m=P/p. (3.80)

Боковой поверхностью зуба называется поверхность, ограничивающая зуб со стороны впадины (рис. 3.47). Профиль зуба есть линия пересечения боковой поверхности с торцом колеса.Модуль зубьев - основной параметр зубчатого колеса. Для пары зубчатых колес, находящихся в зацеплении, модуль должен быть одинаковым. Модули зубьев для цилиндрических и конических передач регламентированы ГОСТ 9563-60. Значения стандартных модулей (от 1 до 14 мм) приведены в таблице 3.2.

Таблица 3.2. Значения модулей зубьев

| 1 -й ряд | 2-й ряд | 1 -й ряд | 2-й ряд |

| 1,125 | 4,5 | ||

| 1,25 | 1,375 | 5,5 | |

| 1,5 | 1,75 | ||

| 2,25 | |||

| 2,5 | 2,75 | ||

| 3,5 |

Рис. 3.47. Цилиндрическое колесо с прямыми зубьями

Все основные параметры зубчатых колес выражают через модуль:

Шаг зубьев:

, (3.81)

, (3.81)

Диаметр делительной окружности:

, (3.82)

, (3.82)

где z - число зубьев колеса.

В соответствии со стандартным исходным контуром для цилиндрических зубчатых колес высота головки равна модулю, высота ножки зуба:

hf = m + с =1,25m, (3.83)

где с - радиальный зазор, с = 0,25m.

Высота зубьев цилиндрических колес:

h = ha + hf = 2,25m, (3.84)

Диаметр вершин зубьев:

da = d + 2ha = mz + 2m = m(z + 2) (3.85)

Диаметр впадин:

df= d-2hf=mz- 2×1,25 m = m(z- 2,5). (3.86)

Расстояние b между торцами зубьев колеса называется шириной венца.

Порядок выполнения работы

Основными параметрами зубчатого колеса с эвольвентным профилем являются: модуль зацепления m, число зубьев z и угол профиля исходной зубчатой рейки по ГОСТ 3058-54 α = 20°. Остальные величины, характеризующие геометрию зубчатого колеса, выражаются через указанные и могут быть получены с помощью дополнительных измерений и последующих вычислений. Отправным пунктом работы является определение шага зацепления по основной окружности зубчатого колеса Рbt по результатам замеров Сn и Сn+1, где n — число охватываемых зубьев, зависящее от числа зубьев колеса z (рис. 3.48).

С целью исключения ошибки измерений и обеспечения достаточной точности определения исходной расчетной величины следует выполнять k замеров (не менее трех) каждого параметра и вычислить их средние значения, которые и принимаются как исходные в дальнейших расчетах.

Рис. 3.48. Зубчатое колесо

Работа начинается с определения числа зубьев колеса z и вычисления, модуля зацепления m.

Для этого используется известное в теории зацеплений свойство эвольвенты, а именно: нормаль в любой точке эвольвенты является касательной к основной окружности. Кроме того, известно, что два (в общем случае криволинейных) профиля в точке их контакта имеют общую нормаль. Отсюда следует, что если охватить несколько зубьев колеса губками штангенциркуля (размер АВ, рис. 3.48), то линия АВ будет касательной к основной окружности, так как она нормальна в точках А и В к рабочим плоскостям губок штангенциркуля и, следовательно, нормальна профилям зубьев в этих точках. Отметим также, что если отрезок АВ катить по основной окружности (по часовой или против часовой стрелки), то по свойству эвольвенты, точка А придет в точку А0, точка D в точку Do и точка В в точку Во. Из рисунка 3.48 видно, что DB = È D0B0 = Pbt - шагу по основной окружности.

Таким образом, если измерить в начале размер Сn, соответствующий n зубьям, а затем Сп+1 охватив губками штангенциркуля на один зуб больше, то шаг по основной окружности определяется как разность двух измерений:

Pbt = Сп+1 - Сп, (3.87)

где Cn, Cn+1 - средние значения, полученные по результатам трех измерений.

Результаты измерений необходимо зафиксировать в отчете.

Это выражение действительно только в том случае, когда губки штангенциркуля касаются эвольвентной части профиля зуба. Для того чтобы это условие было соблюдено, необходимо для выбора числа зубьев, которые нужно охватить губками штангенциркуля, пользоваться данными таблицы 3.3.

Таблица 3.3. Зависимость числа охватываемых зубьев от числа зубьев колеса

| Показатель | Значения | |||||

| Число зубьев колеса z Число охватываемых зубьев n | 12-18 | 19-27 | 28-36 | 37-45 | 46-54 | 55-63 |

Модуль зацепления определяется по формуле:

m = Pbt /(p× cosα) = (Cn+1 - Сп)/ (p cosα), (3.88)

где α = 20°, cos 20° = 0,9397.

Так как размеры Сn+1 и Сn определяются с некоторыми погрешностями, то полученное значение модуля будет приближенным и его необходимо сопоставить со стандартными значениями модулей, приведенными в таблице 2.1. За истинный модуль следует принять ближайший по величине из стандартного ряда.

По уточненному значению модуля рассчитываются шаги зацепления по делительной и основной окружностям.

При проведении обмера зубчатых колес необходимо также измерить диаметры окружностей вершин и впадин. Если число зубьев четное, то оба замера могут быть измерены непосредственно штангенциркулем. При нечетном числе зубьев измерения проводятся по схеме, изображенной на рисунке 3.49. Для определения диаметра окружности выступов измеряется диаметр отверстия шестерни dотв и размер L1.

Тогда диаметр вершин зубьев da будет равен:

dа=dотв+2L1. (3.89)

Аналогично измеряется диаметр впадин df:

df =dотв+2L2. (3.90)

Имея диаметр вершин зубьев, можно определить коэффициент высоты головки зуба fa:

fa = (da-mz)/(2m). (3.91)

Рис. 3.49. Зубчатое колесо

Содержание отчета

1. Число зубьев z (по натурному образцу).

2. Определение модуля m и шага зацепления по основной окружности Рb t мм.

3. Модуль зацепления m, мм.

4. Модуль m, уточненный по ГОСТу, мм.

5. Шаг зацепления по делительной окружности, мм:

Р = pт. (3.92)

6. Шаг по основной окружности, мм:

Рbt = pт cosα. (3.93)

7. Диаметр делительной окружности, мм:

d = mz. (3.94)

8. Диаметр основной окружности, мм:

db = d cosα. (3.95)

9. Определение диаметров окружностей выступов и впадин колеса (табл. 3.4):

Таблица 3.4. Результаты замеров

| dотв | L1 | da | L2 | df | Расчетные формулы | |

| da = dотв + 2L 1 df=dотв+2L2 |

10. Определение коэффициента высоты головки:

fa= (da - d)/(2т). (3.96)

11. Определение высоты головки, мм:

ha = (da - d)/2. (3.97)

12. Определение высоты ножки зуба, мм:

hf=(d- df)/2. (3.98)

13. Полная высота зуба, мм:

h = ha + hf. (3.99)

14. Ширина зубчатого венца b, мм.

15.Толщина зуба по делительной окружности, мм:

St = Р/2 =pm/2. (3.100)

16. Сводные результаты замеров и вычислений (табл. 3.5).

Таблица 3.5. Геометрия зубчатого колеса

| Наименование элемента | Обозначение | Размер- | Числовые |

| ность | значения | ||

| Число зубьев | z | шт | |

| Модуль | т | мм | |

| Шаг по делительной окружности | Р | мм | |

| Шаг по основной окружности | Рbt | мм | |

| Диаметр делительной окружности | d | мм | |

| Диаметр окружности выступов | da | мм | |

| Диаметр окружности впадин | df | мм | |

| Высота головки зуба | ha | мм | |

| Высота ножки зуба | hf | мм | |

| Полная высота зуба | h | мм | |

| Толщина зуба по делительной ок- | St | мм | |

| ружности | мм | ||

| Ширина зубчатого венца | b | мм |

13. Эскиз зубчатого колеса изображают на листе бумаги формата А 4 (рис. 3.50).

Контрольные вопросы

1. Зубчатый венец колеса.

2. Ступица колеса.

3. Модуль зубчатого колеса.

4. Окружности делительная, вершин и впадин зубьев.

5. Высота головки, ножки и полная высота зуба.

6. Боковая поверхность зуба.

7. Профиль зуба.

8. Ширина венца.

9. Шаг по дуге делительной окружности.

Рис. 3.50. Эскиз зубчатого колеса

3.18.3. Лабораторная работа 3

Изучение конструкции редукторов

Цель работы: ознакомиться с классификацией и конструкцией редукторов, определить их геометрические и кинематические параметры.

Оборудование и инструменты: штангенциркуль, набор ключей и плакатов.

Методика работы: по натурным образцам изучить конструкцию редукторов и определить основные кинематические параметры.

Объекты изучения - червячный одноступенчатый редуктор, конический одноступенчатый и цилиндрический двухступенчатый редукторы.

Классификация зубчатых механизмов

Зубчатые механизмы бывают открытого и закрытого типов. Закрытые зубчатые механизмы, понижающие обороты, называют редукторами, а повышающие - мультипликаторами.

Редукторы используются для изменения и передачи вращающего момента от двигателя к рабочей машине.

Редукторы подразделяются:

по типу передач - на зубчатые (рис. 3.51) и червячные (рис. 3.53);

по числу ступеней - на одноступенчатые (рис. 3.53), двухступенчатые (рис. 3.54), многоступенчатые, в частности трехступенчатые, (рис. 3.55);

по типу зубчатых колес - на цилиндрические (рис. 3.51), конические (рис. 3.52), коническо - цилиндрические (рис. 3.54);

по относительному расположению валов в пространстве - на горизонтальные (рис. 3.51, 3.52, 3.53, 3.54, 3.55, 3.57) и вертикальные (рис. 3.56);

по особенностям кинематической схемы многоступенчатые редукторы бывают с развернутой (рис. 3.55), соосной (рис. 3.57) и с раздвоенной ступенью и т.д.;

по расположению вала червяка относительно колеса червячные редукторы бывают с нижним расположением червяка (рис. 3.53), с верхним или боковым при вертикальном расположении оси колеса.

Рис. 3.51. Одноступенчатый цилиндрический редуктор

Рис. 3.52. Одноступенчатый конический редуктор

Рис. 3.53. Одноступенчатый червячный редуктор

Рис. 3.54. Коническо-цилиндрический двухступенчатый редуктор

Рис. 3.55. Цилиндрический трехступенчатый редуктор

Рис. 3.56. Коническо-цилиндрический редуктор с вертикальным расположением валов

Рис. 3.57. Цилиндрический двухступенчатый соосный редуктор

Основные параметры редуктора

Передаточное число U 1-2 каждой ступени равно отношению числа зубьев колеса Z2 к числу зубьев шестерни Z1:

Передаточное число U 1-2 каждой ступени равно отношению числа зубьев колеса Z2 к числу зубьев шестерни Z1:

(3.101)

Общее передаточное число многоступенчатых редукторов равно произведению передаточных чисел отдельных ступеней:

, (3.102)

, (3.102)

где n - число зубчатых колес в редукторе.

Одноступенчатые редукторы применяются при передаточных числах ох 2,5 до 60. Валы редукторов монтируются как в подшипниках качения, так и скольжения, которые влияют на КПД и потери мощности редуктора.

Общий КПД редуктора определяется по выражению:

, (3.103)

, (3.103)

где hз - КПД одной пары зубчатых колес; hn - КПД одной пары подшипников;

к - число пар зубчатых колёс в редукторе, m - число пар подшипников.

Значения КПД для одной пары зубчатых колес и подшипников приведены в таблице 3.6.

Таблица 3.6 Значения КПД элементов редуктора

| Наименование элементов редуктора | КПД |

| Зубчатая передача | |

| цилиндрическая | 0,96-0,98 |

| коническая | 0,95-0,97 |

| Червячная передача при числе заходов червяка | |

| один | 0,65-0,70 |

| два | 0,70-0,75 |

| Для одной пары подшипников качения | 0,99-0,995 |

Редуктор состоит из корпуса, зубчатых колес, валов, подшипников, крышек, деталей крепления и фиксации относительного положения частей разъемных корпусов и крышек, устройств для контроля уровня и слива смазки и т.д. (рис.3.58).

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также восприятия сил, возникающих в зацеплении редукторной пары, подшипниках и открытой передаче (при ее наличии).

Корпуса редукторов выполняют из чугуна, стали и алюминиевых сплавов. Корпуса цилиндрических редукторов делают, как правило, разъемными, они состоят из крышки и основания. Корпуса червячных редукторов с межосевым расстоянием aw <140 мм изготовляют неразъемными.

Рис. 3.58. Редуктор цилиндрический

1 – основание корпуса; 2 – зубчатые колеса; 3- валы; 4 – подшипники; 5 – крышка подшипника; 6 – маслосъемные кольца; 7 – шпонка; 8 – пробка сливная; 9 – ребра жесткости; 10 – крышка смотрового люка; 11 – подшипниковые бобышки; 12 – фундаментный фланец; 13 – соединительный фланец; 14 – распорное кольцо; 15 – крышка корпуса; 16 – соединительные болты; 17 – проушины; 18 – фланец подшипниковых бобышек; 19 –опорные платики.

Несмотря на разнообразие форм корпусов, они имеют одинаковые конструктивные элементы - подшипниковые бобышки, фланцы, ребра, соединенные стенками в единое целое. Подшипниковые бобышки предназначены для размещения комплекта деталей подшипникового узла, фланцы - для крепления и соединения деталей редуктора.

Форма корпуса определяется в основном технологическими, эксплуатационными и эстетическими условиями с учетом его прочности и жесткости. Этим требованиям удовлетворяют корпуса прямоугольной формы, с гладкими наружными стенками без выступающих конструктивных элементов, подшипниковые бобышки и находящиеся внутри корпуса стяжные болты, расположенные только на продольной стороне корпуса или в нишах.

В корпусах редукторов имеются фундаментный фланец основания редуктора, фланцы подшипниковой бобышки основания и крышки корпуса, соединительный фланец основания и крышки корпуса при разъемном корпусе, фланцы крышек подшипниковых узлов и фланец крышки смотрового люка.

Фундаментный фланец основания предназначен для крепления редуктора к фундаментной раме. Опорная поверхность фланца выполняется в виде длинных параллельно расположенных двух или четырех небольших платиков.

Фланец подшипниковой бобышки крышки и основания корпуса предназначен для соединения крышки и основания разъемных корпусов. Фланец расположен в месте установки стяжных подшипниковых болтов (винтов) на продольных длинных сторонах корпуса.

Для соединения крышки с основанием в разъемных корпусах по всему контуру разъема выполняют соединительный фланец.

Крышка и основание стягивают болтами (винтами) и штифтуют для того, чтобы обеспечить постоянное относительное положение крышки и основания.

В неразъемных корпусах выполняют большие окна, через которые вводят при сборке комплекты вала с червячным колесом или комплекты валов с цилиндрическими колесами. Для создания необходимой жесткости боковые крышки выполняют с высокими центрированными буртиками.

Кроме того, на корпусах редукторов делают опорные платики для крепления к корпусу сливных пробок, отдушин, маслоуказателей.

Детали и элементы корпуса редуктора

Смотровой люк служит для контроля, сборки и осмотра редуктора при эксплуатации. Люк закрывают крышкой, под которую устанавливают уплотняющую прокладку. Для удобства осмотра его располагают на верхней крышке корпуса, что позволяет также использовать люк для заливки масла.

В червячных редукторах с верхним или боковым расположением червяка люк обычно располагается на одной из боковых сторон корпуса для наблюдения за регулированием зацепления.

С крышкой обычно совмещается пробка - отдушина для сообщения внутренней полости редуктора с атмосферой.

Если смотровой люк отсутствует, то в верхней полости крышки корпуса предусматривают отверстие под отдушину.

Установочные штифты предназначены для фиксирования крышки корпуса с основанием. Перед расточкой отверстия под подшипники в разъемных корпусах их устанавливают для фиксации относительного положения крышки корпуса и основания при последующих сборах.

Проушины и крючья применяют для подъема и транспортировки крышки корпуса и собранного редуктора, отливая их заодно с крышкой. В некоторых случаях используют рым-болты.

Отверстия под маслоуказатель и сливную пробку. Отверстия под маслоуказатель должно располагаться на высоте, достаточной для точного замера верхнего и нижнего уровней масла.

Контроль уровня смазки осуществляется либо жезловым маслоуказателем, либо через отверстие в корпусе, расположенном на уровне масла. Через эти отверстия можно производить и заливку масла.

В нижней части корпуса устанавливается сливная пробка. При установке маслоуказателя и сливной пробки с цилиндрической резьбой обязательно применяют уплотнительные прокладки. Пробки с конической резьбой не требуют уплотнения.

Подшипниковые бобышки закрываются глухими крышками с отверстиями для выхода валов редуктора, для соединения с другими валами или монтажа на них шкивов, звездочек и других деталей открытых передач. Крышки бывают врезные и торцевые. Под торцевые крышки устанавливаются уплотнительные прокладки. Крышки с отверстиями делают с гнездами под манежные уплотнения.

Порядок выполнения работы

Ознакомиться с конструкцией и работой каждого из предложенных редукторов. Разобрать редуктор и изобразить кинематическую схему с условным изображением типа подшипников для редукторов (приложение 1). Определить геометрические параметры зубчатых колес: число зубьев, передаточное число отдельных ступеней и всего редуктора, КПД редукторов.

Содержание отчета

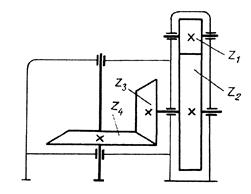

Для цилиндрического, конического и червячного редукторов изобразить кинематические схемы в двух проекциях с условным изображением подшипников и дать характеристику каждого из редукторов в соответствии с приведенной классификацией.

Для изученных редукторов заполнить таблицу (табл. 3.7).

Таблица 3.7. Основные параметры редукторов

| № Редуктора | Тип редуктора | Передаточное число | КПД |

Для одного из редукторов, предложенного преподавателем, дать подробное описание: перечня всех деталей, их назначения и устройства, типа подшипников и способов регулирования зазоров в них, регулирования зацепления в конических и червячных передачах (в зависимости от конструкции), способа контроля уровня смазки, устройства уплотнений и т.д.

Контрольные вопросы

1. Устройства контроля уровня смазки.

2. Перечислите конструкции глухих крышек и крышек с отверстиями.

3. Как осуществляется регулировка зацепления конических и червячных передач?

4. Для чего применяются смотровые люки?

5. Какие зубчатые механизмы называются редукторами, какие мультипликаторами?

6. Как подразделяются редукторы по типу зубчатых колес, по числу ступеней, по расположению валов в пространстве?

7. Чему равно общее передаточное число многоступенчатого редуктора?

8. Чему равен КПД редуктора?

9. Для чего применяются штифты в соединениях крышки с основанием корпуса?

10. Какие бывают корпуса редукторов по конструкции?

11. Для чего делаются фланцы на корпусе редуктора?

Поиск по сайту: