|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Установочные элементы приспособлений

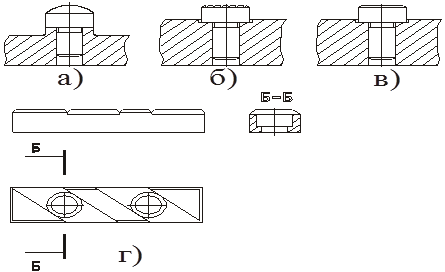

Установочные элементы приспособлений служат для придания заготовке правильного положения относительно режущего инструмента. Рассмотрим типовые случаи установки заготовок и конструктивные особенности установочных элементов. При установке заготовки на плоскость применяют опоры постоянные, регулируемые, самоустанавливающиеся, подводимые. К постоянным опорам относятся различные конструкции штырей и опорных пластин (смотри рисунок 4).

Рисунок 4 Конструкции штырей и опорных пластин

Для установки заготовок по необработанным поверхностям применяют штыри со сферической (смотри рисунок 4, а) или с рифленой (смотри рисунок 4,6) головкой; последние используют для установки крупных отливок и поковок. Штыри с плоской головкой (смотри рисунок 4,е) предназначены для установки на плоскость, обработанную не ниже Ra — 2,5 мкм. Заготовки с чисто обработанной базовой поверхностью устанавливают на опорные пластины (смотри рисунок 4, г). Постоянные опоры при износе меняют. Регулируемые опоры в отличие от постоянных позволяют периодически изменять их осевое положение для компенсации износа контактных плоскостей опор. В связи с этим регулируемые опоры монтируют в корпусе приспособления путем ввертывания в корпус на резьбе с фиксацией контргайкой. Опоры в корпусе приспособления располагают в общем случае по правилу шести точек (смотри пункт 2.1).

Установочные элементы, используемые как добавочные опоры для устранения деформации заготовки от действия сил резания, сил зажима или собственного веса заготовки, выполняют в виде самоустанавливающихся либо подводимых опор. Пример конструкции самоустанавливающейся опоры приведен на рисунке 5. Заготовку 1 устанавливают на постоянные опоры (штыри пли пластины). Однако для исключения прогиба заготовки применена дополнительная самоустанавливающаяся опора 3. Эта опора, находясь под воздействием предварительно сжатой пружины 5, выдвигается вверх до упора в поверхность заготовки, после чего ее положение фиксируют винтом 4. Колпачок 2 защищает устройство от попадания мелкой стружки.

Рисунок 5 Схема самоустанавливающейся опоры

1 – заготовка; 2 - колпачок защитный; 3 - дополнительная самоустанавливающаяся опора; 4 – фиксирующий винт; 5 – пружина.

Для крупногабаритных заготовок применяют подводимые клиновые опоры, которые стопорят затяжкой маховичка.

Опорные штыри и пластины изготовляют из стали 45, У8А, 20 или 20Х с последующей термообработкой до твердости HRC 56—60 и шлифованием несущих поверхностей до Rа = 0,63 мкм.

.

Рисунок 6 Призмы

1 – винт; 2 – призма; 3 – штифт.

При установке заготовки на внешнюю цилиндрическую поверхность используют призмы 2 (смотри рисунок 6), патроны и втулки. Призмы обычно делают с углом = 90о. Для точной установки призмы на корпусе приспособления применяют штифты 3; закрепляют призму винтами 1.

Патроны различают кулачковые (двух-, трех- и четырехкулачковые), цанговые, мембранные и других конструкций. На рисунке 7 показаны конструктивные схемы цанговых патронов. При зажиме заготовки цанга втягивается затяжной трубой в конусное гнездо (смотри рисунок 7,а) или вдвигается в конус (смотри рисунок 7,б). Цанги изготовляют из стали У10А. Кулачковые и цанговые патроны выполняют одновременно функции центрирования (установки) заготовки и зажимного устройства.

а) б)

Рисунок 7 Цанговые патроны: а – с затяжной трубой; б – вдвижные.

Если базовая цилиндрическая поверхность заготовки выполнена с отклонением, соответствующим 6-му или 8-му квалитету, то деталь можно установить во втулке. На рисунке 8 показана установка фланцевой детали 1 во втулку 2 с базированием по цилиндрической поверхности и торцу.

Рисунок 8 Схема установки фланцевой детали во втулку.

1 – деталь; 2 – втулка.

Если заготовку ориентируют по двум внешним цилиндрическим поверхностям (смотри рисунок 9), то одну поверхность базируют на призму 1, а другую — на самоустанавливающуюся призму 2. Применение самоустанавливающейся призмы обусловлено тем, что исходные заготовки выполнены с определенными отклонениями диаметральных размеров.

Рисунок 9 Схема базирования заготовки ориентируемой по двум внешним цилиндрическим поверхностям

1 – призма; 2- самоустанавливающаяся призма

Для установки заготовки на внутреннюю цилиндрическую поверхность и перпендикулярную ее оси плоскость применяют пальцы и оправки. На рисунке 10, а и б показаны постоянные, а на рисунке 10, в и г — сменные пальцы.

Рисунок 10 Установочные пальцы и оправки

Базирование заготовки осуществляют отверстием на палец и торцовой поверхностью заготовки на опорную пластину приспособления. Базовая плоскость заготовки должна быть подвергнута чистовой обработке. При установке заготовки на два отверстия используют два пальца 1 и 2 (смотри рисунок11), из которых один срезают так, как показано на рисунке. Эти срезы компенсируют погрешности 2d в расстоянии между осями отверстий устанавливаемых заготовок и одновременно обеспечивают минимальные угловые отклонения заготовки вокруг оси цилиндрического пальца.

Рисунок 11 Схема установки заготовки на два отверстия.

Расчет конфигурации срезанного пальца приведен в справочной литературе. Диаметр срезанного пальца выполняют с посадкой в отверстии Н7/f7 или H9/d9. Палец со срезами применяют также при установке заготовки по одному обработанному отверстию и параллельной eму плоскости (рисунок 12). В этом случае срезы пальца компенсируй колебание размера А.

Рисунок 12 Схема установки заготовки по одному обработанному отверстию и параллельной eму плоскости.

Для установки заготовки на отверстие используют также оправки. Различают оправки консольного типа (с установкой в конусном отверстии шпинделя станка) и центрового (с установкой на центры). По конструкции оправки бывают жесткими (смотри рисунок 13) и разжимными (смотри рисунок 14). На рисунке 13,а показана цилиндрическая оправка центрового типа, на которую заготовка насаживается с натягом под прессом, а на рисунке 13,б — оправка, на которую заготовка

устанавливается с зазором и затяжкой с торца гайкой. На рисунке 14,а изображена цанговая разжимная оправка. При вращении гайки 5 цанговая втулка 3, имеющая три разреза, перемещается на конической поверхности оправки 4, центрирует и зажимает заготовку 2. Гайкой 1 ограничивается перемещение цанги влево. Разжимная оправка, показанная на рисунке 14,б, имеет упругую втулку 1. Эта втулка распирается изнутри гидропластом 2 в результате затяжки винта 3. Вращая винт против часовой стрелки, освобождают заготовку от зажимной силы. Базовое отверстие заготовки должно быть обработано с отклонением не ниже 8-го ква-литета. Разжимные оправки бывают также с тремя сухарями, разжимаемыми внутренним конусом, с роликовыми втулками и других конструкций.

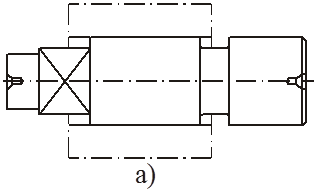

При обработке валов с базированием на центровые гнезда или конические фаски в качестве установочных элементов принимают центры. На рисунке 15,а показана конструкция обычного жесткого центра, на рисунке 15,6 — установка заготовки конической фаской на срезанный центр, на рисунке 15,в — конструкция вращающегося центра, на рисунке 15,г — конструкция поводкового центра с мелкими зубцами, которые способны передавать крутящий момент путем их внедрения в базовую коническую фаску заготовки. Эти конструкции центров вызывают погрешности базирования при получении осевых размеров из-за неточностей выполнения центровых гнезд или базовых фасок. Для точной установки заготовки по длине применяют конструкцию «плавающего» переднего центра (смотри рисунок 15,д). При поджиме заготовки задним центром ее торец упирается в торец конусной втулки, установленной в отверстии шпинделя, что обеспечивает постоянство осевого положения обрабатываемой партии заготовок.

Рисунок 13 Конструкции жестких оправок.

Рисунок 14 Конструкции разжимных оправок.

Рисунок 15 Конструкции центров.

Поиск по сайту: