|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

С вертикально-протяженным паровым потоком

|

Читайте также: |

3. Установка МАП-2. Установка МАП-2 (рис. 4.50) предназначена для нанесения и снятия защитных, жаростойких, эрозионностойких, изностойких и других видов покрытий ионно- плазменным способом в вакууме на деталях, имеющих ось вращения.

Рис. 4.50. Установка МАП-2:

1 – вакуумная камера; 2 – система перемещения и охлаждения катода;

3 – пульт управления

Установка МАП-2 оснащена современной системой управления на базе промышленного компьютера и PLC -контроллеров, новыми инверторными блоками питания на базе IGBT -технологий для ионного источника и для дугового испарителя, 3-канальной системой газонапуска с возможностью автоматического регулирования суммарного давления смеси газов в технологической камере, что резко расширяет функциональные и технологические возможности установки, а также увеличивает ее производительность. Полная автоматизация процесса с высокоточной стабилизацией технологических параметров посредством современных устройств питания и управления обеспечивает воспроизводимость процессов с повышением качества покрытий. Применение в электрооборудовании элементной базы лучших мировых производителей увеличивает надежность работы установки.

Основные технические характеристики установки МАП-2:

- максимальные габариты обрабатываемых деталей:

- диаметр описанной окружности 120 мм;

- длина изделия 150 мм;

- давление в камере при нанесении покрытий 2,66×10-2–6,65×10-3 (2×10-4 - 5×10-5);

- давление охлаждающей воды на входе 9,8×10-4–19,6×10-4Па (кгс/см2);

- габаритные размеры установки 4100×2500×2600 мм;

- масса установки 3000 кг.

ФГУП «ВИАМ» является главным разработчиком технологии, промышленного оборудования и материалов, которые широко используются в серийном производстве ионно-плазменных защитных и упрочняющих покрытий на лопатки и других деталей авиационных ГТД.

ФГУП «ВИАМ» начал интенсивно заниматься ионно-плазменными процессами с 1975 г. Новая технология разрабатывалась с целью получения многокомпонентных покрытий из сплавов системы Me - Cr - Al - Y как альтернатива известному процессу электронно-лучевого напыления. При этом подразумевалось, что в отличие от процесса осаждения в вакууме из паровой фазы, где энергия частиц определяется температурой испарения и составляет доли эВ, ионное осаждение из плазменного потока обеспечит полностью управляемый процесс конденсации благодаря возможности управления энергиями частиц, взаимодействующих с подложкой.

Эта технология получила название «в акуумная плазменная технология высоких энергий». Термин «высокие энергии» при этом означал, что конденсация имеет место при энергиях частиц на 1-2 порядка больших, чем при термическом испарении. Именно высокие энергии частиц, взаимодействующие с подложкой, являются определяющим в новой технологии, так как обеспечивают очистку подложки на атомарном уровне, максимально возможную адгезию покрытия к подложке, позволяют получить субмелкозернистую и плотную структуру конденсата, его высокую пластичность. Возможность генерации металлической плазмы при помощи испарения материала катода вакуумной дугой, предопределила простоту и надежность технологического оборудования для нового технологического процесса (рис. 4.51).

Для управления процессом необходимо контролировать всего 3 или 4 параметра: ток вакуумной дуги, напряжение на подложке, время процесса, а для плазмохимических процессов получения керметных покрытий – давление реактивного газа.

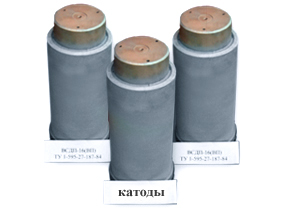

Рис. 4.51. Сменные катоды из испаряемых материалов,

используемые для нанесения многокомпонентных ионно-плазменных покрытий

По сравнению с существующими традиционными технологиями получения защитных покрытий на лопатках ГТД (шликерное и порошковое алитирование, электронно-лучевое осаждение и др.), ионно-плазменный процесс характеризуется простотой, более широкими возможностями получения защитных покрытий, обеспечивает высокое качество «толстых» защитных и упрочняющих покрытий при одновременном снижении более чем в два раза стоимости покрытий в сравнении с электронно-лучевым методом нанесения.

4. Установка ВИАМ МЭШ-50. Установка ВИАМ МЭШ-50 (рис. 4.52) предназначена для высокоскоростного ионно-плазменного осаждения многослойных защитных и упрочняющих покрытий на внешнюю поверхность деталей машин. Толщины наносимых покрытий от единиц микрон до 120–200 мкм. Установка по своим технологическим возможностям не имеет аналогов и рекомендуется для нанесения многокомпонентных конденсированных, диффузионных и конденсационно-диффузионных защитных покрытий на лопатки турбин и компрессоров авиационных транспортных и энергетических силовых установок, а также для нанесения упрочняющих и защитных покрытий на детали машин, режущий и штамповый инструмент.

Рис. 4.52. Установка ВИАМ МЭШ-50

Технические характеристики установки ВИАМ МЭШ-50:

Размер изделия (L × Н) 60(120)×400 мм.

Поиск по сайту: