|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Ультразвуковая обработка

Ультразвуковое поверхностное пластическое деформирование

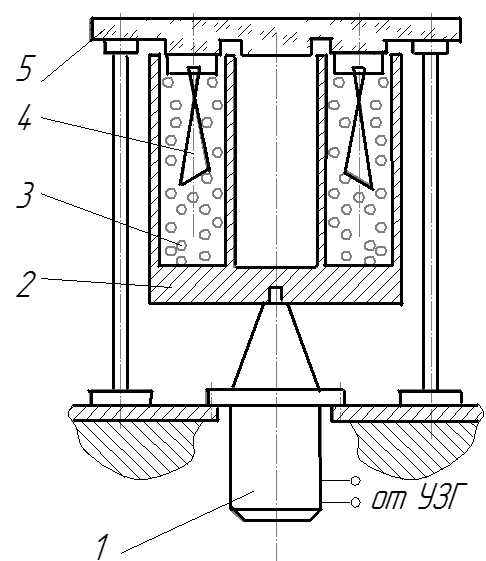

Установка для упрочнения ультразвуковым деформированием лопаток ГТД (рис. 1.9) и других деталей состоит из генератора ультразвуковых колебаний, магнитострикционного преобразователя 1 электрических колебаний в механические преобразователя 2 (концентратора) с рабочей камерой для размещения упрочняемых заготовок 4 и рабочего тела 3 (шариков), при помощи которых энергия механических колебаний ультразвуковой частоты передается шарикам.

Упрочняемые детали закрепляются в зажимах, установленных на верхней крышке 5 рабочей камеры. В качестве генератора ультразвуковых колебаний обычно используют генераторы мощностью до 10 кВт и частотой 18...20 кГц. Деформационное упрочнение окончательно обработанных лопаток осуществляется стальными шариками диаметром 1...3 мм, смачиваемыми эмульсией. Заданная степень деформационного упрочнения поверхностного слоя детали обеспечивается выбором режима обработки (расстояние детали от вибрирующих стенок камеры, продолжительность обработки, диаметр стальных шариков). Шероховатость поверхности после упрочнения ухудшается по сравнению с исходной.

Рис. 1.9. Установка для ультразвукового деформационного упрочнения:

1 – магнитострикционный преобразователь; 2 – преобразователь колебаний (концентратор); 3 – рабочее тело (шарики); 4 – лопатка ГТД; 5 – прозрачная крышка

Контрольные вопросы

1. На какие шесть основных классов подразделяются методы упрочнения?

2. Сущность процесса упрочнения пластическим деформированием.

3. Особенности метода упрочнения шариками.

4. Характеристики процесса упрочнения виброгалтовкой.

5. Особенности метода упрочнения раскатыванием.

6. Упрочнение выглаживанием, характеристика процесса.

7. Характеристики процесса ультразвукового упрочнения.

8. Возможности метода дробеструйной обработки в обеспечении эксплуатационных свойств деталей.

9. Возможности метода виброгалтования в обеспечении эксплуатационных свойств деталей.

10. Возможности метода гидрогалтования в обеспечении эксплуатационных свойств деталей.

11. Возможности метода ультразвукового упрочнения в обеспечении эксплуатационных свойств деталей.

12. Возможности метода упрочнения микрошариками в обеспечении эксплуатационных свойств деталей.

СПИСОК ЛИТЕРАТУРЫ К ГЛАВЕ 1

1. Евстигнеев М. И. Технология производства двигателей летательных аппаратов / М. И. Евстигнеев, А. В. Подзей, А. М. Сулима. – М.: Машиностроение, 1982.

2. Сулима А. М. Поверхностный слой и эксплуатационные свойства деталей машин / А. М. Сулима, В. А. Шулов, Ю. Д. Ягодкин. – М.: Машиностроение, 1988.

3. Материалы сайта ОАО НПО «ЦНИИТМАШ». – Режим доступа: http://coatings-pvd.ru/nanoarc.php. – Загл. с экрана.

4. Материалы сайта www/swri.org

5. Материалы сайта www1.fips.ru

ГЛАВА 2. МЕТОДЫ ИОННО-ИМПЛАНТАЦИОННОЙ

Поиск по сайту: