|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Комплект оборудования для плазменной наплавки ТСЗП-PTA-4

Одним из основных методов технологического обеспечения эксплуатационных свойств энергетического, судового, нефтехимического и общего машиностроения является плазменно-порошковая наплавка.

По сравнению с другими способами плазменно-порошковая наплавка позволяет существенно повысить и стабилизировать качество наплавляемых деталей, увеличить производительность и улучшить условия труда, сократить расход наплавочных материалов и затраты на механическую обработку наплавленных деталей. Как показывает производственный опыт, брак при плазменной наплавке деталей не превышает нескольких процентов, а его появление напрямую связано с нарушениями технологического процесса.

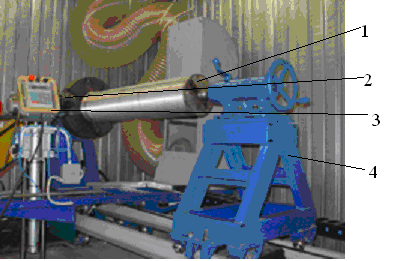

Рис. 4.36. Внешний вид комплекта плазменно-порошковой

наплавки ТСЗП-PTA-4

Установка плазменно-порошковой наплавки ТСЗП-PTA-4 (рис. 4.36) предназначена для наплавки порошковыми материалами методом плазменной наплавки. За счет контроля проплавления на данной установке можно получить необходимую структуру наплавленного слоя уже при первом проходе. По сравнению со сварочной горелкой, благодаря значительному сокращению времени простоя продуктивность процесса наплавки возрастает практически вдвое, а расход порошка сокращается на 40%. Установка плазменно-порошковой наплавки ТСЗП-PTA-4 монтируется в одном корпусе, который объединяет блок газоподготовки, источник питания, систему перемещения и пульт оператора для управления процессом.

Режимы управления установкой

Ручной режим – оператор управляет установкой ТСЗП-PTA-4 вручную с пульта посредством панели управления. Этот режим удобен для наплавки несложных деталей, в случае необходимости исправления брака в наплавке или для разработки новых программ.

Автоматический режим – установка ТСЗП-PTA-4 работает по программе в автоматическом режиме по ранее сохраненной программе.

Программа может разрабатываться с панели в виде набора команд или создаваться методом «TEACH – IN», т.е. оператор управляет машиной вручную, записывая как файл в память машины нужные команды и параметры для наплавки. После запуска программы машина производит линейную интерполяцию между отдельными пунктами программы. В ходе наплавки можно корректировать скорость наплавки, сварочный ток и количество подаваемого порошка. Программу можно изменять при помощи текстового редактора:

- записать программу под другим именем;

- редактировать отдельные блоки программы;

- вставить необходимые блоки в программу;

- указать координаты и параметры наплавки.

Установка ТСЗП-PTA-4 включает в себя:

- источник питания;

- плазмотрон PT250;

- порошковый питатель;

- панель управления;

- манипулятор.

Технические характеристики:

- электрическая потребляемая мощность 27 кВт;

- температура эксплуатации установки 5–55оС;

- сварочный ток 40–250 А;

- подача порошка 0–40 г/мин;

- рабочий газ – аргон 99,96%;

- расход газа – 2400 л/час.

- применяемые материалы: порошки размером гранул 50–150 мкм на основе: никелеля, кобальта, железа;

- параметры покрытия: перемешивание с основой – 2–10%; твердость покрытия – от 30 до 70 HRC, в зависимости от наплавляемого материала; толщина покрытия – от 0,5 до 6 мм и более.

Высокочастотное плазменное напыление

В основе высокочастотного плазменного нанесения покрытий лежит принцип использования физико-химических процессов в плазме высокочастотного разряда. Нанесение покрытий осуществляется в безвакуумном пространстве при атмосферном давлении с помощью высокочастотного индукционного (ВЧИ) плазмотрона, позволяющего получать объемные потоки спектрально чистой плазмы благодаря отсутствию эродирующих электродов [1-11]. При этом обеспечивается нанесение износостойких тонкопленочных кремнеуглеродистых покрытий, получаемых за счет плазмохимического синтеза паров элементов и соединений, образующихся при испарении кварцевых стержней с парами этилового спирта.

На рис. 4.37 показана схема ВЧИ плазмотрона, который состоит из металлической разрядной камеры, вставленной в диэлектрическую кварцевую трубу, газораспределительного блока и индуктора, подключенного к высокочастотному генератору. Термозащита стенок разрядной камеры обеспечивается водоохлаждением ее внутренних полостей. В металлической разрядной камере предусмотрены продольные разрезы для проникновения электромагнитной энергии внутрь камеры. Для исключения попадания плазменного потока через эти разрезы в зону индуктора, камера вставляется в кварцевую трубу. Через газораспределительный блок осуществляется аксиальный или тангенциальный ввод плазмообразующего и реакционного газов. В зону над индуктором устанавливается пучок кварцевых стержней.

Возбуждение разряда обеспечивается вводом в область индуктора разрядной камеры тугоплавкого графитового электрода. При его разогреве снижается пробивное напряжение, и в поле индуктора возникает тлеющий разряд, являющийся первичным источником ионизации. Под действием электромагнитного поля высокой частоты он преобразуется в кольцевой безэлектродный разряд – замкнутый виток плазмы в форме веретенообразного факела. От стенок камеры плазменный факел отделяется потоком плазмообразующего газа, который способствует его стабилизации.

Рис. 4.37. Схема процесса ВЧ плазменного напыления:

1– кварцевые стержни; 2 – плазмотрон (кварцевая труба); 3 – индуктор;

4 – стол с деталями; 5 – зона разряда; 6 – газораспределительный блок

После возникновения самостоятельного газового разряда графитовый электрод убирается из камеры. За счет разогрева пучка кварцевых стержней газоразрядной плазмой происходит их разогрев и испарение с образованием паровой фазы диоксида кремния, которая транспортируется набегающим потоком плазмообразующего газа к выходному срезу разрядной камеры. Одновременно в камеру ВЧИ плазмотрона подается реакционный газ – аргон, барботируемый через этиловый спирт. В зоне высоких температур разлагаются пары реакционных веществ на исходные компоненты, а при снижении температуры происходит восстановление элементов с плазмохимическим синтезом кремнеуглеродистых соединений, которые уносятся плазмообразующим газом и осаждаются на напыляемой детали.

Данная технология относится к процессам плазмохимической или химико-термической обработки как тепловой обработке металлов в химически активных средах с целью изменения химического состава, структуры и свойств поверхностного слоя за счет диффузионных процессов и создания покрытий [16–20]. Согласно патенту [21], способ упрочнения заключается в скоростном нагреве поверхностных слоев изделий в высокочастотной индукционной аргоновой плазме, содержащей в своем составе углерод и кремний. При этом на поверхности обрабатываемого материала образуется упрочненный слой, состоящий из тонкого износостойкого покрытия и прочного и пластичного подслоя, который формируется благодаря диффузии упрочняющих элементов в поверхность стали. Образование покрытия осуществляется за счет осаждения на подложке продуктов плазмохимических реакций, происходящих в плазменной струе ВЧИ плазмотрона. Интегральная температура нагрева деталей в процессе упрочнения не превышает 100–150°С, шероховатость поверхности не изменяется, а микротвердость поверхности после предварительной объемной закалки возрастает в 1,5–2 раза. Исследования показали, что применение высокочастотной индукционной плазмы, содержащей углерод и кремний, позволяет получать переходную зону с особыми свойствами: высокой твердостью, прочностью, разгаростойкостью и одновременно высоким сопротивлением ударным нагрузкам [16].

В то же время благодаря тонкопленочному покрытию с высокой микротвердостью изделие приобретает износостойкость, примерно в 2,5 раза превышающую износостойкость после обычной термической обработки. Важными преимуществами разработанного процесса являются отсутствие продавливания слоя при износе в условиях повышенных динамических нагрузок, а также пониженная температура объемного (интегрального) нагрева изделий 100–150°С. Последнее обстоятельство обеспечивает возможность обработки изделий из сталей с низкой температурой отпуска порядка 200°С без опасности их разупрочнения. Необходимо отметить, что получаемое покрытие не меняет исходной шероховатости поверхности изделий.

Примеры организации участков для нанесения покрытий

Участок электродуговой металлизации (рис. 4.38).

Рис. 4.38. Участок электродуговой металлизации:

1 – деталь; 2 – металлизатор; 3 – пульт управления;

4 – устройство для вращения детали (вращатель)

Состав производственного участка:

1. Автоматизированная установка УГТН 5,5/2,0 для электродуговой металлизации:

- вращатель для крепления напыляемых деталей типа «вал»;

- система автоматизированного управления на базе промышленного компьютера с пультом дистанционного управления;

- электродуговой металлизатор конструкции со следующими характеристиками:

- диаметр подаваемой проволоки – от 1,2 до 3,0 мм;

- рабочее напряжение – от 17 до 40 В;

- рабочий ток – от 70 до 400 А;

- потребляемая мощность – от 16 до 20 кВт.

2. Системы вытяжной и приточной вентиляции. Характеристики автоматизированной установки для электродуговой металлизации при проведении восстановительного ремонта, упрочнения и коррозионной защиты тел вращения:

- максимальная длина обрабатываемой детали 5500 мм;

- максимальный диаметр обрабатываемой детали 1200 мм;

- максимальный вес обрабатываемой детали 2000кг

- производительность системы вытяжной вентиляции – 24000 куб.м/ч;

- уровень шума в цехе, при закрытых дверях камеры – менее 40 дБ;

- размеры шумозащитной камеры, в которой размещена установка:

- длина 7000 мм;

- ширина 3500 мм;

- высота 3000 мм.

Установка может быть легко переналажена на любой из видов ГТН – газопламенное или плазменное напыление. Для этого достаточно сменить пистолет распылитель на суппорте установки. Размеры шумозащитной камеры и самого вращателя могут варьироваться в зависимости от заданных условий.

Участок газотермического (плазменного) напыления (рис. 4.39).

Рис. 4.39. Участок плазменного напыления:

1 – плазмотрон; 2 – деталь, устройство для вращения детали,

система вентиляции

Состав производственного участка:

1. Шумозащитная камера;

2. Автоматизированная установка плазменного напыления УПН 2/06:

- вращатель для крепления напыляемых деталей типа «вал»;

- система автоматизированного управления на базе промышленного компьютера;

- плазмотрон для работы на аргоне и азоте;

- плазмотрон для работы на газовоздушной смеси;

- источники питания для обоих плазмотронов;

- система оборотного охлаждения воды.

3. Системы вытяжной и приточной вентиляции

Участок получения порошков для напыления (рис. 4.40).

Состав производственного участка:

1. Шаровая мельница;

2. Вибросито с таймером;

3. Печь муфельная;

4. Весы технические;

5. Весы лабораторные;

6. Агрегат для отсоса и улавливания пыли;

7. Тара различной емкости.

Рис. 4.40. Участок получения порошков для напыления

Шумозащитные камеры

Существует в основном четыре типа шумозащитных камер:

- камера со шлюзовым устройством;

- камера с верхним загрузочным люком;

- камера со шлюзовым устройством и верхним загрузочным люком;

- камера без шлюзового устройства и загрузочного люка.

Шумозащитная камера (рис. 4.41) изготавливается из металлических панелей, заполненных шумопоглощающим материалом. Набор панелей позволяет варьировать габариты камеры с шагом 260 мм в соответствии с требуемой компоновкой и составом оборудования участка напыления. Высота панелей – 2850 мм. С внутренней стороны панели закрыты перфорированным оцинкованным листом для улучшения шумопоглощения. Уровень шума снаружи камеры соответствует санитарным нормам и не превышает 75 децибел. Система перемещения шлюзового устройства и загрузочного люка выполнены на пневмоцилиндрах.

Рис. 4.41. Шумозащитная камера

Управление шлюзовым устройством осуществляется в двух режимах: ручном с панели оператора и автоматическом (в составе всего комплекса).

Управление загрузочным люком осуществляется в ручном режиме (с помощью пневмовыключателя).

Промышленные роботы

Робот-манипулятор. Одним из наиболее приспособленных для тяжелых условий работы в камере напыления является промышленный робот-манипулятор KUKA KR-16 (рис. 4.42). Робот предназначен для перемещения устройства напыления (плазмотрона, высокоскоростного газопламенного пистолета).

Рис. 4.42. Промышленный робот-манипулятор KUKA KR-16:

1 – шумозащитная камера; 2 – устройство для напыления (плазмотрон, высокоскоростной газопламенный пистолет); 3 – системы подачи рабочего газа и охлаждающей жидкости

Техническая характеристика робота KUKA KR-16:

- число степеней свободы – 6;

- грузоподъемность на руке – 16 кг;

- дополнительная нагрузка – 10 кг;

- точность позиционирования – +/-0,1 мм;

- масса – 235 кг;

- объем рабочего пространства – 14,5 м3;

- объем оперативной памяти, RAM – от 32 до 64 Мб;

- объем жесткого диска – 6,4 Гб;

- возможность подключения принтера, клавиатуры и мыши;

- электропитание – 3×400 В;

- потребляемая мощность – 8 и 15 КВт;

- пульт управления роботом – выносной, с цветным жидкокристаллическим дисплеем с разрешением 640×480 пикселей;

- джойстик 6-координатный;

- радиус рабочей зоны 1600 мм.

Поиск по сайту: