|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Комбинированные методы обработки

В случае более сложных условий работы (например, одновременное сочетание усталостных напряжений, коррозионной среды, эрозионного изнашивания и температуры) эксплуатационные свойства деталей могут быть повышены путем комбинированного ионно-лучевого модифицирования [24]. Суть метода заключается в том, что на первой стадии проводится ионная бомбардировка поверхности с Е» 102–103 эВ или ИИ с Е» 30–40 кэВ. Это позволяет провести очистку и активацию поверхности перед нанесением защитного покрытия, а также обеспечить твердорастворное упрочнение. На второй стадии осуществляется осаждение защитного покрытия, обеспечивавшего коррозионные свойства и износостойкость поверхности [25].

Одним из перспективных процессов модифицирования поверхности и повышения эксплуатационных свойств является вакуумная ионно-плазменная технология нанесения покрытия [26]. В данном процессе исходный токопроводящий материал переводится в плазменное состояние, плазма фокусируется в поток и ускоряется в направлении к покрываемой поверхности. В процессе взаимодействия с поверхностью она конденсируется, образуя покрытие. Процесс имеет следующие преимущества:

1. Управление энергией частиц плазмы.

2. Отсутствие теневого эффекта и возможность получения беспористых покрытий на поверхности сложного профиля.

3. Высокие значения коэффициента используемого металла.

4. Осаждение покрытия при температурных режимах, не изменяющих свойства основы материала.

5. Возможность получения требуемого состава покрытия путем введения в поток металлической плазмы реактивных газов (N 2) и использования плазмохимических реакций, протекающих в основном на покрытии.

6. Относительная простота технологии и оборудования.

Возможность комбинирования процессов ИИ и вакуумно-плазменного нанесения покрытий в разных вакуумных объемах приводит к снижению адгезионной прочности покрытие–матрица в результате образования после ИИ мощной окисной пленки при выносе материала в воздушную атмосферу [27]. Совмещение указанных процессов в одном вакуумном объеме позволяет повысить адгезионную прочность покрытие–матрица за счет использования ИИ для активирования и дополнительной очистки поверхности перед нанесением покрытия [27].

Кроме того, интегрированная технология модификации поверхности, включающая в себя ИИ с последующим нанесением покрытия, позволяет получить оптимальное состояние поверхности, обеспечивающей суммарный положительный эффект от каждого отдельно взятого процесса обработки [28].

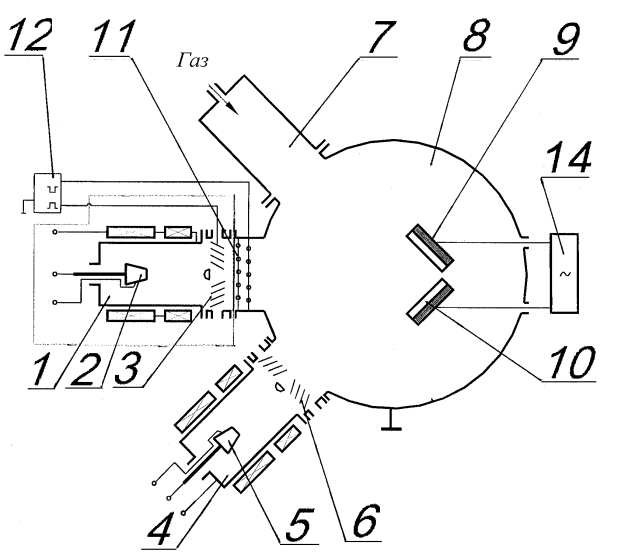

Одним из методов интегрированной технологии модификации поверхности является метод импульсно-периодической имплантации ионов и плазменного осаждения покрытий (рис. 2.12), в котором производят генерацию плазмы дуговым разрядом в непрерывном режиме, импульсно ускоряют ионы из этой плазмы и поочередно облучают образцы ионами и плазмой с регулировкой соотношения доз облучения ускоренными ионами и плазмой [92].

а б

Рис. 2.12. Принципиальные схемы установок интегрированной технологии модификации поверхности методом импульсно-периодической имплантации ионов и плазменного осаждения покрытий, отличающиеся методом формирования короткоимпульсного ионного потока:

а – схема обработки одиночной детали; однополярный источник напряжения смещения;

б – схема обработки деталей; источник переменного напряжения [92]:

1 – дуговой источник ионов и плазмы;2 – титановый катод;3, 6 – плазменный фильтр;

4 – вакуумно-дуговой испаритель;5 – катод из алюминия;7 – источник газовой плазмы;

8 – рабочая камера;9 – держатель;10 – обрабатываемый образец;11 – ускоряющий электрод;12 – источник ускоряющего напряжения;13 – однополярный источник напряжения смещения;14 – источник переменного напряжения

В представленном варианте технологии [92] на разных стадиях технологического процесса из плазмы дугового разряда формируют наряду с длинноимпульсным потоком ускоренных ионов с длительностью 100–400 мкс и заполнением 1–8% также и короткоимпульсный поток ионов с длительностью в диапазоне от 0,1 до 10 мкс с заполнением импульсов 8–99%. В этом случае короткоимпульсный ионный поток формируется из плазменного потока, который распространяется в паузах между длинными импульсами ионов, т.е. происходит наложение двух импульсно-периодических потоков с разной длительностью и частотой следования. На отдельных стадиях или в отдельных процессах возможны альтернативные варианты, когда формируют только длинноимпульсный или только короткоимпульсный поток ионов с указанными выше параметрами.

Длинные импульсы ионных пучков формируют традиционным способом, а именно путем приложения ускоряющего напряжения амплитудой 10–100 кВ длительностью импульсов 100–400 мкс с частотой следования импульсов от 1 до 200 имп/с к ускоряющему зазору ионного источника.

Короткоимпульсные ионные потоки формируют двумя вариантами. По одному варианту ионный пучок из плазмы дугового разряда или (в случае совместного длинно- и короткоимпульсного облучения) из плазмы, распространяющейся в сторону образца в промежутках между длинными импульсами ускоряющего напряжения, формируют путем приложения к держателю образца импульсов напряжения отрицательной полярности с амплитудой в диапазоне 102–104 В, с длительностью импульсов в диапазоне 0,1–10 мкс, с частотой следования в диапазоне 8·103–9,9106 имп/с.

Для повышения производительности и упрощения технологии при одновременной обработке группы деталей формирование импульсно-периодического ионного потока целесообразно производить приложением между электрически разделенными держателями деталей или группами деталей переменного напряжения частотой 104–107 Гц и амплитудой 102–104 В. В этом случае ионные потоки будут формироваться в отрицательные полупериоды переменного напряжения поочередно на группах деталей.

Обработка деталей суммарным потоком ионов соответствует режиму высокоинтенсивного ионного облучения и происходит ионная очистка и разогрев поверхности детали. Наличие короткой по времени плазменной составляющей между импульсами ионного потока нейтрализует накапливаемый при ионной обработке заряд на поверхности непроводящего образца.

Стадия нанесения покрытий требует плазменной обработки изделия, поэтому ее проводят либо в одном короткоимпульсном режиме с заполнением импульсов, лежащим в пределах от нижней границы заявляемого диапазона до его среднего значения, либо в одном длинноимпульсном режиме. Выбор режима зависит от решаемой технологической задачи.

При обработке деталей из токонепроводящих материалов или деталей сложной формы из проводящих материалов, в том числе и при обработке внутренних поверхностей изделий, обработку целесообразно проводить только короткоимпульсным потоком. Короткая (менее 10 мкс) длительность импульсов ионного облучения при обработке непроводящих материалов не успевает привести к такому накоплению объемного заряда в каждом импульсе, которое могло бы вызвать пробой диэлектрика. При обработке металлов при этих же длительностях импульсов отрицательного смещения резко снижается вероятность возникновения катодных пятен и формирования дуговых разрядов на деталях. Даже при появлении катодного пятна на детали время его существования не будет превышать длительности импульса и в этом случае не требуется применение каких-либо дугогасящих систем. Кроме того, поскольку в этом случае отрицательный потенциал прикладывается непосредственно к деталям, то ускоряющий ионы зазор формируется при разделении зарядов в плазме непосредственно вблизи поверхности деталей, и в любой точке даже сложной по форме детали ускоренные ионы подходят к поверхности и внедряются в нее вдоль линий напряженности электрического поля. Таким образом, достигается однородная ионная обработка сложных по форме деталей, а также внутренних поверхностей изделий. В то же время при заполнения импульсов более 8% достигается доза ионного облучения, необходимая, например, для ионного перемешивания плазменно осаждаемого покрытия. Максимальное заполнение импульсов 99% обеспечивает практически одну ионную компоненту на деталях, но с нейтрализацией объемного заряда на образце в случае обработки деталей из непроводящих материалов.

Для расширения номенклатуры покрытий целесообразно формировать поток плазмы не только из чистых металлов, а также из сплавов и композитных материалов. В качестве чистых металлов могут быть использованы как тугоплавкие материалы, такие как Та, Мо, W и др., так и обычные металлы, такие как Аl, Сu, Ag, Au и др. Кроме того, данный способ [92] позволяет использовать в качестве испаряемого материала углерод.

Для увеличения производительности ионной и плазменной обработки деталей могут быть использованы дополнительные источники металлической плазмы, такие как вакуумно-дуговые испарители, магнетронные распылительные системы и др. При этом металлическая плазма дополнительных источников может, как совпадать, так и отличаться по составу от плазмы основного источника ионов и плазмы. В последнем случае появляется возможность нанесения сложных по составу или многослойных металлических покрытий. Дополнительные источники плазмы увеличивают концентрацию плазмы, а соответственно, и интенсивность короткоимпульсного ионного потока, формируемого у образца.

При этом в совместном режиме обработки двумя потоками ионов даже во время действия длинного импульсного пучка ионов появляется короткая плазменная составляющая от дополнительного источника, обеспечивающая нейтрализацию заряда на образце, что позволяет использовать указанный режим при обработке непроводящих материалов. Кроме того, учитывая, что ионный пучок, сформированный в ионном источнике, имеет определенные размеры и распространяется прямолинейно, он будет воздействовать только на те образцы и на те их поверхности, которые расположены на пути пучка. Воздействию коротких по длительности ионных пучков будут подвергаться поверхности, вблизи которых имеется плазма. А поскольку плазма имеет свойство обтекать образцы и проникать в углубления, то короткоимпульсной ионной обработке будут подвергаться даже участки, не находящиеся на пути длинноимпульсного ионного пучка, в том числе и внутренние поверхности образцов.

Покрытия из химических соединений можно наносить в среде реактивных газов. Того же результата можно добиться, проводя дополнительное облучение образцов потоком плазмы реактивных газов. Так, для формирования покрытий с заданными свойствами, например на основе нитридов или оксидов, применяют плазму реактивных газов О 2, N и т. п. Дополнительное облучение газовой плазмой позволяет также реализовать режимы очистки поверхности образцов без осаждения покрытий. Для очистки и активации поверхности образцов перед основной ионной обработкой и нанесением покрытий целесообразно использовать плазму инертных газов, таких как Ne, Аr, Кr, Хе и др. При этом газовая плазма от дополнительных источников выполняет, кроме всего прочего, еще и функцию нейтрализации заряда, как это описано для металлической плазмы.

Для формирования карбидных покрытий, а также при реализации технологий нанесения алмазоподобных покрытий в качестве газовой плазмы целесообразно использовать углеводородную плазму. Возможно также формирование плазмы из смесей различных газов.

При реализации технологии нанесения алмазных или алмазоподобных покрытий из углеродной плазмы, независимо от способа ее получения (только вакуумной дугой или совместно с дополнительным источником углеводородной плазмы) величину импульсно-периодического потенциала отрицательной полярности на образце выбирают из условия, чтобы средняя энергия ионов, поступающая на образец, находилась в пределах 100–500 эВ. Выбор определяется в зависимости от толщины диэлектрика и его диэлектрической проницаемости (если покрытие наносится на диэлектрик), частоты следования импульсов и с учетом энергии ионов в плазме.

Следует отметить, что непроводящие или слабо проводящие алмазные и алмазоподобные покрытия можно получить только при нейтрализации заряда на образце.

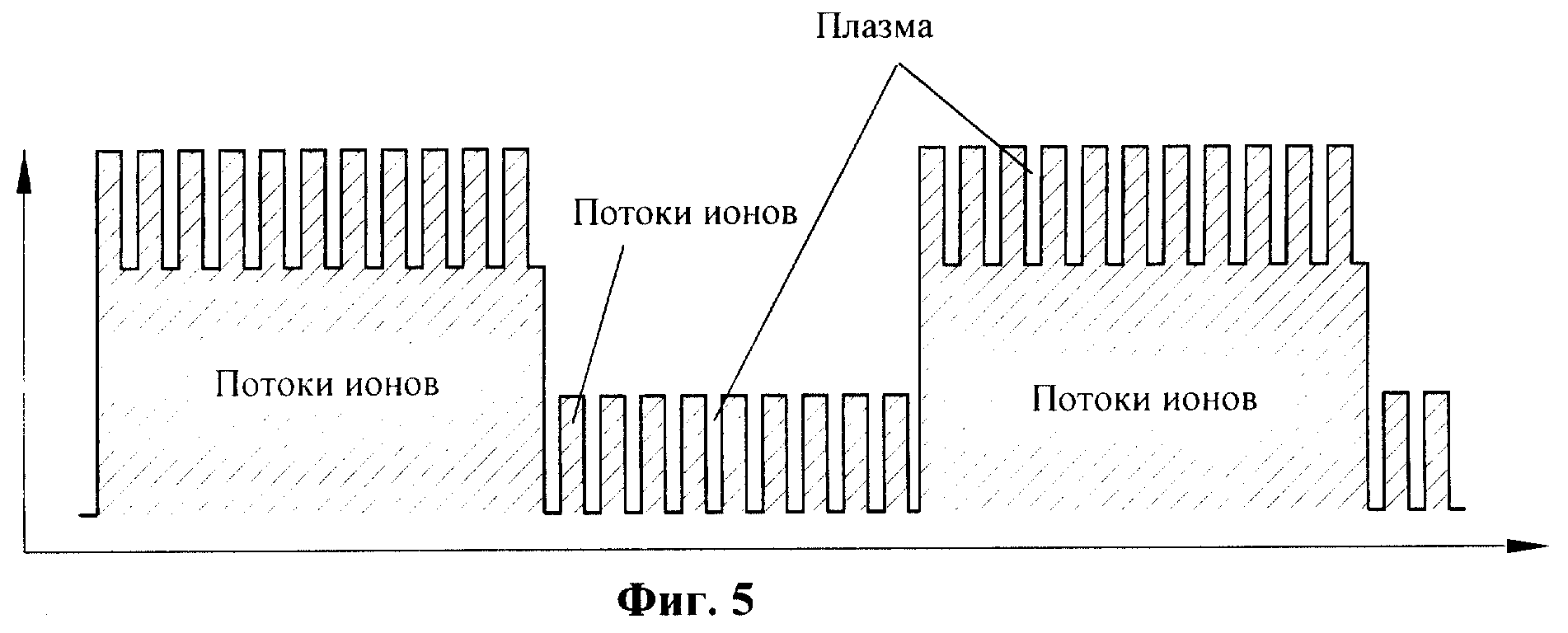

Для реализации метода высококонцентрационной ионной имплантации с компенсацией ионного распыления поверхности осаждением плазмы частоту следования импульсов ионного облучения (при любых вариантах импульсно-периодического формирования ионных потоков) выбирают из условия равенства скоростей плазменного осаждения покрытий и ионного распыления поверхности (рис. 2.13). Этот режим соответствует накоплению концентрации имплантируемых атомов пропорционально дозе облучения. В отличие от обычного метода ионной имплантации снимается проблема ограничения максимально достижимой концентрации внедренных атомов ионным распылением поверхности. Кроме того, в данном подходе интегральная доза внедренных атомов будет больше дозы облучения за счет внедрения атомов из осаждаемой пленки в виде атомов отдачи. Последнее приводит к повышению эффективности метода и коэффициента полезного действия любой установки.

а

а

б

б

в

в

г

г

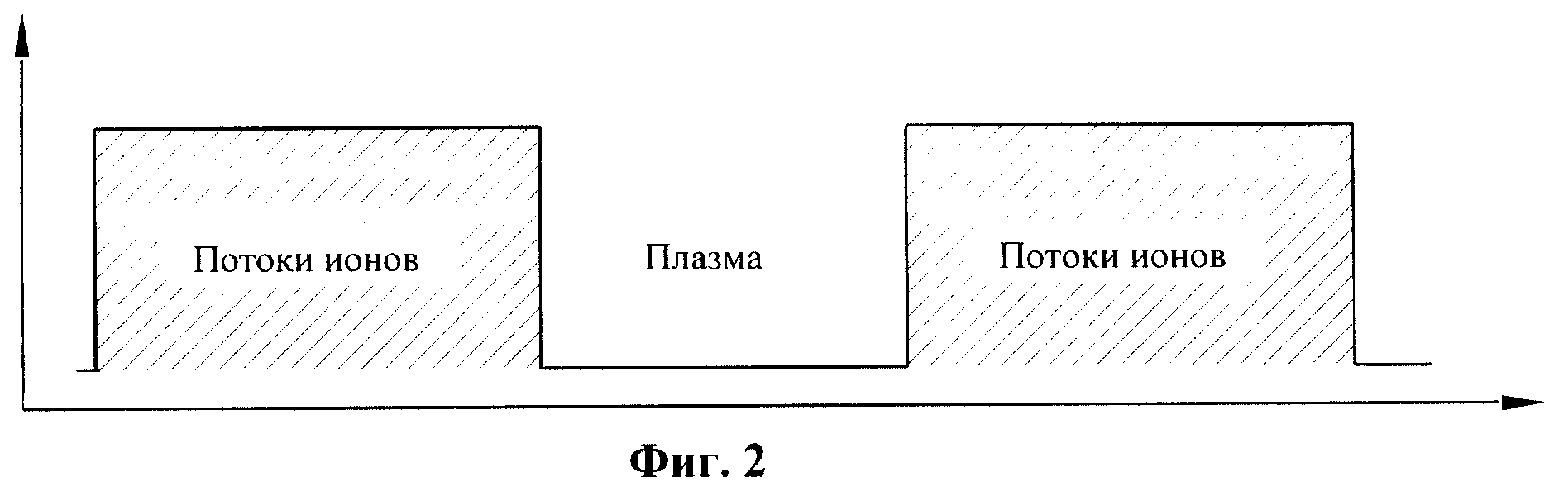

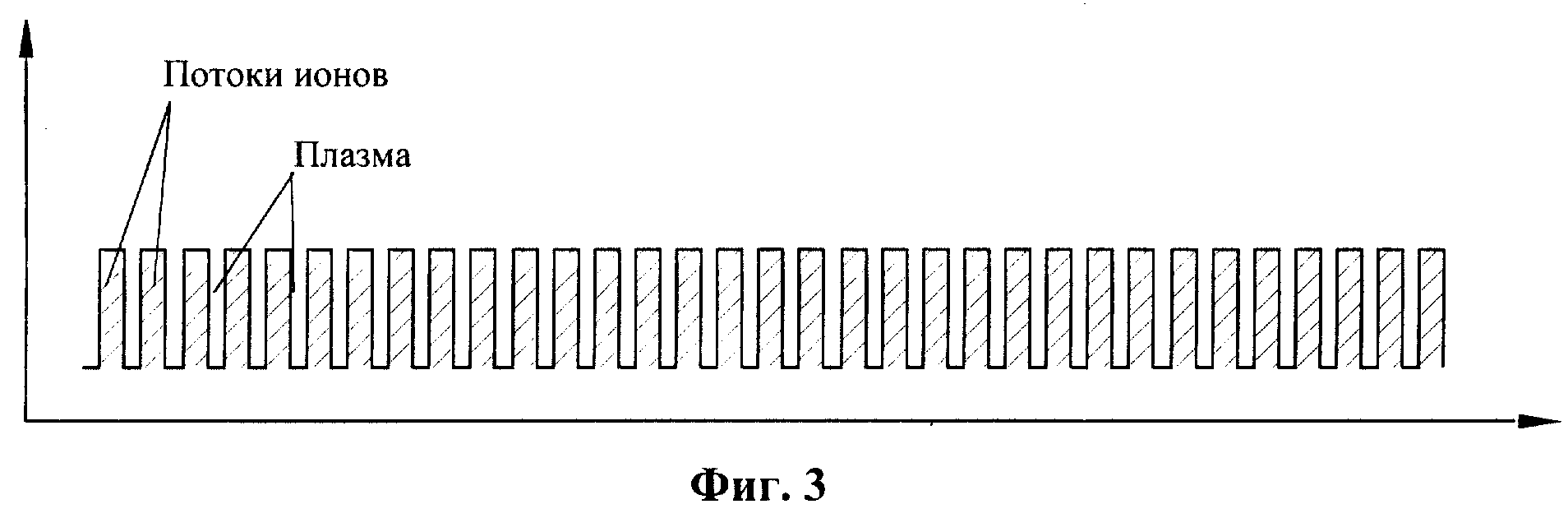

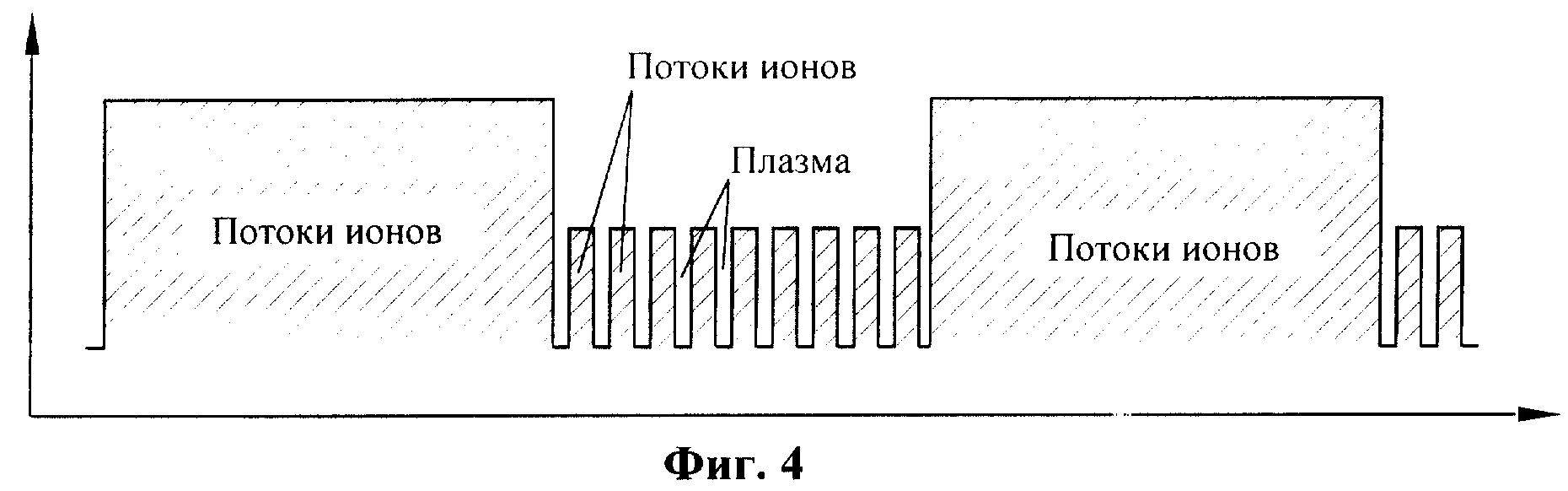

Рис. 2.13. Формы импульсов ионных потоков:

длинноимпульсного (а), короткоимпульсного (б), результирующего (в) и результирующего

в условиях дополнительного облучения (г)

Применение принципов комбинирования ионно-имплантационных и ионно-плазменных методов нашло отражение в разработанных авторами технологиях защитно-упрочняющей обработки и нанесения покрытий для защиты лопаток турбомашин. К некоторым из них относятся следующие:

1. Нанесение ионно-плазменного покрытия. Перед нанесением покрытия поверхность детали подвергают ионно-имплантационной обработке с постимплантационным отжигом, причем производят имплантацию ионов легирующих элементов при энергии ионов 0,2–300 кэВ и дозе имплантации ионов 1010 до 5·1020 ион/см2, и в качестве легирующих элементов используют ионы Cr, Y, Yb, С, В, Zr, N, La, Ti или их комбинацию, при этом имплантацию и постимплантационный отжиг производят с последующим нанесением покрытия в одном вакуумном объеме за один технологический цикл. При нанесении покрытий используют катоды из следующих металлов: Ti, Z r, Hf, Сr, V, Nb, Та и др. (Пат. РФ № 2403316, МПК C23C14/48. Способ нанесения ионно-плазменного покрытия / А. М. Смыслов и др. Бюл. № 31, 2010).

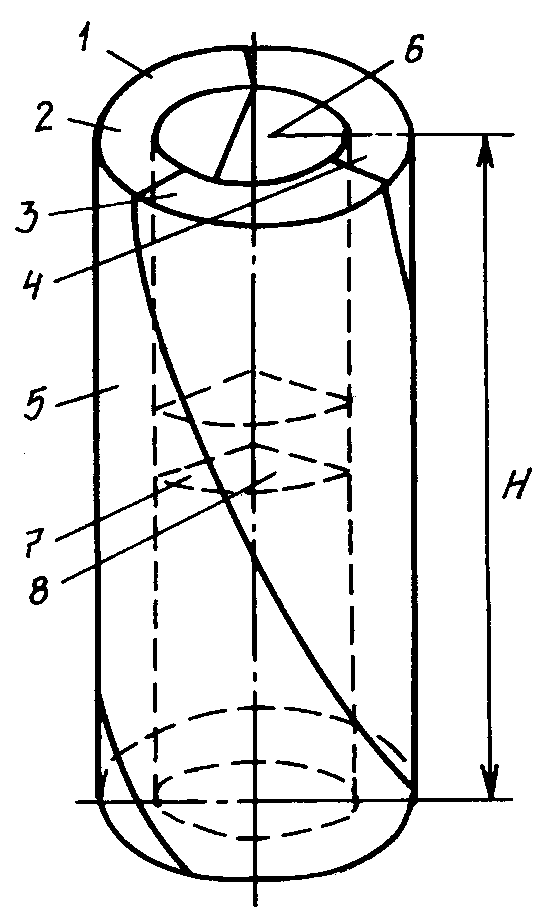

2. Способ включает ионную очистку поверхности вращающейся детали и нанесение на нее покрытия путем испарения металлов с цилиндрической поверхности, по крайней мере, одного вращающегося вокруг своей продольной оси охлаждаемого катода-обечайки. При этом для нанесения покрытия используют катод-обечайку, имеющий, по крайней мере, два винтовых участка, распределенных по его цилиндрической поверхности и выполненных из разнородных металлических материалов. Скорости вращения катода-обечайки и перемещения катодного пятна выбирают из условия обеспечения захвата катодным пятном, по крайней мере, двух винтовых участков при одном перемещении катодного пятна вдоль продольной оси катода-обечайки. Катодный узел для нанесения покрытия содержит упомянутый катод-обечайку, систему охлаждения, систему токоподвода, фиксатор положения катодного пятна на поверхности катода и механизм вращения катода. Технический результат – расширение технологических возможностей, получение нанотолщинных слоев при формировании многослойных покрытий (Пат. РФ № 2376398, МПК C23C14/24. Способ нанесения ионно-плазменного покрытия и узел электродугового испарителя с составным катодом / А. М. Смыслов и др., Бюл. № 35, 2009).

Катодный узел электродугового испарителя (рис. 2.14), содержит цилиндрический составной катод 1, состоящий из трех согнутых по винтовой цилиндрической поверхности полос – полосы 2, полосы 3 и полосы 4, выполненных из различных испаряемых металлов (например, Ti, Si, Al). Составной катод 1 имеет поверхность испарения 5 и охлаждаемую поверхность 6. Внутри катода 1 расположен регулируемый магнитный фиксатор 7, выполненный с возможностью перемещения вдоль оси катода 1. Катодный узел снабжен механизмом вращения катода, системой водяного охлаждения и системой токоподвода. Катод в вакуумно-плазменной установке работает следующим образом. С помощью системы поджига на поверхности испарения 5 вращающегося катода 1 возбуждается катодное пятно вакуумной дуги.

Рис. 2.14. Катодный узел электродугового испарителя:

1 – цилиндрический составной катод; 2,3,4 – согнутые по винтовой цилиндрической поверхности полосы; 5 – поверхность испарения; 6 – охлаждаемая поверхность;

7 – регулируемый магнитный фиксатор

Катодное пятно движется в сторону перемещения регулируемого магнитного фиксатора 7. Скорость вращения катода и скорость перемещения катодного пятна подбирается таким образом, чтобы при прохождении катодным пятном 8 полной высоты Н катода 1 катод повернулся на угол, обеспечивающий испарение, по крайней мере, двух разнородных материалов (т.е. катодное пятно захватило, по крайней мере, две полосы катода). Скорость перемещения катодного пятна 8 определяется скоростью перемещения регулируемого магнитного фиксатора 7. В процессе прохождения катодным пятном поверхности одного из испаряемых материалов на катод подается необходимый ток и напряжение, которые изменяются при переходе на следующие полосы, выполненные из другого материала.

Повышение скорости вращения катода позволяет быстро изменять вид испаряемых материалов, что необходимо, в частности, при уменьшении толщины каждого слоя и получении нанослойных композиционных покрытий. Кроме того, использование таких газов как азот и ацетилен, позволяют получать многослойные нитридные и карбонитридные покрытия.

3. Способ обработки лопаток турбомашин. Проводят имплантацию ионов одного из следующих химических элементов Cr, Y, Yb, С, В, Zr, N или их комбинации с последующим нанесением в вакууме многослойного покрытия с чередующимися слоями (Ti - TiN - Ti-TiAlN) или (Zr - ZrN - Ti - TiAlN), или (Cr - CrN - Ti - TiAlN), или (Zr- ZrN - TiA1N), или (Zr - TiAlN - Ti - ZrN), при этом количество слоев составляет 12–1560. В частных случаях осуществления изобретения толщина слоя покрытия составляет от 10 до 2 мкм при общей толщине покрытия от 5 до 30 мкм. После нанесения каждого слоя металла или покрытия проводят ионную имплантацию. Нанесение каждого слоя покрытия проводят одновременно с ионной имплантацией легирующими ионами N, Cr, Y, Yb, С, В, Zr. Ионную имплантацию проводят при энергии ионов 300–1000 эВ и дозе имплантации ионов 1010 до 5·1020 ион/см2. Повышается стойкость покрытия к солевой коррозии, пылевой и капельно-ударной эрозии при одновременном повышении выносливости, циклической прочности и снижении трудоемкости при реализации (Пат. РФ № 2373302, МПК C23C14/06. Способ обработки лопаток турбомашин / А. М. Смыслов и др., Бюл. № 32, 2009).

4. Способ включает размещение деталей на приспособлении в вакуумной камере, приложение к деталям электрического смещения, ионную очистку поверхности деталей и нанесение на них покрытия электродуговым испарением материалов путем возбуждения дуги между анодами и катодами, подключенными к индивидуальным источникам электрического питания. В процессе нанесения покрытия в качестве катодов и анодов используют одинаковые длинномерные плоские охлаждаемые пластины-планары из наносимого материала покрытия. Периодически изменяют электрическую полярность пластин-планаров на противоположную, переключая аноды на полярность катодов, а катоды на полярность анодов, обеспечивая при этом величину соотношения площадей анодов (F a) к площадям катодов (F к) не менее двух (F a/ F к2), при суммарной площади анодов (F a) и катодов (F к), равной 20–90% от всей внутренней поверхности вакуумной камеры (Fv. k.). В результате достигается повышение коэффициента использования наносимого материала (Пат. РФ № 2375493, МПК C23C14/34. Способ нанесения ионно-плазменного покрытия / А. М. Смыслов и др., Бюл. № 34, 2009).

5. Способ включает размещение деталей на приспособлении в вакуумной камере, приложение к деталям отрицательного электрического потенциала, ионную очистку поверхности деталей и нанесение на них покрытия электродуговым испарением материалов. Возбуждают и поддерживают дугу между анодом и, по крайней мере, одним, плоским длинномерным охлаждаемым катодом длиной L путем попеременного подключения его противоположных торцов к источникам электрического питания. В процессе нанесения покрытия частоту f попеременного подключения противоположных торцов катода выбирают в зависимости от продольного размера зоны испарения. В результате достигается высокое качество наносимого покрытия на деталях сложной формы. Для обеспечения качественной обработки деталей, позволяющей повысить их эксплуатационные свойства, перед нанесением покрытия поверхности детали могут подвергаться ионно-имплантационной обработке с постимплантационным отжигом, причем имплантацию ионов легирующих элементов производят при энергии ионов 0,2–300 кэВ и дозе имплантации ионов 1010 до 5·1020 ион/см2, а в качестве легирующих элементов используют ионы Cr, Y, Yb, С, В, Zr, N, La, Ti или их комбинацию, а имплантацию и постимплантационный отжиг производят с последующим нанесением покрытия в одном вакуумном объеме за один технологический цикл. Кроме того, для этих же целей, перед нанесением покрытия электролитно-плазменной обработкой производят полирование поверхности детали, причем покрытие формируют многослойным, чередуя слои нитридов Me - N, карбидов Ме - С, боридов Ме - В и карбо-нитридов Me - NC, с металлами, где N – азот, С – углерод, В – бор, Me – металлы (Пат. РФ № 2403316, МПК C23C14/34. Способ нанесения ионно-плазменного покрытия / А. М. Смыслов и др., Бюл. № 31, 2010).

6. Способ включает ионно-имплантационную обработку поверхности лопатки с последующим нанесением на нее чередующихся слоев толщиной от 10 до 30 нм металлов или соединений этих металлов с другими металлическими или неметаллическими элементами. После нанесения каждого слоя производят его имплантационную обработку ионами других металлических или неметаллических элементов до получения сплошного внедренного в поверхность слоя толщиной от 1 до 9 нм. При этом в качестве металлов для нанесения слоя используют Ti, Zr, Hf, Cr, V, Nb, Та, Mo, W, Al, La, Eu, а в качестве имплантируемых ионов – ионы Cr, Y, Yb, С, В, Zr, N, La, Ti или их сочетание, при условии разнородности металлов, наносимых в качестве слоя, и металлов, имплантируемых в этот слой. Технический результат – повышение выносливости и циклической долговечности (Пат. РФ № 2413035, МПК C23C14/48. Способ получения ионно-плазменного нанослойного покрытия на лопатках турбомашин из легированных сталей / А. М. Смыслов и др., Бюл. № 6, 2011).

Контрольные вопросы

1. Сущность процесса ионной имплантации.

2. Возможности метода ионной имплантации в обеспечении эксплуатационных свойств деталей.

3. На какие основные виды подразделяются методы ионно-импланатционной обработки?

4. Сущность процесса упрочнения методами ионно-имплантционной обработки.

5. Что такое импульсный отжиг имплантационных слоев?

6. Какие бывают формы импульсов ионных потоков?

7. Характеристики процесса упрочнения виброгалтовкой.

8. Особенности метода упрочнения раскатыванием.

СПИСОК ЛИТЕРАТУРЫ К ГЛАВЕ 2

1. Гусева М. И. Ионная имплантация в неполупроводниковые материалы // Итоги науки и техники, раздел «Физические основы лазерной и пучковой технологии», 1989. Т. 5. С. 5–49.

2. Модифицирование и легирование поверхности лазерными, ионными и электронными пучками / под ред. Дж. Поута. М.: Машиностроение, 1987. 424 с.

3. Комаров Ф. Ф. Ионная имплантация в металлы / Ф. Ф. Комаров. М.: Металлургия, 1990. 216 с.

4. Пирко Т. Ионная имплантация / Т. Пирко, П. Пирси // В мире науки, 1985. № 5. С. 50–58.

5. Ионная имплантация / под ред. Д. Хирвонена. М.: Металлургия, 1985. 391 с.

6. Технологические остаточные напряжения / под ред. проф. А. В. Подзея. М.: Машиностроение, 1973.

7. Гусева М. И. Поверхность. Физика, химия, механика. 1982. № 4. С. 27–39.

8. Рисел X. Ионная имплантация / Х. Рисел, И. Руге. М.: Мир, 1983. 360 с.

9. Белый А. В. Ионно-лучевое легирование и фрикционные свойства металлов и сплавов / А. В. Белый, С. К. Ших // Трение и износ, 1987. Т. 8, № 2. С. 330–343.

10. Аброян И. А. Физические основы электронной и ионной технологии / И. А. Аброян, А. Н. Андронов, А. И. Титов. М.: Высш. шк., 1984. 320 с.

11. Пери Дж. А. Ионная имплантация титановых сплавов, используемых в качестве биоматериалов и для других целей. I.Аur-face Engineering, 1987. v. 3, № 2. Р. 154–160.

12. Burakowski T. Ion implantation in metals. Prace Institutu Lotwictwa, Warszawa, 2–3, 1990. Р. 5–50.

13. Dearnaley G.: Ion implantation. "Nopth Holland Раbl", Amsterdam, 1983. 139 р.

14. Dearnaley G.: Ion implantation and ion assisted coating of metals. "I. Vac. Sci. Technol.", A., 1985, v.3, nr 6. Р. 2684–2690.

15. Ion-beam interactions with matter: Proc. of the Int. Symp. Aрр1. of Ion Beams Produced by Small Asccelerators, Iinan, 1987. Vakuum, 1989. № 2–4. Р. 1–438 (Р*Меm, 1989, 10E195).

16. Ion-beam modification of materials: Proc. 6th. Int. Conf. Tokyo, 12–17 Yune, 1988 (P* Mem, 1989, 10E195).

17. Ion implantation technology: Proc. 7th. Int. Conf. Kyoto. 7–10 Yune, 1988 (Р*Меm, 1989, 8E200).

18. Ионно лучевая модификация материалов: тезисы докладов всес. науч.-техн. конф.: Каунас, 1989. 233 с.

19. Международная конференция по электронно-лучевым технологиям 30 мая – 4 июня 1991 г. Варна, Болгария, 1991. 682 с.

20. Радиационная физика твердого тела / первое международное совещание стран СЭВ, Сочи, 15 октября – 23 октября 1989 г. Сочи, 1989. 140 с.

21. Международная конференция по электронно-лучевым технологиям, 31 мая – 4 июня 1988 г. Варна, Болгария, 1988. 593 с.

22. Модификация свойств конструкционных материалов пучками заряженных частиц / материалы I Всесоюзной науч.-техн. конференции, Томск, 16–18 ноября 1988 г. Томск, секция 3. 189 с.

23. Модификация свойств конструкционных материалов пучками заряженных частиц: II Всес. науч.-техн. конф., Свердловск, 21–24 мая 1991. Т. 1. 3 с.

24. Smidt F. A. Navy manyfacturing technology program on ion implantation. Mfter. Sci and Eng. 1987. 90. Р. 385–397 (P* Меm. 1988, 1И 995).

25. Dearnaley G. // Nucl. Instrum. and Meth. 1981. Vol. 182/183. Р. 899–914.

26. Grant W. A. // Science Progress. 1976. vol.63, № 299. Р. 27.

27. Valori R. // ASME Trans. Ser. F. 1983. vol.105, № 4. Р. 30–39.

28. Dearnaley G. // Thin Solid Films. 1978. vol.54, № 2. Р. 215–232.

29. Fromson R. E., Kossowsky R. Metastable Materials Formation Ion Implantation. Boston, Massachusets. November 1981, № 4. 1982. Р. 355–362.

30. Dearnaley G. // Journal of Vetals. 1982, № 9. Р. 18–28.

31. Vaгdiman R. G., Greighton D. The Effect of ion implantation on fretting fatique in Т1-6Al-4V. In: Ion implantation for material processing. Universitet of Missoum. USA. 1982. Р. 165–192.

32. Диденко А. H. Микроструктура приповерхностных слоев меди и железа после ионной имплантации азотом и углеродом / А. Н. Диденко, В. П. Шаркеев, Г. В. Пушкарев // Субструктура и механические свойства металлов и сплавов: сборник. Томск, 1988. С. 12–19.

33. Тушинский Л. И. Теория и технология упрочнения металлических сплавов / Л. И. Тушинский. Новосибирск: Наука, 1990. 307 с.

34. Люке К. Атомные механизмы пластичности металлов / К. Люке, Г. Готтштейн // Статическая прочность и механизмы разрушения сталей. Дюссельдорф, 1986. С. 14–35 (РЖМет, 1987, 10И450).

35. Паршин А. М. Структура, прочность и радиационная повреждаемость коррозионно-стойких сталей и сплавов / А. М. Паршин. Челябинск: Металлургия, 1988. 656 с.

36. Фазовые превращения при облучении / под ред. Нолфи Ф. В. Челябинск: Металлургия, 1989. 312 с.

37. Шаркеев Ю. П. Роль напряжений в формировании микроструктуры чистых металлов при ионной имплантации / Ю. П. Шаркеев, А. Н. Диденко, А. Н. Рябчиков. Т. 3. С. 36–37.

38. Панин В. Е. Структурные уровни пластической деформации и разрушения / В. Е. Панин. Новосибирск: Наука, 1990. 255 с.

39. Potter D. I., Ahmed M. Microstructural developments during implantation of metals // Ion Implantation and Ion Beam Processing of Materials / еditors: Hubres G. K. 1984. Р. 117–126.

40. Попов В. Ф. Ионно-лучевые установки / В. Ф. Попов. Л.: Энергоиздат, 1981. 136 с.

41. Ягодкин Ю. Д. Ионно-лучевая обработка металлов и сплавов / Ю. Д. Ягодкин // Итоги науки и техники. ВИНИТИ, сер. «Металловедение и термообработка». 1990. С. 167–221.

42. Sampath W. S., Wei R. High current densitu ion implantation. I. Metals. 1987. 39. N 4. Р. 17–19 (РЖМет, 1987, 11И938).

43. Fishman S. G., Ahmed M. Compounds and Microstructures of silikon implanted nickel. Mater. Sci and Eng. 1987. 90. Р. 135–142.

44. Lucas S., Bodari F. Modifications by rare gas bombardmeut of aluminium nitride formed by direct implantation. Mater. Sri and End B. 1989. 2. № l–3. Р. 183–187 (РЖМет, 1989, 8E301).

45. Полещенко К. Н. Физико-механические явления при резании титановых сплавов имплантированным инструментом: автореф. дис. канд. тех. наук / К. Н. Полещенко. Томск, 1990. 22 с.

46. Белый А. В. Применение ионного легирования для повышения эксплуатационных характеристик деталей машин и оборудования / А. В. Белый, А. В. Симонов, С. К. Ших. БелНИИНТИ, Минск, 1985. 44 с.

47. Владимиров Б. Г. Поверхностный слой, точность и эксплуатационные свойства деталей машин и приборов / Б. Г. Владимиров, М. И. Гусева, А. Н. Напольнов и др. М.: МДНТП, 1984. С. 48–57.

48. Picraux S. Т. / Ann. Rev. Mater. Sci. 1984. V. 14. Р. 335–372.

49. Васильев В. Ю. / В. Ю. Васильев, Н. И. Исаев, М. И. Гусева и др. // Поверхность. Физика, химия, механика. 1984. № 5. С. 144–147.

50. Баянкин В. Я. / В. Я. Баянкин, Б. Г. Владимиров, М. И. Гусева и др. // Защита металлов. 1987. № 3. C. 487–492.

51. Lu H., Su H., Yango O. Влияние имплантации ионов N, В, Сг и Mо на коррозию и микротвердость чистого железа // Хэ цзишу N исс. Tech. 1988. 11. № 3. C. 15–17 (РЖМет, 1988, 8И1017).

52. Pons М., Caillet М., Galerie A. Oxadation of ion-implanteol titanium in the 750-950 С temperature range // I. Less-Common Metals. 1985. 109. Р. 45–46 (РЖМет,1986, 1И223).

53. Ягодкин Ю. Д. Влияние ионного легирования на жаростойкость сплавов на основе Ni и Ti / Ю. Д. Ягодкин, А. М. Сулима, В. А. Шулов // Металловедение и термическая обработка металлов. 1989. № 10. C. 37–43.

54. Kuiore A., Chakrabortty S., Starke E. Nucl. Inst. and Meth. in Phys. Res. В. 1982. V. 182/183. Р. 949.

55. Технологические остаточные напряжения / под ред. проф. А. В. Подзея. М.: Машиностроение, 1973.

56. Иванов Ю. И. Влияние метода окончательной обработки на формирование остаточных напряжений и эксплуатационные свойства лопаток / Ю. И. Иванов // Методы повышения эффективности использования режущих инструментов при обработке деталей летательных аппаратов и двигателей. Куйбышев: КуАИ, 1986. С. 122–126.

57. Kao Po-we, Burne I.G. Fat. Enging. Mat. 1981. V. 3. Р. 271.

58. Владимиров Б. Г., Гусева М. И., Иванов С. М. и др. // Поверхность. Физика, химия, механика. 1983. № 8. С. 123–128.

59. Владимиров Б. Г., Гусева М. И., Федоров А. В. и др. // Поверхность. Физика, химия, механика. 1982. № 7. С. 139–147.

60. Никитин А. А., Травина Н. Т., Гусева М. И. и др. // Поверхность. Физика, химия, механика. 1988. № 7. С. 101–107.

61. Grant W. A. Y. Vac. Tech. 1988. 15. Р. 1644–1647.

62. Гусева М. И. Ионное легирование жаропрочных сплавов для лопаток ГТД / М. И. Гусева, А. Н. Носков, А. М. Сулима и др. // Авиационная промышленность. 1988. № 5. С. 65.

63. Kan I. G., Kochman R. F. The effect of nitrogen and boron ion implantation on cyclic deformation response in Ti-24V alloy // Mater. Sci. and Eng. 1987. 90. Р. 317–325 (РЖМет, 1988, 3И525).

64. Hartley N. E. W. Tribologigal Effects in ion implanted Metals, in: Applikations of Ion Beams to Materials. "Inst of Physics Conf, Serino, 28, 1978.

65. Заболотный В. Е. Влияние ионной имплантации на циклическую прочность лопаток для двигателя / В. Е. Заболотный, В. П. Квядарас, В. А. Махлин и др. // Физика и химия обработки материалов. 1985. № 5. С. 138–140.

66. Владимиров Б. Г., Гусева М. И., Попова Г. Н. // Труды ЦНИИМФ. Л.: Транспорт. 1987. № 39. С. 72–79.

67. Milic M. The influence of the phisicochemical characteristic of the substrate surface on the deposited TiN films properties // Thin Solid Films. 1988. 163. Р. 309–316 (РЖМет, 1989, 4Е397).

68. Голего Н. Л. Фреттинг-коррозия металлов / Н. Л. Голего, А. Я. Алябьев, В. В. Шевеля. Киев: Техника, 1974. 272 с.

69. ГОСТ 23.211–80. Метод испытаний материалов на изнашивание при фреттинге и фреттинг-коррозии.

70. Гаркунов Д. Н. Триботехника / Д. Н. Гаркунов. М.: Машиностроение, 1985. 423 с.

71. Мухин В. С. Износ инструмента, качество и долговечность деталей из авиационных материалов / В. С. Мухин, Л. Ш. Шустер. Уфа: УАИ, 1987. 215 с.

72. Белый А. В. Применение ионного легирования для повышения эксплуатационных характеристик деталей машин и оборудования / А. В. Белый, А. В. Симонов. Минск: БелНИИНТИ, 1985. 44 с.

73. Комаров Ф. Ф. Ионная имплантация в металлы / Ф. Ф. Комаров. М.: Металлургия, 1990. 304 с.

74. Комаров Ф. Ф., Морошкин Н. В. // ЖТФ. 1984. Т. 54. № 9. С. 1836–1837.

75. Ионная имплантация / под ред. Д. Хирвонена. М.: Металлургия, 1985. 391 с.

76. Головин С. А. Упругие и демпфирующие свойства конструкционных металлических материалов / С. А. Головин, А. Пушкар, Д. М. Левин. М.: Металлургия, 1987.

77. Шевеля В. В. Внутреннее трение как фактор износостойкости трибосистемы / В. В. Шевеля, П. В. Назавенко, А. Н. Гладченко // Трение и износ. 1990. Т. 11. № 6. С. 979–986.

78. Мубояджан С. А. Вакуумно-плазменная технология высоких энергий – прогрессивный метод получения износостойких покрытий на деталях ГТД / С. А. Мубояджан, С. А. Будиловский. ЦИАМ, 1981. № 7 (31). С. 1–11.

79. Мубояджан С. А. Вакуумно-плазменная технология высоких энергий / С. А. Мубояджан, Я. А. Поляков // Авиационные материалы. 1983. № 1. С. 64–70.

80. Современные технологии в производстве газотурбинных двигателей/ под ред. А. Г. Братухина. М.: Машиностроение, 1997. 414 с.

81. Костржицкий А. И. Многокомпонентные вакуумные покрытия / А. И. Костржицкий. М.: Машиностроение, 1987. 208 с.

82. Смыслов A. M. Обеспечение ресурса и надежности лопаток компрессора и турбины ГТД путем ионно- и вакуумно-плазменного модифицирования поверхности / А. М. Смыслов, В. С. Мухин, М. К. Смыслова, В. П. Лесунов // Механика и прочность авиационных конструкций: научно-техническая конф. Уфа, 2001. С. 227–230.

83. Ивах А. Ф. Опыт применения жаропрочных титановых сплавов для изготовления запорной арматуры нового поколения / А. Ф. Ивах, А. А. Салихов, М. К. Смыслова // Механика и прочность авиационных конструкций: научно-техническая конф. Уфа, 2001.

84. Смыслов A. M. Применение ионно-имплантационных и вакуумно-плазменных технологий для повышения служебных свойств лопаток паровых турбин из Ti–сплавов / А. М. Смыслов, Ю. М. Дыбленко, М. К. Смыслова // Состояние и перспективы развития вакуумной техники "Вакуум–2000": 10-ая международная научно-техническая конф. Казань, 2001. С. 127–128.

85. Дыбленко Ю. М. Установка для комбинированной электронно-ионно-плазменной обработки поверхности крупногабаритных изделий / Ю. М. Дыбленко, М. К. Смыслова, А. М. Смыслов // Состояние и перспективы развития вакуумной техники "Вакуум–2000": 10-ая международная научно-техническая конф. Казань, 2001. С. 129–130.

86. Смыслова М. К. К вопросу о способе подготовки подложки перед нанесением вакуумно-плазменных покрытий / М. К. Смыслова, Ю. М. Дыбленко, А. М. Смыслов // Состояние и перспективы развития вакуумной техники "Вакуум–2000": 10-ая международная научно-техническая конф. Казань, 2001. С. 130–131.

87. Дыбленко Ю. М. Повышение эффективности использования низкотемпературной плазмы несамостоятельного разряда НД при обработке крупногабаритных изделий / Ю. М. Дыбленко, М. К. Смыслова, А. М. Смыслов // Состояние и перспективы развития вакуумной техники "Вакуум–2000": 10-ая международная научно-техническая конф. Казань, 2001. С. 131–132.

88. Смыслов A. M. Изучение процессов комплексной ионно-плазменной обработки крупногабаритных изделий / А. М. Смыслов, М. К. Смыслова, Ю. М. Дыбленко // Перспективные технологии физико-химической размерной обработки и формирования эксплуатационных свойств металлов и сплавов: сб. статей Всероссийской научно-практ. конф. Уфа, 2001. С. 198–200.

89. Смыслов A. M. Исследование влияния параметров комплексной ионно-плазменной обработки на физико-химические и эксплуатационные свойства упрочняемых титановых сплавов / А. М. Смыслов, Ю. М. Дыбленко, М. К. Смыслова // Перспективные технологии физико-химической размерной обработки и формирования эксплуатационных свойств металлов и сплавов: сб. статей Всероссийской научно-практ. конф. Уфа, 2001. С. 241–243.

90. Пат. 2238999 Российская Федерация, МПК C23C14/48.Способ импульсно-периодической имплантации ионов и плазменного осаждения покрытий / А. И. Рябчиков, И. А. Рябчиков, И. Б. Степанов, 2004.

Поиск по сайту: