|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

В последнее десятилетие в технологии обработки поверхности конструкционных материалов все шире получают развитие методы, связанные с воздействием концентрированных потоков энергий, к числу которых относятся вакуумные ионно-имплантационные (ИИ), ионно-плазменные (ИП) технологии, позволяющие значительно повысить эксплуатационные свойства наиболее ответственных деталей различных машин. Рост разработок по данному направлению, а также крупные научно-технические программы по разработке и использованию технологии ИИ в промышленности (США – программа ВМФ MAFNTECH [1], фирма «Rolls-Royce» [2], космическое и авиационное двигателестроение; Великобритания – фирма «Dowty Seals» [3], фирма «Westinghouse» [4]) свидетельствуют о перспективности данного направления.

Известные вакуумные ионно-имплантационные и ионно-плазменные технологии по способу реализации подразделяются:

- на ионно-имплантационные (для упрочнения и легирования поверхности детали);

- вакуумные ионно-плазменные (для нанесения покрытий с целью упрочнения и защиты поверхности от эксплуатационных воздействий);

- вакуумные ионно-плазменные (для химико-термической обработки),

а также совмещение (комбинирование) этих вакуумных ионно-имплантационных и ионно-плазменных методов обработки для реализации процесса упрочнения и нанесения покрытия в едином вакуумном объеме.

К преимуществам вакуумной ионно-имплантационной технологии относится возможность внедрения в матрицу любого химического элемента и проведения процесса ионного легирования при низких температурах, внедрение строго дозированных количеств легирующей примеси (например, при упрочнении дорогостоящими веществами), практическая неизменность размеров обрабатываемой детали, отсутствие коробления, простота управления параметрами этого процесса, возможность получения заданных профилей залегания легирующих примесей и обработки локальных участков поверхности, а также исключительная экологическая чистота процесса.

Процесс ионной имплантации позволяет изменять физико-химические, механические и эксплуатационные характеристики поверхностных слоев материала. При обработке готовых изделий в их поверхностном слое получены уникальные по своему структурно-фазовому составу химические соединения, которые традиционными способами получить в настоящее время невозможно. При этом глубина имплантированного слоя с измененным химическим составом может изменяться от нескольких атомных слоев до 10…15 мкм, а глубина модифицированного поверхностного слоя с измененной дислокационной структурой доходит до нескольких миллиметров. Такое модифицирование структуры поверхностей обусловливает повышение эксплуатационных свойств обрабатываемых деталей, создание в их поверхности благоприятных сжимающих напряжений, увеличение ресурса эксплуатации всего изделия.

К преимуществам вакуумной ионно-плазменной технологииможно отнести возможность нанесения высокоадгезионных плотных покрытий на поверхность различных материалов, в том числе и неметаллических. Процесс позволяет создавать многокомпонентные покрытия с различными стехиометрическими композициями: нитридные, карбонитридные, оксикарбонитридные, интерметаллидные, на основе различных металлов. Разработанная для этих целей вакуумная ионно-плазменная технология позволяет наносить многослойные покрытия (общей толщиной до 50 мкм) с уникальными свойствами. При этом повышается коррозионная, эрозионная стойкость, износо- и жаростойкость, усталостная прочность. Кроме того, вакуумная ионно-плазменная технология позволяет проводить химико-термическую обработку поверхности (например, ионное азотирование, хромирование и др.). Этот процесс заключается в низкоэнергетическом насыщении обрабатываемой поверхности легируемым веществом. Одним из основных достоинств этого метода является глубокое проникновение внедряемого элемента при незначительном повышении температуры поверхностного слоя, что не вызывает коробления детали и разупрочнения основного материала.

Совмещение вакуумных ионно-имплантационной (ИИ) и ионно-плазменной технологииреализуется в последовательном (либо совмещенном) воздействии на обрабатываемую поверхность в одном вакуумном объеме. Например, проведение ионной имплантации перед нанесением покрытия обусловливает упрочнение и активизацию поверхности, что значительно увеличивает адгезию покрытия к подложке. Кроме этого, при совмещенной обработке создается плавный переход физико-химического состояния покрытия в матрицу и исчезает граница раздела покрытие–матрица, что исключает возникновение ненормированных остаточных напряжений.

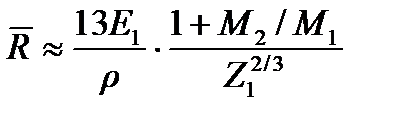

Процессы, обуславливающие изменение физико-химического и структурно-фазового состояния поверхностного слоя конструкционных материалов в связи с ИИ излагаются в работах [6–8]. Сущность метода ИИ заключается в бомбардировке имплантируемым веществом поверхности металлических материалов, при этом ионизированные атомы или молекулы, внедряясь в кристаллическую решетку, формируют новые поверхностные сплавы, образующиеся вне зависимости от пределов растворимости и диффузионных констант [7–10]. Таким образом, оказывается возможным создание композиционных систем с уникальными структурами и свойствами, существенно отличающимися от свойств основной массы материала. Если известны тип, энергия ионов и свойства обрабатываемого материала, то, используя теорию И. Линхарда, М. Шарфа и Х. Шиотта для энергетических потерь быстрых ионов [11], падающих в аморфные тела, глубина проникновения R может быть рассчитана по формуле:

, (1)

, (1)

где r и M 2 – плотность материала и массовое число атомов мишени; M 1 и Z 1 – массовое число и атомный номер иона; E 1 – начальная энергия иона; R – пробег (нм).

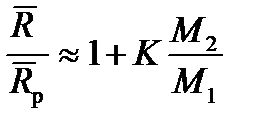

Величина проецированного пробега находится из соотношения:

, (2)

, (2)

где K – коэффициент, зависящий от E 1. Распределение концентрации имплантированных ионов по глубине поверхностного слоя подчиняется закону Гаусса и описывается функцией:

, (3)

, (3)

где D – доза облучения (ион/см2); D R – стандартное проецирование пробега, рассчитываемое из выражения

D  » 0,4 l 1/2, (4)

» 0,4 l 1/2, (4)

где l = 4 M 1 M 2 / (M 1 + M 2)2 – максимально возможная доля E 1, которая может быть передана покоящемуся атому.

Следует отметить, что приведенные выражения (1)–(4) получены без учета распыления и структурно-фазового состава исходной поверхности, а также структурно-фазовых изменений поверхности детали в процессе имплантации.

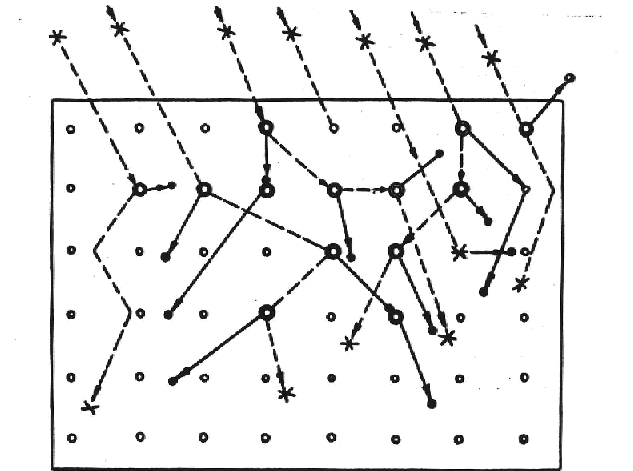

Профессором М. И. Гусевой показано [7, 11], что, изменяя энергию и дозу облучения ионов, можно варьировать профилем распределения имплантированных атомов по глубине поверхностного слоя от десятков до нескольких сотен микрон. При этом в отличие от традиционных методов введения легирующих примесей, ИИ сопровождается образованием большого количества радиационных дефектов в имплантированном слое (рис. 2.1). Увеличение количества дефектов в структуре металлов является одним из путей традиционного их упрочнения. Наиболее типичным радиационным дефектом является пара Френкеля: вакансия–межузельный атом. Аналогичные дефекты возникают в кристаллической решетке металла под действием ионной бомбардировки [12] и последующего перераспределения элементного состава поверхности [13]. Это обуславливает появление различного рода сегрегаций, дислокаций, клубков дислокаций новых источников дислокаций, разупорядочение упорядоченных и образование новых фаз [7] (рис. 2.1). Отмеченные явления приводят к возрастании плотности дислокаций в поверхности на несколько порядков по сравнению с исходным (необлученным) состоянием [11].

Рис. 2.1. Распределение ионов легирующего вещества (1) и дефектов кристаллической решетки (2) по глубине поверхностного слоя подложки

при ее бомбардировке ускоренными ионами

Таким образом, оказывается возможным создание композиционных систем с уникальными структурами и свойствами, отличными от свойств основного материала детали. Ионная имплантация позволяет внедрить в поверхность на заданную глубину определенное количество практически любого химического элемента или легировать одно вещество другим в пропорциях, которые невозможно достичь даже при использовании высоких температур (рис. 2.2). Кроме этого, с технологической точки зрения метод ИИ обладает, по сравнению с другими методами модифицирования поверхности (плазменным напылением, диффузией, эпитаксией и др.), рядом преимуществ [11]:

- константы диффузии практически не влияют на образование сплава;

- отсутствие проблемы адгезии, так как нет поверхности раздела;

- размеры детали практически не изменяются;

- вводится очень малое количество вещества, поэтому при необходимости можно применять дорогое вещество, без существенного удорожания технологии;

- менее жесткие требования к чистоте легирующих материалов, так как они разделяются по массе в сепараторе перед ускорителем;

- процесс реализуется при низких температурах;

- простота методов защиты поверхностей, не требующих обработки ИИ;

- многократная имплантация с изменяющимся ускоряющим напряжением позволяет осуществить нужное распределение имплантированного элемента по глубине поверхностного слоя.

Рис. 2.2. Модель взаимодействия имплантируемых ионов

с поверхностным слоем упрочняемого материала:

○ – атомы материала детали; * – ионы имплантируемого вещества; ө – образующиеся вакансии; ---→ – пути движения иона; ● – атом подложки в межузельном пространстве; → – пути движения выбитых атомов из узлов решетки;  – атом мишени, удаляемый распылением с поверхностей; ◊ – упорядоченная фаза; ♦ – новая фаза

– атом мишени, удаляемый распылением с поверхностей; ◊ – упорядоченная фаза; ♦ – новая фаза

До настоящего времени наибольшее распространение ИИ получила в полупроводниковой технике, микроэлектронике и атомной энергетике. Однако уже первые работы по работоспособности режущего инструмента [6], пар трения и штамповой оснастки [11] показали на исключительную перспективность применения ИИ. Указывается также на возможность существенного повышения циклической прочности и долговечности [7], коррозионной стойкости [14] и сопротивление высокотемпературному окислению [15] металлов и сплавов. Вместе с тем следует отметить, что для каждого конкретного вида материалов, типа деталей и условий их эксплуатации необходимо использовать строго ограниченный ряд ионов в узком диапазоне энергий и доз имплантации.

Так, например [16], имплантация образцов поликристаллической меди ионами Al +, Сr + и В + с дозой Д = 5´1019 ион/см2 обеспечивает неоднозначное влияние на усталость в области много- и малоциклового нагружения. Положительное влияние ИИ Al + и Сr +, в отличии от В+, обусловлено большей плотностью дислокационных образований, созданием благоприятных сжимающих поверхностных напряжений и дисперсионным упрочнением. Ионы В+, создавая в поверхностном слое неблагоприятные растягивающие напряжения, привели к отрицательному влиянию на работоспособность меди при знакопеременном характере нагружения.

Отмеченное ранее влияние напряженного состояния поверхностного слоя на циклическую долговечность материалов, имеет также определенное значение и при ИИ. Так, в [16] исследовалась живучесть образцов из стали AISI 1018 после ИИ N + (E = 150 кэВ, Д = 2´1017 см-2, Rа = 0,37 мкм). Установлено, что после ИИ формируются растягивающие поверхностные напряжения, снижающие, в сравнении с исходным состоянием, циклическую долговечность. Атермическое (в течение 4-х месяцев) и термическое (Θ = 100оС, τ = 6 час) старение обусловило, вследствие диффузионных процессов, увеличение модифицированного слоя, релаксацию растягивающих напряжений, образование мелкодисперсных преципитатов, что в итоге способствовало повышению циклической долговечности до 109 цикл. (N исх. = 106 цикл.). Положительное влияние имплантации N + и С + и постимплантационного отжига на циклическую долговечность обнаружено также для конструкционных сталей [17] и жаропрочных сплавов [18].

Под ионной имплантацией понимают процесс внедрения в мишень ионизованных атомов с энергией, достаточной для проникновения в ее приповерхностные области. Существующие технологии ионно-имплантационной обработки деталей, основанные либо на методах создания разности потенциалов между имплантируемыми ионами и поверхностью детали, либо – на воздействии на поверхность детали высокоэнергетическими пучками ионов, а также в зависимости от используемой энергии условно подразделяются на низко- и высокоэнергетическую ионную имплантацию. При этом принято считать энергии порядка от 30 до 40 кэВ – низкоэнергетической имплантацией, а свыше 40 кэВ – высокоэнергетической.

Успешное применение ионной имплантации определяется главным образом возможностью предсказания и управления электрическими и механическими свойствами формируемых элементов при заданных условиях имплантирования.

2.1. Низкоэнергетическая ионно-имплантационная обработка

Во многих случаях для получения необходимого профиля распределения легирующей примеси в подложке применяют метод, основанный на предварительной загонке ионов с их последующей термической разгонкой в мишени. При этом имплантация проводится с малой энергией ионов.

Общая траектория движения иона называется длиной пробега R, а расстояние, проходимое внедряемым ионом до остановки в направлении, перпендикулярном к поверхности мишени, проецированной длиной пробега Rp.

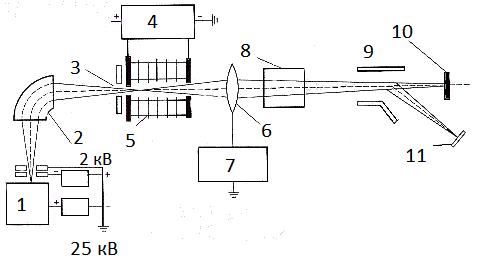

Магнитный масс-спектрометр (2) предназначен для отделения ненужных ионов от легирующих (рис. 2.3), электрометр – для измерения величины имплантированного потока ионов.

Управление дозой при ИИ затруднено рядом факторов: наличие потока нейтральных частиц, обмен энергии ионов с молекулами газов, вторичная электронная эмиссия из мишени, эффект обратного ионного распыления.

Для ликвидации последствий действия этих факторов используют следующие технические приемы. Нейтральные молекулы отсеивают с помощью масс-спектрометра (его магнитным полем не отклоняет нейтральные частицы, и они не попадают в апертурную диафрагму). Кроме того, в камере поддерживается достаточно высокий вакуум, предотвращающий процесс нейтрализации ионов. Вторичную электронную эмиссию подавляют, располагая около мишени ловушку Фарадея.

Рис. 2.3. Схема установки для ионной имплантации:

1 – источник ионов; 2 – масс-спектрометр; 3 – диафрагма; 4 – источник высокого напряжения; 5 – ускоряющая трубка; 6 – линзы; 7 – источник питания линз; 8 – система отклонения луча по вертикали и система отключения луча; 9 – система отклонения луча

по горизонтали; 10 – мишень для поглощения нейтральных частиц; 11 – подложка

Профиль распределения примеси при ионной имплантации бора различных энергий в кремний приведен на рис. 2.4.

Рис. 2.4. Профиль распределения примеси бора в кремний

при ионной имплантации

Использование метода ионной имплантации осуществлено авторами для разработки ряда технологий защитно-упрочняющей обрабоки (Пат. РФ № 2354521, МПК B23P6/00. Способ восстановления эксплуатационных свойств лопаток из легированных сталей / А. М. Смыслов и др., Бюл. № 13, 2009; Пат. РФ № 2354521, МПК C22F1/10. Cпособ ремонта лопаток газовых турбин из никелевых и кобальтовых сплавов / А. М. Смыслов и др., Бюл. № 4, 2009; Пат. РФ № 2385968, МПК C23C14/48. Способ формирования нанокристаллического поверхностного слоя в материале изделий из металлических сплавов / А. М. Смыслов и др., Бюл. № 10, 2010; Пат. РФ № 2420385. Способ восстановления эксплуатационных свойств лопаток из титановых сплавов / М. К. Смыслова и др., Бюл. № 16, 2011 и др.)

Рабочие лопатки компрессора газотурбинного двигателя (ГТД) и газотурбинной установки (ГТУ) в процессе эксплуатации подвергаются воздействиям значительных динамических и статических нагрузок, а также коррозионному и эрозионному разрушению. Исходя из предъявляемых к эксплуатационным свойствам требований, для изготовления лопаток компрессора газовых турбин применяются титановые сплавы, которые по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость (например, титановые сплавы марок ВТ6, ВТ14, ВТЗ-1, ВТ22 и др.). Указанные сплавы широко применяются, например, для изготовления лопаток турбин, работающих в условиях газоабразивной и влажно-паровой среды, при температурах до 500–540°С. Лопатки турбин из титановых сплавов обладают повышенной чувствительностью к концентраторам напряжения. Поэтому дефекты, образующиеся в процессе эксплуатации деталей из этих сплавов, вызывают возникновение интенсивных процессов разрушения. Кроме того, при изготовлении или ремонте деталей из титановых сплавов необходимо учитывать ряд таких требований, как повышенное качество поверхности, увеличение радиусов перехода от одних сечений к другим и др. Возникающий в процессе эксплуатации износ лопаток требует проведения либо их преждевременной замены, либо их восстановительного ремонта. При длительной эксплуатации в поверхностном слое материала лопаток образуются различного рода дефекты и, кроме структурных изменений, происходит ухудшение физико-механических свойств поверхности и основы материала из-за насыщения газами примесями внедрения – кислородом, азотом, углеродом, водородом, которые резко снижают пластичность, причем наиболее сильное отрицательное действие оказывают примеси внедрения, особенно газы. При насыщении всего лишь 0,003% Н, 0,02% N или 0,7% О титан полностью теряет способность к пластическому деформированию и хрупко разрушается. Особенно вреден водород, он малорастворим в титане и образует пластинчатые частицы гидрида, снижающего, в частности, ударную вязкость и отрицательно проявляющегося в испытаниях на замедленное разрушение. Поскольку физико-механические свойства титана и титановых сплавов зависят от содержания примесей в металле, то при дальнейшей эксплуатации таких лопаток начинается ускоренный процесс разрушения (возникновение трещин, дефектов основы и др.), который проводит к сильному повреждению или разрушению лопатки.

Решение проблемы обеспечения и восстановления эксплуатационных свойств лопаток ГТД стало возможно на основе использования метода ионной имплантации. Например, технологии восстановления эксплуатационных свойств лопаток ГТД (Пат. РФ № 2354521, МПК B23P6/00. Способ восстановления эксплуатационных свойств лопаток из легированных сталей / А. М. Смыслов и др., Бюл. № 13, 2009; Пат. РФ № 2420385. Способ восстановления эксплуатационных свойств лопаток из титановых сплавов / М. К. Смыслова и др., Бюл. № 16, 2011) обеспечивают не только формирование повышенных эксплуатационных свойств лопаток турбомашин при изготовлении лопатки, но и позволяют восстанавливать эти свойства после некоторого срока эксплуатации. Технологии предусматривают ионную имплантацию и постимплантационный отпуск. В качестве ионов для имплантации используют ионы Cr, Y, Yb, С, В, Zr, N, La, Ti или их комбинации. Ионную имплантацию проводят при энергии ионов 0,2–30 кэВ и дозе имплантации ионов 10·105·1020 ион/см2.

Поиск по сайту: