|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Дробеструйные методы обработки

Обработка дробью применяется для упрочнения деталей небольших размеров, сложной конфигурации или с малой жесткостью (шестерни, пружины, рессоры и др.). Глубина наклепа при обдувке дробью не превышает 0,8 мм. Дробеструйная обработка ухудшает исходную шероховатость поверхности детали. Режим обработки определяется скоростью дроби, расходом ее за единицу времени и продолжительностью обдува. Дробеструйной обработке могут подвергаться заготовки из сталей, чугуна и сплавов различной твердости.

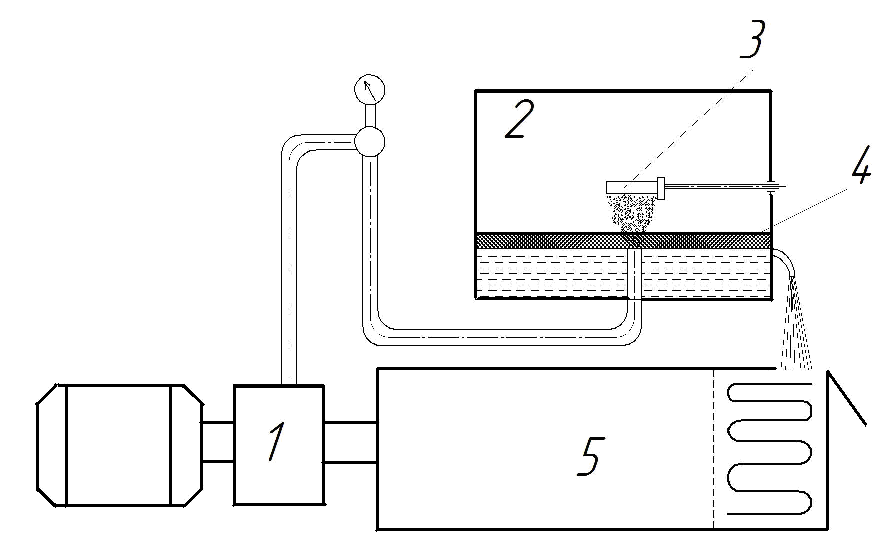

Рис. 1.4. Процесс дробеструйной обработки лопаток ГТД:

1 – насос; 2 – рабочая камера; 3 – обрабатываемые лопатки; 4 – сопла; 5 – бак

Совмещенное поверхностное пластическое деформирование (гидравлическое и пневматическое деформирование дробью). Упрочнение поверхностного слоя гидравлическим и пневматическим

деформированием производят стальными шариками с эмульсией или трансформаторным маслом на специальных насосных установках (рис. 1.4).

Лопатки, закрепленные замками в переходниках, совершают вращательное (20 мин-1) и возвратно-поступательное (20...50 мм/мин) движения относительно сопел. Сопла расположены на дне камеры на расстоянии 200...250 мм от оси вращения лопаток. При подаче воздуха из воздухопровода под давлением 108 Па (в пневмогидродробеструйных установках) или смазочно-охлаждающей жидкости (в гидродробеструйных установках) в соплах создается разрежение; стальные шарики вместе с маслом или эмульсией засасываются в сопло через заборные окна и под давлением подаются на обрабатываемую заготовку.

Удары дробинок воспринимаются поверхностным слоем детали через жидкостную пленку, способствующую более равномерному распределению ударной нагрузки на поверхность, чем при обработке сухими шариками. Одновременно жидкость оказывает охлаждающее действие, снижая температуру поверхностного слоя обрабатываемой заготовки, которая при упрочнении сухими шариками достигает 600 °С.

В гидродробеструйной установке (рис. 1.4) камера 2,в которой находятся обрабатываемые лопатки 3, разделена на две полости сеткой, пропускающей из верхней полости в нижнюю полость жидкость и изношенные стальные шарики, свободно сливаемые через окно в бак 5. Отфильтрованная от изношенных шариков жидкость насосом подается к соплам 4.

Расход шариков через каждое сопло равен 24 кг/мин, а масла – 40 л/мин при давлении 2–105 Па. Давление и время обработки устанавливают в зависимости от материала и размера детали. Время обработки лопаток в зависимости от их размеров 8...22 мин. В гидродробеструйных установках обрабатывается одновременно по 5...30 шт. малогабаритных лопаток (каждую лопатку тремя–шестью соплами) за 15...30 мин. Крупногабаритные лопатки упрочняют по 1 шт. с помощью 15 сопел за 40...45 мин.

После гидравлического поверхностного деформирования кромки пера лопатки вследствие наличия мелких местных повреждений необходимо зачищать вручную.

Шероховатость поверхности пера лопатки перед пневмо-дробеструйным упрочнением соответствует Ra = 0,63...0,32 мкм; после обработки стальной литой дробью диаметром 0,5...1,0 мм (диаметр дроби должен быть d< (1,2...1,6) r min,где r min – минимальный радиус галтели, подвергаемой обработке) поверхность лопатки ухудшается до Ra = 2,5...0,65 мкм, поэтому перо лопатки вновь полируют на полировальных бабках войлочным кругом с нанесенной на него абразивной пастой (микропорошок М40) или шлифовальной шкуркой на виброполировальных станках, что обеспечивает параметр шероховатости пера лопатки Ra = 0,63...0,32 мкм.

Для упрочнения дисков компрессора применяют восьмисопловые установки. Деформационному упрочнению этим методом подвергаются цапфы, шестерни, валы, трубопроводы и др.

Пневмодробеструйным упрочнением обрабатывают также крупногабаритные заготовки со сварными швами и заготовки, шероховатость поверхности которых должна быть не выше Ra = 2,5...1,5 мкм.

Деформационное упрочнение гидравлической галтовкой основано на механическом воздействии рабочей смеси (стальная дробь диаметром 0,6...0,8 мм и масло) на упрочняемую поверхность при их соударении.

Наличие масляной пленки создает условия для гидравлического удара и жидкостного трения дроби о поверхность заготовки и благоприятствует пластическому деформированию тонкого поверхностного слоя при сохранении низкого параметра шероховатости обработанной поверхности.

Существует несколько модификаций гидрогалтовочных установок (УГЛ-1, УГЛ-2, УГЛ-3, ГРП-300), позволяющих одновременно обрабатывать 12–24 лопатки компрессора длиной 300 мм и более. Кинематическая схема полуавтоматической установки приведена на рис. 1.5.

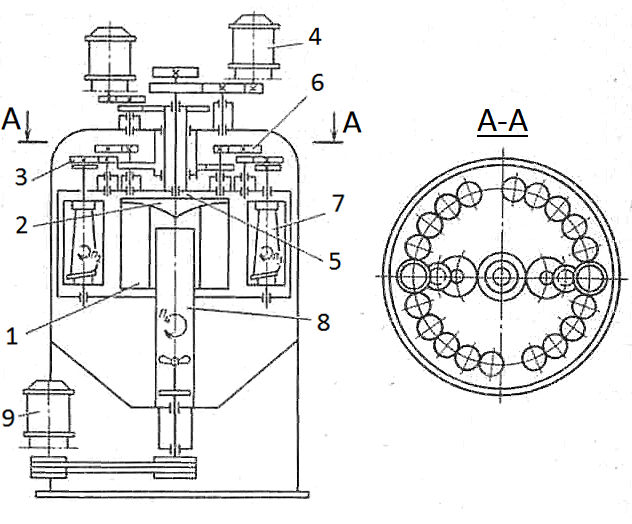

Рис. 1.5. Кинематическая схема установки для гидрогалтовки лопаток ГТД:

1 – дробеметное колесо; 2 – отражатель; 3 – неподвижная шестерня;

4 – электродвигатель; 5 – диск; 6 – шестерни; 7 – лопатки; 8 – осевой насос;

9 – электродвигатель

Установка рассчитана на одновременную обработку 20 лопаток, снабжена тремя индивидуальными приводами для вращения диска с лопатками вокруг своей оси (установки) и оси лопатки роторным колесом, смесителем рабочей смеси и центробежным насосом. Электродвигатель 4 через систему зубчатых колес, связанную с неподвижной шестерней 3,сообщает вращение диску 5 с лопатками 7. На диске смонтированы два редуктора с шестернями 6. На осях шестерен при помощи кассетных приспособлений закреплены упрочняемые лопатки, вращающиеся вокруг своей оси. Струя рабочей смеси подается вверх осевым насосом 8, приводимым в движение электродвигателем 9,и, попадая на отражатель 2 дробеметного колеса 1, разлетается веером в направлении вращающихся лопаток.

В бункер установки засыпают 40...50 кг дроби (ГОСТ 11964–81Е) диаметром 0,6…1,2 мм и заливают 120...160 л рабочей смеси.

Оптимальный режим упрочнения гидрогалтовкой устанавливают экспериментально. Он зависит от многих факторов: материала заготовки и температуры ее нагрева при эксплуатации, размеров и формы заготовки и др. Например, лопатки ротора компрессора из титанового сплава ВТЗ-1 обрабатывают по следующему режиму: частота вращения ротора (дробеструйного колеса) – 450 об/мин, продолжительность обработки 30 мин. Шероховатость обработанной поверхности соответствует Ra = 0,63...0,16 мкм при достаточно высокой степени наклепа.

Вибрационная галтовка осуществляется на инерционных дисбалансных установках. Рабочая камера установки совершает колебательные движения в трех или двух плоскостях, а приспособление с закрепленными в нем лопатками вращается. При работе вибратора приспособлению с лопатками и рабочей средой (наполнителем) сообщаются колебательные движения с заданными частотой и амплитудой. Непрерывно перемещающиеся стальные шарики, ударяясь о поверхность лопаток, сглаживают неровности и пластически деформируют поверхностный слой.

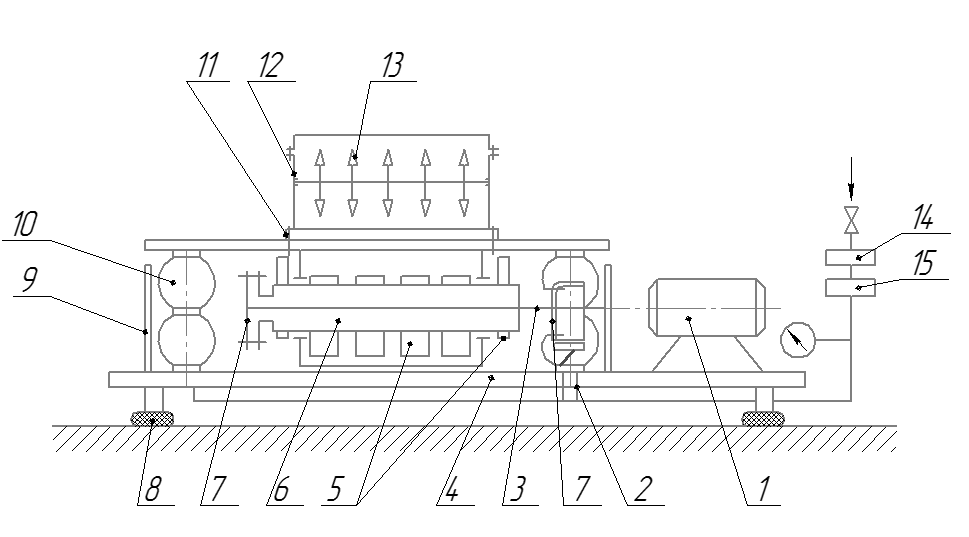

Рис. 1.6. Схема установки с инерционным приводом

для виброгалтовки лопаток:

1 – электродвигатель; 2 – колодочный тормоз; 3 – валик; 4 – основания; 5 – дисбалансовые грузы; 6 – полый вал; 7 – эластичные муфты; 9 – стойки; 10 – пневматические баллоны;

11 – рама; 12 – контейнера; 13 – ротора с лопатками; 14 – фильтр;

15 – редуктор давления

Виброгалтовочная установка с инерционным приводом (рис. 1.6) состоит из контейнера 12, ротора с лопатками 13,вибратора с приводом, рамы 11 с закрепленными на ней подвижными частями, которая в процессе работы опирается на пневматические баллоны 10, основания 4 с резиновыми амортизаторами. В состоянии покоя рама 11 контейнера 12 опирается на стойки 9.

Вибрационные колебания контейнера осуществляются полым валом 6 с дисбалансовыми грузами 5. Вращение валу передается от электродвигателя 1 через две эластичные муфты 7 и валик 3. Торможение вала при остановках производится электромагнитным колодочным тормозом 2. Подача воздуха осуществляется через фильтр 14 и редуктор давления 15. Контейнер имеет коробчатую форму с цилиндрическим дном. В его верхней и нижней частях приварены коллекторы для подвода и отвода промывочно-охлаждающей жидкости.

Работает установка следующим образом. В контейнер заливают рабочую жидкость, устанавливают ротор с лопатками и засыпают стальные шарики. Контейнер закрывают крышкой и включают насос, прокачивающий жидкость. В пневмобаллоны подают воздух под давлением (2...3)105 Па, поднимающий контейнер на заданную высоту, обеспечивающую включение привода вибратора. Очистка контейнера от стальных шариков осуществляется пневмоотсосом. Режим виброгалтовки устанавливается экспериментально. Шероховатость поверхности пера лопатки после упрочнения порядка Ra = 0,32...0,16 мкм.

Виброгалтовкой обрабатывают также сепараторы подшипников, диски компрессора, высоконагруженные шестерни, шлицы валов компрессора и другие детали.

Поверхностное деформирование микрошариками. Основное преимущество данного метода – возможность деформационного упрочнения маложестких деталей сложной геометрической формы, деталей с тонкими кромками, малыми радиусами переходных поверхностей, галтелями. При этом достигается шероховатость поверхности Ra = 0,63...0,16 мкм и деформационное упрочнение тонких поверхностных слоев. В поверхностном слое лопаток наводятся сжимающие остаточные макронапряжения, имеющие максимальное значение у поверхности.

Схема многопозиционной установки для упрочнения микрошариками резьбовых деталей, пазов елочных хвостовиков лопаток турбин, пера лопаток компрессора и других заготовок, показана на рис. 1.7.

Рис. 1.7. Схема многокомпозиционной дробеметной установки

для упрочнения деталей микрошариками

Преимуществом установки является широкая возможность регулирования скоростей полета микрошариков.

Поиск по сайту: