|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Откачная и газовая системы; 5 – шкафы управления и питания

Основные технические характеристики установки МЭШ-70:

– размеры обрабатываемых изделий 100×900 мм;

– длительность цикла откачки 30 мин;

– управление процессом – автоматическое;

– электропитание 3×3806/50 Гц – 85 кВт;

– максимальный вес изделия 200 кг.

6. Установка ВУ-1А. Основные технические характеристики установки ВУ-1А (рис. 4.59):

– время достижения рабочего вакуума 25 мин.;

– диаметр рабочей камеры 700 мм;

– высота рабочей камеры 700 мм;

– высота установки 1800 мм;

– масса установки – от 1650 до 2000 кг.

Подложки размещаются на верхнем приводе, используются три типа вращения арматуры, простое вращательное, планетарное и двойное планетарное. Число магнетронов 2 шт, число ионных источников 2 шт, размер мишени магнетрона – 130 на 600 мм.

Рис. 4.59. Установка ВУ-1А

7. Установка ионно-плазменного нанесения покрытий.

Установка для вакуумного ионно-плазменного нанесения покрытий содержит следующие основные узлы и системы (рис. 4.60 и 4.61): вакуумная камера (ВК) 1; станина вакуумной камеры 2; поворотное устройство (ПУ) обрабатываемых объектов (не показано); система обеспечения и поддержания вакуума (СОПВ) 3; станина размещения вакуумного оборудования 4; технологические модули (ТМ) 5; шкафы управления 6; водоохлаждающая установка 7; системы управления установкой (СУУ) (не показано); системы оборотного водоснабжения (СОВ) (не показано).

Рис. 4.60. Общий вид установки

вакуумного ионно-плазменного нанесения покрытий

Вакуумная камера (ВК) (рис. 4.61) включает в себя каркас 8, закрепленный на станине, и установленные на нем загрузочную дверь 9, вертикальный загрузочный люк 10, технологические модули 5, установленные по обеим боковым сторонам. Кроме того, ВК снабжена столом для размещения обрабатываемых деталей, установленным в нижней части при помощи поворотного устройства. Стол имеет возможность вращения (планетарное).

Каркас ВК представляет собой сварную конструкцию в виде куба, грани которого выполнены из листов нержавеющей стали. Листы соединены между собой по торцу сварным соединением, которое состоит из силового (с внутренней стороны камеры) и герметичного (с наружной стороны камеры) шва.

Рис. 4.61. Вакуумная камера установки

ионно-плазменного нанесения покрытий

С фронтальной стороны каркаса камеры стальной лист отсутствует для возможности установки загрузочной двери максимальных размеров.

С правой и левой стороны каркаса камеры в стальных листах выполнены сквозные отверстия под установку технологических модулей 5.

С нижней стороны конструкции имеется отверстие под установку поворотного устройства вращения стола с объектами обработки.

На задней стенке каркаса камеры выполнено отверстие для подсоединения системы СОПВ-3.

На верхней стороне каркаса предусмотрено отверстие квадратной формы для установки вертикального загрузочного люка 10.

Все отверстия выполнены так, что их центры в вертикальных плоскостях совпадают, т.е. симметричны относительно каждой стороны камеры.

По краям всех отверстий каркаса камеры (кроме задней стенки) с помощью сварки установлены посадочные фланцы 12 (рис. 4.62), которые обеспечивают герметичность сопрягаемых поверхностей дверей и люков за счет размещения в пазах посадочных фланцев резиновых уплотнительных элементов. Посадочные фланцы имеют одинаковый вид и размеры поперечного сечения.

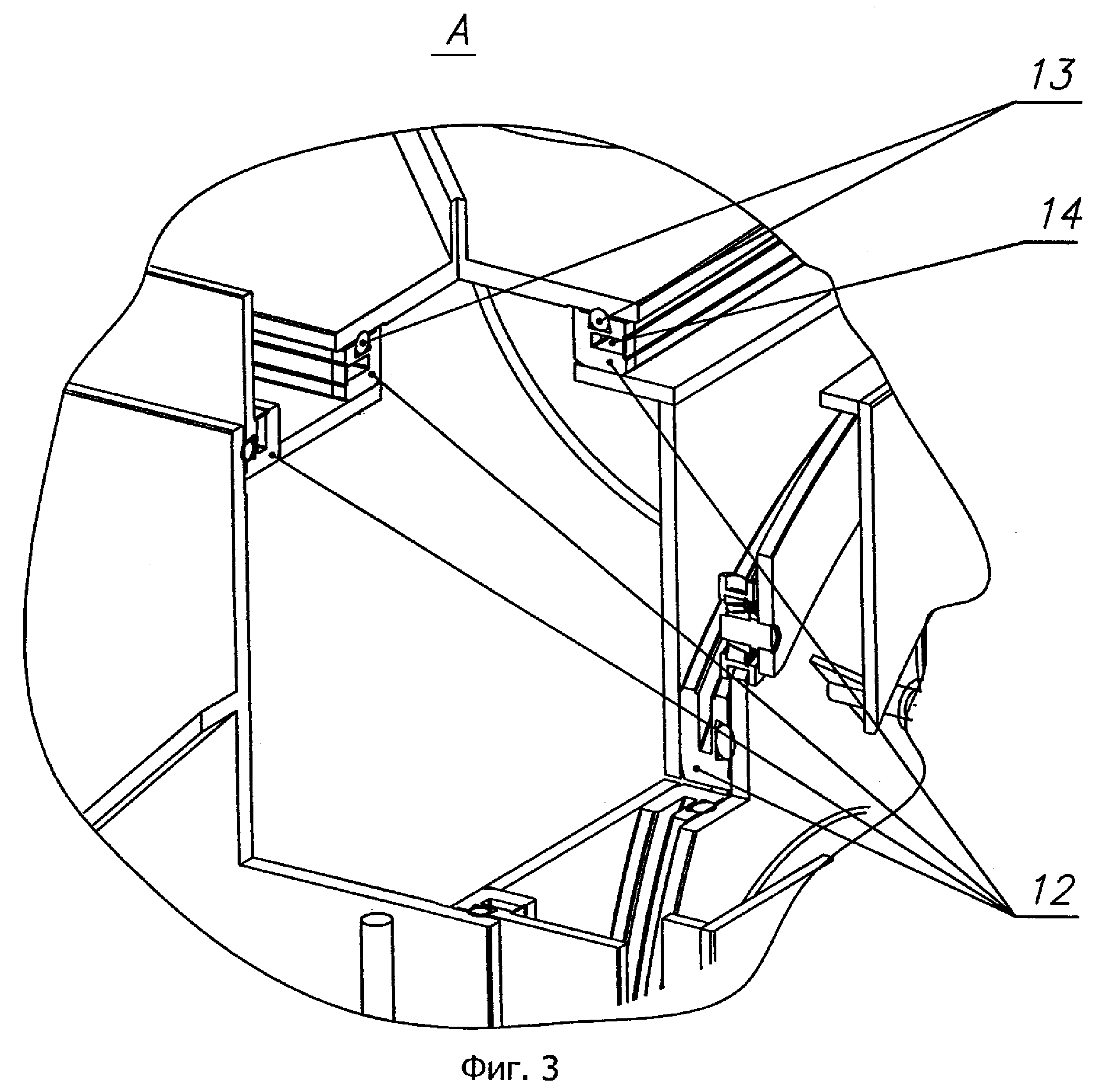

Рис. 4.62. Узел «А» установки ионно-плазменного нанесения покрытий

В конструкции каждого посадочного фланца предусмотрены места под уплотнительные элементы, охлаждающие каналы. В качестве уплотнительных элементов данных фланцев используется шнур резиновый вакуумный 13. Посадочные места под уплотнительные элементы выполнены по типу ласточкина хвоста.

Охлаждающие каналы 14 (рис. 4.62) имеют форму прямоугольника в поперечном сечении, заваренного лентой из нержавеющей стали.

С фронтальной стороны камеры (рис. 4.61) на поворотных петлях установлена загрузочная дверь 9, которая выполнена из листовой нержавеющей стали. Размеры загрузочной двери выбраны таким образом, чтобы полностью перекрывать загрузочное отверстие. В конструкции двери предусмотрены:

- четыре унифицированных посадочных места 15 под установку различных технологических блоков или смотрового стекла;

- силовые элементы конструкции, несущие нагрузку при вакуумировании камеры 16;

- места крепления петель 17;

- запорное устройство двери 18;

- смотровое стекло 19.

Унифицированные посадочные места (УПМ) 15 (рис. 4.61) представляют собой кольцевые фланцы. Эти фланцы приварены к внешней стороне двери симметрично относительно центра. В конструкции УПМ имеются охлаждающие каналы по типу охлаждающих каналов в посадочных фланцах, уплотнительные элементы, шесть крепежных отверстий под установку технологических блоков с помощью шпилек. Охлаждающие каналы всех четырех УПМ соединены между собой последовательно в единую систему с помощью гибких шлангов 20, проходное сечение которых равно сечению охлаждающего канала.

Силовые элементы конструкции представляют собой ребра жесткости 16, проходящие по диагонали загрузочной двери так, что составляют единую конструкцию в виде креста.

На внешней стороне загрузочной двери установлено запорное устройство кулачкового типа 18 с одновременным прижатием по двум точкам поворотом ручки 21, расположенной под смотровым стеклом.

На верхней стенке вакуумной камеры расположен вертикальный загрузочный люк 10, который выполнен из листовой нержавеющей стали. Размеры вертикального загрузочного люка выбраны таким образом, чтобы полностью перекрывать вертикальное загрузочное отверстие. В конструкции люка предусмотрены:

- четыре унифицированных посадочных места 15;

- силовые элементы конструкции 16;

- места крепления петель и рычагов подъема люка 22;

- запорное устройство люка.

Конструкция, способ установки, расположение УПМ, силовых элементов люка совпадают с загрузочной дверью, за исключением:

- меньшие размеры загрузочного отверстия;

- отсутствие смотрового стекла;

- месторасположение запорного устройства.

Открытие/закрытие вертикального загрузочного люка осуществляется при помощи электрического мотор-редуктора, системы тяг и рычагов 23, соединенных между собой в единую кинематическую схему по типу «параллелограмм». Данная система позволяет открывать люк на необходимый угол поворота 90° за время 30 с. Мотор-редуктор и главный вал вращения системы подъема люка установлены в кронштейнах на задней стенке каркаса камеры (не показаны).

Задняя стенка каркаса камеры имеет отверстие для подсоединения системы СОПВ. С правой и с левой стороны каркаса камеры симметрично установлены одинаковые по конструкции, размерам и установке поворотные рамы 24 с технологическими модулями 5.

Поворотная рама 24 выполнена из листовой нержавеющей стали и шарнирно закреплена и фиксируется на корпусе камеры. В центре рамы имеется отверстие. По периметру рамы с внутренней стороны установлены с помощью сварки ребра жесткости. С одной стороны рамы имеются посадочные места под установку петель.

Технологический модуль 5 (рис. 4.63) состоит из крышки, выполненной в виде кругового фланца 25, и из установленных на нем технологических блоков 26.

Рис. 4.63. Технологический модуль

Круговые фланцы 25 выполнены из листовой нержавеющей стали и установлены с возможностью перемещения в направляющих поворотных рам. Так же, как загрузочная дверь и вертикальный люк, круговой фланец имеет УПМ 15, силовые элементы 16, систему охлаждения 20. Размеры, конструкция и расположение УПМ на поворотном фланце в точности совпадает с размерами, конструкцией и расположением УПМ на загрузочной двери и вертикальном люке. Силовые элементы конструкции представляют собой ребра жесткости, проходящие через центр поворотного фланца по вертикальной и горизонтальной оси так, что составляют единую конструкцию в виде креста. На краях силовых элементов установлены четыре рукоятки 27 для осуществления вращения ТМ и поворотной рамы.

Технологические модули, установленные в поворотных рамах, имеют возможность вращения вокруг своей оси на ±90° (рис. 4.64).

Рис. 4.64. Поворотная рама с установленным технологическим модулем

при виде изнутри

Для осуществления этого вращения установка круговых фланцев выполнена на внутренней стороне поворотной рамы 24 с помощью кронштейнов 28, изготовленных из стального листа, несущих на своих двух плечах два роликовых узла 29, несущих ролики с буртиками, образующие направляющие для круговых фланцев и установленные в верхней и нижней части по образующей центрального отверстия рамы.

Каждый из кронштейнов, несущих на своих двух плечах роликовые узлы, закреплен своей центральной частью на поворотной раме с помощью шарнира 30, ось вращения которого выполнена по перпендикулярной линии, проходящей через оси роликовых узлов каждого из кронштейнов, а оси верхнего и нижнего шарниров совпадают.

В собранном состоянии края фланца ТМ заведены в пазы роликов так, что ось вращения ТМ находится между четырьмя шарнирными точками крепления, которыми служат сами ролики.

Закрытие/открытие ТМ производится с помощью клинового затвора 31 (рис. 4.61), расположенного на внешней стороне поворотной рамы. В закрытом состоянии клинья затвора с помощью рукоятки заведены в зацепление с ответными петлями, расположенными на боковой стенке камеры, при этом фланец ТМ прижимается к уплотнительному элементу посадочного фланца камеры с таким усилием, что происходит фиксация и герметизация ТМ.

В открытом состоянии клинья затвора с помощью рукоятки выведены из зацепления с ответными петлями, расположенными на боковой стенке камеры, при этом фланец ТМ отходит от уплотнительного элемента посадочного фланца камеры с небольшим зазором так, что происходит раскрытие и разгерметизация ТМ. При несимметричном распределении нагрузки на фланце ТМ от технологических блоков во избежание самопроизвольного вращения ТМ предусмотрена установка фиксатора на поворотной раме.

Вращение ТМ осуществляется в открытом состоянии вручную, поворотом одной из четырех ручек (рис. 4.63 поз. 27), расположенных на его поверхности. Величина угла вращения устанавливается путем совмещения указательной стрелки, расположенной на внешней поверхности ТМ, и градуированной шкалы, расположенной на внешней поверхности поворотной двери у кромки центрального отверстия. После выставления необходимого угла поворота ТМ переводится в закрытое состояние.

Поворотные рамы крепятся к углам камеры на петлях так, что при необходимости их можно использовать в качестве дополнительных загрузочных люков.

Установка снабжена по меньшей мере двумя крышками в виде круговых фланцев 25 с установленными источниками плазмы, расположенными друг напротив друга соосно на противоположных сторонах корпуса камеры.

Технологический модуль (рис. 4.63) предназначен для выполнения всех технологических этапов, включая ионное травление и активацию поверхности, а также конденсацию покрытий.

В состав технологических модулей входят технологические блоки:

- низкотемпературного ионного травления «Плагус» (НИТ);

- активирующего нагрева (АН);

- электродуговые источники плазмы (ЭДИП);

- протяженный магнетронный источник распыления (МИР).

Каждый блок обеспечивается источником электропитания и системой управления их функциональными свойствами и предназначены для выполнения следующих функций технологического процесса:

- НИТ − ионное травление обрабатываемой поверхности газовой плазмой;

- АН – активирующий нагрев и поддержание диапазона заданных температур;

- ЭДИТ − конденсация активной металлической плазмой;

- МИР − конденсация металлической плазмой.

Расширению технологических возможностей установки способствует наличие УПМ на загрузочной двери и верхнем загрузочном люке. Установка ТБ на верхнем загрузочном люке позволяет обрабатывать конструкции, имеющие поверхности, расположенные под углом 90° друг к другу, что обеспечивает одинаковый уровень формируемых функциональных свойств на взаимно перпендикулярных поверхностях. Размещение дополнительных ТБ (имплантор, МИР) на загрузочной двери позволяет реализовывать дополнительный комплекс свойств к формируемым покрытиям (увеличение глубины модифицированного слоя, обеспечение беспористого покрытия и т.д.).

Система обеспечения и поддержания вакуума (СОПВ) (рис. 4.60) представляет собой систему труб, насосов, клапанов, сильфонов и другого вакуумного оборудования, соединенных между собой в определенной последовательности для создания первоначального остаточного вакуума в камере 3·10-5 мм рт.ст. и поддержания его в пределах, указываемых в технологических процессах.

Основными элементами системы СОПВ являются: форвакуумный насос с бустером, диффузионный паромасляный насос, вакуумный затвор, вакуумные электромагнитные клапаны, воздушный фильтр, датчики параметров вакуума.

Для устранения вибрации форвакуумного насоса, возникающей в процессе работы, его станина выделена в отдельную конструктивную единицу с устройством виброгашения, которое выполнено в виде резиновых виброустойчивых прокладок, установленных на опоры станины.

Система оборотного водоснабжения (СОВ) предназначена для отвода избыточного тепла в процессе выполнения технологического цикла и поддержания постоянной температуры в диапазоне от плюс 15°С до плюс 25°С в герметизирующих элементах установки.

СОВ включает водоохлаждающую установку (ВУ), представляющую собой холодильное устройство с принудительной системой подачи воды, обеспечиваемой водяным насосом, ВУ снабжена емкостью и рассчитана на избыточное давление воды 2,5 атм.

Охлаждающая жидкость по шлангам подается из ВУ в входные штуцеры:

- охлаждающих каналов УПМ технологических модулей, загрузочной двери, верхнего загрузочного люка;

- посадочных фланцев технологических модулей, загрузочной двери, верхнего загрузочного люка;

- диффузионного насоса (СОПВ);

- охлаждающего канала поворотного устройства стола.

После съема избыточного тепла охлаждающая жидкость из выходных штуцеров вышеперечисленных охлаждающих каналов поступает в холодильное устройство ВУ, где происходит отдача избыточного тепла.

Система управления установкой (СУУ) включает программируемый логический контроллер (PLC) модульной конструкции, состоящий из модуля центрального процессора, набора цифровых и аналоговых модулей ввода-вывода, графической панели оператора HMI (человеко-машинный интерфейс), и обеспечивает осуществление всех технологических этапов в автоматическом режиме, включая:

- опрос всех узлов и блоков на предмет их работоспособности;

- обеспечение заданных параметров вакуума;

- обеспечение параметров работы поворотного устройства;

- обеспечение заданной концентрации и состава реактивных газов;

- обеспечение технологического этапа ионного травления;

- обеспечение технологического этапа активации поверхности;

- обеспечение этапа конденсации покрытия;

- обеспечение контроля температуры и регулировки энергетических параметров (ток дуги и опорного напряжения).

Основными этапами осуществления базового процесса вакуумной обработки изделий с нанесением покрытия TiN на установке «ВУМП» являются:

- обеспечение остаточного давления воздуха в камере не более 3·10-5 мм рт.ст.;

- загрузки изделий в камеру;

- обеспечение заданного остаточного давления воздуха в камере;

- ионное травление исходной поверхности квазинейтральной ускоренной плазмой аргона;

- нагрев изделия до диапазона заданных температур и выдержка в этом диапазоне необходимое время;

- конденсация металлической активной плазмы или химических соединений, образующихся на поверхности в процессе плазмохимической реакции;

- формирование эксплуатационных свойств на обрабатываемых поверхностях за счет модифицирования поверхности, создания различного вида покрытий или совместного их воздействия на поверхность;

- разгрузка камеры.

Работа установки начинается с подачи силового напряжения в шкафы управления установкой, после чего программное обеспечение через систему контроллера производит опрос всех блоков управления на их работоспособность. Результаты опроса в виде соответствующих схем появляются на экране монитора.

После опроса, при наличии положительных результатов, включается водоохлаждающая установка. Контролем работоспособности водоохлаждающей установки является наличие протока воды через датчик. После подтверждения готовности работоспособности всех систем начинает функционировать система обеспечения и поддержания вакуума. После обеспечения остаточного вакуума в заданных пределах осуществляется удаление конденсата влаги со стенок камеры за счет их прогрева активной металлической или газовой плазмы. С этой целью осуществляется кратковременное включение ЭДИП, при этом осуществляется отключение системы охлаждения воды через корпус камеры. При достижении температуры камеры 50°С происходит закрытие вакуумного затвора, отключение системы поворота стола, и осуществляется разгерметизация камеры путем включения клапана напуска воздуха в автоматическом или ручном режиме. После разгерметизации камеры осуществляются этапы ее загрузки.

Загрузка камеры осуществляется путем размещения обрабатываемых изделий в рабочем пространстве камеры. При загрузке необходимо соблюдать зазоры между соседними изделиями и изделиями и стенками камеры. Устойчивость размещения деталей контролируется путем кратковременного включения поворотного устройства стола. После размещения деталей в рабочем пространстве камеры происходит закрытие загрузочного люка камеры и клапанов напуска воздуха в камеру. Производится герметизация рабочего объема камеры и откачка воздуха для достижения остаточного давления воздуха 3·10-5 мм рт.ст. с целью проведения последующего этапа очистки поверхностей изделий.

Перед включением системы поворотного устройства стола дается команда на запуск блока питания (прогрев 5 мин), а также команда на напуск газа Ar через коллектор ускорителя «Плагус». Давление выставляется на уровне 2·10-4 мм рт.ст., после чего дается команда на включение системы поворотного устройства стола и на кратковременный запуск поджига с целью запуска источников ускоренной газовой плазмы. После появления голубого свечения в объеме камеры проводят этап ионного травления в течение 10−12 мин. Если происходит потеря газовой плазмы, процесс ее запуска с помощью модулей активирующего нагрева автоматически повторяется. С целью увеличения энергии ионного газового потока необходимо предусмотреть на этапе возможность подачи опорного напряжения до 300 В.

Следующий этап − осуществление нагрева изделия до заданного диапазона температур и активация поверхности изделий в процессе нагрева. Нагрев изделий осуществляется электронно-ионным потоком газовой плазмой Ar от двух электродуговых генераторов плазмы. Интенсивность нагрева изделий обеспечивается плотностью электронно-ионного потока и регулируется токовыми характеристиками электродугового генератора. Контроль температуры обеспечивается фотопирометрическими температурными датчиками с цифровой или стрелочной индикацией. Контроль температуры производится через смотровое кварцевое стекло, на внутреннюю поверхность которого (со стороны камеры) подается газ Ar с целью защиты стекла от запыления. Время выхода на диапазон температур активирующего нагрева определяется массой садки, а время прогрева деталей в заданном диапазоне температур свойствами материала изделий садки и задается таймером. По мере необходимости газовой поток Ar может меняться на поток смеси газов. По окончании 5 этапа осуществляется этап конденсации металлической плазмы (контролируется эффективность охлаждения по потоку воды и контролю температуры воды на входе и выходе).

После чего производят осаждение чистых металлов или их химических соединений на поверхность изделий. Генерация активной металлической плазмы осуществляется в основном электродуговыми источниками плазмы в количестве 4 штук и одним источником протяженного магнетронного испарения. Электродуговые источники плазмы имеют автоматическую систему поджига и источник питания, обеспечивающий токовые характеристики до 200 А, а также раздельное управление стабилизирующей и фокусирующей катушки. Сепарация капельной фазы осуществляется путем размещения по оси катода металлического диска. Остатки капельной фазы в виде мелкоразмерных нейтралов разбиваются в дополнительных магнитных полях переменного тока. Ускорение электронно-ионного потока активной металлической плазмы осуществляется путем подачи на изделие отрицательного потенциала в диапазоне от 0 до 500 В через поворотное устройство. Контроль за температурой процесса осуществляется фотопирометром и регулируется величиной опорного напряжения. В случае конденсации чистых металлов газовой средой является Ar, а для получения нитридных, карбидных, оксидных соединений в камеру подается смесь газов Ar + N; С; О или чистый N, C, O. Время процесса определяется толщиной покрытия. Фазовый состав покрытия определяется количеством газа, подаваемого в камеру. Контроль поступающего количества газа осуществляется электронной автоматической системой, работающей совместно с системой контроля вакуума. На всем протяжении этого этапа осуществляется контроль эффективности систем охлаждения по протоку воды и температуре входа и выхода воды. После окончания этого этапа отключаются генераторы источников плазмы, источник опорного напряжения, подача реактивного газа в камеру, закрывается вакуумный затвор диффузионного насоса, после чего осуществляется этап выгрузки изделий. Цель этапа – произвести охлаждение изделий с покрытием или модифицированных слоев во избежание окисления активных образовавшихся поверхностных структур для сохранения их свойств. Прогрев камеры осуществляется до температуры 50°С, после чего происходит напуск воздуха через ручной или автоматический клапан. В момент разгерметизации камеры включается вентилятор для отсоса пылевидных частиц из камеры, открывается загрузочный люк, происходит выгрузка изделий и загрузка новой партии деталей. Затем цикл повторяется.

Наличие в конструкциях ТМ поворотных фланцев позволяет осуществлять перемещение технологических блоков, размещенных в технологических модулях, относительно друг друга на 180°. Это дает возможность:

- увеличить эффективность работы каждого блока (скорость напыления, снизить потери энергетического воздействия плазмы на обрабатываемую поверхность);

- расширить возможности установки при обработке деталей различных размеров и конфигурации;

- получить равномерную концентрацию плазменного потока в рабочем объеме камеры, что обеспечивает равномерную толщину покрытия;

- более полно использовать внутренний объем камеры при выполнении технологических операций;

- увеличить количество обрабатываемых деталей.

8. Установка для нанесения многослойных покрытий в вакууме (патент РФ № 2022056)

Установка (рис. 4.65) содержит вакуумную камеру 1, одновременно являющуюся анодом. В вакуумной камере установлены катоды 2 – 4 электродуговых испарителей металлов, которые получают электропитание от источников 5 – 7 постоянного тока.

Рис. 4.65. Схема установки для нанесения многослойных покрытий в вакууме

Изделия 8 установлены в держателе 9, имеющем изолированный от камеры токоподвод 10. Источник 7 подключен к переключающим полюсам реверсивного ключа 11 и соединен с электродом испарителя с помощью двухполюсного ключа 12. Между катодом 2 и держателем 9 установлен поворотный оптически непрозрачный экран 13, выполненный в виде двух раздвигающихся в разные стороны половин. В установке также имеются высоковольтный источник 14 и ключ 15.

Установка работает следующим образом. При проведении процесса комплексной поверхностной обработки инструмента (азотирование поверхностного слоя и нанесение износостойкого покрытия) вакуумная камера 1 откачивается системой высоковакуумной откачки до давления 1∙10-3 Па и затем в нее производится напуск азота до давления 1∙10-1 Па. При проведении процесса азотирования экран 13 перекрывает катод 2 от изделий 8. Пластины экрана сдвинуты. Для проведения процесса азотирования необходимо прогреть изделия до рабочей температуры и затем выдержать при этой температуре в течение определенного времени, задаваемого техпроцессом. Прогрев изделия в среде азотной плазмы до рабочей температуры осуществляется электронами двухступенчатого вакуумно-дугового разряда (ДВДР). ДВДР возбуждается между катодом 2 электродугового испарителя и катодом 4 электродугового испарителя, расположенным напротив катода 2 и который при возбуждении ДВДР является анодом. При возбуждении ДВДР реверсивный переключатель 11 находится в положении А. В этом положении положительный полюс источника 7 питания подключен к переключателю двухполюсного ключа 12, а отрицательный – к вакуумной камере ДВДР с помощью ключа 12 может быть подключен либо к катоду 4, либо к токоподводу 10 держателя 9 изделий. При прогреве изделий ключ 12 находится в положении В (разряд возбуждается между катодом 2 и изделием 8). ДВДР в пространстве вакуумной камеры образует два разнородных в физическом отношении пространства: пространство между катодом 2 и экраном 13 заполнено металлогазовой плазмой и пространство между экраном и остальной областью вакуумной камеры заполнено чисто газовой плазмой, поскольку ионы металла, двигающиеся от катода по прямолинейным траекториям, в «заэкранное» пространство не попадают. При подаче положительного потенциала от источника 7 электроны азотной плазмы ДВДР бомбардируют поверхность изделия и прогревают ее. При прогреве изделий электронным ударом растравливание поверхности изделия не происходит. Когда температура изделий достигнет рабочей, система контроля температуры (оптический пирометр на чертеже не показан) переключает ключ 12 в положение Г. При этом разряд переходит с изделий 8 на электрод 4. В то же время изделия находятся в азотной плазме. После достижения рабочей температуры начинается процесс изотермической выдержки, в течение которого азот диффундирует в поверхностный слой изделия, насыщая ее. Процесс стимулируется атомами атомарного азота, возникающими в положительном столбе плазмы ДВДР, Поддержание температуры производится переключением ключа 12 из положения В в Г и наоборот. После проведения процесса химико-термической обработки производится процесс нанесения упрочняющего покрытия (например, из нитрида титана). Для проведения этого процесса ключ 12 переводится в положение Г, реверсивный ключ 11 – в положение Б, а половины экрана 13 разводятся в разные стороны, открывая путь потоку металлической плазмы от катода 2 к изделиям 8, и включается также источник 6 питания, замыкается ключ 15 и включается источник 14. При проведении этих операций анод ДВДР 4 становится катодом электродугового испарителя, а на изделия 8 подается от источника 14 отрицательный потенциал.

Для повышения технологических возможностей процесса ионно-плазменной и ионно-имплатационной обработки и нанесения покрытий, авторами были разработаны новые вакуумные установки.

1. Конструкция установки направлена на расширение ее технологических возможностей, повышение производительности и качества обработки изделий. Указанный технический результат достигается тем, что вакуумная, ионно-плазменная установка для комплексной обработки содержит шестигранную вакуумную камеру с загрузочной дверью, имеющей разъемное, герметичное фланцевое соединение с вакуумной камерой установки и шарнирно закрепленной с помощью петель на корпусе камеры и фиксируемой с помощью затворов. Установка снабжена поворотным приспособлением для размещения изделий, электродуговыми испарителями, системой подачи газов, откачной системой, источниками питания и блоком управления. Вакуумная камера выполнена с вертикальными стенками-гранями, имеющими размеры: ширина грани от 400 до 2000 мм, высота грани от 600 до 3000 мм, причем, каждая из шести вертикальных стенок-граней вакуумной камеры снабжены по крайней мере одним люком для установки технологического модуля (Пат. РФ № 84384, МПК C23C14/00. Установка для вакуумной ионно-плазменной обработки, ионной имплантации и нанесения покрытий / А. М. Смыслов, М. К. Смыслова, Ю. М. Дыбленко, А. Д. Мингажев, К. С. Селиванов, М. Ю. Дыбленко, Бюл. №19, 2009).

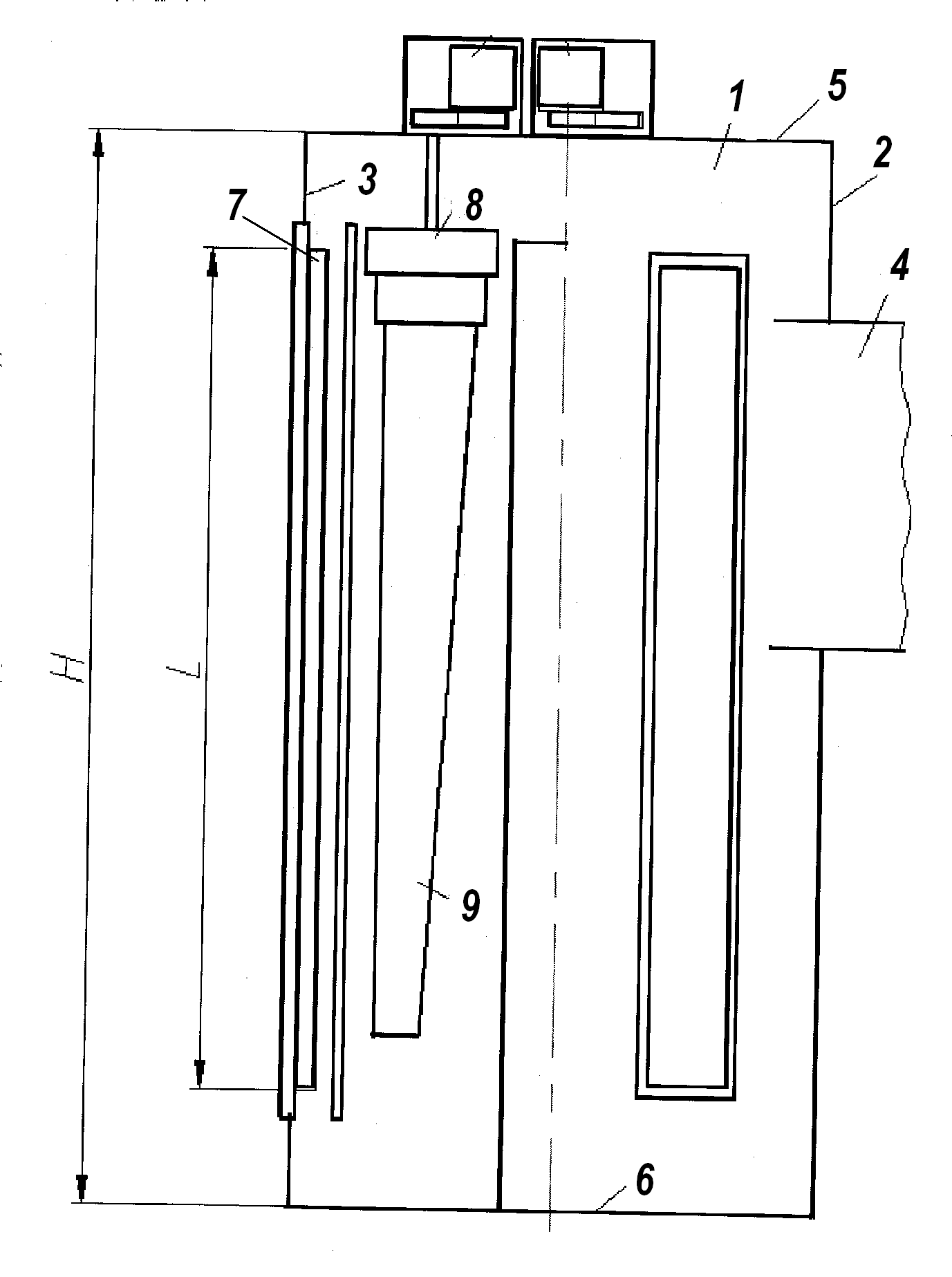

Рис. 4.66. Схема установки с протяженными катодами

для нанесения покрытий в вакууме:

1 – вакуумная камера; 2 – стенки-грани; 3 – дверь; 4 – откачная труба; 5 – верхняя крышка; 6 – днище; 7 – технологические модули; 8 – держатели изделий; 9 – изделия

Установка для вакуумной ионно-плазменной обработки, ионной имплантации и нанесения покрытий (рис. 4.66) содержит вакуумную камеру 1, выполненную в виде полой шестигранной призмы высотой Н (Н от 600 до 3000 мм) и шириной L стенки-грани 2 (L от 400 до 2000 мм), имеющую дверь 3 и откачную трубу 4, а также верхнюю крышку 5 и днище 6. На стенках вакуумной камеры 1 установлены технологические модули 7 (ионно-плазменные источники, электродуговые испарители, в том числе и протяженные, источники металлической и газовой плазмы, устройства для ионной имплантации и др.) Электродуговые испарители 7 с расположенными в вакуумной камере 1 протяженными катодами выполнены в виде пластин длиной а и шириной b. Держатели изделий 8 выполнены с возможностью вращения вокруг собственной оси и относительно центра вакуумной камеры 1. Обрабатываемые изделия 9 закрепляются в держателях изделий 8.

2. Вакуумная ионно-плазменная установка предназначена обработки длинномерных изделий, относится к вакуумной ионно-плазменной технологии и может быть применена для обработки длинномерных изделий, например длинномерных лопаток паровых турбин. Установка содержит вакуумную камеру с расположенными в ней катодами электродуговых испарителей, источники питания вакуумно-дугового разряда, источник питания двухступенчатого вакуумно-дугового разряда, держатель изделий и оптически непрозрачный поворотный экран, расположенный между катодом электродугового испарителя и держателем изделий. Кроме того, установка содержит по крайней мере одно устройство для ионной имплантации, выполненное в виде источника питания потенциала смещения, причем один из катодов электродуговых испарителей – в виде пластины длиной от 500 до 2000 мм, шириной от 50 до 300 мм и толщиной от 10 до 70 мм. Кроме того, в вакуумной камере расположен дополнительный электрод, выполненный с возможностью подключения к положительному полюсу источника питания двухступенчатого вакуумно-дугового разряда. Вакуумная камера представляет собой полый цилиндра вращения, размеры которого могут быть: высота от 800 до 2500 мм и внутренний диаметр от 500 до 1200 мм. Установка предусматривает присоединение дополнительных секций вакуумной камеры (Пат. РФ № 76918, МПК C23C14/00. Вакуумная ионно-плазменная установка / А. М. Смыслов, М. К. Смыслова, Ю. М. Дыбленко и др., Бюл. №28, 2008).

3. Установка предназначена для вакуумного нанесения износо-, коррозионно- и эрозионностойких ионно-плазменных покрытий, преимущественно для ответственных деталей, например, рабочих и направляющих лопаток турбомашин (рис. 4.67). Техническим результатом является повышение экономичности процесса обработки за счет снижения расхода распыляемого материала и снижения трудоемкости подготовки установки к работе после предыдущей обработки.

Рис. 4.67. Схема установки с протяженными переключающимися

электродами для нанесения покрытий в вакууме:

1 – вакуумная камера; 2 – электроды испарителей; 3 – система охлаждения

и электропитания катодов; 4 – верхняя крышка установки; 5 – держатели изделий;

6 – платформа

Установка для комплексной вакуумной ионно-плазменной обработки (рис. 4.67) содержит вакуумную камеру 1 с расположенными в ней протяженными электродами-планарами 2 электродуговых испарителей, выполненых с возможностью индивидуального переключения полярности с анода на катод и обратно, обеспечивающего превышение общей площади анодов над общей площадью катодов не менее чем в два раза, причем суммарная площадь рабочей поверхности электродов-планаров 2 составляет 20...90% от всей внутренней поверхности вакуумной камеры 1. Установка также содержит источники питания вакуумно-дугового разряда, источник питания двухступенчатого вакуумно-дугового разряда, устройство для ионной имплантации, выполненное в виде источника питания потенциала смещения, дополнительный электрод, выполненный с возможностью подключения к положительному полюсу источника питания двухступенчатого вакуумно-дугового разряда причем дополнительный электрод выполнен в виде цилиндра вращения и расположен в центре вакуумной камеры 1 (Пат. РФ № 84019, МПК C23C14/32. Установка для комплексной вакуумной ионно-плазменной обработки / А. М. Смыслов, М. К. Смыслова, А. Д. Мингажев и др., Бюл. №18, 2009).

4. Установка предназначена для ионно-плазменной, ионно-имплантационной обработки и нанесения износо-, коррозионно- и эрозионностойких ионно-плазменных покрытий и может быть применена в машиностроении, преимущественно для ответственных деталей, например, рабочих и направляющих лопаток турбомашин. Установка для комплексной ионно-плазменной обработки и нанесения покрытий, содержит вакуумную камеру с загрузочной дверью, плоскость разъема которой проходит через плоскость, параллельную оси камеры установки, поворотное приспособление для размещения обрабатываемых изделий, электродуговые и магнетронные испарители, систему подачи газов, откачную систему, источники питания и блок управления. Установка содержит устройства для имплантации газов и металлов, а также устройство для обработки ассистирующими ионами. Вакуумная камера снабжена рубашкой водяного охлаждения и имеет не менее шести мест для установки ионно-плазменных систем, а система подачи газов имеет от двух до восьми каналов для подачи газов. Используемые в установке электродуговые и магнетронные испарители, а также генераторы газовой плазмы в устройстве для имплантации газов и металлической плазмы в устройстве для имплантации металлов и устройство для ассистирующих ионов выполнены протяженными с длиной рабочей части от 1000 до 1200 мм. Электродуговые испарители снабжены плазменными фильтрами для отделения капельной фазы. Установка снабжена источниками питания: высокочастотным напряжением от 100 до 5000 B и током до 60 A, инверторным напряжением до 1000 B и током до 60 A, инверторным напряжением до 25 B и током до 400 A, источником для ионной имплантации с энергией до 50 кэB (Пат. РФ № 97730, МПК C23C14/00. Установка для комплексной ионно-плазменной обработки и нанесения покрытий / А. М. Смыслов, М. К. Смыслова, Ю. М. Дыбленко и др., Бюл. №26, 2010).

5. Способ включает размещение деталей в вакуумной камере на приспособлении, приложение к приспособлению и деталям потенциала электрического смещения, ионную очистку поверхности деталей и нанесение на них покрытия электродуговым испарением материалов по крайней мере одного катода электродугового испарителя, выполненного в виде цилиндрической обечайки с перемещающимся в осевом направлении фиксатором катодного пятна. Цилиндрическая обечайка состоит из набора контактирующих и соединенных друг с другом сваркой цилиндрических колец-обечаек из разнородного испаряемого материала, а кольца-обечайки выполнены из материалов, выбранных из элементов IVb, Vb, VIb групп Периодической таблицы Менделеева, Аl и их сплавов. Нанесение покрытия осуществляют одновременно с перемещением фиксатора катодного пятна. Производят вращение катода вокруг своей оси и его возвратно-поступательное перемещение в осевом направлении. В результате достигается хорошее охлаждение катода и высокая степень стабильности управления положением катодного пятна на поверхности его испарения, и возможность чередующегося испарения различных металлов с одного катода (Пат. РФ № 2399692, МПК C23C14/34. Способ нанесения покрытия и электродуговой испаритель с вращающимся катодом для осуществления способа / А. М. Смыслов, М. К. Смыслова, Ю. М. Дыбленко и др., Бюл. №26, 2010).

6. Установка предназначена для комбинированной ионно-плазменной обработки и может быть применена в машиностроении, преимущественно для ответственных деталей, например рабочих и направляющих лопаток турбомашин. Установка содержит вакуумную цилиндрическую камеру с загрузочной дверью и фланцами для установки технологических модулей, позволяющих осуществлять комплексную обработку деталей в одном технологическом цикле работы установки. Размеры вакуумной камеры позволяют обрабатывать длинномерные детали. Использование в установке протяженных источников металлической плазмы и электродуговых испарителей, а также форма камеры обеспечивают равномерную и качественную обработку деталей. Установка снабжена высокоэнергетическими источниками для ионной имплантации газа и высокоэнергетическими источниками металлической плазмы, что в сочетании с другими ионно-плазменными и ионно-имплантационными устройствами позволяет получать наноструктурированные и нанослойные покрытия. Повышению качества покрытий способствует применение в установке фильтров капельной фазы (Пат. РФ № 2425173, МПК C23C14/02. Установка для комбинированной ионно-плазменной обработки / А. М. Смыслов, М. К. Смыслова, Ю. М. Дыбленко и др., Бюл. №21, 2011).

а

б

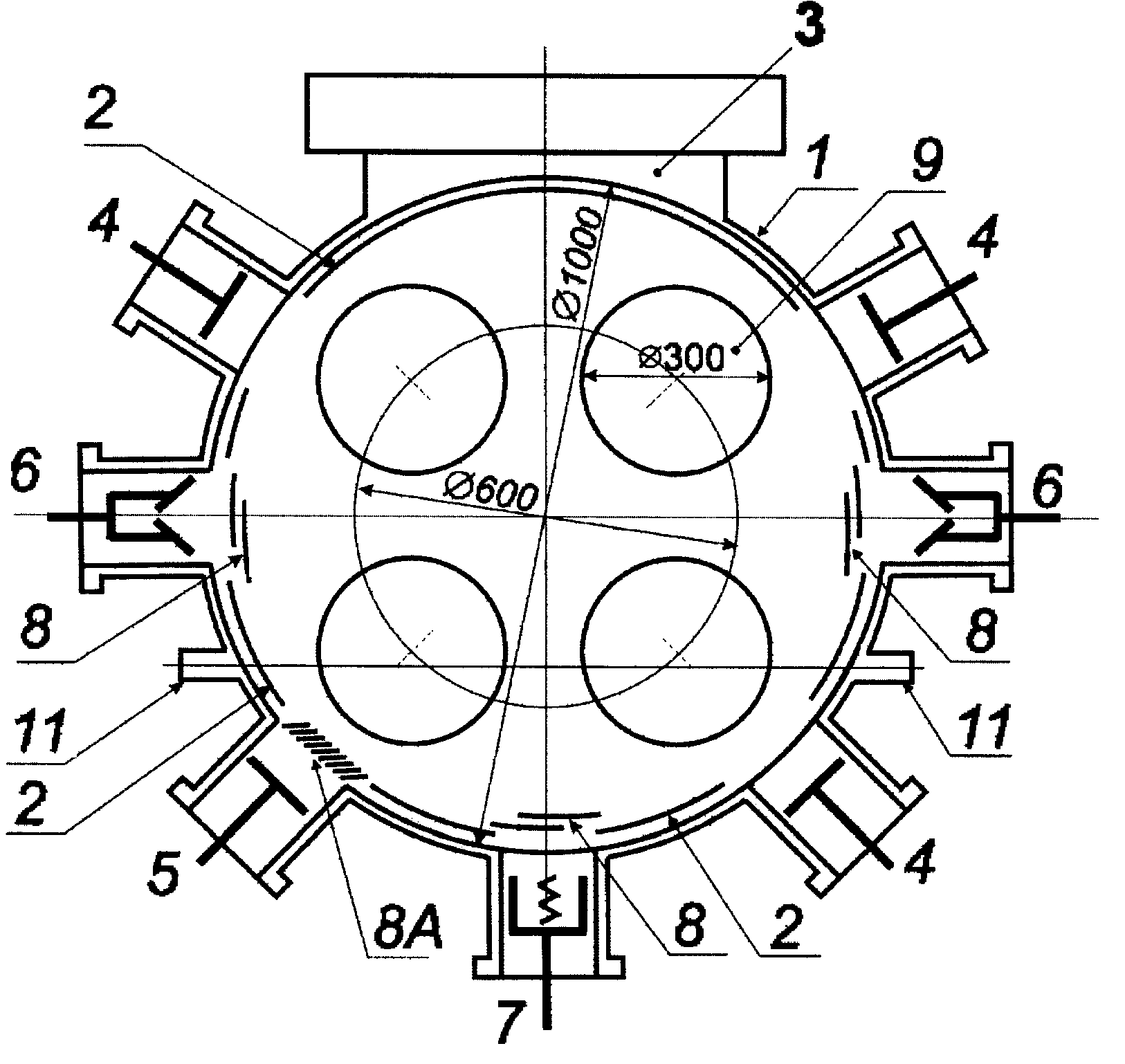

Рис. 4.68. Схема установки для комбинированной ионно-плазменной обработки:

1 – вакуумная камера; 2 – защитные экраны; 3 – патрубок откачки;

4 – протяженные вакуумно-дуговые генераторы металлической плазмы; 5 – плазменный фильтр; 6 – протяженный дуальный магнетрон; 7 – протяженный генератор газовой плазмы; 8 – пневмоприводы; 9 – механизм перемещения изделий; 10 – дверь;

11– поворотное приспособление (11Б – нижняя и 11А – верхняя части); 13 – изделия;

14 – держатели изделий

Установка для комбинированной ионно-плазменной обработки и нанесения покрытий (рис. 4.68, а и 4.68, б) содержит вакуумную камеру 1, выполненную из немагнитной нержавеющей стали в виде полой цилиндрической обечайки размерами: диаметр рабочей зоны от 900 до 1000 мм, высота рабочей зоны от 1400 до 1500 мм, имеющую загрузочную дверь 10, плоскость разъема которой отсекает часть обечайки вакуумной камеры 1 в плоскости, параллельной плоскости, проходящей через вертикальную ось обечайки вакуумной камеры 1. На стенках вакуумной камеры 1 установлены защитные экраны 2, имеется патрубок откачки 3 и технологические модули: протяженный вакуумно-дуговой генератор металлической плазмы 4, протяженный вакуумно-дуговой генератор металлической плазмы с плазменным фильтром 5, протяженный дуальный магнетрон 6, протяженный генератор газовой плазмы 7, источники ускоренных ионов металлов и газов (кроме того, в состав технологических модулей могут входить: обычные электродуговые испарители и магнетронные испарители, устройства для имплантации газов, устройства для имплантации металлов, устройства ионного ассистирования протяженным генератором газовой плазмы, устройства для ионно-лучевой обработки и нанесения покрытия, система подачи газов и др.). Вакуумная камера 1 снабжена рубашкой водяного охлаждения. Электродуговые испарители снабжены протяженными катодами 14, выполненными в виде пластин, катоды электродуговых испарителей могут быть выполнены размерами 1000×120×30 (выбранными из диапазона: длина – от 500 до 2000 мм, ширина – от 50 до 300 мм, толщина – от 10 до 70 мм).

В вакуумной камере 1 установлены защитные экраны 2 и подвижные защитные экраны с пневмоприводами 8, поворотное приспособление 11, снабженное держателями изделий 14 и планетарным механизмом перемещения изделий 9, выполненных с возможностью вращения вокруг собственной оси и относительно центра вакуумной камеры 1. Обрабатываемые изделия 13 закрепляются в держателях изделий 14 поворотного приспособления 11. Поворотное приспособление 11 для размещения обрабатываемых изделий 13 состоит из нижней 11Б и верхней 11А частей, выполненных с возможностью независимого друг от друга функционирования, причем верхняя часть 11А поворотного приспособления 11 выполнено с возможностью размещения длинномерных изделий 13. Установка также снабжена дополнительным электродом.

Установка для комплексной ионно-плазменной обработки и нанесения покрытий работает следующим образом. Обрабатываемые изделия 13 устанавливают в держателях изделий, затем закрывают дверь 10 вакуумной камеры 1, создают в вакуумной камере 1 вакуум, включают привод держателя изделий. Затем производят обработку изделий одним из следующих способов: нагревом, химико-термической обработкой, ионной имплантацией, нанесением покрытия или сочетанием этих способов.

Нагрев изделий осуществляют с целью их термической обработки или для подготовки их к последующей обработке, например нанесению покрытия. Нагрев изделий в предлагаемой установке осуществляют следующим образом. В вакуумную камеру 1 напускают рабочий газ. Зажигают вакуумно-дуговой разряд между вакуумной камерой 1 и протяженными вакуумно-дуговыми генераторами металлической плазмы 4, закрытыми поворотными экранами 8. Вакуумная камерой 1 выполняет роль анода вакуумно-дугового разряда. Затем подключают изделия к положительному полюсу источника питания двухступенчатого вакуумно-дугового разряда и зажигают двухступенчатый вакуумно-дуговой разряд между протяженными вакуумно-дуговыми генераторами металлической плазмы 4 и изделиями 13. При этом изделия 13, которые служат анодом двухступенчатого вакуумно-дугового разряда, интенсивно нагреваются электронами плазмы.

Химико-термическую обработку в предлагаемой установке осуществляют следующим образом. Осуществляют нагрев изделий вышеописанным способом. Затем, подключая дополнительный электрод к положительному полюсу источника питания, зажигают двухступенчатый вакуумно-дуговой разряд между протяженными вакуумно-дуговыми генераторами металлической плазмы 4 и дополнительным электродом, являющимся анодом двухступенчатого вакуумно-дугового разряда. В результате горения двухступенчатого вакуумно-дугового разряда в камере образуется газовая плазма, содержащая ионы рабочего газа, электроны и нейтральные частицы. Изделия выдерживают в газовой плазме, при этом происходит диффузионное внедрение ионов и атомов рабочего газа в поверхность изделий.

Ионную имплантацию в предлагаемой установке осуществляют следующим образом. В вакуумную камеру 1 напускают рабочий газ. Зажигают вакуумно-дуговой разряд между протяженными вакуумно-дуговыми генераторами металлической плазмы 4 и вакуумной камерой 1. Зажигают двухступенчатый вакуумно-дуговой разряд. В результате горения двухступенчатого вакуумно-дугового разряда в камере образуется газовая плазма, содержащая ионы рабочего газа, электроны и нейтральные частицы. На изделия, подвергаемые ионной имплантации, подают отрицательный потенциал достаточной для ионной имплантации величины от источника питания потенциала смещения. При этом ионы плазмы рабочего газа ускоряются в электрическом поле изделий и внедряются в их поверхность. Для обработки деталей в режиме плазменно-иммерсионной ионной имплантации (а также для осаждения покрытий) используется высокочастотный, короткоимпульсный источник напряжения смещения, имеющий амплитуду напряжений от 0,5 до 4 кВ, частоту следования импульсов до 105 с-1, длительность импульсов до 5 мкс и величину тока в импульсе до 15 А.

Нанесение покрытия в предлагаемой установке осуществляют следующим образом. В вакуумную камеру 1 напускают рабочий газ. Катоды электродуговых испарителей 5 открывают, отводя в сторону оптически непрозрачные поворотные экраны 8. Зажигают вакуумно-дуговой разряд между катодами 5 и вакуумной камерой 1, являющейся анодом вакуумно-дугового разряда. В результате горения вакуумно-дугового разряда в камере образуется металлогазовая плазма, содержащая ионы рабочего газа, ионы металла катодов, электроны и нейтральные частицы. На изделия 13 подают отрицательный потенциал от источника питания потенциала смещения. При этом ионы металла ускоряются в электрическом поле изделий и осаждаются на их поверхности, образуя покрытие. При использовании активного газа (в качестве рабочего газа) ионы рабочего газа соединяются с ионами металла, при этом образуется покрытие из соединений металла и неметалла. Плазменные фильтры 8А производят очистку наносимого материала от капельной фазы. Для нанесения покрытий, в том числе и из керамических материалов, используется среднечастотный дуальный магнетрон в комплекте с источником питания, имеющий размеры мишеней 1200×120 мм и выполненный с возможностью обеспечения: напряжения разряда от 0,35 до 1 кВ, тока разряда до 30 А, частоты генерации разряда до 4·104 с-1, скорости нанесения покрытия до 12 мкм/ч, обеспечивающим работу с газами N, Аr, О2 и их смесями при рабочем давлении газов от 0,04 до 0,1 Па. Смотровые окна со шторками служат для наблюдения за процессами, протекающими в установке. Привод 11 с регулируемой скоростью вращения позволяет более целенаправленно регулировать процессами обработки поверхности изделий 13. Высоковольтный ввод служит для надежного подвода высокого напряжения в вакуумную камеру 1 установки. Охлаждаемые фланцы 12 обеспечивают надежность работы установки при повышенных температурах.

В отличие от прототипа предлагаемая установка для комплексной ионно-плазменной обработки и нанесения покрытий имеет более удобную для технического обслуживания конструкцию вакуумной камеры. Известно, что от качества подготовки камеры и устройств для обработки деталей зависит качество и надежность формируемых поверхностей деталей. Поэтому удобство и легкость технического обслуживания не только снижает трудоемкость подготовки, но и сказывается на качестве обработки деталей. Кроме того, конструкция цилиндрической камеры, имеющая значительную высоту рабочей части, в сочетании с протяженными ионно-плазменными устройствами (испарителями, устройствами для ионной имплантации и др.) обеспечивает равномерный процесс обработки деталей, а также расширяет технологические возможности установки по сравнению с прототипом и с установками, например установками с кубическими камерами, сохраняя преимущества последних.

Известные вакуумные ионно-плазменные установки, как правило, предназначены для обработки изделий небольшого размера (режущий инструмент, лопатки газотурбинных двигателей и т.п.). Предлагаемая установка предназначена, главным образом, для обработки длинномерных изделий, например лопаток паровых турбин. Вакуумная камера предлагаемой установки имеет размеры, позволяющие размещать в ней длинномерные изделия, а ионно-плазменные устройства установки выполнены длиной до 1200 мм, что обеспечивает зону обработки установки достаточного для качественной обработки длинномерных изделий размера, что указывает на достижение поставленного в изобретении технического результата – повышения функциональных возможностей, повышения производительности и качества обработки длинномерных изделий за счет одновременного или последовательного использования технологий, основанных на методах вакуумной ионно-плазменной обработки, ионной имплантации и нанесения покрытий.

СПИСОК ЛИТЕРАТУРЫ К П. 4.3

1. Материалы сайта ОАО НПО «ЦНИИТМАШ». Институт технологии поверхности и наноматериалов. Отдел покрытий и оборудования. Режим доступа: http://coatings-pvd.ru/nanoarc.php.

2. Материалы сайта НПФ «ПЛАЗМАЦЕНТР». Санкт-Петербург. Россия. Режим доступа: http://www.plasmacentre.ru/.

3. Материалы сайта "НЕЙТРИНО". Высокие технологии. Режим доступа: http://nytrino.ru/technology/napylenie/method_gtn/edm/.

4. Патент РФ № 2294395, МПК C23C14/34, Установка для вакуумной ионно-плазменной обработки поверхностей, ОАО «НИАТ», 2007.

5. Патент РФ № 2022056, МПК C23C14/32, Установка для нанесения покрытий, НПП «Новатех», 1994.

6. Никитин М. М. Технология и оборудование вакуумного напыления / М. М. Никитин. М.: Металлургия, 1992.

7. Лясников, В. Н., Райгородский В. М. Технологическое оборудование для плазменного напыления. Обзор / В. Н. Лясников, В. М. Райгородский. М.: ЦНИИ «Электроника», 1992.

8. Справочник оператора установок по нанесению покрытий в вакууме / А. И. Костржицкий и др. М.: Машиностроение, 1991.

9. Гунн Г. С. Упрочняющие и восстанавливающие покрытия / Г. С. Гунн и др. Челябинск: Металлургия, Челябинское отделение, 1991.

10. Мрочек Ж. А. Основы технологии формирования многокомпонентных вакуумных электродуговых покрытий / Ж. А. Мрочек и др. Минск: Наука и техника, 1991.

Поиск по сайту: